焦平面阵列倒装互连工艺方法及焦平面阵列探测器

文献发布时间:2023-06-19 10:08:35

技术领域

本发明涉及焦平面阵列探测器技术领域,尤其涉及一种焦平面阵列倒装互连工艺方法及焦平面阵列探测器。

背景技术

红外焦平面阵列探测器是红外相机等红外系统的核心部件,被广泛应用于生物医学、环境检测、工业监测、公共防疫和监控、癌症诊断等民用领域,以及红外夜视、红外制导和预警等国防安全领域。红外焦平面阵列芯片倒装互连需要实现良好的电气和机械功能,常用的互连金属为铟柱。随着焦平面像元数目的增加、像元间距的缩小,制备的铟柱尺寸也随之减小,同时铟柱间距也越来越小,焦平面芯片和读出电路的倒装互连难度不断增加。现有的焦平面阵列芯片和读出电路一般直接采用压焊方式倒装互连。倒装互连之后的探测器,铟柱形变产生横向扩张,容易在受到外力作用时产生位移,进而造成相邻像元之间短路;并且,由于读出电路和焦平面阵列芯片的热膨胀系数差异大,在温度循环过程中器件内部容易产生横向拉力造成疲劳,从而影响焦平面探测器的可靠性。

发明内容

鉴于背景技术中存在的问题,本发明的目的在于提供一种焦平面阵列倒装互连工艺方法及焦平面阵列探测器,其能避免导电金属柱在外力作用下产生位移而造成的相邻像元的短路失效问题,还能够平衡在温度冲击下读出电路和焦平面阵列芯片由于热膨胀系数不同而产生的应力差异,从而提高了焦平面阵列探测器的可靠性。

为了实现上述目的,本发明提供了一种焦平面阵列倒装互连工艺方法,其包括步骤S1-S3。S1,在焦平面阵列芯片设置有金属电极的一侧表面上涂布各向异性导电胶。S2,将涂布有各向异性导电胶的焦平面阵列芯片放置在加热板上以对各向异性导电胶进行预固化处理。S3,将预固化处理后的焦平面阵列芯片与带有导电金属柱的读出电路通过热压焊接进行倒装互连,并使导电金属柱与焦平面阵列芯片上的金属电极通过各向异性导电胶电连接。

在根据一些实施例的焦平面阵列倒装互连工艺方法中,各向异性导电胶在垂直方向的电阻率不大于10

在根据一些实施例的焦平面阵列倒装互连工艺方法中,各向异性导电胶的剪切强度不小于15MPa。

在根据一些实施例的焦平面阵列倒装互连工艺方法中,各向异性导电胶的热膨胀系数介于焦平面阵列芯片的热膨胀系数和读出电路的热膨胀系数之间。

在根据一些实施例的焦平面阵列倒装互连工艺方法中,加热板对各向异性导电胶进行预固化处理时的温度小于100℃、预固化处理时间小于1min。

在根据一些实施例的焦平面阵列倒装互连工艺方法中,在步骤S3中,焦平面阵列芯片与读出电路进行热压焊接时的压力小于200kg、温度小于300℃、时间小于20min。

在根据一些实施例的焦平面阵列倒装互连工艺方法中,金属电极依次通过光刻、金属沉积、去胶剥离工艺设置在焦平面阵列芯片上。

在根据一些实施例的焦平面阵列倒装互连工艺方法中,导电金属柱通过依次光刻、金属沉积、去胶剥离工艺直接设置在读出电路上。

在根据一些实施例的焦平面阵列倒装互连工艺方法中,读出电路还设置有打底金属。打底金属依次通过光刻、金属沉积、去胶剥离工艺设置在读出电路上,导电金属柱依次通过光刻、金属沉积、去胶剥离工艺设置在打底金属上。

本发明还提供了一种焦平面阵列探测器,其包括设置有金属电极的焦平面阵列芯片和带有导电金属柱的读出电路,其中,焦平面阵列芯片和读出电路通过上述所述的焦平面阵列倒装互连工艺方法实现倒装互连。

本发明的有益效果如下:

在本申请的焦平面阵列倒装互连工艺方法中,由于固化后的各向异性导电胶具有一定强度,其可在焦平面阵列芯片与读出电路之间起到机械支撑作用,从而使得导电金属柱在外力作用下不易产生位移,且在倒装互连后,无需在焦平面阵列芯片与读出电路之间进行其它填充工艺,由此减少了工艺流程,避免了填充不充分产生的可靠性差问题。并且,基于各向异性导电胶自身的特性,施加压力后的各向异性导电胶在垂直方向上实现了金属电极与导电金属柱之间的电导通,而在水平方向上实现了相邻金属电极、相邻导电金属柱之间的电绝缘,进而实现了相邻两个像元之间的电绝缘,由此避免了导电金属柱在外力作用下产生位移而使相邻两个像元电连接而发生短路失效。此外,各向异性导电胶还平衡了在温度冲击下读出电路和焦平面阵列芯片由于热膨胀系数不同而产生的应力差异,从而提高了焦平面阵列探测器的可靠性。

附图说明

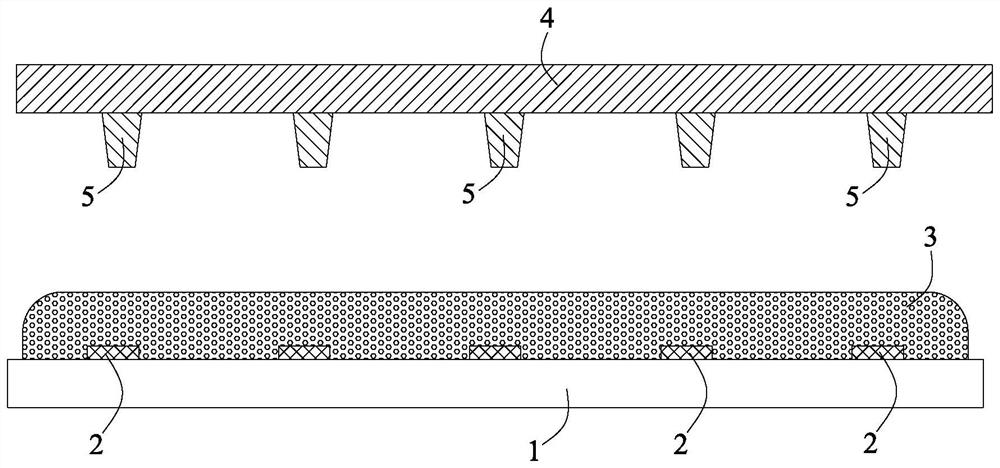

图1是在一实施例中的焦平面阵列芯片和读出电路在倒装互连前的结构示意图。

图2是图1的焦平面阵列芯片和读出电路倒装互连后的结构示意图。

图3是在另一实施例中的焦平面阵列芯片和读出电路在倒装互连前的结构示意图。

图4是图3的焦平面阵列芯片和读出电路倒装互连后的结构示意图。

其中,附图标记说明如下:

1焦平面阵列芯片 4读出电路

2金属电极 5导电金属柱

3各向异性导电胶 6打底金属

具体实施方式

为使本申请实施例的目的、技术方案和优点更加清楚,下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

除非另有定义,本文所使用的所有的技术和科学术语与属于本申请的技术领域的技术人员通常理解的含义相同;本文中在申请的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本申请;本申请的说明书和权利要求书及上述附图说明中的术语“包括”和“具有”以及它们的任何变形,意图在于覆盖不排他的包含。

在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本申请的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

下面参照附图来详细说明根据本申请的焦平面阵列倒装互连工艺方法及焦平面阵列探测器。

焦平面阵列探测器包括设置有金属电极2的焦平面阵列芯片1和带有导电金属柱5的读出电路4,焦平面阵列芯片1与读出电路4通过下文所述的焦平面阵列倒装互连工艺方法实现倒装互连。

参照图1至图4,本申请的焦平面阵列倒装互连工艺方法包括步骤S1-S3。S1,在焦平面阵列芯片1设置有金属电极2的一侧表面上涂布各向异性导电胶3(简称为ACA)。S2,将涂布有各向异性导电胶3的焦平面阵列芯片1放置在加热板上以对各向异性导电胶3进行预固化处理。S3,将预固化处理后的焦平面阵列芯片1与带有导电金属柱5的读出电路4通过热压焊接进行倒装互连、并使读出电路4上的导电金属柱5与焦平面阵列芯片1上的金属电极2通过各向异性导电胶3电连接。

在本申请的焦平面阵列倒装互连工艺方法中,由于固化后的各向异性导电胶3填充在焦平面阵列芯片1与读出电路4之间,则其可在焦平面阵列芯片1与读出电路4之间起到机械支撑作用,从而使得导电金属柱5在外力作用下不易产生位移,且在倒装互连后,无需在焦平面阵列芯片1与读出电路4之间进行其它填充工艺,由此减少了工艺流程,避免了填充不充分产生的可靠性差问题。并且,基于各向异性导电胶3自身的特性,施加压力后的各向异性导电胶3在垂直方向上实现了金属电极2与导电金属柱5之间的电导通,而在水平方向上实现了相邻金属电极2、相邻导电金属柱5之间的电绝缘,进而实现了相邻两个像元之间的电绝缘,由此避免了导电金属柱5在外力作用下产生位移而使相邻两个像元电连接而发生短路失效。此外,各向异性导电胶3还平衡了在温度冲击下读出电路4和焦平面阵列芯片1由于热膨胀系数不同而产生的应力差异,从而提高了焦平面阵列探测器的可靠性。

在一些实施例中,各向异性导电胶3可通过旋涂或喷涂方式涂布在焦平面阵列芯片1的所述一侧表面上。

在一些实施例中,为了保证读出电路4上的导电金属柱5与焦平面阵列芯片1上的金属电极2之间的电连接稳定性、以及相邻金属电极2、相邻导电金属柱5之间的电绝缘稳定性,各向异性导电胶3在垂直方向的电阻率不大于10

需要说明的是,若各向异性导电胶3在垂直方向的电阻率大于10

在一些实施例中,为了提高各向异性导电胶3的耐温度冲击以及整个焦平面阵列探测器的抗机械冲击能力,各向异性导电胶3的剪切强度不小于15Mpa。当然,根据对不同焦平面阵列探测器的生产要求,各向异性导电胶3的剪切强度可通过调节各向异性导电胶3中的固化剂、增韧剂、导电粒子、绝缘粒子的比例来进行适当调整。

在一些实施例中,各向异性导电胶3的热膨胀系数介于焦平面阵列芯片1的热膨胀系数与读出电路4的热膨胀系数之间,此时基于各向异性导电胶3与焦平面阵列芯片1以及读出电路4之间的热膨胀系数差异,使得各向异性导电胶3能够极大地平衡在温度冲击下读出电路4和焦平面阵列芯片1由于热膨胀系数不同而产生的应力差异,从而提高了焦平面阵列探测器的可靠性。

在一些实施例中,各向异性导电胶3的热膨胀系数不小于10×10

在一些实施例中,为了提高各向异性导电胶3对焦平面阵列芯片1与读出电路4之间的机械支撑性能,各向异性导电胶3的厚度不小于导电金属柱5的高度。

在一些实施例中,各向异性导电胶3与导电金属柱5的高度均为6um。

对各向异性导电胶3进行预固化处理的目的是降低各向异性导电胶3的流动性以及各向异性导电胶3各部分的厚度一致性,从而有助于在倒装互连过程中提高焦平面阵列芯片1与读出电路4之间的连接稳定性。

在一些实施例中,在步骤S2中,为了保证各向异性导电胶3在加热板的作用下不会完全固化而变硬,加热板对各向异性导电胶3进行预固化处理时的温度小于100℃、预固化处理时间小于1min。

在一些实施例中,在步骤S3中,为了保证焦平面阵列芯片1与读出电路4之间的连接稳定性以及导电金属柱5与金属电极2之间的电连接可靠性,焦平面阵列芯片1与读出电路4进行热压焊接时的压力小于200kg、温度小于300℃、时间小于20min。

在一些实施例中,参照图1至图4,金属电极2可依次通过光刻、金属沉积、去胶剥离工艺设置在焦平面阵列芯片1上。具体地,金属电极2可为Ti/Pt/Au金属膜或Ti/Au金属膜或Ni/Au金属膜。

在一些实施例中,导电金属柱5可为铜柱、铟柱或铟金合金制成的导电金属柱。当然不仅限于此,导电金属柱5还可为其它金属及其合金制成的导电金属柱。

在一些实施例中,参照图1和图2,导电金属柱5可依次通过光刻、金属沉积、去胶剥离工艺直接设置在读出电路4上。

在一些实施例中,参照图3和图4,读出电路4还设置有打底金属6。其中,打底金属6可依次通过光刻、金属沉积、去胶剥离工艺设置在读出电路4上,导电金属柱5依次通过光刻、金属沉积、去胶剥离工艺设置在打底金属6上。具体地,打底金属6可为Ti/Pt/Au金属膜或Ti/Au金属膜或Ni/Au金属膜。

- 焦平面阵列倒装互连工艺方法及焦平面阵列探测器

- 焦平面阵列探测器倒装焊对接方法