一种抗辐射泄露的共形屏蔽SIP封装结构

文献发布时间:2023-06-19 10:11:51

技术领域

本发明涉及芯片封装技术领域的一种封装结构,具体是涉及了一种抗辐射泄露的共形屏蔽SIP封装结构。

背景技术

系统级封装(System-in-Package,SIP)在使电子便携式设备更薄、集成更多功能和缩短产品上市时间等方面发挥着重要作用。但是这也将导致封装内部电路密度的增加,这通常会引起电磁干扰(EMI)问题。

为了有效地抑制来自封装内部的EMI,通常采用屏蔽作为解决方案。传统的金属盖由于需要特定区域来连接,通常会导致更大的模块占地面积和高度。共形屏蔽(ConformalShielding,CFS)由于其更小的占地面积和高度以及更好的屏蔽效能而备受青睐。

因此共形屏蔽的SIP封装电磁屏蔽方案被提出。但是目前共形屏蔽的SIP封装电磁屏蔽方案还未成熟,容易产生辐射泄露问题,尤其是封装基板与电路基板连接处的球栅阵列设计不当容易导致强烈的辐射泄露。因此,如何设计一种BGA结构,抑制辐射泄露,对于芯片封装技术领域的发展至关重要。

发明内容

为了克服上述现有共形屏蔽的SIP封装电磁屏蔽方案的辐射泄露问题,尤其是封装基板与电路基板连接处的球栅阵列的辐射泄露问题,本发明提供了一种抗辐射泄露的共形屏蔽SIP封装结构,该结构充分利用了Bethe小孔耦合理论,实现了对辐射泄露的抑制。

为了解决上述技术问题,本发明技术方案为:

本发明包括镀膜、上塑封、球栅阵列、电路基板和下塑封;封装基板为待抗辐射泄露的对象,封装基板通过球栅阵列与电路基板连接;在封装基板的一侧表面覆盖上塑封,在封装基板的另一侧表面覆盖球栅阵列和下塑封,在上塑封、封装基板、球栅阵列和下塑封的周围表面和上塑封的外表面均包覆有镀膜,球栅阵列外侧穿过下塑封和电路基板电连接,镀膜和电路基板在边缘之间具有间隙。

所述的封装基板通过镀膜、球栅阵列和电路基板构成了一个屏蔽腔,起到电磁屏蔽的作用。

在封装基板的另一侧表面上设置并电连接球栅阵列,球栅阵列未占据的封装基板的另一侧表面上均覆盖设置下塑封。

所述的球栅阵列主要由主要辐射源、地焊球和非主要辐射源焊球阵列布置构成,主要辐射源布置在封装基板的辐射热点,辐射热点可能有多个,一个辐射热点放置一个主要辐射源。

在靠近辐射热点的封装基板外边缘处连续布置多个地焊球,且各个地焊球之间紧邻间隔布置,从而该多个地焊球在主要辐射源附近连续分布,连续布置的多个地焊球内部相邻的间隔根据连续布置的多个地焊球整体与主要辐射源之间的距离调整,使得地焊球之间的间隙最小。

在未靠近辐射热点的封装基板其他外边缘处间隔布置地焊球,使得在远离主要辐射源所在区域的地焊球间隔分布,并且在沿平行于镀膜和电路基板之间的每条间隙所在方向上,在间隔布置的相邻两处地焊球之间布置有非主要辐射源焊球,这样与表层走线相连的非主要辐射源焊球可设置在地焊球的间隔中,从而避免形成了镀膜和电路基板之间的较大电缝隙。

各个非主要辐射源焊球电连接到封装基板中的各个信号输出端,可以是单个非主要辐射源焊球电连接到封装基板中的单个信号输出端,也可以是多个非主要辐射源焊球电连接到封装基板中的一个信号输出端;非主要辐射源焊球的另一端电连接到电路基板表层或者内部层,经电路基板表层或者内部层引出到外部的信号接收端或者信号控制端;

地焊球的一端电连接到封装基板中的接地端,地焊球的另一端电连接到电路基板表层,经电路基板表层引出到外部接地。

最外圈的非主要辐射源焊球电连接到电路基板表层,经电路基板表层引出到外部的信号接收端或者信号控制端。

所述的镀膜紧贴上塑封和封装基板,镀膜通过与封装基板中的地网络相连来实现接地。

所述的封装基板和电路基板均为PCB等印刷电路板。

所述的球栅阵列中的地焊球和非主要辐射源焊球均采用焊锡制备而成。

所述的主要辐射源是一个通有高频电流的电路结构,由带状线、焊球、电源平面构成。具体来讲,高频电流来自外部输入或者电路基板上的高频振荡结构,经过电路基板中主要辐射源的带状线输入主要辐射源的焊球,主要辐射源的焊球与封装基板中主要辐射源的电源平面相连。带状线和电源平面均采用PCB工艺制备而成。

所述的镀膜厚度为2.5-6微米,材料为铜。所述的镀膜的厚度和材料可根据实际需求调整。

所述的球栅阵列结构例子如图2所述。

所述的地焊球是图2中右斜线的焊球,图中焊球以圆圈表示。

所述的非主要辐射源焊球是图2中方格的焊球,图中焊球以圆圈表示。

所述的主要辐射源位于图2中斜方格的焊球附近,图中焊球以圆圈表示。

所述的焊球数量、位置、行列数可根据实际需求调整。

本发明的有益效果是:

(1)相比于传统的金属盖技术,本发明的屏蔽结构紧贴封装器件,没有额外的增加封装器件的尺寸。

(2)相比于传统的、无表面走线的共形屏蔽方案,本发明能够在保证电路基板中表面走线存在的情况下,拥有良好的抗辐射泄露能力。

附图说明

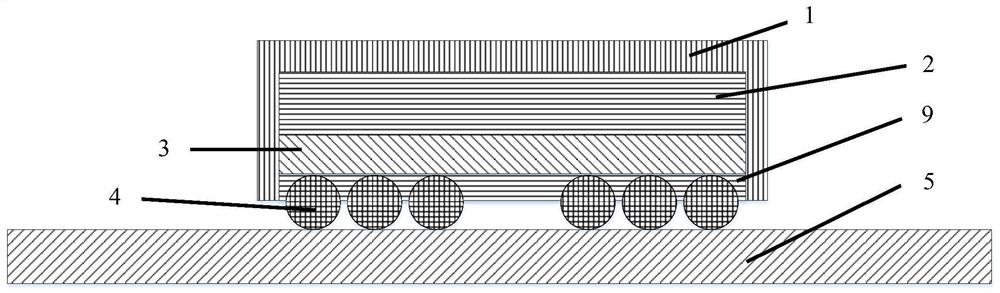

图1是本发明提出的具体实施例的抗辐射泄露的共形屏蔽SIP封装结构截面示意图;

图2是本发明提出的具体实施例的抗辐射泄露的共形屏蔽SIP封装结构的BGA结构示意图;

图3是本发明提出的具体实施例的抗辐射泄露的共形屏蔽SIP封装结构的BGA结构设计方法流程图;

图4是本发明提出的具体实施例的抗辐射泄露的共形屏蔽SIP封装结构的隔离度与传统的、无表面走线的共形屏蔽方案的磁场隔离度仿真结果对比图。

图中,1镀膜、2上塑封、3封装基板、4球栅阵列、5电路基板、6主要辐射源、7地焊球、8非主要辐射源焊球、9下塑封。

具体实施方式

下面结合附图对本发明进一步说明。

如图1所示,本发明包括镀膜1、上塑封2、球栅阵列4、电路基板5和下塑封9;封装基板3为待抗辐射泄露的对象,封装基板3通过球栅阵列4与电路基板5连接,封装基板3通过镀膜1、球栅阵列4和电路基板5构成了一个屏蔽腔,起到电磁屏蔽的作用;在封装基板3的一侧表面覆盖上塑封2,在封装基板3的另一侧表面上设置并电连接球栅阵列4,球栅阵列4未占据的封装基板3的另一侧表面上均覆盖设置下塑封9;镀膜1紧贴上塑封2和封装基板3,镀膜1通过与封装基板3中的地网络相连来实现接地。

具体实施的镀膜1的厚度为2.5-6微米,长为7.3mm,宽为6.9mm,高度为1.013mm,镀膜1采用铜制备而成;上塑封2和下塑封9的材料均采用环氧树脂,上塑封2的厚度为0.68mm,下塑封9的厚度为0.135mm;封装基板3为一种高频电源芯片,其厚度为0.233mm;球栅阵列4为焊锡,仿真过程中设置为PEC;封装基板3和电路基板5均为印刷电路板。由于电路基板5仅有地网络对封装基板3的辐射泄露存在较大影响,为了节省仿真时间,仿真过程中将电路基板5简化为PEC,作为地平面,电路基板5的长宽皆为30mm。

在上塑封2、封装基板3、球栅阵列4和下塑封9的周围表面和上塑封2的外表面均包覆有镀膜1,球栅阵列4外侧穿过下塑封9和电路基板5电连接,镀膜1和电路基板5在边缘之间具有间隙,间隙高度为0.05mm。

如图2所示,球栅阵列4主要由主要辐射源6、地焊球7和非主要辐射源焊球8阵列布置构成,阵列中地焊球7和非主要辐射源焊球8的半径均为0.125mm。主要辐射源6布置在封装基板3的辐射热点,辐射热点可能有多个,一个辐射热点放置一个主要辐射源6。具体实施的球栅阵列4中的地焊球7和非主要辐射源焊球8均采用焊锡制备而成,主要辐射源6是一个通有高频电流的电路结构,由离散端口、焊球、集总参数电路构成。具体实施中,实际结构中高频电流通过电路基板5上的主要辐射源6的带状线流动的这一过程在仿真中被简化成仿真软件CST中的离散端口,离散端口一端与电路基板5连接,另一端与主要辐射源6的焊球连接,向主要辐射源6的焊球输入高频电流,然后实际产品中封装基板中主要辐射源6的电源平面简化为仿真软件CST中的集总参数电路,主要辐射源6的焊球与集总参数电路的一端连接,集总参数电路的另一端与封装基板5中的地网络连接。主要辐射源6的焊球采用焊锡制备而成。

在靠近辐射热点的封装基板3外边缘处连续布置多个地焊球7,且各个地焊球7之间紧邻间隔布置,从而该多个地焊球7在主要辐射源6附近连续分布,连续布置的多个地焊球7内部相邻的间隔根据连续布置的多个地焊球7整体与主要辐射源6之间的距离调整,使得地焊球7之间的间隙最小,此时焊球之间的最小间隙为0.15mm。

在未靠近辐射热点的封装基板3其他外边缘处间隔布置地焊球7,使得在远离主要辐射源6所在区域的地焊球7间隔分布,并且在沿平行于镀膜1和电路基板5之间的每条间隙所在方向上,在间隔布置的相邻两处地焊球7之间布置有非主要辐射源焊球8,这样与表层走线相连的非主要辐射源焊球8可设置在地焊球7的间隔中,从而避免了镀膜1和电路基板5之间形成较狭长的缝隙。

具体实施中,各个非主要辐射源焊球8电连接到封装基板3中的各个信号输出端,可以是单个非主要辐射源焊球8电连接到封装基板3中的单个信号输出端,也可以是多个非主要辐射源焊球8电连接到封装基板3中的一个信号输出端;非主要辐射源焊球8的另一端电连接到电路基板5表层或者内部层,经电路基板5表层或者内部层引出到外部的信号接收端或者信号控制端。最外圈的非主要辐射源焊球8电连接到电路基板5表层,经电路基板5表层引出到外部的信号接收端或者信号控制端。由于非主要辐射源焊球8对辐射的贡献可以忽略,因此在不影响仿真结果结论准确性的情况下,为了减少仿真时间,将非主要辐射源焊球8相关的结构进行简化,删除封装基板3和电路基板5之间的与非主要辐射源焊球8相关的走线、电源平面等结构,仅保留非主要辐射源焊球8。

具体实施中,布置地焊球7越少越好。地焊球7的一端电连接到封装基板3中的接地端,地焊球7的另一端电连接到电路基板5表层,经电路基板5表层引出到外部接地。

如图3所示,具体实施中,通过采用电磁场扫描仪器进行近场扫描等方式确定辐射热点,进而确定主要辐射源6的位置、数量。

具体实施中,进一步调整焊球分布:初步建立球栅阵列4的焊球分布后,建立仿真模型进行仿真,获取仿真结果,根据仿真结果进一步调整,使得各个方向辐射泄露均匀且达到最大的磁场隔离度,进一步提高磁场隔离度。

具体实施的球栅阵列4如图2所示,主要由主要辐射源6、地焊球7和非主要辐射源焊球8阵列布置构成,通过采用电磁场扫描仪器进行近场扫描等方式确定只有一个辐射热点,且辐射热点位于封装基板3上侧的外边缘,因此在该辐射热点处布置一个主要辐射源6。

在靠近辐射热点的封装基板3上侧的外边缘处连续布置一排地焊球7,一排地焊球7形成凹字形状,并且将封装基板3上侧的左右两侧边缘处进行布置,一排地焊球7中的各个地焊球7之间紧邻间隔阵列布置,相邻两个地焊球7之间的间隙为最小间隙。

在未靠近辐射热点的封装基板3下侧的外边缘处间隔布置几列地焊球7,各列地焊球7沿上下方向平行间隔布置,且各列地焊球7中左右侧的两列分别位于封装基板3下侧的左右两侧边缘处;在未靠近辐射热点的封装基板3左右两侧的外边缘处均间隔布置几行地焊球7,各行地焊球7沿左右方向平行间隔布置。

在间隔布置的相邻各行地焊球7之间、相邻各列地焊球7之间以及一排地焊球7和主要辐射源6之间均布置上一行/列或者多行/列的非主要辐射源焊球8,使得各个主要辐射源6、地焊球7和非主要辐射源焊球8形成阵列布置。

如图4所示,为本发明共形屏蔽方案与传统共形屏蔽方案的磁场隔离度对比,传统共形屏蔽方案的球栅阵列4中的最外层全部设置成地焊球7,将非主要辐射源焊球8和主要辐射源6的焊球设置在内侧的两层,被完全包裹在屏蔽结构内部。传统共形屏蔽方案的地焊球7的数量为64个,本发明具体实施例中地焊球7的数量为66个,仅比传统共形屏蔽方案多2个。仿真结果的磁场隔离度等于全结构磁场最大值减去电路基板5上方、距离镀膜1mm的四周磁场最大值。仿真结果的频率分别是0.75GHz、1.5GHz、2.5GHz、5GHz,从仿真结果可以看出,本发明的共形屏蔽方案的磁场隔离度比传统共形屏蔽方案的磁场隔离度大,即本发明可在保证电路基板5表层走线存在的情况下,很好的控制辐射泄露。

以上所述为本发明较佳实施例,应该注意的是上述实施例对本发明进行说明,本发明并不局限于此,并且本领域技术人员在脱离所附权利要求的范围情况下可设计出替换实施例。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

- 一种抗辐射泄露的共形屏蔽SIP封装结构

- 一种YIG滤波器抗辐射附加屏蔽结构及带有该附加屏蔽结构的滤波器