一种环保型无纺布自动加工系统

文献发布时间:2023-06-19 10:13:22

技术领域

本发明涉及无纺布加工技术领域,具体涉及一种环保型无纺布自动加工系统。

背景技术

环保无纺布是采用聚丙烯粒料为原料,经高温熔融、喷丝、铺纲、热压卷取连续一步法生产而成,具有拒水、透气、柔韧、不助燃、无毒无刺激性、色彩丰富等特点。无纺布若置于室外经自然分解,其最长寿命只有90天,置于室内在5年内分解,燃烧时无毒、无味、且无任何遗留物质,从而不污染环境,宜于洗涤。它具有塑料制品所不具有的环保性能,其被自然降解的时间远远低于塑料袋,使得采用无纺布做成的无纺布袋也被公认为最经济实惠的环保购物袋。

目前,环保型无纺布加工过程中所存在的以下难题:a.无纺布面料在加工成各种物品时,往往需要对无纺布进行开孔,以便进行后续的加工,目前无纺布开孔大多采用人工开孔,人工开孔无法确保孔面光滑均匀,并且所开的孔大小不均;b.通过开孔装置开孔时,由于无纺布面料具有柔韧和质量轻,直接对其开孔容易造成无纺布褶皱,导致开设为不规则的孔,而且裁切刀裁切面料开孔时,面料容易随裁切刀凹陷的放置面料的底座的裁切刀预留槽中,导致开孔失败。

发明内容

(一)要解决的技术问题

本发明提供了一种环保型无纺布自动加工系统,可以解决环保型无纺布加工过程中所存在的以下难题:a.无纺布面料在加工成各种物品时,往往需要对无纺布进行开孔,以便进行后续的加工,目前无纺布开孔大多采用人工开孔,人工开孔无法确保孔面光滑均匀,并且所开的孔大小不均;b.通过开孔装置开孔时,由于无纺布面料具有柔韧和质量轻,直接对其开孔容易造成无纺布褶皱,导致开设为不规则的孔,而且裁切刀裁切面料开孔时,面料容易随裁切刀凹陷的放置面料的底座的裁切刀预留槽中,导致开孔失败。

(二)技术方案

为了实现上述目的,本发明采用以下技术方案:一种环保型无纺布自动加工系统,包括支撑架、底座、压合开孔机构以及升降驱动机构,所述的支撑架顶部固定焊接有升降驱动机构,所述升降驱动机构下端固定连接有压合开孔机构,所述压合开孔机构下方设置有底座,所述底座固定焊接在所述支撑架上;其中:

所述的升降驱动机构包括安装架、升降孔、升降丝杆、连接轴、限位支链、转动环、支撑环、驱动齿轮、驱动轴以及驱动电机,所述的安装架固定焊接在所述支撑架顶部,所述安装架整体为内部空心的壳体结构,所述的所述安装架下端面开设有升降孔,所述安装架内部竖直设置有升降丝杆,所述升降丝杆与升降孔滑动配合,所述升降丝杆下端转动连接有连接轴,所述升降丝杆上端与安装架顶部之间通过限位支链相配合,所述升降丝杆外壁开设有外螺纹,所述转动环套设在升降丝杆上,所述转动环内侧壁开设有与升降丝杆外螺纹相配合的内螺纹,所述转动环下端面与支撑环相转动连接,所述支撑环下端固定安装在所述安装架内部下端面,所述转动环外侧壁开设有齿条,所述转动环通过齿条与驱动齿轮相啮合连接,所述驱动齿轮固定套设在所述驱动轴上,所述驱动轴下端通过轴承固定在安装架内部下端面,所述驱动轴上端通过联轴器与驱动电机输出端相连接,所述驱动电机通过电机座固定安装在所述安装架内部上端面。

所述的压合开孔机构包括压合块、连接支链、安装板、连接杆、压合环、挡板、一号弹簧、裁切刀、绷紧支链以及伸缩杆,所述的连接轴下端通过连接支链与压合相连接,所述连接轴外壁固定套设有安装板,所述安装板端面沿其连接轴中心周向均匀滑动设置有连接杆,所述压合块周向套设有压合环,所述压合环上端面与连接杆下端相固定连接,所述连接杆上端固定焊接有挡板,所述连接杆上套设有一号弹簧,所述一号弹簧两端分别固定在所述挡板下端面以及安装板上端面,所述安装板上端面边缘处沿其中心周向均匀固定连接有若干所述伸缩杆,所述伸缩杆上端面固定在所述安装架下端面,所述安装板下端面安装有裁切刀,所述裁切刀为环形结构,所述裁切刀与连接轴共用一个中心线,所述裁切刀位于压合块与压合环之间,所述安装板下端面边缘处设置有绷紧支链。

所述的限位支链包括限位孔、限位环以及限位槽,所述安装架上端面开设有限位孔,所述限位孔内固定安装有限位环,所述升降丝杆上端部分外侧壁开设有一定高度的环形限位槽,所述限位环与限位槽滑动配合。

优选的,所述的连接支链包括升降槽、限位板以及二号弹簧,所述压合块内部开设有升降槽,所述连接轴与压合块滑动连接,所述连接轴下端滑动设置在所述升降槽内,所述连接轴下端固定连接有限位板,所述限位板与连接槽下端面之间设置有二号弹簧。

优选的,所述的绷紧支链包括转动杆、复位弹簧以及压合板,所述的安装板下端面边缘处沿其中心周向均匀设置有若干所述转动杆,所述转动杆上端通过球铰链与安装板下端面相转动连接,所述转动杆下端转动连接有压合板,所述转动杆为上端朝向连接轴中心方向、下端远离连接轴中心方向的倾斜设置,所述转动杆与安装板之间连接有复位弹簧。

优选的,所述的底座上端面开设有环形的刀槽,所述裁切刀与刀槽滑动配合。

优选的,所述的支撑环上端面设置为环形的T型块,所述转动环下端面开设有与T型块相转动配合的T型槽。

(三)有益效果

1.本发明提供了一种环保型无纺布自动加工系统,可以解决环保型无纺布加工过程中所存在的以下难题:a.无纺布面料在加工成各种物品时,往往需要对无纺布进行开孔,以便进行后续的加工,目前无纺布开孔大多采用人工开孔,人工开孔无法确保孔面光滑均匀,并且所开的孔大小不均;b.通过开孔装置开孔时,由于无纺布面料具有柔韧和质量轻,直接对其开孔容易造成无纺布褶皱,导致开设为不规则的孔,而且裁切刀裁切面料开孔时,面料容易随裁切刀凹陷的放置面料的底座的裁切刀预留槽中,导致开孔失败。

2.本发明设计的升降驱动机构,利用螺纹连接原理实现升降丝杆上下移动,驱动电机通过驱动轴使得驱动齿轮转动,从而使得驱动齿轮通过外啮合带动转动环转动,最终使得转动环通过螺纹连接带动升降丝杆上下移动,压合开孔机构提供驱动力,在升降丝杆上下移动时,通过限位环在升降丝杆的限位槽中上下滑动,限制住升降丝杆上下移动的行程,避免其过度移动,造成装置中各零件碰撞,导致装置损坏。

3.本发明设计的压合开孔机构,在连接轴带动安装板向下移动时,通过转动杆使得压合板挤压接触无纺布,同时在转动杆的作用下,压合板会朝向远离压合块方向移动,从而使得底座上的面料平整且处于绷紧状态,然后在通过压合块和压合环对面料开孔位置的内外处同时压合住,将其压紧在底座上,有效避免裁切刀在开孔时出现面料褶皱和面料凹陷现象。

附图说明

下面结合附图和实施例对本发明进一步说明。

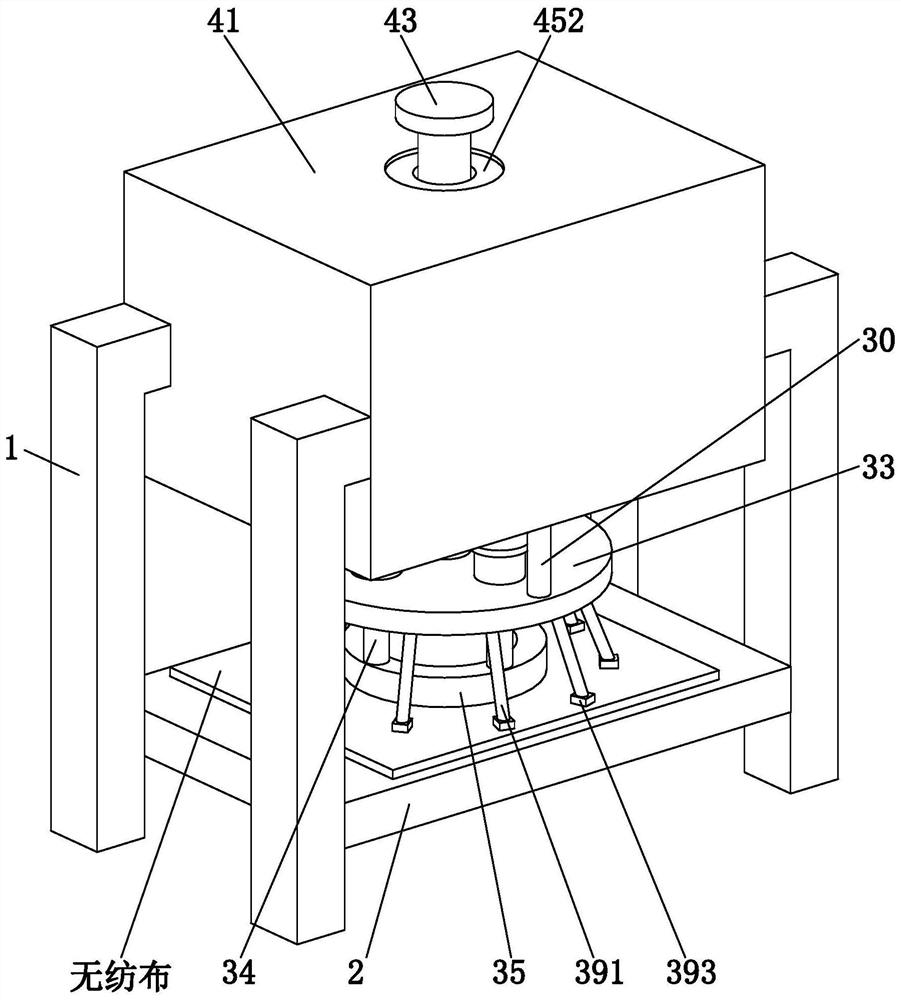

图1是本发明的三维立体图;

图2是本发明的主视剖视图;

图3是本发明说明书附图2的A向局部放大图;

图4是本发明说明书升降驱动机构的三维结构图;

图5是本发明说明书压合开孔机构的三维结构图;

图6是本发明说明书压合开孔机构部分零件配合的三维结构图。

具体实施方式

下面参考附图对本发明的实施例进行说明。在此过程中,为确保说明的明确性和便利性,我们可能对图示中线条的宽度或构成要素的大小进行夸张的标示。

另外,下文中的用语基于本发明中的功能而定义,可以根据使用者、运用者的意图或惯例而不同。因此,这些用语基于本说明书的全部内容进行定义。

如图1至图6所示,一种环保型无纺布自动加工系统,包括支撑架1、底座2、压合开孔机构3以及升降驱动机构4,所述的支撑架1顶部固定焊接有升降驱动机构4,所述升降驱动机构4下端固定连接有压合开孔机构3,所述压合开孔机构3下方设置有底座2,所述底座2固定焊接在所述支撑架1上,所述的底座2上端面开设有环形的刀槽2a,所述裁切刀38与刀槽2a滑动配合。

所述的升降驱动机构4包括安装架41、升降孔42、升降丝杆43、连接轴44、限位支链45、转动环46、支撑环47、驱动齿轮48、驱动轴49以及驱动电机40,所述的安装架41固定焊接在所述支撑架1顶部,所述安装架41整体为内部空心的壳体结构,所述的所述安装架 41下端面开设有升降孔42,所述安装架41内部竖直设置有升降丝杆43,所述升降丝杆43 与升降孔42滑动配合,所述升降丝杆43下端转动连接有连接轴44,所述升降丝杆43上端与安装架41顶部之间通过限位支链45相配合;所述的限位支链45包括限位孔451、限位环 452以及限位槽453,所述安装架41上端面开设有限位孔451,所述限位孔451内固定安装有限位环452,所述升降丝杆43上端部分外侧壁开设有一定高度的环形限位槽453,所述限位环452与限位槽453滑动配合;所述升降丝杆43外壁开设有外螺纹,所述转动环46套设在升降丝杆43上,所述转动环46内侧壁开设有与升降丝杆43外螺纹相配合的内螺纹,所述转动环46下端面与支撑环47相转动连接,所述支撑环47上端面设置为环形的T型块,所述转动环46下端面开设有与T型块相转动配合的T型槽,所述支撑环47下端固定安装在所述安装架41内部下端面,所述转动环46外侧壁开设有齿条,所述转动环46通过齿条与驱动齿轮48相啮合连接,所述驱动齿轮48固定套设在所述驱动轴49上,所述驱动轴49下端通过轴承固定在安装架41内部下端面,所述驱动轴49上端通过联轴器与驱动电机40输出端相连接,所述驱动电机40通过电机座固定安装在所述安装架41内部上端面。

具体工作时,将待开孔的无纺布平整的放置到底座2上,然后启动驱动电机40,在驱动电机40的带动下,使得驱动轴49开始转动,带动固定套设在驱动轴49上的驱动齿轮48同步转动,驱动齿轮48通过与转动环46外侧壁的齿条啮合连接,使得转动环46开始转动,转动环46通过T型槽与支撑环47相转动连接,使得转动环46稳定的限位在支撑环47上,避免其与支撑环47脱离连接,转动环46通过内侧壁的内螺纹与升降丝杆43外侧壁的外螺纹相连接,使得升降丝杆43穿过移动孔开始向下移动,从而使得转动连接在升降丝杆43下端的连接轴44同步向下移动,在升降丝杆43向下移动的过程中,使得限位槽453沿限位环452 向下滑动,设置限位槽453与限位环452的滑动配合,是为了限制升降丝杆43上下移动的最大行程,防止升降丝杆43过度上下移动,造成装置中各零件的碰撞,导致装置损坏。当连接轴44向下移动时带动压合开孔机构3对无纺布面料进行开孔,待完成开孔后,驱动电机40 反转,从而使得升降丝杆43向上移动,同时通过连接轴44带动压合开孔机构3上移直至回到初始位置。

所述的压合开孔机构3包括压合块31、连接支链32、安装板33、连接杆34、压合环35、挡板36、一号弹簧37、裁切刀38、绷紧支链39以及伸缩杆30,所述的连接轴44下端通过连接支链32与压合块31相连接,所述的连接支链32包括升降槽321、限位板322以及二号弹簧323,所述压合块31内部开设有升降槽321,所述连接轴44与压合块31滑动连接,所述连接轴44下端滑动设置在所述升降槽321内,所述连接轴44下端固定连接有限位板322,所述限位板322与连接槽下端面之间设置有二号弹簧323;所述连接轴44外壁固定套设有安装板33,所述安装板33端面沿其连接轴44中心周向均匀滑动设置有连接杆34,所述压合块 31周向套设有压合环35,所述压合环35上端面与连接杆34下端相固定连接,所述连接杆 34上端固定焊接有挡板36,所述连接杆34上套设有一号弹簧37,所述一号弹簧37两端分别固定在所述挡板36下端面以及安装板33上端面,所述安装板33上端面边缘处沿其中心周向均匀固定连接有若干所述伸缩杆30,所述伸缩杆30上端面固定在所述安装架41下端面,所述安装板33下端面安装有裁切刀38,所述裁切刀38为环形结构,所述裁切刀38与连接轴44共用一个中心线,所述裁切刀38位于压合块31与压合环35之间,所述安装板33下端面边缘处设置有绷紧支链39;所述的绷紧支链39包括转动杆391、复位弹簧392以及压合板 393,所述的安装板33下端面边缘处沿其中心周向均匀设置有若干所述转动杆391,所述转动杆391上端通过球铰链与安装板33下端面相转动连接,所述转动杆391下端转动连接有压合板393,所述转动杆391为上端朝向连接轴44中心方向、下端远离连接轴44中心方向的倾斜设置,所述转动杆391与安装板33之间连接有复位弹簧392。

具体工作时,当连接轴44向下移动时,连接轴44带动安装板33和压合块31同时向下移动,同时安装板33上端面的伸缩杆30开始拉伸,在下移过程中,首先,压合板393会最先与无纺布接触,由于安装板33还会接触向下移动,使得倾斜的转动杆391开始沿着安装板33朝向远离压合块31方向转动,从而使得压合板393将无纺布挤压在底座2上时,在转动杆391的作用下使得压合板393向着远离压合块31方向移动,从而将无纺布面料从四周向外拉直绷紧,在转动杆391转动的同时复位弹簧392开始受力进行压缩;然后,压合块31和压合环35与无纺布接触并挤压,此时连接轴44继续下移,使得连接轴44下端通过限位板322 在升降槽321内向下滑动,同时使得限位板322开设压缩二号弹簧323,而此时安装板33沿着压合环35上端连接的连接杆34向下滑动,从而使得一号弹簧37开始受力进行拉伸,接下来,在安装板33继续向下移动时,裁切刀38向下移动开始裁切无纺布,在底座2上端面开设有与裁切刀38向滑动配合的刀槽2a,防止裁切刀38在向下移动裁切无纺布时刀尖与底座 2上端面接触,可以有效避免裁切刀38损坏,提高裁切刀38的使用寿命,当完成无纺布裁切开孔后,在连接轴44向上移动的带动下,使得安装板33上移,同时伸缩杆30开始收缩直至回到初始位置处,在二号弹簧323和压合块31自身重力的作用下,使得连接轴44下端的限位板322上移到初始位置处,同时,在一号弹簧37和压合环35自身重力的作用下,连接杆34移动到初始位置处,接下来当压合板393不在挤压和接触无纺布时,在复位弹簧392的带动下,使得转动杆391转动回到原始位置,最后,将开孔完成的无纺布收集并清理开孔所产生的废料。

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种环保型无纺布自动加工系统

- 一种抗菌消毒无纺布湿巾自动化生产加工系统