直线联排式轨道驱动IC卡封装机器人流水线

文献发布时间:2023-06-19 10:14:56

技术领域

本发明涉及一种直线联排式轨道驱动IC卡封装机器人流水线。

背景技术

在IC卡生产加工过程中,对IC卡进行封装就是其中的一种重要环节,现有的IC卡一般包括IC芯片和IC卡基。所述封装就是将IC芯片嵌合进IC卡基的卡体内,使之形成一个整体,其包括有点胶工序、芯片上料工序、冷压工序和热压工序。

现有的封装设备中点胶工序、芯片上料工序、冷压工序、热压工序分别是各自采用气缸或电推杆驱动实现进给运动,形成分散式控制结构,导致结构较复杂,工作可靠性降低,整个设备制造成本高。

发明内容

本发明的目的在于克服以上所述的缺点,提供一种直线联排式轨道驱动IC卡封装机器人流水线。

为实现上述目的,本发明的具体方案如下:

一种直线联排式轨道驱动IC卡封装机器人流水线,包括传送单元、集料斜槽以及多个封装机器人单元,所述传送单元用于将各个封装机器人单元封装完成后的IC卡转移至集料斜槽上,所述多个封装机器人单元沿传送单元的传送方向等间隔设置在传送单元的上方,所述封装机器人单元用于进行IC卡封装作业,所述集料斜槽设置在传送单元的一端端部。

其中,每个所述封装机器人单元均包括设于传送单元上方的底板、圆管状且设于底板的下轨道座、通过四个支撑柱连接在底板上且具有第一中心孔的顶板、转动设于顶板的第一中心孔内的回转移料装置以及设于顶板上的封装部件;

所述下轨道座的上端面沿周向设有波浪形的驱动轨道,所述下轨道座的外径与顶板的第一中心孔的内径相适配;

所述回转移料装置包括具有第二中心孔的回转盘和回转驱动机构,所述回转盘转动设于顶板的第一中心孔上,所述回转盘上沿第二中心孔的周缘等间隔设有六个卡片升降真空载具,所述六个卡片升降真空载具均活动套接在回转盘上、且其底端与驱动轨道配合,所述卡片升降真空载具包括有用于实现IC卡进给运动的压电微动件,所述回转驱动机构用于驱动回转盘间歇带动六个卡片升降真空载具同步间歇旋转运动;

所述封装部件包括依次沿顶板的第一中心孔的周缘设置的卡片上料机构、点胶机构、芯片上料机构、冷压处理机构、热压处理机构和卸料机构,且所述卡片上料机构、点胶机构、芯片上料机构、冷压处理机构、热压处理机构、卸料机构分别对应驱动轨道的波峰位置。

其中,所述卡片升降真空载具包括升降座、载具底框、载具上框和自润滑磁性接触头,所述自润滑磁性接触头活动套接在回转盘上,所述升降座固定连接在自润滑磁性接触头的顶端,所述自润滑磁性接触头的底端活动嵌设于驱动轨道内,所述载具底框设于升降座上,所述载具上框设于载具底框上、并与载具底框之间形成有空腔,所述载具底框设有与空腔连通的出气孔,所述载具上框设有卡片槽位,所述卡片槽位上设有多个呈矩阵阵列排布且与空腔连通的微气孔,所述压电微动件设于载具底框与升降座之间。

其中,所述自润滑磁性接触头包括球柱体、磁性钢球、润滑石墨块和石墨压紧弹簧,所述球柱体呈六棱柱设置,所述球柱体活动套接在回转盘上,所述球柱体的顶端与升降座固定连接,所述磁性钢球的一部分活动嵌设于球柱体的底端,所述磁性钢球的另一部分活动嵌设于驱动轨道内,所述润滑石墨块、石墨压紧弹簧均设于球柱体内,所述石墨压紧弹簧的两端分别与球柱体和润滑石墨块抵接,所述润滑石墨块在石墨压紧弹簧的弹力作用下保持与磁性钢球表面接触;所述下轨道座是由铁磁性材料制成;所述压电微动件的数量为四个,四个所述压电微动件呈矩形分布。

其中,所述卡片上料机构包括第一支架、卡片分发座、卡片料轨和分发驱动电机,所述第一支架固定在顶板上,所述卡片分发座固定在第一支架上,所述卡片料轨对应固定在卡片分发座上,所述卡片分发座的两侧均嵌设有橡胶分料辊,所述橡胶分料辊的外圆周面沿周向等间隔布置有分料齿,两个所述橡胶分料辊的旋转方向相反,所述分发驱动电机固定在卡片分发座上,且其输出端通过分别通过齿轮与两个橡胶分料辊传动连接。

其中,所述芯片上料机构包括第二支架、芯片分发座和芯片料轨,所述第二支架固定在顶板上,所述芯片分发座固定在第二支架上,所述芯片料轨固定在第二支架上、并与芯片分发座配合,所述芯片分发座内设有两个用于对向夹紧或松开IC芯片的压电卡紧块。

其中,所述热压处理机构包括第三支架、滚压支架和热滚压轴,所述第三支架固定在顶板上,所述滚压支架活动连接在第三支架上、且与第三支架之间连接有热压紧弹簧,所述热滚压轴转动连接在滚压支架上。

其中,所述卸料机构包括第四支架、卸料气缸、卸料滑块和静电吸附块,所述第四支架固定在顶板上,所述卸料气缸固定在第四支架上,所述卸料滑块滑动连接在第四支架上、并与卸料气缸的输出端固定连接,所述静电吸附块固定在卸料滑块的底面。

其中,还包括圆管状的出料槽,所述出料槽设置在回转盘的第二中心孔上,所述出料槽贯穿于底板。

本发明的有益效果为:本发明利用回转驱动机构驱动回转盘带动各个卡片升降真空载具依次在卡片上料机构、点胶机构、芯片上料机构、冷压处理机构、热压处理机构、卸料机构之间循环流转,同时配合下轨道座上波浪形的驱动轨道以及卡片升降真空载具上的压电微动件实现在各个工位内上下运动的高精度控制和竖直进给运动,进而实现了移料与竖直进给的联动,避免了每个工位单独设置竖直位移驱动机构,从而简化机构,提高工作的可靠性以及工作效率,降低制造成本。

本发明形成流水线式批量进行IC卡封装作业,机械化操作,适合自动化生产,大大提高生产效率,降低生产成本。

附图说明

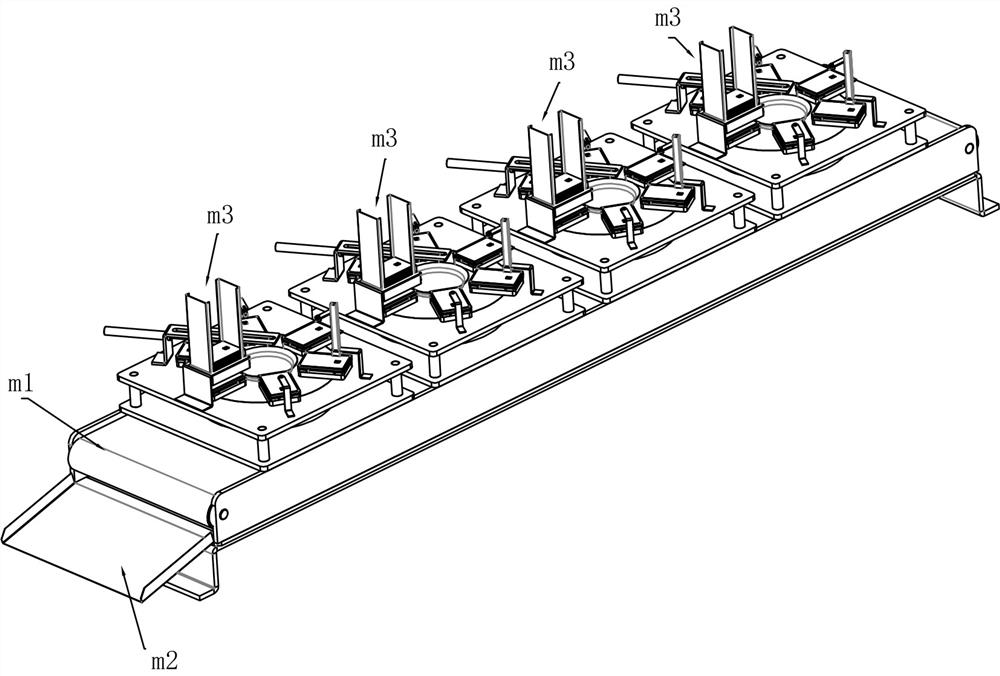

图1是本发明的立体图;

图2是本发明另一视角的立体图;

图3是本发明的封装机器人单元的立体图;

图4是本发明的下轨道座的立体图;

图5是本发明的回转移料装置的立体图;

图6是本发明的回转移料装置另一视角的立体图;

图7是本发明的卡片升降真空载具的立体图;

图8是本发明的卡片升降真空载具的剖面示意图;

图9是本发明的卡片上料机构的分解示意图;

图10是本发明的芯片上料机构的剖面示意图;

图11是本发明的热压处理机构的立体图;

图12是本发明的卸料机构的立体图;

附图标记说明:包括传送单元-m1;集料斜槽-m2;封装机器人单元-m3;

底板-1;下轨道座-2;驱动轨道-21;顶板-3;回转移料装置-4;回转盘-41;回转驱动机构-42;卡片升降真空载具-43;压电微动件-431;升降座-432;载具底框-433;载具上框-434;自润滑磁性接触头-435;球柱体-4351;磁性钢球-4352;润滑石墨块-4353;石墨压紧弹簧-4354;卡片上料机构-51;第一支架-511;卡片分发座-512;卡片料轨-513;分发驱动电机-514;橡胶分料辊-515;齿轮-516;点胶机构-52;芯片上料机构-53;第二支架-531;芯片分发座-532;芯片料轨-533;压电卡紧块-534;冷压处理机构-54;热压处理机构-55;第三支架-551;滚压支架-552;热滚压轴-553;热压紧弹簧-554;卸料机构-56;第四支架-561;卸料气缸-562;卸料滑块-563;静电吸附块-564;出料槽-6。

具体实施方式

下面结合附图和具体实施例对本发明作进一步详细的说明,并不是把本发明的实施范围局限于此。

如图1至图12所示,本实施例所述的一种直线联排式轨道驱动IC卡封装机器人流水线,其特征在于:包括传送单元m1、集料斜槽m2以及多个封装机器人单元m3,所述传送单元m1用于将各个封装机器人单元m3封装完成后的IC卡转移至集料斜槽m2上,所述多个封装机器人单元m3沿传送单元m1的传送方向等间隔设置在传送单元m1的上方,所述封装机器人单元m3用于进行IC卡封装作业,所述集料斜槽m2设置在传送单元m1的一端端部。

工作时,多个封装机器人单元m3同时工作,进行IC卡封装作业,并将封装完成后的IC卡转移至传送单元m1上,然后传送单元m1将封装好的IC卡传送至集料斜槽m2上,由集料斜槽m2将这些封装好的IC卡转移出工作区;如此流水线式批量进行IC卡封装作业,机械化操作,适合自动化生产,大大提高生产效率,降低生产成本。

基于上述实施例的基础上,进一步地,每个所述封装机器人单元m3均设于传送单元m1上方的底板1、圆管状且设于底板1的下轨道座2、通过四个支撑柱连接在底板1上且具有第一中心孔的顶板3、转动设于顶板3的第一中心孔内的回转移料装置4以及设于顶板3上的封装部件;

所述下轨道座2的上端面沿周向设有波浪形的驱动轨道21,所述下轨道座2的外径与顶板3的第一中心孔的内径相适配;

所述回转移料装置4包括具有第二中心孔的回转盘41和回转驱动机构42,所述回转盘41转动设于顶板3的第一中心孔上,所述回转盘41上沿第二中心孔的周缘等间隔设有六个卡片升降真空载具43,所述六个卡片升降真空载具43均活动套接在回转盘41上、且其底端与驱动轨道21配合,所述卡片升降真空载具43包括有用于实现IC卡进给运动的压电微动件431,所述回转驱动机构42用于驱动回转盘41间歇带动六个卡片升降真空载具43同步间歇旋转运动;

所述封装部件包括依次沿顶板3的第一中心孔的周缘设置的卡片上料机构51、点胶机构52、芯片上料机构53、冷压处理机构54、热压处理机构55和卸料机构56,且所述卡片上料机构51、点胶机构52、芯片上料机构53、冷压处理机构54、热压处理机构55、卸料机构56分别对应驱动轨道21的波峰位置。

本实施例中,驱动轨道21的波峰数量为六个,与卡片上料机构51、点胶机构52、芯片上料机构53、冷压处理机构54、热压处理机构55、卸料机构56一一对应。

实际使用时,回转驱动机构42驱动回转盘41旋转,回转盘41带动六个卡片升降真空载具43依次移动至卡片上料机构51的下方,同时在驱动轨道21的作用下,使卡片升降真空载具43移动至驱动轨道21的波峰位置,进而驱动卡片升降真空载具43在竖直方向运动,然后卡片升降真空载具43上的压电微动件431工作,使得卡片升降真空载具43在竖直方向上进行微调抬升,进而上升至与卡片上料机构51相配合的高度,然后卡片上料机构51将IC卡基放置在卡片升降真空载具43上,卡片升降真空载具43利用真空吸附住IC卡基,然后回转盘41带动承载有IC卡基的卡片升降真空载具43旋转至点胶机构52的下方,点胶机构52在IC卡基上的芯片容置位内进行点胶,点胶完成后,卡片升降真空载具43再旋转至与芯片上料机构53下方,然后芯片上料机构53将IC芯片放置在IC卡基上的芯片容置位,芯片放置完成后,接着卡片升降真空载具43旋转至冷压处理机构54下方,进行冷压处理,然后进入热压处理机构55的下方,进行热压处理,从而完成IC卡封装,然后卡片升降真空载具43再旋转至与卸料机构56对应,卸料机构56将封装完成的IC卡从卡片升降真空载具43上取出,并转移至传送单元m1,从而完成整个IC卡的封装作业;然后在回转驱动机构42的带动下,再次旋转至与卡片上料机构51配合,如此回转循环,不断进行IC卡的封装作业。

本实施例利用回转驱动机构42驱动回转盘41带动各个卡片升降真空载具43依次在卡片上料机构51、点胶机构52、芯片上料机构53、冷压处理机构54、热压处理机构55、卸料机构56之间循环流转,同时配合下轨道座2上波浪形的驱动轨道21以及卡片升降真空载具43上的压电微动件431实现在各个工位内上下运动的高精度控制和竖直进给运动,进而实现了移料与竖直进给的联动,避免了每个工位单独设置竖直位移驱动机构,从而简化机构,提高工作的可靠性以及工作效率,降低制造成本。

与此同时,IC卡在移动过程中只有处于驱动轨道21的波峰位置时离各个工位最近,且不与各个工位接触,从而避免了IC卡划伤的风险。

基于上述实施例的基础上,进一步地,所述卡片升降真空载具43包括升降座432、载具底框433、载具上框434和自润滑磁性接触头435,所述自润滑磁性接触头435活动套接在回转盘41上,所述升降座432固定连接在自润滑磁性接触头435的顶端,所述自润滑磁性接触头435的底端活动嵌设于驱动轨道21内,所述载具底框433设于升降座432上,所述载具上框434设于载具底框433上、并与载具底框433之间形成有空腔,所述载具底框433设有与空腔连通的出气孔,所述载具上框434设有卡片槽位,所述卡片槽位上设有多个呈矩阵阵列排布且与空腔连通的微气孔,所述压电微动件431设于载具底框433与升降座432之间。

实际使用时,卡片上料机构51将IC卡基放置在载具上框434的卡片槽位内,然后通过载具底框433的出气孔对空腔进行抽真空,使得IC卡基通过卡片槽位上的微气孔在负压状态下被吸附,从而完成IC卡基的定位固定,而在旋转过程中,自润滑磁性接触头435沿着驱动轨道21滑动,当自润滑磁性接触头435从驱动轨道21的波谷位置移动至波峰位置时,自润滑磁性接触头435相对回转盘41向上滑动,并通过升降座432逐渐顶升载具上框434内的IC卡基,从而实现IC卡基在竖直方向运动,如此通过同一个回转驱动机构42即实现周向移料与竖直方向进给的联动,可靠性更高。

基于上述实施例的基础上,进一步地,所述自润滑磁性接触头435包括球柱体4351、磁性钢球4352、润滑石墨块4353和石墨压紧弹簧4354,所述球柱体4351呈六棱柱设置,所述球柱体4351活动套接在回转盘41上,所述球柱体4351的顶端与升降座432固定连接,所述磁性钢球4352的一部分活动嵌设于球柱体4351的底端,所述磁性钢球4352的另一部分活动嵌设于驱动轨道21内,所述润滑石墨块4353、石墨压紧弹簧4354均设于球柱体4351内,所述石墨压紧弹簧4354的两端分别与球柱体4351和润滑石墨块4353抵接,所述润滑石墨块4353在石墨压紧弹簧4354的弹力作用下保持与磁性钢球4352表面接触;所述下轨道座2是由铁磁性材料制成。

实际使用时,磁性钢球4352沿着驱动轨道21滚动,由于磁性钢球4352与驱动轨道21之间的磁性吸附力以及自重下使得磁性钢球4352克服顶升段的惯性,进而使得磁性钢球4352时刻嵌设在驱动轨道21内,同时由于润滑石墨块4353在石墨压紧弹簧4354的作用下,保持与磁性钢球4352接触,进而通过磁性钢球4352与润滑石墨块4353之间的摩擦达到润滑磁性钢球4352的目的,实现自润滑的效果。

基于上述实施例的基础上,进一步地,所述压电微动件431的数量为四个,四个所述压电微动件431呈矩形分布。如此设置,使得升降座432带动载具上框434在竖直方向受力更均衡,提高IC卡在竖直方向的进给精度。

基于上述实施例的基础上,进一步地,所述回转驱动机构42包括回转驱动电机、拨轴和槽轮,所述回转驱动电机设于底板1上并位于下轨道座2的内圈内,所述拨轴传动连接在回转驱动电机的输出端上,所述槽轮固定连接在回转盘41的底面,所述拨轴与槽轮相互啮合。工作时,回转驱动电机通过拨轴与槽轮的配合形成间歇动力机构,带动回转盘41间歇旋转运动,同时利用拨轴与槽轮的配合使得回转盘41在卡片升降真空载具43移动至驱动轨道21的波峰位置时处于锁止状态,保障IC卡封装作业的可靠进行,可靠性进一步提高。

基于上述实施例的基础上,进一步地,所述卡片上料机构51包括第一支架511、卡片分发座512、卡片料轨513和分发驱动电机514,所述第一支架511固定在顶板3上,所述卡片分发座512固定在第一支架511上,所述卡片料轨513对应固定在卡片分发座512上,所述卡片分发座512的两侧均嵌设有橡胶分料辊515,所述橡胶分料辊515的外圆周面沿周向等间隔布置有分料齿,两个所述橡胶分料辊515的旋转方向相反,所述分发驱动电机514固定在卡片分发座512上,且其输出端通过分别通过齿轮516与两个橡胶分料辊515传动连接。本实施例中,两个所述橡胶分料辊515之间连接有六个依次相互啮合的齿轮516,其中一个齿轮516固定套接在分发驱动电机514的输出端上,其中两个齿轮516分别一一对应套接在两个橡胶分料辊515的端部。

实际使用时,分发驱动电机514通过齿轮516带动两个橡胶分料辊515同步旋转运动,且两个橡胶分料辊515的旋转方向相反,从而使得IC卡基嵌入两个相邻的分料齿之间,进而将相邻IC卡基彻底分离,使得单片IC卡基在橡胶分料辊515及其自重下下落至卡片升降真空载具43上,从而可避免IC卡基的真空粘连现象造成IC卡基连续掉落,提高IC卡基的分发效率和分发可靠性,且IC卡基与卡片升降真空载具43之间无相对滑动,避免了IC卡基表面产生划伤。

基于上述实施例的基础上,进一步地,所述芯片上料机构53包括第二支架531、芯片分发座532和芯片料轨533,所述第二支架531固定在顶板3上,所述芯片分发座532固定在第二支架531上,所述芯片料轨533固定在第二支架531上、并与芯片分发座532配合,所述芯片分发座532内设有两个用于对向夹紧或松开IC芯片的压电卡紧块534。

实际使用时,卡片升降真空载具43在压电微动件431的作用下,抬升IC卡基至合适的高度,然后两个压电卡紧块534松开IC芯片,使得位于最底层的IC芯片在自重下落入IC卡基的芯片容置位上,然后两个压电卡紧块534在对向夹紧IC芯片,然后压电微动件431驱动承载有IC芯片的IC卡基下降,如此避免在旋转过程中与芯片分发座532内的芯片产生摩擦,造成损坏IC芯片,从而完成芯片上料工序。

基于上述实施例的基础上,进一步地,所述热压处理机构55包括第三支架551、滚压支架552和热滚压轴553,所述第三支架551固定在顶板3上,所述滚压支架552活动连接在第三支架551上、且与第三支架551之间连接有热压紧弹簧554,所述热滚压轴553转动连接在滚压支架552上。实际使用时,利用压电微动件431抬升载具上框434的高度,使得IC芯片与热滚压轴553接触,同时热滚压轴553在热压紧弹簧554作用下,保持对IC芯片的压合力,从而对IC芯片达到热压处理。

基于上述实施例的基础上,进一步地,所述卸料机构56包括第四支架561、卸料气缸562、卸料滑块563和静电吸附块564,所述第四支架561固定在顶板3上,所述卸料气缸562固定在第四支架561上,所述卸料滑块563滑动连接在第四支架561上、并与卸料气缸562的输出端固定连接,所述静电吸附块564固定在卸料滑块563的底面。实际使用时,在封装作业完成后的IC卡旋转至卸料机构56下方时,压电微动件431抬升IC卡的高度,使IC卡与静电吸附块564接触,静电吸附块564将IC卡吸附住,然后压电微动件431带动载具上框434下降,使得IC卡从载具上框434的卡片槽位脱离,然后卸料气缸562通过卸料滑块563带动吸附在静电吸附块564上的IC卡转移至传送单元m1上,从而完成卸料工作。

基于上述实施例的基础上,进一步地,还包括圆管状的出料槽6,所述出料槽6设置在回转盘41的第二中心孔上,所述出料槽6贯穿于底板1。实际使用时,卸料机构56将封装作业完成的IC卡转移至出料槽6上,IC卡沿着出料槽6转移出至传动单元m1上。

以上所述仅是本发明的一个较佳实施例,故凡依本发明专利申请范围所述的构造、特征及原理所做的等效变化或修饰,包含在本发明专利申请的保护范围内。

- 直线联排式轨道驱动IC卡封装机器人流水线

- 联排式轨道升降IC卡封装机器人整机