汽车安全气囊自动装配设备

文献发布时间:2023-06-19 10:18:07

技术领域

本发明涉及汽车安全气囊的生产制备领域,尤其涉及一种汽车安全气囊自动装配设备。

背景技术

汽车安全气囊是汽车的重要的安全设备,主要是安装在方向盘中间与喇叭合在一起,目前对于汽车安全气囊的组装生产都是采用人工手动操作,这样效率低下,无法满足生产的需求,在自动化日益发展的今天,汽车安全气囊自动化装配设备就需要应运而生。因此解决这一问题就显得十分必要了。

发明内容

为解决上述问题,本发明提供一种汽车安全气囊自动装配设备,通过设置流水线的工作台设置工位,以及运输带来运输放置工装,首先通过气袋折叠饰盖压装工位对安全气囊装好气袋和饰盖,之后将安全气囊放到放置工装内,放置工装放到运输带上,依次通过上料校正工位进行上料校正,自动安装欧米伽簧、自动点胶、自动装螺母、自动装锥形弹簧,自动进行电性能测试,自动测试喇叭按响力,最后进行人工贴标,这样自动装配,减少人员使用,提高装配效率和装配质量,解决了背景技术中出现的问题。

本发明的目的是提供一种汽车安全气囊自动装配设备,包括有流水线的工作台,工作台上设置有前后两条带有间隔的从左往右运输的运输带,运输带上搭有顶部带有放置腔的放置工装,放置工装前后两端搭在前后两条运输带上进行运输,所述工作台上从左到右依次设置有上料校正工位A、自动安装欧米伽簧工位B、自动装螺母工位C、自动装锥形弹簧工位D,自动进行电性能测试工位E,自动测试喇叭按响力工位F;每个工位处的前后两条运输带之间均设置有上推工作气缸,将放置工装上推进行装配工作;

上料校正工位包括有设置在工作台上后侧的支柱,支柱顶部往前设置有校正前后气缸,校正前后气缸底部连接有下压校正气缸,下压校正气缸底部连接下压校正板对安全气囊下压吻合的放在放置工装的放置腔内;

自动安装欧米伽簧工位包括有设置在工作台上后侧的机器人一,机器人一前侧连接有安装板,安装板底部左侧设置有夹持气缸,夹持气缸底部有前后两个夹持臂,安装板底部中间设置有按压气缸,安装板底部右侧设置有左推气缸,左推气缸左侧连接有匹配欧米伽簧的左推架;通过机器人一带动夹持气缸夹持住欧米伽簧,再移到安全气囊处,左推气缸将欧米伽簧左推安装,最后通过按压气缸下压装配到位;

自动装螺母工位包括有左右两个设置在工作台上的位于运输带上方的安装架一,安装架一顶部连接有前后移动轨道一,前后移动轨道一上设置有前后移动滑块一,前后移动滑块一后侧连接气缸带动前后移动,前后移动滑块一内侧设置有纵向气缸一,纵向气缸一底部连接有旋转电机,旋转电机底部设置有带有磁性的安装头;通过磁性的安装头吸住螺母,再移动到安全气囊处,通过纵向气缸一带动下移,旋转电机带动安装螺母;

自动装锥形弹簧工位包括有左右两个设置在工作台上的位于运输带上方的安装架二,安装架二顶部连接有前后移动轨道二,前后移动轨道二上设置有前后移动滑块二,前后移动滑块二后侧连接气缸带动前后移动,前后移动滑块二内侧设置有纵向气缸二,纵向气缸二底部连接有纵向移动板,纵向移动板上设置有旋转气缸,旋转气缸底部连接有夹紧气缸,夹紧气缸底部有前后两个夹持头;通过夹紧气缸的夹持头夹持住锥形弹簧,移动到安全气囊处,通过纵向气缸二下压装配,再通过旋转气缸旋转装配到位;

自动进行电性能测试工位包括有设置在工作台上后侧的机器人二,机器人二前侧连接有转盘,转盘前侧连接有前块,前块前侧往下设置有拍照相机,前块前侧往右设置有接电头;通过机器人二将拍照相机移动到安全气囊上方拍照,检测各个部件是否装配到位,再带动转盘旋转使得接电头朝下,接电头插入到安全气囊内对安全气囊接电检测;

自动测试喇叭按响力工位包括有设置在工作台上前后两侧的侧架,两个侧架顶部分别设置有翻转机和旋转轴承,两者之间有旋转轴,旋转轴上安装有固定架,固定架内设置有双向气缸,双向气缸上下两端分别连接有第一抓取机构和第二抓取机构,两个侧架上方通过支杆设置有顶框,顶框顶部后侧边沿设置有左右移动轨道,左右移动轨道上设置有前后滑移轨,前后滑移轨内侧设置有纵向移动气缸,纵向移动气缸底部连接压力检测传感器,前后滑移轨和纵向移动气缸通过气缸带动分别在左右移动轨道和前后滑移轨上移动;通过抓取机构抓取住安全气囊,再旋转至上方,旋转过程中通过双向气缸将安全气囊外推,到上方后压力检测传感器下压到安全气囊的喇叭处进行按下检测各个部位的按响力。

进一步改进在于:所述自动装螺母工位和自动装锥形弹簧工位之间还设置有螺母高度检测工位G,螺母高度检测工位包括有设置在工作台上的位于运输带上方的安装架三,安装架三顶端下方通过连杆设置有固定板,固定板纵向穿过有四个与安全气囊四个螺母位对应的高度检测机构,高度检测机构包括固定在设置在安装架三顶端底部的高度检测传感器,高度检测传感器底部连接有C形架,高度检测传感器向下穿过C形架的顶端连接纵向移动柱,纵向移动柱外套有安装管,安装管固定在C形架底端,安装管内腔上宽下窄形成台阶状,纵向移动柱与安装管内腔吻合,螺母高度检测工位处的两条运输带之间设置有上顶气缸,上顶气缸对放置工装上顶,使得安全气囊的螺杆与纵向移动柱接触将其上推,纵向移动柱将检测传感器底端触头上顶,检测出螺母所处的高度;螺母高度检测工位的前后两条运输带之间也设置有上推工作气缸。

进一步改进在于:所述上料校正工位左侧还设置有气袋折叠饰盖压装工位H,气袋折叠饰盖压装工位包括有台座,台座上中部设置有放置位,放置位四周设置有内推的气袋折叠气缸,用于内推对气袋折叠,台座上方设置有饰盖压装气缸,用于下推对于饰盖压装。

进一步改进在于:所述自动测试喇叭按响力工位右侧还设置有人工贴标工位I,人工贴标工位包括有贴标台,贴标台上设置有标签机,贴标台左侧设置有可升降的放置板,用于放上放置工装。

进一步改进在于:所述自动安装欧米伽簧工位和自动装螺母工位之间还设置有螺母点胶工位J,螺母点胶工位包括有设置在工作台上的后侧的设置安装架四,安装架四上往前设置有前后移动轨道三,前后移动轨道三上往右设置有横向移动轨道,横向移动轨道上设置有纵向点胶气缸,纵向点胶气缸底部连接有点胶头,用于对螺母安装位处进行点胶;横向移动轨道和纵向点胶气缸均有气缸带动分别在前后移动轨道三和横向移动轨道上移动;螺母点胶工位的前后两条运输带之间也设置有上推工作气缸。

进一步改进在于:所述工作台下方设置有运输带运输方向相反的回料运输带,回料运输带左右两端分别靠近上料校正工位和人工贴标工位,上料校正工位和人工贴标工位靠近回料运输带处均设置有升降气缸,升降气缸用于将放置工装升降,方便在回料运输带和运输带上转移。

进一步改进在于:所述自动安装欧米伽簧工位前侧还设置有料台,料台上设置有连接旋转机构的转板,转板上有前后两个料架,料架上纵向放置欧米伽簧,处于后侧的的料架下方设置有上料上推气缸,转板位于料架处有通过孔,用于上料上推气缸的活塞杆通过将料架上推。

本发明的有益效果:本发明通过设置流水线的工作台设置工位,以及运输带来运输放置工装,首先通过气袋折叠饰盖压装工位对安全气囊装好气袋和饰盖,之后将安全气囊放到放置工装内,放置工装放到运输带上,依次通过上料校正工位进行上料校正,自动安装欧米伽簧、自动点胶、自动装螺母、自动装锥形弹簧,自动进行电性能测试,自动测试喇叭按响力,最后进行人工贴标,这样自动装配,减少人员使用,提高装配效率和装配质量,适用于生产中。

附图说明

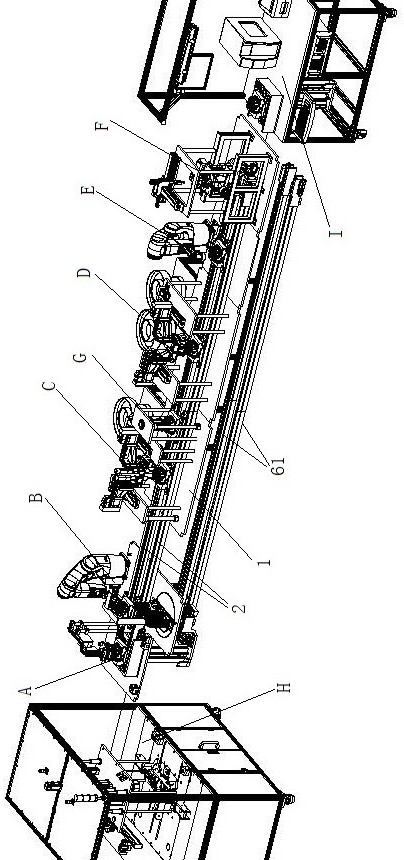

图1是本发明的整体示意图。

图2是本发明上料校正工位处的示意图。

图3是本发明自动安装欧米伽簧工位处的示意图。

图4是本发明图3安装板处的示意图。

图5是本发明自动装螺母工位处的示意图。

图6是本发明自动装锥形弹簧工位处的示意图。

图7是本发明图6夹紧气缸处的示意图。

图8是本发明自动进行电性能测试工位处的示意图。

图9是本发明自动测试喇叭按响力工位处的示意图。

图10是本发明螺母高度检测工位处的示意图。

图11是本发明图9高度检测机构的示意图。

图12是本发明气袋折叠饰盖压装工位处的示意图。

图13是本发明人工贴标工位处的示意图。

图14是本发明螺母点胶工位处的示意图。

其中:1-工作台,2-运输带,3-放置工装,4-支柱,5-校正前后气缸,6-下压校正气缸,7-下压校正板,8-机器人一,9-安装板,10-夹持气缸,11-夹持臂,12-按压气缸,13-左推气缸,14-左推架,15-安装架一,16-前后移动轨道一,17-前后移动滑块一,18-纵向气缸一,19-旋转电机,20-安装头,21-安装架二,22-前后移动轨道二,23-前后移动滑块二,24-纵向气缸二,25-纵向移动板,26-旋转气缸,27-夹紧气缸,28-夹持头,29-机器人二,30-转盘,31-前块,32-拍照相机,33-接电头,34-侧架,35-翻转机,36-旋转轴承,37-旋转轴,38-固定架,39-双向气缸,40-顶框,41-左右移动轨道,42-前后滑移轨,43-纵向移动气缸,44-压力检测传感器,45-高度检测传感器,46-C形架,47-纵向移动柱,48-上顶气缸,49-台座,50-气袋折叠气缸,51-饰盖压装气缸,52-贴标台,53-标签机,54-放置板,55-安装管,56-安装架四,57-前后移动轨道三,58-横向移动轨道,59-纵向点胶气缸,60-点胶头,61-回料运输带,62-料台,63-转板,64-料架,65-安装架三,66-固定板。

具体实施方式

为了加深对本发明的理解,下面将结合实施例对本发明作进一步详述,该实施例仅用于解释本发明,并不构成对本发明保护范围的限定。

如图1-14所示,本实施提供一种汽车安全气囊自动装配设备,包括有流水线的工作台1,工作台1上设置有前后两条带有间隔的从左往右运输的运输带2,运输带2上搭有顶部带有放置腔的放置工装3,放置工装3前后两端搭在前后两条运输带2上进行运输,所述工作台1上从左到右依次设置有上料校正工位A、自动安装欧米伽簧工位B、自动装螺母工位C、自动装锥形弹簧工位D,自动进行电性能测试工位E,自动测试喇叭按响力工位F;每个工位处的前后两条运输带2之间均设置有上推工作气缸,将放置工装3上推进行装配工作;

上料校正工位包括有设置在工作台1上后侧的支柱4,支柱4顶部往前设置有校正前后气缸5,校正前后气缸5底部连接有下压校正气缸6,下压校正气缸6底部连接下压校正板7对安全气囊下压吻合的放在放置工装3的放置腔内;

自动安装欧米伽簧工位包括有设置在工作台1上后侧的机器人一8,机器人一8前侧连接有安装板9,安装板9底部左侧设置有夹持气缸10,夹持气缸10底部有前后两个夹持臂11,安装板9底部中间设置有按压气缸12,安装板9底部右侧设置有左推气缸13,左推气缸13左侧连接有匹配欧米伽簧的左推架14;通过机器人一带动夹持气缸夹持住欧米伽簧,再移到安全气囊处,左推气缸将欧米伽簧左推安装,最后通过按压气缸下压装配到位;

自动装螺母工位包括有左右两个设置在工作台1上的位于运输带2上方的安装架一15,安装架一15顶部连接有前后移动轨道一16,前后移动轨道一16上设置有前后移动滑块一17,前后移动滑块一17后侧连接气缸带动前后移动,前后移动滑块一17内侧设置有纵向气缸一18,纵向气缸一18底部连接有旋转电机19,旋转电机19底部设置有带有磁性的安装头20;通过磁性的安装头吸住螺母,再移动到安全气囊处,通过纵向气缸一带动下移,旋转电机带动安装螺母;

自动装锥形弹簧工位包括有左右两个设置在工作台1上的位于运输带2上方的安装架二21,安装架二21顶部连接有前后移动轨道二22,前后移动轨道二22上设置有前后移动滑块二23,前后移动滑块二23后侧连接气缸带动前后移动,前后移动滑块二23内侧设置有纵向气缸二24,纵向气缸二24底部连接有纵向移动板25,纵向移动板25上设置有旋转气缸26,旋转气缸26底部连接有夹紧气缸27,夹紧气缸27底部有前后两个夹持头28;通过夹紧气缸的夹持头夹持住锥形弹簧,移动到安全气囊处,通过纵向气缸二下压装配,再通过旋转气缸26旋转装配到位;

自动进行电性能测试工位包括有设置在工作台1上后侧的机器人二29,机器人二29前侧连接有转盘30,转盘30前侧连接有前块31,前块31前侧往下设置有拍照相机32,前块31前侧往右设置有接电头33;通过机器人二将拍照相机移动到安全气囊上方拍照,检测各个部件是否装配到位,再带动转盘旋转使得接电头朝下,接电头插入到安全气囊内对安全气囊接电检测;

自动测试喇叭按响力工位包括有设置在工作台1上前后两侧的侧架34,两个侧架34顶部分别设置有翻转机35和旋转轴承36,两者之间有旋转轴37,旋转轴37上安装有固定架38,固定架38内设置有双向气缸39,双向气缸39上下两端分别连接有第一抓取机构和第二抓取机构,两个侧架34上方通过支杆设置有顶框40,顶框40顶部后侧边沿设置有左右移动轨道41,左右移动轨道41上设置有前后滑移轨42,前后滑移轨42内侧设置有纵向移动气缸43,纵向移动气缸43底部连接压力检测传感器44,前后滑移轨42和纵向移动气缸43通过气缸带动分别在左右移动轨道41和前后滑移轨42上移动;通过抓取机构抓取住安全气囊,再旋转至上方,旋转过程中通过双向气缸将安全气囊外推,到上方后压力检测传感器下压到安全气囊的喇叭处进行按下检测各个部位的按响力;

所述自动装螺母工位和自动装锥形弹簧工位之间还设置有螺母高度检测工位G,螺母高度检测工位包括有设置在工作台1上的位于运输带2上方的安装架三65,安装架三65顶端下方通过连杆设置有固定板66,固定板66纵向穿过有四个与安全气囊四个螺母位对应的高度检测机构,高度检测机构包括固定在设置在安装架三65顶端底部的高度检测传感器45,高度检测传感器45底部连接有C形架46,高度检测传感器45向下穿过C形架8的顶端连接纵向移动柱47,纵向移动柱47外套有安装管55,安装管55固定在C形架8底端,安装管55内腔上宽下窄形成台阶状,纵向移动柱47与安装管55内腔吻合,螺母高度检测工位处的两条运输带2之间设置有上顶气缸48,上顶气缸48对放置工装3上顶,使得安全气囊的螺杆与纵向移动柱47接触将其上推,纵向移动柱47将检测传感器7底端触头上顶,检测出螺母所处的高度;螺母高度检测工位的前后两条运输带2之间也设置有上推工作气缸。

所述上料校正工位左侧还设置有气袋折叠饰盖压装工位H,气袋折叠饰盖压装工位包括有台座49,台座49上中部设置有放置位,放置位四周设置有内推的气袋折叠气缸50,用于内推对气袋折叠,台座49上方设置有饰盖压装气缸51,用于下推对于饰盖压装。

所述自动测试喇叭按响力工位右侧还设置有人工贴标工位I,人工贴标工位包括有贴标台52,贴标台52上设置有标签机53,贴标台52左侧设置有可升降的放置板54,用于放上放置工装3。

所述自动安装欧米伽簧工位和自动装螺母工位之间还设置有螺母点胶工位J,螺母点胶工位包括有设置在工作台1上的后侧的设置安装架四56,安装架四56上往前设置有前后移动轨道三57,前后移动轨道三57上往右设置有横向移动轨道58,横向移动轨道58上设置有纵向点胶气缸59,纵向点胶气缸59底部连接有点胶头60,用于对螺母安装位处进行点胶;横向移动轨道58和纵向点胶气缸59均有气缸带动分别在前后移动轨道三57和横向移动轨道58上移动;螺母点胶工位的前后两条运输带2之间也设置有上推工作气缸。

所述工作台1下方设置有运输带2运输方向相反的回料运输带61,回料运输带61左右两端分别靠近上料校正工位和人工贴标工位,上料校正工位和人工贴标工位靠近回料运输带61处均设置有升降气缸,升降气缸用于将放置工装升降,方便在回料运输带61和运输带上转移。

所述自动安装欧米伽簧工位前侧还设置有料台62,料台62上设置有连接旋转机构的转板63,转板63上有前后两个料架64,料架64上纵向放置欧米伽簧,处于后侧的的料架64下方设置有上料上推气缸,转板63位于料架64处有通过孔,用于上料上推气缸的活塞杆通过将料架64上推。

通过设置流水线的工作台设置工位,以及运输带来运输放置工装,首先通过气袋折叠饰盖压装工位对安全气囊装好气袋和饰盖,之后将安全气囊放到放置工装内,放置工装放到运输带上,依次通过上料校正工位进行上料校正,自动安装欧米伽簧、自动点胶、自动装螺母、自动装锥形弹簧,自动进行电性能测试,自动测试喇叭按响力,最后进行人工贴标,这样自动装配,减少人员使用,提高装配效率和装配质量,适用于生产中。

- 一种汽车安全气囊点火具自动装配设备

- 汽车安全气囊自动装配设备