一种尾管装饰框体的制造装置

文献发布时间:2023-06-19 10:18:07

技术领域

本发明涉及尾管装饰框体制造技术领域,具体为一种尾管装饰框体的制造装置。

背景技术

众所周知,排气管是用于汽车排放尾气的重要部件,一般包括排气管主体、排气连接管和汽车尾管。装饰尾管为外露的,除了能够增加外观装饰效果外,同时起到增压以及扰流作用,一定程度上减弱尾气管发出的噪音。

汽车尾管一般由外管和内管组成,外管具有一点装饰性,主要用于保护内管,外胆内壁与内胆外壁之间需要有间隙来防止噪音的产生,例如中国实用新型专利公开号CN208669395U一种改良的汽车装饰尾管,其中就公开了外管和内管。但为了防止外管和内管间的间隙漏光而影响视觉效果,同时也防止轮胎甩上来的水和泥沙会进入装饰尾管内部并长期粘附会腐蚀内胆,造成装饰尾管使用寿命短的现象发生。一般会在外管和内管端部的位置安装装饰框体来解决上述问题。

目前汽车外观要求越来越高,目测不许模具冲压痕迹、边沿翘起等外观缺陷;一般的,在装饰框体生产制造过程中的常规技术是:拉伸-切边-翻边-冲孔-孔翻边等。如图1和图2所示,装饰框体毛坯1的第一外部11和第一内部12交接处均形成圆角13,冲孔工艺要求中冲孔方向要垂直于冲切面,但由于圆角13的存在,使得对装饰框体毛坯1的冲孔方向只能垂直于第一内部12,如图2中箭头所指方向为冲孔方向,如图3所示,得到冲孔完成后的装饰框体毛坯1,且圆角13还会保留,然后将第一外部11和第一内部12交接处的圆角13再进行孔翻边形成图4中的装饰框体5,但孔翻边后就会产生模痕和翘边的缺陷。

发明内容

本发明所要解决的技术问题在于如何防止尾管装饰框体冲孔后出现模痕和翘边。

为解决上述技术问题,本发明提供如下技术方案:

一种尾管装饰框体的制造装置,包括尖角模具和冲孔模具;

所述尖角模具用来对装饰框体毛胚的圆角进行尖角压模,使得装饰框体毛胚圆角转化为直角,形成待冲孔装饰框体;

所述冲孔模具用来沿直线夹角且垂直于待冲孔装饰框体的内部进行冲孔,形成尾管装饰框体。

通过尖角模具将圆角进行夹角压膜形成直线夹角,然后通过冲孔模具冲孔即可完成尾管装饰框体的加工制作,不需要对冲孔后尾管装饰框体的孔边进行翻边,从而防止了冲孔后的尾管装饰框体出现模痕和翘边的现象发生,不仅提高了尾管装饰框体的成型质量,还提高了尾管装饰框体的制作效率。

优选地,所述尖角模具包括第一上模座、第一上模板、尖角压料模、第一下模和第一下模座,所述第一上模座底面固定所述第一上模板,所述第一上模板下表面固定至少一个与待冲孔装饰框体结构形状配合的尖角压料模,所述尖角压料模下方设置有与其配合的第一下模,所述第一下模固定在所述第一下模座上。

优选地,所述第一上模座和第一下模座之间还设置有多个第一导向装置,所述第一上模座上设置有第一导向装置配合的第一导向孔。

所述第一导向装置包括第一安装座、第一安装导套、第一导柱和第一滚珠导套,所述第一安装座固定在所述第一下模座上表面,所述第一安装导套固定在第一上模座下表面,所述第一导柱一端竖直固定在第一安装座上表面,另一端套贯穿所述第一安装导套并伸入所述第一导向孔内,伸入第一安装导套和第一导向孔内的第一导柱上套设有第一滚珠导套。

通过第一滚珠导套的设置,使得第一导柱与第一上模座之间的摩擦变小,润滑性更高,这样保护了第一导柱与第一上模座,提高它们的使用寿命,同时还能更好的提高导向精度,从而提高尖角压料模与第一下模之间的配合精度,进而保证了待冲孔装饰框体的直线夹角成型精度。

优选地,所述第一安装座与上模座下表面之间还固定垫块。

优选地,所述第一下模座上竖直设置有多个第一限位柱。

优选地,所述冲孔模具包括第二上模座、第二上模板、脱料板、弹性件、冲头、第二下模和第二下模座,所述第二上模座、第二上模板和脱料板由上往下依次连接,所述第二上模座和第二上模板固定连接,所述脱料板沿第二上模座厚度方向通过多个弹性件与第二上模座活动连接,所述第二上模座的下表面固定有依次贯穿第二上模板和脱料板的冲头,所述脱料板下方设置有能够与脱料板配合的第二下模,所述第二下模固定在所述第二下模座上,与所述冲头的冲压端位置对应的第二下模和第二下模座上设置有出料孔。

优选地,所述第二上模座和第二下模座之间设置有多个第二导向装置,所述第二上模座上设置有第二导向装置配合的第二导向孔。

所述第二导向装置包括第二安装座、第二安装导套、第二导柱和第二滚珠导套,所述第二安装座固定在所述第二下模座上表面,所述第二安装导套固定在第二上模座下表面,所述第二导柱一端竖直固定在第二安装座上表面,另一端套贯穿所述第二安装导套并伸入所述第二导向孔内,伸入第二安装导套和第二导向孔内的第二导柱上套设有第二导滚珠导套。

通过第二滚珠导套的设置,使得第二导柱与第二上模座之间的摩擦变小,润滑性更高,这样保护了第二导柱与第二上模座,提高它们的使用寿命,同时还能更好的提高导向精度,从而提高冲头与第二下模之间的配合精度,进而保证了待冲孔装饰框体的冲孔质量。

优选地,所述第二下模座上竖直设置有多个第二限位柱。

优选地,所述第二下模座上表面还固定有用于固定所述第二下模的第二下模板。

优选地,所述第二下模板的上表面还设有导向杆,所述导向杆远离第二下模板的一端贯穿所述脱料板。

与现有技术相比,本发明的有益效果是:

1、通过尖角模具将圆角进行夹角压膜形成直线夹角,然后通过冲孔模具冲孔即可完成尾管装饰框体的加工制作,不需要对冲孔后尾管装饰框体的孔边进行翻边,从而防止了冲孔后的尾管装饰框体出现模痕和翘边的现象发生,不仅提高了尾管装饰框体的成型质量,还提高了尾管装饰框体的制作效率。

2、通过第一滚珠导套的设置,使得第一导柱与第一上模座之间的摩擦变小,润滑性更高,这样保护了第一导柱与第一上模座,提高它们的使用寿命,同时还能更好的提高导向精度,从而提高尖角压料模与第一下模之间的配合精度,进而保证了待冲孔装饰框体的直线夹角成型精度。

3、通过第二滚珠导套的设置,使得第二导柱与第二上模座之间的摩擦变小,润滑性更高,这样保护了第二导柱与第二上模座,提高它们的使用寿命,同时还能更好的提高导向精度,从而提高冲头与第二下模之间的配合精度,进而保证了待冲孔装饰框体的冲孔质量。

附图说明

图1为现有技术装饰框体毛胚的结构示意图;

图2为现有技术装饰框体毛胚的截面示意图;

图3为现有技术装饰框体毛胚冲孔后的截面示意图;

图4为装饰框体的结构示意图;

图5为本发明实施例装饰框体的冲孔示意图;

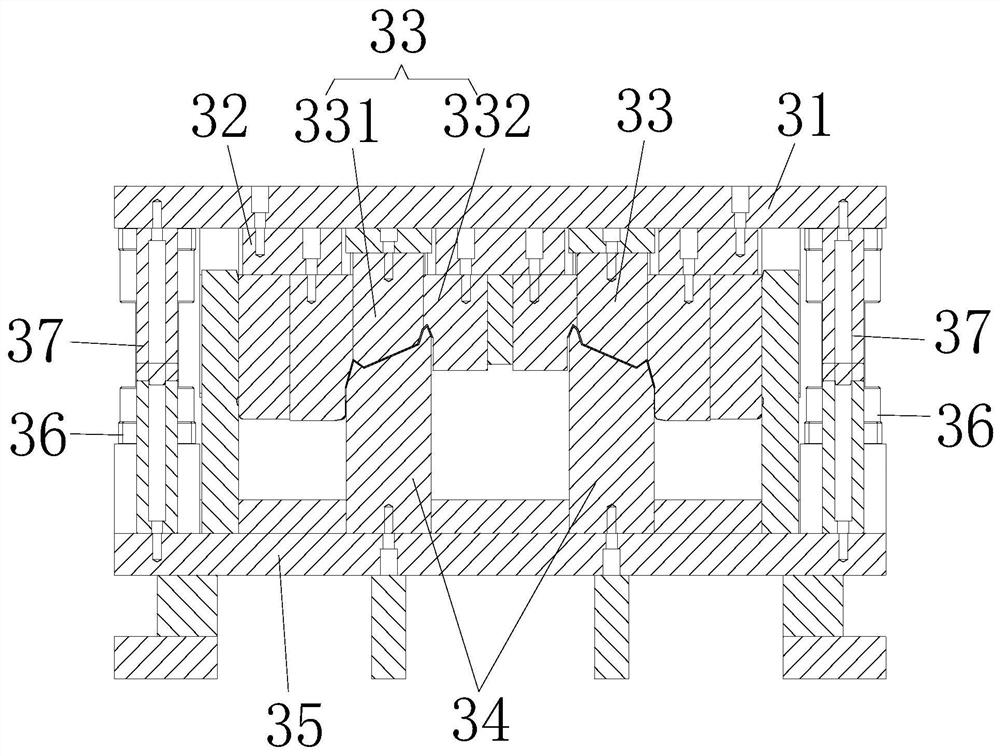

图6为本发明实施例尖角模具的结构示意图;

图7为本发明实施例尖角模具的剖视图;

图8为本发明实施例第一导向装置的结构示意图;

图9为本发明实施例冲孔模具的结构示意图;

图10为本发明实施例冲孔模具的剖视图;

图11为本发明实施例第二导向装置的结构示意图。

具体实施方式

为便于本领域技术人员理解本发明技术方案,现结合说明书附图对本发明技术方案做进一步的说明。

在本申请中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接,还可以是通信;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本申请中的具体含义。

在本申请中,除非另有明确的规定和限定,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本申请的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

本实施例公开了一种尾管装饰框体的制造装置,其中,先根据装饰框体设计要求进行拉伸、切边和翻边形成如图2中所示的装饰框体毛坯1,所述装饰框体毛坯1包括第一外部11、第一内部12和圆角13,所述第一外部11包在所述第一内部12周边,且第一内部12向内凹陷设置,所述第一外部11通过圆角13与第一内部12过渡连接,所述圆角13的圆心侧为装饰框体毛坯1的外侧,远离圆心侧的一侧为装饰框体毛坯1的内侧。

通过图6中所示的尖角模具3对装饰框体毛胚1的圆角13进行尖角压模,使得装饰框体毛胚1的圆角13转化为直线夹角,形成如图5所示的待冲孔装饰框体2,所述待冲孔装饰框体2包括第二外部21和第二内部22。

再通过图9中所示的冲孔模具4沿待冲孔装饰框体2的第二内部22的外边且垂直于第二内部22的外侧进行冲孔,即图5中箭头所指方向为冲孔方向,最终形成图4所示的装饰框体5;通过尖角模具3将圆角13进行夹角压膜形成直线夹角,然后通过冲孔模具4冲孔即可完成装饰框体5的加工制作,不需要对冲孔后装饰框体5的孔边进行翻边,从而防止了冲孔后的装饰框体5出现模痕和翘边的现象发生,不仅提高了装饰框体5的成型质量,还提高了装饰框体5的制作效率。

如图6和图7所示,所述尖角模具3包括第一上模座31、第一上模板32、尖角压料模33、第一下模34和第一下模座35,所述第一上模座21底面固定所述第一上模板32,所述第一上模板32下表面固定至少一个尖角压料模33,在本实施例中,所述尖角压料模33沿尖角模具3中心对称设置,所述尖角压料模33下方设置有与所述尖角压料模33配合的所述第一下模34,所述第一下模34固定在所述第一下模座35上,所述尖角压料模33的压料端面与所述待冲孔装饰框体2外侧结构相同且能够与待冲孔装饰框体2外侧紧贴配合,所述第一下模34的压料端面与所述待冲孔装饰框体2的内侧结构相同且能够与待冲孔装饰框体2内侧紧贴配合。

具体的,将图2中所示的所述装饰框体毛胚1放置在所述第一下模34上,然后通过第一上模座31下行,带动所述尖角压料模33下压,通过尖角压料模33与第一下模34配合将装饰框体毛胚1的圆角13压膜成直线夹角,使得装饰框体毛胚1的第一内部11向第一外部12扩张,形成如图5所示的待冲孔装饰框体2,所述待冲孔装饰框体2的第二内部22的外边与后期冲孔的孔边对应一致。

参阅图6,所述尖角压料模33包括内模331和外模332,所述内模331的顶部和所述外模332的顶部均固定在所述第一上模板32下表面,所述外模332上开设有能够让内模331贯穿的通孔,所述内模331的底面与所述外模332通孔底部的孔壁所形成的结构形状与所述待冲孔装饰框体2外侧结构相同。这里需要说明的是,由于加工工艺原因,所述尖角压料模33的压料端面不易整体加工成形,故在本实施例中,将所述尖角压料模33设置为内模331和外模332两个部分,从而使得尖角压料模33的压料端面由两个部分组成,方便尖角压料模33压料端面的加工制作。

进一步的,如图6和图8所示,所述第一上模座31和第一下模座35之间还设置有多个第一导向装置36,所述第一上模座31上设置有第一导向装置36配合的第一导向孔311,具体的,所述第一导向装置36沿第一上模座31和第一下模座35之间的四个角端方向设置。

所述第一导向装置36包括第一安装座361、垫块362、第一安装导套363、第一导柱364和第一滚珠导套365,所述第一安装座361通过垫块362固定在所述第一下模座35上表面,所述第一安装导套363固定在第一上模座31下表面,所述第一导柱364一端竖直固定在第一安装座361上表面,另一端套贯穿所述第一安装导套363并伸入所述第一导向孔311内,伸入第一安装导套363和第一导向孔311内的第一导柱364上套设有第一滚珠导套365,采用第一滚珠导套365的设置,使得第一导柱364与第一上模座31之间的摩擦变小,润滑性更高,这样保护了第一导柱364与第一上模座31,提高它们的使用寿命,同时还能更好的提高导向精度,从而提高尖角压料模33与第一下模34之间的配合精度,进而保证了待冲孔装饰框体2的直线夹角成型精度。

再进一步的,所述第一下模座35沿中心竖直对称设置有两个第一限位柱37,用于限制所述第一上模座31下行时的终点位置。

如图9和10所示,所述冲孔模具4包括第二上模座41、第二上模板42、脱料板43、弹性件44、冲头45、第二下模46、第二下模板47和第二下模座48,所述第二上模座41、第二上模板42和脱料板43由上往下依次连接,所述第二上模座41和第二上模板42通过螺丝固定连接,所述脱料板43沿第二上模座42厚度方向通过多个弹性件44贯穿第二上模板42与所述第二上模座41活动连接,所述弹性件44在原始状态时始终处于弹性状态,所述第二上模座41的下表面固定有依次贯穿第二上模板42和脱料板43的冲头,在本实施例中,所述冲头沿冲孔模具4中心对称设置,所述脱料板43下方设置有能够与脱料板43配合且与装饰框体5结构形状配合的第二下模46,所述第二下模46固定在所述第二下模座48上,所述第二下模座48上表面还固定有用于固定所述第二下模46的第二下模板47,保证第二下模46的稳定性,与所述冲头45的冲压端正下方位置对应的第二下模46和第二下模座48上设置有出料孔461,用于排出废料。

具体的,将步骤2中的待冲孔装饰框体2放置在所述第二下模46上,然后通过第二上模座41下行,带动所述脱料板43和冲头45下行,在脱料板43压紧所述待冲孔装饰框体2后,且由于弹性件44的作用下,所述第二上模座41继续下行,带动所述冲头45下行,从而完成对待冲孔装饰框体2的内部22进行冲孔,冲孔完成后第二上模座41上行,带动所述冲头45和脱料板43上行,同时由于弹性件44在原始状态时始终处于弹性状态,所述弹性件44会带动脱料板43下行,而冲头45继续上行,从而将对冲头45进行脱料,完成对装饰框体5的冲孔制作。

同样的,在所述冲孔模具4的第二上模座41和第二下模座48之间设置有多个第二导向装置49,所述第二上模座41上设置有第二导向装置49配合的第二导向孔411;具体的,所述第二导向装置49沿第二上模座41和第二下模座48之间的四个角端方向设置。

如图9和图11所示,所述第二导向装置49包括第二安装座491、第二安装导套492、第二导柱493和第二滚珠导套494,所述第二安装座491固定在所述第二下模座48上表面,所述第二安装导套492固定在第二上模座41下表面,所述第二导柱493一端竖直固定在第二安装座491上表面,另一端套贯穿所述第二安装导套492并伸入所述第二导向孔411内,伸入第二安装导套492和第二导向孔411内的第二导柱493上套设有第二导滚珠导套494,采用第二滚珠导套494的设置,使得第二导柱493与第二上模座41之间的摩擦变小,润滑性更高,这样保护了第二导柱493与第二上模座41,提高它们的使用寿命,同时还能更好的提高导向精度,从而提高冲头45与第二下模46之间的配合精度,进而保证了待冲孔装饰框体2的冲孔质量。

再进一步的,所述第二下模座48沿中心竖直对称设置有两个第二限位柱(图中未标注),用于限制所述第二上模座41下行时的终点位置。

再进一步的,所述第二下模板47的上表面沿四个角端方向还设有导向杆471,所述导向杆471远离第二下模板47的一端贯穿所述脱料板43,对脱料板43进行导向限位,提高精度。

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

以上所述实施例仅表示发明的实施方式,本发明的保护范围不仅局限于上述实施例,对于本领域的技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明保护范围。

- 一种尾管装饰框体的制造装置

- 一种尾管装饰框体的制造方法