一种电极的冷冻涂覆设备及制造方法

文献发布时间:2023-06-19 10:21:15

技术领域

本发明属于锂离子电池电极制造工艺领域,具体地涉及一种的冷冻涂敷设备及制造方法。

背景技术

针对目前锂离子电池电极的制造产业化工业,一般都运用经济且高效的涂覆工艺。

目前市场上的电极涂覆设备的结构示意图如附图1所示,其包括箱体11、一安装于箱体11的内部的传送带装置12、一固定安装于所述传送带装置12的一个传送位置上的推杆13、与所述推杆13固定连接的可调制的刮刀14以及位于所述箱体11的上表面的涂覆平台15,传送带装置12由电机驱动其运动,并可通过调速按钮改变传送带运行速度;刮刀14与涂覆平台15的距离可调,以完成涂覆不同厚度的电极。具体工作过程为:首先在涂覆平台15铺好集流体金属箔,将制备好的粘度均匀性合适的电极浆液倒至靠近推杆13的复位位置一侧的金属箔上,将调节好高度的刮刀14放置于未涂覆电极浆液一侧,接通涂敷机电源,调节好运行速度后开始涂覆,传送带装置12带动推杆13运动,进而推杆13带动刮刀14运动,直到将整个金属箔铺满一层均匀厚度的电极浆液膜。将涂覆好的电极在真空下干燥去除溶剂,最终得到可用的锂离子电池电极。

虽然此种电极制造方法简单高效且已经实现工业化,但得到的电极微结构组织紧密无规则排布且可制造的电极厚度受到制约,这大大限制了锂离子的扩散速率而造成电极实际工作倍率性能下降,即在高电流密度充放电时,电池容量大幅度衰减。因此需要开发一种生成定向孔状电极的电极制造方法。

已有制造定向孔状电极的制造方法目前在文献中有所涉及,但由于其局限性仍未实现商业化。冷冻铸造,也被称为冰模板法(ice-templating),是一种近年来发展起来用来获得定向阵列孔状的新型环境友好型材料成型技术,参见[An,S.,B.Kim,and J.Lee,Incomparable hardness and modulus of biomimetic porous polyurethane filmsprepared by directional melt crystallization of a solvent.Journal of CrystalGrowth,2017.469:p.106-113]。具体原理为:材料与溶剂制成的浆液置于冷冻的基质上,与基质接触的溶剂率先冻结并诱导溶剂晶体向温度梯度方向生长,使溶质材料颗粒排斥于这些冻结的溶剂晶体之间,等完全冻结结束进行冷冻干燥,溶剂直接从固体升华最后获得定向孔状结构的材料。由于适用材料广泛,包括陶瓷,金属,聚合物和复合材料,加上所得到的孔状形状和大小可控,因此近些年来冷冻铸造应用于材料成型上的研究也随着大幅增加,该技术的优越性也得到更多关注,具体参见[Zhang,H.and A.I.Cooper,Aligned PorousStructures by Directional Freezing.Advanced Materials,2007.19(11):p.1529-1533.]、[Mu,C.,et al.,Fabrication of microporous membranes by a feasiblefreeze method.Journal of Membrane Science,2010.361(1-2):p.15-21]、[Gaudillere,C.and J.M.Serra,Freeze-casting:Fabrication of highly porous and hierarchicalceramic supports for energy applications.Boletín de la Sociedad

目前冷冻铸造法在锂离子电池电极制造上的应用方法一般是电极悬浮液置于浸入液氮的金属介质上,形成悬浮液表面常温至下表面与冷端接触界面的温度梯度,满足溶剂定向结晶生长的条件,在对其进行后续的冷冻干燥,最后获得定向孔状结构的电极。但是缺点是在此之后还需要额外的将其得到的电极与集流体金属箔连接起来的操作,大大减少了电极制造技术的连贯性,相反增添了其复杂性,且无法与现今工业化制造工艺兼容。

发明内容

本发明的目的在于提供一种电极的冷冻涂覆设备及制造方法,以制造含有竖直孔隙结构的电极。

为了实现上述目的,本发明提供一种电极的冷冻涂覆设备,包括一电极涂覆设备和设置于所述电极涂覆设备的涂覆平台上的冷冻装置。

所述冷冻装置包括放置于涂覆平台上的半导体制冷片,所述半导体制冷片的两个面分别为制冷面和制热面,所述制冷面朝上。

所述冷冻装置还包括与所述半导体制冷片配套的水冷组件,所述水冷组件包括设于所述制热面与所述涂覆平台之间的水冷头以及通过水管与水冷头连接的循环水泵和排水口,循环水泵与排水口均位于一水箱中。

所述水冷头与制热面的接触面涂设有导热硅胶。

所述冷冻装置还包括与所述半导体制冷片配套的电源,所述电源连接半导体制冷片的正负极。

所述制冷面上放置有一块电极基板。

所述电极基板的厚度为0.1mm-10cm,且所述制冷面与电极基板的接触面涂设有导热硅胶。

所述电极涂覆设备包括一箱体、一安装于箱体的内部的传送带装置、一固定安装于所述传送带装置的一个传送位置上的推杆、与所述推杆连接的可调制的刮刀以及位于所述箱体的上表面的所述涂覆平台。

所述传送带装置的滚筒水平设置,且传送带装置的滚筒和传送带的两端自所述箱体的两侧向外伸出;所述推杆为包括两个设于传送带的两端的竖杆和连接于两个竖杆的顶端之间的一横梁,且横梁的高度高于所述涂覆平台,所述刮刀可调制地安装于所述横梁上。

另一方面,本发明提供一种电极的冷冻涂覆制造方法,包括:

S1:搭建一冷冻涂覆设备,所述冷冻涂覆设备包括一电极涂覆设备和设置于所述电极涂覆设备的涂覆平台上的冷冻装置;所述电极涂覆设备包括一箱体、一安装于箱体的内部的传送带装置、一固定安装于所述传送带装置的一个传送位置上的推杆、可调制的刮刀以及位于所述箱体的上表面的所述涂覆平台;

S2:将金属箔置于所述冷冻装置上;

S3:配制好的电极浆液倒在金属箔的靠近推杆的复位位置一侧;

S4:在所述推杆上安装所述刮刀并调节其高度,使得刮刀的刀刃的高度位于推杆和电极浆液之间;

S5:接通电极涂覆设备的电源,设置涂覆速度,开始涂覆;

S6:涂覆完成,推杆回到复位位置,接通冷冻装置的电源,得到电极浆液完全冷冻结晶的电极;

S7:将电极浆液完全冷冻结晶的电极放入冷冻干燥机内干燥,得到可用于组装电池的工作电极。

在所述步骤S1中,所述冷冻装置包括放置于涂覆平台上的半导体制冷片,所述半导体制冷片的两个面分别为制冷面和制热面,所述制冷面朝上,所述制冷面上放置有一块电极基板;且在所述步骤S2中,金属箔直接置于冷冻装置的电极基板上,或者金属箔先设置于不同材质的基底上再置于电极基板上。

在所述步骤S6中,接通冷冻装置的电源的时间为1秒至24小时。

本发明的电极的冷冻涂覆设备通过在传统涂覆机的基础上添加冷冻装置,以在电极制造过程中对电极浆液进行定向温度梯度的冷冻结晶,最后在冷冻干燥后获得定向孔状的电极,从而将传统涂覆技术与现今获得定向孔状电极新型成型技术冷冻铸造法结合起来,既拥有其基础传统涂覆技术的简单高效的优点,又能实现冷冻铸造法制造出定向孔隙电极的目的,并避免了后续将电极与集流体金属箔关联在一起的额外操作。这样的结合可以改善现今传统工业化电极制造技术获得的电极微结构以突破电极电化学性能的限制,同时减少冷冻铸造法制造电极时连接集流体的额外操作,从而使得冷冻铸造法与现今传统工业化锂电池电极制造技术相互兼容,扩大制造量、提高制造效率,大大提高制造多孔电极的效率,实现制造电极电化学性能与工业化效率的双赢。

附图说明

图1为传统的电极涂覆设备的结构示意图。

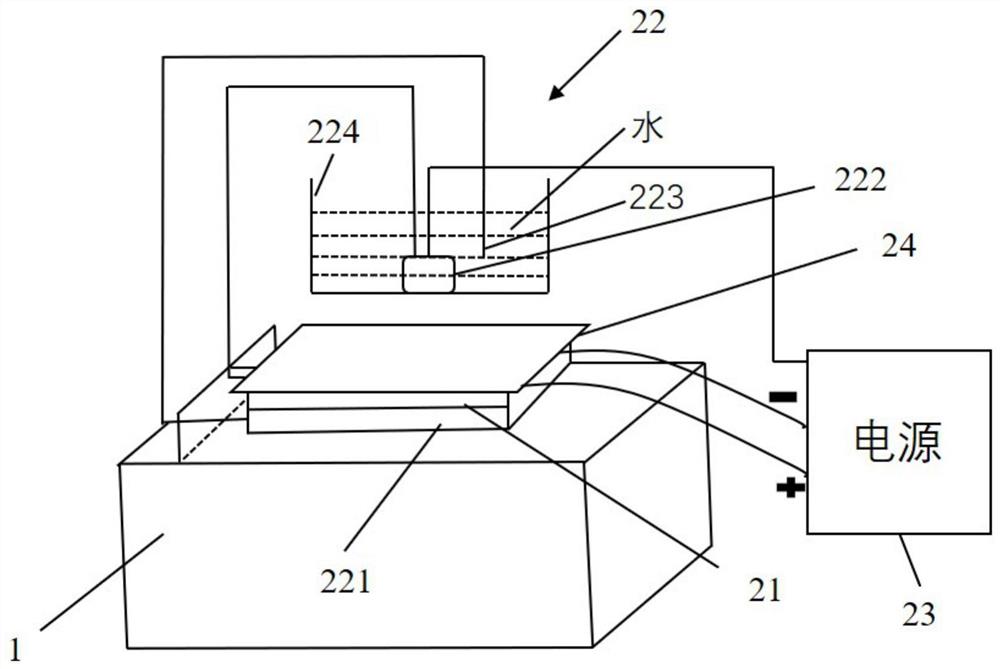

图2为根据本发明的一个实施例的电极的冷冻涂覆设备的结构示意图,其中省略了电极涂覆设备的部分结构。

图3为如图2所示的电极的冷冻涂覆设备的半导体制冷片的结构示意图。

具体实施方式

以下结合具体实施例,对本发明做进一步说明。应理解,以下实施例仅用于说明本发明而非用于限制本发明的范围。

如图2所示为根据本发明的一个实施例的电极的冷冻涂覆设备,其包括一电极涂覆设备1和设置于所述电极涂覆设备1的涂覆平台上的冷冻装置。

所述电极涂覆设备1与传统的电极涂覆设备1的结构相同,如图1所示,其包括一箱体11、一安装于箱体11的内部的传送带装置12、一固定安装于所述传送带装置12的一个传送位置上的推杆13、与所述推杆13固定连接的可调制的刮刀14以及位于所述箱体11的上表面的涂覆平台15,由此涂覆平台15安装在箱体11上。传送带装置12具有滚筒和传送带,在本实施例中,传送带装置12的滚筒水平设置,且传送带装置12的滚筒和传送带的两端均自所述箱体11的两侧向外伸出。推杆13为包括两个设于传送带的两端的竖杆131和连接于两个竖杆131的顶端之间的一横梁132,且横梁132的高度高于所述涂覆平台15。所述刮刀14可调制地安装于所述横梁132上,从而使得刮刀14的高度高于所述涂覆平台15,并且刮刀14的高度通过刮刀的螺旋设备可调,以完成涂覆不同厚度的电极。传送带装置12由电机驱动,并可通过调速按钮改变传送带装置12的运行速度。

再请参见图2,所述冷冻装置2包括放置于涂覆平台15上的半导体制冷片21以及与之配套的水冷组件22和电源23。其中,半导体制冷片作为制冷源。

参见图2和图3,半导体制冷片21的两个面分别为制冷面211和制热面212,所述制冷面211朝上且其上放置有一块电极基板24,该电极基板的厚度为0.1mm-10cm。所述水冷组件22包括设于所述制热面212与所述涂覆平台15之间的水冷头221以及通过水管与水冷头221连接的循环水泵222和排水口223,循环水泵222与排水口223均位于一水箱224中,以构成简易循环水冷系统。由此,通过半导体制冷片21的制热面212与水冷组件22的接触,以保证制热面212的良好散热,从而使半导体制冷片21达到其制冷面211的理论制冷量。制冷面的温度为0到-273.15℃。

所述电源23连接半导体制冷片21的正负极,电源23还与额定功率大于制冷功率参数的其他电源的正负极相连。

本发明的电极的冷冻涂覆设备通过在传统涂覆机的基础上添加冷冻装置,以实现在完成正常涂覆之后进行冷冻结晶,冷冻干燥等后续处理操作最后获得多孔状微结构电极,从而将传统涂覆技术与现今获得定向孔状电极新型成型技术冷冻铸造法结合起来,突破传统电极结构的限制,同时实现电极制造工艺经济高效与优化电极结构性能。因此,从已经达到的技术效果来看,电极的冷冻涂覆设备结合近几年锂电池行业研究中所用的新型结构设计成型方法,可以突破目前锂电池电极制造产业电极结构的限制,实现新型结构成型方法与传统涂覆工艺的结合,进一步提升锂电池的能量密度。此外,由于本发明的电极的冷冻涂覆设备是建立在传统涂覆机的基础上,且设计的冷冻装置结构简单且成本低廉,因此总成本低廉,满足市场化的经济要求。

利用本发明的电极的冷冻涂覆设备制造的电极具有比传统涂覆工艺得到的一般电极具有更优异的倍率性能,即在高倍率充放电下实现更高的容量,且在越高倍率下,优势更加明显。

同一电极浆液分别采用本发明的电极的冷冻涂覆设备与传统涂覆设备进行电极的制造,对得到的电极进行微观结构和电化学性能的表征,从微观形貌表征结果可以看出传统涂覆设备制备的电极结构呈现组织紧密且无规律排布,而本发明的电极的冷冻涂覆设备得到的电极在微观上呈现沿竖直方向定向排列的孔状结构。从电化学性能表征结果看,对两种工艺得到的电极在相同倍率下充放电循环测试,结果发现在低倍率(0.1C)下两种电极表现无明显差异,但在高倍率下采用本发明的电极的冷冻涂覆设备得到的电极表现较优异,具体表现为在5C倍率下,冷冻电极保持65.9mAh/g的放电容量,传统涂覆电极的放电容量保持在55.8mAh/g;在20C倍率下,传统的涂覆设备得到电极已经失去充放电能力,但电极的冷冻涂覆设备制作得到电极依旧保持32.8mAh/g的放电容量。从电化学性能上看,采用本发明设计电极的冷冻涂覆设备得到的电极表现更加优异,因此体现出本发明的优越性。

基于上文所述的电极的冷冻涂覆设备,所述实现的电极的冷冻涂覆制造方法的具体工作流程如下:

步骤S1:搭建基于上文所述的冷冻涂覆设备;

步骤S2:将金属箔置于冷冻装置2上;由于所述冷冻装置2包括放置于涂覆平台15上的半导体制冷片21,且半导体制冷片21的制冷面211上放置有一块电极基板24,因此,金属箔置于冷冻装置2的电极基板24上;

其中,金属箔可以直接置于冷冻装置的电极基板24上,或者先设置于不同材质的基底上再置于电极基板24上以改变冷冻速率。在本实施例中,先将铝箔放于尺寸为10cm*10cm*5mm铝板上。

步骤S3:配制好的电极浆液倒在金属箔的靠近推杆13的复位位置一侧;电极浆液粘度适宜,分散均匀。在本实施例中,由于制备的电极是作为锂电池电池的正极材料(三元材料LiNi

步骤S4:在推杆13上安装可调制的刮刀14并调节其高度,使得刮刀14的刀刃的高度位于推杆13和电极浆液之间。

步骤S5:接通电极涂覆设备1的电源,设置涂覆速度,开始涂覆;其中,设置的涂覆速度为1mm/分钟–1m/秒;

步骤S6:涂覆完成,推杆13回到复位位置,接通冷冻装置2的电源(即水泵电源和半导体制冷片的电源),以进行循环散热和对电极基板24制冷,得到电极浆液完全冷冻结晶的电极;接通冷冻装置2的电源的时间为1秒至24小时,以确保电极浆液完全冷冻结晶。在本实施例中,接通冷冻装置2的电源的时间为大约15分钟。其中,电极基板24可以与一个外置的热电偶连接,以实时监控电极基板24的温度。

步骤S7:将电极浆液完全冷冻结晶的电极放入冷冻干燥机内干燥,得到可用于组装电池的工作电极。在本实施例中,所述工作电极为磷酸铁锂LiFePO

由此,可以实现电极的冷冻涂覆制备。

以上所述的,仅为本发明的较佳实施例,并非用以限定本发明的范围,本发明的上述实施例还可以做出各种变化。凡是依据本发明申请的权利要求书及说明书内容所作的简单、等效变化与修饰,皆落入本发明专利的权利要求保护范围。本发明未详尽描述的均为常规技术内容。

- 一种电极的冷冻涂覆设备及制造方法

- 一种电极的冷冻涂覆设备