直流电源装置、马达驱动控制装置、送风机、压缩机及空气调和机

文献发布时间:2023-06-19 10:22:47

技术领域

本发明涉及将交流电力转换为直流电力的直流电源装置、具备交流直流转换相装置的马达驱动控制装置、具备马达驱动控制装置的送风机及压缩机以及具备送风机或者压缩机的空气调和机。

背景技术

直流电源装置是将交流电力转换为直流电力的电力转换装置。直流电源装置进行动作时在电流波形中产生失真。因此,在将直流电源装置与电力系统连接而使之动作时,高次谐波将流出到电力系统。高次谐波成为引发故障的原因,所以在国际上设置有规定。直流电源装置需要满足该规定。

作为用于满足高次谐波规定的手法之一,有将直流电源装置中使用的整流元件的全部或者一部分设为开关元件的结构。开关元件的一个例子是金属氧化膜半导体场效应型晶体管即MOSFET(Metal-Oxide-Semiconductor Field-Effect Transistor,金属氧化物半导体场效应晶体管)。在具有开关元件的直流电源装置中,在轻负载时,以进行二极管整流的动作模式动作,在高负载时,以高速开关的动作模式动作。由此,降低在高负载时增加的高次谐波电流,以应对高次谐波规定。作为这样的直流电源装置的例子,有下述专利文献1所示的例子。

在专利文献1中记载有:将与交流电源连接的电抗器的电感值设定为3mH以上、6mH以下的固定值。由此,避免电抗器大型化。

现有技术文献

专利文献

专利文献1:日本特开2017-055581号公报

发明内容

在二极管整流的情况下,相比于高速开关,功率因数降低。因此,在并用二极管整流和高速开关的装置中,关于为了满足高次谐波规定而需要的电抗器的电感值,轻负载时比高负载时更为严苛。因此,一般认为,专利文献1公开的3mH以上、6mH以下的电抗器的电感值范围是考虑轻负载的动作区域中的高次谐波规定而选定的。因此,在专利文献1中,可以说并未考虑高负载的动作区域中的电抗器损耗。即,在降低电抗器损耗这一观点中,专利文献1的技术尚有改善的余地。

本发明是鉴于上述情况完成的,其目的在于得到一种能够进一步降低电抗器损耗的直流电源装置。

为了解决上述课题并达成目的,本发明的直流电源装置具备:电抗器,一端与交流电源连接;桥电路,与电抗器的另一端连接,将从交流电源输出的交流的第一电压转换为直流电压;以及电流检测器,检测在交流电源与桥电路之间流过的交流电流。电抗器具有如下特性:电感值随着交流电流的增加而变小,并且,如果交流电流超过第一电流,则电抗器的电感值小于电抗器中未流过电流时的电感值的1/3。在交流电流的检测值是第一电流以上时,桥电路进行主动动作,在交流电流的检测值小于第一电流时,桥电路进行被动动作。

根据本发明的直流电源装置,起到能够进一步降低电抗器损耗的效果。

附图说明

图1是示出实施方式1的直流电源装置的结构的电路图。

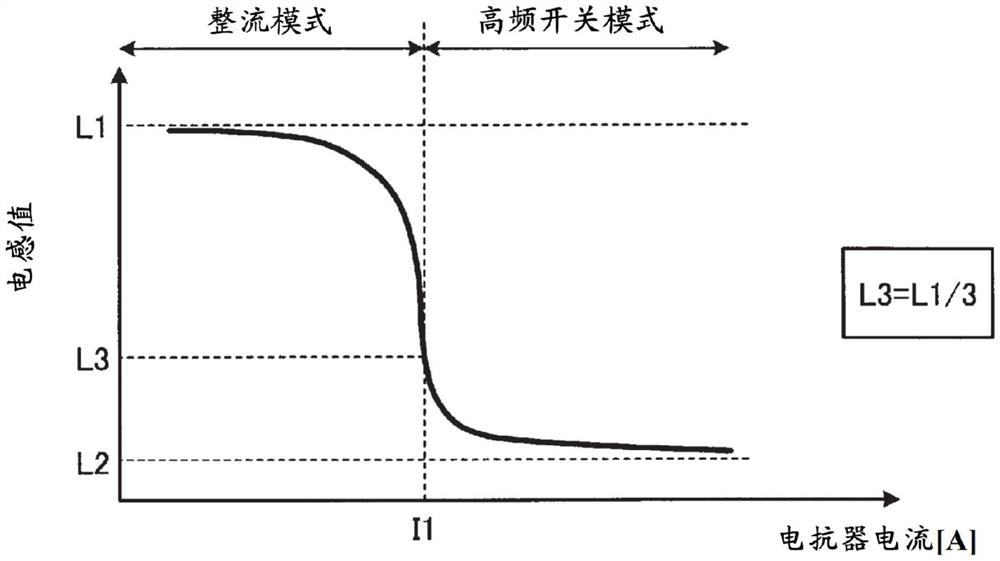

图2是示出实施方式1中的电抗器的电感值的电流特性的图。

图3是用于说明实施方式1的直流电源装置中的主要部分的动作的流程图。

图4是示出实施方式1的直流电源装置中的驱动脉冲生成部的结构例的图。

图5是示出图4所示的电源电压相位计算部的动作例的图。

图6是示出图4所示的第一支路脉冲生成部的结构例的框图。

图7是用于说明在图6所示的第一支路脉冲生成部的内部生成的基准脉冲宽度调制(Pulse Width Modulation:PWM)信号的生成手法的图。

图8是用于说明在图6所示的第一支路脉冲生成部的内部设定的死区时间的图。

图9是用于说明图4以及图6所示的第一支路脉冲生成部的动作的流程图。

图10是用于说明图4所示的第二支路脉冲生成部的动作的流程图。

图11是示出实施方式1中的通过驱动脉冲生成部对桥电路进行PWM控制时的动作波形的一个例子的图。

图12是示意地示出一般的开关元件中的电流-损耗特性的图。

图13是示出实施方式1中的桥电路主动动作时的电流路径的第一图。

图14是示出实施方式1中的桥电路主动动作时的电流路径的第二图。

图15是示出实施方式1中的桥电路主动动作时的电流路径的第三图。

图16是示出实施方式1中的桥电路主动动作时的电流路径的第四图。

图17是示出实施方式1中的桥电路被动动作时的电流路径的第一图。

图18是示出实施方式1中的桥电路被动动作时的电流路径的第二图。

图19是用于说明实施方式1的直流电源装置的效果的第一图。

图20是用于说明实施方式1的直流电源装置的效果的第二图。

图21是示出实施方式2的直流电源装置的第一结构的电路图。

图22是示出实施方式2中的第一电抗器的电感值的电流特性的图。

图23是示出实施方式2中的第二电抗器的电感值的电流特性的图。

图24是示出实施方式2的变形例的直流电源装置的结构的电路图。

图25是示出将在实施方式1中说明的直流电源装置应用于马达驱动控制装置的例子的图。

图26是示出将图25所示的马达驱动控制装置应用于空气调和机的例子的图。

(符号说明)

1:交流电源;2:电抗器;2A:第一电抗器;2B:第二电抗器;3:桥电路;3a、3b、3c、3d:连接点;4:平滑电容器;5:第一电压检测器;6:电流检测器;7:第二电压检测器;10:控制部;10a:驱动脉冲生成部;12a、12b:直流母线;21:电流指令值控制部;22:导通占空比控制部;23:电源电压相位计算部;24:第一支路脉冲生成部;25:第二支路脉冲生成部;26、28:减法器;27:乘法器;31:第一分支;32:第二分支;100、100A、100B:直流电源装置;101:马达驱动控制装置;241:载波生成部;242:基准PWM信号生成部;243:死区时间生成部;244:脉冲选择器部;311:第一上支路元件;312:第一下支路元件;321:第二上支路元件;322:第二下支路元件;500:负载;500a:逆变器;500b:马达;504:压缩要素;505:压缩机;506:冷冻循环部;506a:四通阀;506b:室内热交换器;506c:膨胀阀;506d:室外热交换器;D1、D2、D3、D4:二极管;S1、S2、S3、S4:开关元件。

具体实施方式

以下,参照附图,详细说明本发明的实施方式的直流电源装置、马达驱动控制装置、送风机、压缩机以及空气调和机。此外,本发明不限定于以下的实施方式。

实施方式1.

图1是示出实施方式1的直流电源装置100的结构的电路图。实施方式1的直流电源装置100是将从单相的交流电源1供给的交流电力转换为直流电力而供给到负载500的电源装置。如图1所示,实施方式1的直流电源装置100具备电抗器2、桥电路3、平滑电容器4、第一电压检测器5、电流检测器6、第二电压检测器7以及控制部10。负载500的例子是内置于送风机、压缩机或者空气调和机的马达。

桥电路3具有将从交流电源1输出的交流电压转换为直流电压的功能。桥电路3具备第一分支31和第二分支32。第一分支31和第二分支32并联连接。在第一分支31中,第一上支路元件311和第一下支路元件312串联连接。在第二分支32中,第二上支路元件321和第二下支路元件322串联连接。电抗器2的一端与交流电源1连接。电抗器2的另一端与第一分支31中的第一上支路元件311与第一下支路元件312的连接点3a连接。第二上支路元件321和第二下支路元件322的连接点3b与交流电源1的另一端连接。在桥电路3中,连接点3a、3b构成交流端子。

此外,在图1中,电抗器2连接于交流电源1的一端与连接点3a之间,但也可以连接于交流电源1的另一端与连接点3b之间。

在桥电路3中,将连接点3a、3b所在的一侧称为“交流侧”。另外,将从交流电源1输出的电压称为“电源电压”,将电源电压的周期称为“电源周期”。此外,有时将电源电压称为“第一电压”。

第一上支路元件311包括开关元件S1和与开关元件S1反向并联连接的二极管D1。第一下支路元件312包括开关元件S2和与开关元件S2反向并联连接的二极管D2。第二上支路元件321包括开关元件S3和与开关元件S3反向并联连接的二极管D3。第二下支路元件322包括开关元件S4和与开关元件S4反向并联连接的二极管D4。

在图1中,关于开关元件S1、S2、S3、S4的每一个例示了MOSFET,但不限定于MOSFET。MOSFET是能够在漏极与源极之间双向流过电流的开关元件。只要是能够在与漏极相当的第一端子和与源极相当的第二端子之间双向流过电流的开关元件即双向元件,则可以是任意的开关元件。

另外,反向并联是指,将与MOSFET的漏极相当的第一端子和二极管的阴极连接起来,将与MOSFET的源极相当的第二端子和二极管的阳极连接起来。此外,二极管也可以使用MOSFET自身内部具有的寄生二极管。寄生二极管还被称为体二极管。

另外,开关元件S1、S2、S3、S4中的至少一个不限定于由硅系材料形成的MOSFET,也可以是由碳化硅、氮化镓系材料或者金刚石这样的宽带隙半导体形成的MOSFET。

一般地,宽带隙半导体相比于硅半导体,耐电压以及耐热性更高。因此,通过在开关元件S1、S2、S3、S4中的至少一个中使用宽带隙半导体,开关元件的耐电压性以及容许电流密度变高,能够实现嵌入开关元件的半导体模块的小型化。

平滑电容器4的一端与高电位侧的直流母线12a连接。直流母线12a从第一分支31中的第一上支路元件311和第二分支32中的第二上支路元件321的连接点3c抽出。平滑电容器4的另一端与低电位侧的直流母线12b连接。直流母线12b从第一分支31中的第一下支路元件312和第二分支32中的第二下支路元件322的连接点3d抽出。在桥电路3中,连接点3c、3d构成直流端子。另外,在桥电路3中,将连接点3c、3d所在的一侧称为“直流侧”。

桥电路3的输出电压被施加到平滑电容器4的两端。平滑电容器4对桥电路3的输出电压进行平滑。平滑电容器4与直流母线12a、12b连接,将由平滑电容器4平滑后的电压称为“母线电压”。此外,有时将母线电压称为“第二电压”。母线电压也是向负载500的施加电压。

第一电压检测器5与交流电源1的两端并联连接。第一电压检测器5检测电源电压,将电源电压的检测值Vs输出给控制部10。电源电压是交流电源1的瞬时电压的绝对值。

电流检测器6检测在交流电源1与桥电路3之间流过的交流电流,将交流电流的检测值Is输出给控制部10。

第二电压检测器7与平滑电容器4的两端并联连接。第二电压检测器7检测母线电压,将母线电压的检测值Vdc输出给控制部10。控制部10具备驱动脉冲生成部10a。

驱动脉冲生成部10a包括作为运算单元的运算器。运算器的一个例子是微型计算机,但除此以外,也可以是CPU(Central Processing Unit,中央处理单元)、微型处理器或者DSP(Digital Signal Processor,数字信号处理器)这样的处理器或者处理装置。

驱动脉冲生成部10a根据第一电压检测器5的检测值Vs、电流检测器6的检测值Is以及第二电压检测器7的检测值Vdc生成用于驱动设置于桥电路3的各支路元件的开关元件的驱动脉冲。

此外,以下,为便于说明,将“驱动各支路元件的开关元件”说明为“驱动各支路元件”。此外,为了识别用于驱动各支路元件的驱动脉冲,有时将用于驱动第一上支路元件311的驱动脉冲称为“第一驱动脉冲”、将用于驱动第一下支路元件312的驱动脉冲称为“第二驱动脉冲”、将用于驱动第二上支路元件321的驱动脉冲称为“第三驱动脉冲”、将用于驱动第二下支路元件322的驱动脉冲称为“第四驱动脉冲”。第一驱动脉冲与图示的Xa对应,第二驱动脉冲与图示的Xb对应,第三驱动脉冲与图示的Ya对应,第四驱动脉冲与图示的Yb对应。

图2是示出实施方式1中的电抗器2的电感值的电流特性的图。在图2中,横轴表示作为在电抗器2中流过的电流的电抗器电流,纵轴表示电抗器2的电感值。如图2所示,实施方式1中的电抗器2的电感值存在电感值大幅变化的变化点。在此,将变化点处的电流称为“第一电流”。

在图2中,L1是未流过电抗器电流时的电感值。L1的值是几mH至十几mH。另外,电抗器2的电感值的特性是:相对电抗器电流的增加大致维持L1的电感值,另一方面,在电抗器电流达到第一电流I1的前后电感值急剧降低。

另外,在电抗器电流超过第一电流I1时,电抗器2的电感值的降低量变小,电抗器2的电感值朝向L2的值收敛。即,实施方式1中的电抗器2具有如下特性:以第一电流I1为边界,电感值相对电抗器电流阶段状地变化。L2的值是几百μH至几mH。

图2还示出桥电路3的动作区域。桥电路3在电抗器电流小于第一电流I1的区域中以整流模式动作,在电抗器电流为第一电流I1以上的区域中以高频开关模式动作。整流模式时的动作以及高频开关模式时的动作后述。

此外,在图2中,示出电抗器2的电感值以第一电流I1为边界阶段状地变化的特性,但不限定于该特性。只要以第一电流I1为边界,随着电抗器电流的增加而电感值朝向L2降低,则也可以是比图2更缓慢地变化的特性的例子。

接下来,定量地定义实施方式1中的电抗器2的电感值的电流特性。在此,在将第一电流I1下的电感值设为L3时,在L1与L3之间,存在下式所示的关系。

L3=L1/3……(1)

即,第一电流I1下的电感值L3被设定为未流过电抗器电流时的电感值L1的1/3的值。

另外,能够通过上述(1)式,定义将图2的特性的电抗器应用于图1的电抗器2时的第一电流I1的值。在将图2的特性的电抗器应用于图1的电抗器2的情况下,电抗器2插入在交流电源1与桥电路3之间,在电抗器2中流过交流电流。此时,能够将电抗器2的电感值为未流过交流电流时的电感值的1/3时的电流值定义为第一电流I1。

图3是用于说明实施方式1的直流电源装置100中的主要部分的动作的流程图。

在图3中,在交流电流的检测值Is小于第一电流I1的情况下(步骤ST1:“是”),控制部10使桥电路3以整流模式动作(步骤ST2)。整流模式是除了同步整流的情况以外,不使桥电路3的开关元件进行导通(ON)动作以及截止(OFF)动作的被动的模式。因此,将整流模式时的桥电路3的动作称为“被动动作”。被动动作的详情后述。

另外,在图3中,在交流电流的检测值Is是第一电流I1以上的情况下(步骤ST1:“否”),控制部10使桥电路3以高频开关模式动作(步骤ST3)。高频开关模式是使桥电路3的开关元件以几kHz至几十kHz的载波频率进行开关动作的模式。此外,高频开关模式是使桥电路3的开关元件主动地进行导通动作以及截止动作的模式。因此,将高频开关模式时的桥电路3的动作称为“主动动作”。主动动作的详情也后述。

此外,也可以在整流模式以及高频开关模式这双方中进行同步整流。同步整流是指,与在二极管中流过电流的定时匹配地使与二极管反向并联连接的开关元件进行导通动作的控制手法。同步整流的详情后述。

接下来,参照图1以及图4至图11的附图,详细说明实施方式1的直流电源装置100的基本的电路动作。

首先,图4是示出实施方式1的直流电源装置100中的驱动脉冲生成部10a的结构例的图。如图4所示,驱动脉冲生成部10a具有电流指令值控制部21、导通占空比控制部22、电源电压相位计算部23、第一支路脉冲生成部24、第二支路脉冲生成部25、减法器26、28以及乘法器27。

减法器26运算第二电压检测器7检测出的母线电压的检测值Vdc和预先设定的母线电压指令值Vdc*的差值。电流指令值控制部21根据母线电压的检测值Vdc和母线电压指令值Vdc*的差值而运算电流有效值指令值Is_rms*。电流有效值指令值Is_rms*的运算能够通过对母线电压的检测值Vdc和母线电压指令值Vdc*的差值进行比例积分(ProportionalIntegral:PI)控制来实现。此外,PI控制是一个例子,也可以代替PI控制,而采用比例(Proportional:P)控制、或者比例积分微分(Proportional Integral Differential:PID)控制。

电源电压相位计算部23将第一电压检测器5检测出的电源电压的检测值Vs作为输入,运算电源电压相位推测值θs,并且运算电源电压相位推测值θs的正弦值sinθs。

乘法器27将从电流指令值控制部21输出的电流有效值指令值Is_rms*和从电源电压相位计算部23输出的电源电压相位推测值θs的正弦值sinθs相乘。将乘法器27的输出作为电流瞬时值指令值Is*而输入到减法器28。

减法器28运算电流瞬时值指令值Is*和电流检测器6检测出的交流电流的检测值Is的差值。减法器28的输出被输入到导通占空比控制部22。

导通占空比控制部22根据电流瞬时值指令值Is*和交流电流的检测值Is的差值,运算基准导通占空比DTs。在生成用于驱动第一上支路元件311的第一驱动脉冲Xa以及用于驱动第一下支路元件312的第二驱动脉冲Xb时使用基准导通占空比DTs。基准导通占空比DTs的运算通过对电流瞬时值指令值Is*和交流电流的检测值Is的差值进行PI控制来进行。此外,关于导通占空比控制部22的控制,也可以采用P控制或者PID控制来代替PI控制。

图5是示出图4所示的电源电压相位计算部23的动作例的图。此外,在图5中,示出不考虑由于控制引起的延迟或者由于检测处理引起的延迟的理想条件下的波形。如图5所示,在电源电压从负极性切换到正极性的点,电源电压相位推测值θs为360°。电源电压相位计算部23检测电源电压从负极性切换到正极性的点,在该切换点对电源电压相位推测值θs进行复位即归零。此外,在使用微型机的中断功能的情况下,有在图4中追加用于检测电源电压的零交叉的电路的情况。不论在哪一个情况下,只要能够检测电源电压的相位,则可以使用任意的手法。

图6是示出图4所示的第一支路脉冲生成部24的结构例的框图。图7是用于说明在图6所示的第一支路脉冲生成部24的内部生成的基准PWM信号Scom的生成手法的图。图8是用于说明在图6所示的第一支路脉冲生成部24的内部设定的死区时间的图。

如图6所示,第一支路脉冲生成部24具有载波生成部241、基准PWM信号生成部242、死区时间生成部243以及脉冲选择器部244。载波生成部241生成载波Cs,该载波Cs用于生成基准PWM信号Scom。载波Cs的频率被称为“载波频率”,载波Cs的周期被称为“载波周期”。

基准PWM信号生成部242通过如图7所示地比较基准导通占空比DTs和载波Cs的大小关系,生成基准PWM信号Scom。在图7的例子中,在DTs>Cs的情况下使基准PWM信号Scom为导通信号,在DTs 根据基准PWM信号Scom控制第一上支路元件311的导通状态或者截止状态以及第一下支路元件312的导通状态或者截止状态。另外,第一上支路元件311以及第一下支路元件312根据基准PWM信号Scom和反转信号Scom’进行彼此反转的动作。 但是,一般,开关元件在从导通状态向截止状态的迁移以及从截止状态向导通状态的迁移时产生延迟时间。由此,在仅使用基准PWM信号Scom以及反转信号Scom’时,在延迟时间中第一上支路元件311与第一下支路元件312之间将发生短路。因此,死区时间生成部243针对基准PWM信号Scom和使基准PWM信号Scom反转而得到的反转信号Scom’生成死区时间td。为了防止这样的短路现象需要死区时间td。即,死区时间td是为了防止开关元件的短路而设定的。在图8中,示出高主动的情况下的考虑了死区时间td的信号波形的一个例子。 在图8中,Q1为与基准PWM信号Scom相同的信号。另外,Q2为Q1的反转信号,并且,在导通的期间的两侧被设定得短了死区时间td的量。死区时间td的期间是第一上支路元件311以及第一下支路元件312都截止的期间。以下,将Q1称为“基准PWM第一信号”,将Q2称为“基准PWM第二信号”。此外,图8所示以外的公知的手法也已知,可以使用任意的手法。 返回到图6,脉冲选择器部244选择将基准PWM第一信号Q1以及基准PWM第二信号Q2分别传送给第一上支路元件311以及第一下支路元件312中的哪一个。图9是用于说明图4以及图6所示的第一支路脉冲生成部24的动作的流程图。 在图9中,在电源电压的检测值Vs为正的情况下(步骤ST11:“是”),脉冲选择器部244将基准PWM第一信号Q1作为向第一下支路元件312的驱动脉冲输出(步骤ST12)。“Q1→Xb”的记载表示该控制。另外,在电源电压的检测值Vs为正的情况下(步骤ST11:“是”),脉冲选择器部244将基准PWM第二信号Q2作为向第一上支路元件311的驱动脉冲输出(步骤ST12)。“Q2→Xa”的记载表示该控制。 另外,在电源电压的检测值Vs为负或者零的情况下(步骤ST11:“否”),脉冲选择器部244将基准PWM第一信号Q1作为向第一上支路元件311的驱动脉冲输出(步骤ST13)。“Q1→Xa”的记载表示该控制。另外,在电源电压的检测值Vs为负或者零的情况下(步骤ST11、“否”),脉冲选择器部244将基准PWM第二信号Q2作为向第一下支路元件312的驱动脉冲输出(步骤ST13)。“Q2→Xb”的记载表示该控制。 此外,如参照图3说明的那样,在切换整流模式和高频开关模式时使用交流电流的检测值Is。 另外,在上述步骤ST11的判定处理中,将电源电压的检测值Vs为零的情况判定为“否”,但也可以判定为“是”。即,可以通过“是”或者“否”中的任意一个判定电源电压的检测值Vs为零的情况。 通过以上,第一支路脉冲生成部24能够生成向第一上支路元件311的第一驱动脉冲Xa和向第一下支路元件312的第二驱动脉冲Xb。 接下来,说明第二支路脉冲生成部25的动作。图10是用于说明图4所示的第二支路脉冲生成部25的动作的流程图。此外,关于第二支路脉冲生成部25的详细结构,省略了图示,但能够与图6所示的第一支路脉冲生成部24同样地构成。 在图10中,在电源电压的检测值Vs为正的情况下(步骤ST21:“是”),第二支路脉冲生成部25使向第二上支路元件321的第三驱动脉冲Ya为截止电平的信号,使向第二下支路元件322的第四驱动脉冲Yb为导通电平的信号(步骤ST22)。另外,在电源电压的检测值Vs为负或者零的情况下(步骤ST21:“否”),使向第二上支路元件321的第三驱动脉冲Ya为导通电平的信号,使向第二下支路元件322的第四驱动脉冲Yb为截止电平的信号(步骤ST23)。这些控制的目的在于利用能够双向流过电流的MOSFET的特性,通过同步整流实现低损耗化。这些控制的详情后述。 此外,在上述步骤ST21的判定处理中,将电源电压的检测值Vs为零的情况判定为“否”,但也可以判定为“是”。即,可以通过“是”或者“否”中的任意一个判定电源电压的检测值Vs为零的情况。 通过利用以上所示的图9以及图10的流程的控制,第一上支路元件311、第一下支路元件312、第二上支路元件321以及第二下支路元件322进行动作,控制母线电压和交流电流。 图11是示出实施方式1中的通过驱动脉冲生成部10a对桥电路3进行PWM控制时的动作波形的一个例子的图。在图11中,横轴为时间,纵轴中从上段侧开始示出电源电压、交流电流、载波及基准导通占空比、以及第一驱动脉冲Xa、第二驱动脉冲Xb、第三驱动脉冲Ya及第四驱动脉冲Yb。在图11中,在将作为三角波的载波的频率设定为几kHz至几十kHz的情况下,就成为在实施方式1中叙述的基于高频开关模式的动作。 在图11中,交流电流针对载波的每个周期反复小幅度的变动,但反复小幅度的变动的波形的峰值或者平均值被控制为正弦波状。交流电流中的波形的峰值或者平均值被控制为正弦波状表示交流电流的高次谐波分量被抑制。 接下来,说明实施方式1中的同步整流。此外,在实施方式1中,同步整流能够在整流模式以及高频开关模式这双方中并用。 图12是示意地示出一般的开关元件中的电流-损耗特性的图。在图12中示出寄生二极管的损耗特性和开关元件的导通时的损耗特性。在此,将寄生二极管的损耗特性中的损耗值和开关元件的损耗特性中的损耗值逆转时的电流值设为第二电流I2。在电流值小于第二电流I2时,开关元件的损耗特性一方更小。将该区域设为“低电流区域A”。另外,在电流值大于第二电流I2时,寄生二极管的损耗特性一方更小。将该区域设为“高电流区域B”。此外,第二电流I2的值被保持于控制部10的运算器或者保持于控制部10可读取的存储器。此外,控制部10可读取的存储器也可以处于控制部10的外部。 在开关元件是MOSFET的情况下,MOSFET有可双向流过电流的特性即双向性。此处所称的双向性是指在对MOSFET的栅极提供导通指令时,针对从漏极朝向源极的方向以及从源极朝向漏极的方向的任意一个都为导通状态的特性,即开关元件中可双向流过电流的特性。该特性是与双极性晶体管、IGBT这样的仅能够使电流在一个方向上流通的开关元件不同的特性。在利用该特性的情况下,在图12所示的低电流区域A中,在寄生二极管或者反向并联二极管中流过电流的定时,不使用这些二极管,而进行使电流在开关元件中流通。这样的流通控制被称为同步整流。如果在低电流区域A中应用同步整流,则与不使用同步整流的情况相比,能够降低导通损耗,所以能够改善直流电源装置100的效率。 此外,在图2所示的第一电流I1与图12所示的第二电流I2之间无直接的关联性。因此,第一电流I1和第二电流I2的大小关系既有I1>I2的情况也有I1 接下来,参照图13至图16的附图,说明实施方式1中的桥电路3主动动作时的电流路径。 图13是示出实施方式1中的桥电路3主动动作时的电流路径的第一图。在图13中示出:电源电压为正极性、并且进行同步整流时的经由电抗器2的交流电源1的短路路径。此外,如图13所示,将交流电源1的上侧的端子为正电位时设为电源电压的极性为正。另外,将交流电源1的上侧的端子为负电位时设为电源电压的极性为负。另外,将电源电压的极性为正时称为“正极性”,将电源电压的极性为负时称为“负极性”。 图13所示的状态对应于在图11的动作波形中第一驱动脉冲Xa为“截止”、第二驱动脉冲Xb为“导通”、第三驱动脉冲Ya为“截止”、第四驱动脉冲Yb为“导通”的状态。由此,第一下支路元件312的开关元件S2和第二下支路元件322的开关元件S4被控制为导通,第一上支路元件311的开关元件S1和第二上支路元件321的开关元件S3被控制为截止。此时,如图13所示,在交流电源1、电抗器2、第一下支路元件312的开关元件S2、第二下支路元件322的开关元件S4、交流电源1的路径中流过电流。由此,在电抗器2中积蓄能量。 图14是示出实施方式1中的桥电路3主动动作时的电流路径的第二图。在图14中,示出电源电压是正极性并且进行同步整流时的、针对平滑电容器4的充电路径。 图14所示的状态与图11的动作波形中第一驱动脉冲Xa为“导通”、第二驱动脉冲Xb为“截止”、第三驱动脉冲Ya为“截止”、,第四驱动脉冲Yb为“导通”的状态对应。由此,第一上支路元件311的开关元件S1和第二下支路元件322的开关元件S4被控制为导通,第一下支路元件312的开关元件S2和第二上支路元件321的开关元件S3被控制为截止。此时,如图14所示,在交流电源1、电抗器2、第一上支路元件311的开关元件S1、平滑电容器4、第二下支路元件322的开关元件S4、交流电源1的路径中流过电流。由此,平滑电容器4被充电。另外,此时,通过利用积蓄于电抗器2的能量,能够使平滑电容器4的充电电压高于电源电压即升压。 图15是示出实施方式1中的桥电路3主动动作时的电流路径的第三图。在图15中,示出电源电压为正极性、且不进行同步整流时的经由电抗器2的交流电源1的短路路径。 在图15中,第一驱动脉冲Xa为“截止”,第二驱动脉冲Xb为“导通”,第三驱动脉冲Ya为“截止”,第四驱动脉冲Yb为“截止”。与图13的不同点在于第四驱动脉冲Yb为“截止”的点。由此,第一下支路元件312的开关元件S2被控制为导通,第一上支路元件311的开关元件S1、第二上支路元件321的开关元件S3以及第二下支路元件322的开关元件S4被控制为截止。此时,如图15所示,在交流电源1、电抗器2、第一下支路元件312的开关元件S2、第二下支路元件322的二极管D4、交流电源1的路径中流过电流。 图16是示出实施方式1中的桥电路3主动动作时的电流路径的第四图。在图16中,示出电源电压是正极性并且不进行同步整流时的针对平滑电容器4的充电路径。 在图16中,第一驱动脉冲Xa为“导通”,第二驱动脉冲Xb为“截止”,第三驱动脉冲Ya为“截止”,第四驱动脉冲Yb为“截止”。与图14的不同点在于第四驱动脉冲Yb为“截止”的点。由此,第一上支路元件311的开关元件S1被控制为导通,第一下支路元件312的开关元件S2、第二上支路元件321的开关元件S3以及第二下支路元件322的开关元件S4被控制为截止。此时,如图16所示,在交流电源1、电抗器2、第一上支路元件311的开关元件S1、平滑电容器4、第二下支路元件322的二极管D4、交流电源1的路径中流过电流。 此外,如上所述,根据在直流电源装置100中使用的电抗器2的特性和在桥电路3中使用的开关元件的特性决定在高频开关模式时是否积极地进行同步整流即可。即,在通过同步整流获得降低导通损耗的效果的情况下,在高频开关模式时进行同步整流为更优选的实施方式。 以上,在图13至图16中,说明电源电压是正极性的情况下的半周期中的桥电路3的主动动作,但关于电源电压是负极性的情况的半周期,也为同样的动作。在电源电压是负极性的情况下,仅进行动作的支路元件上下颠倒,省略此处的详细的说明。 接下来,参照图17以及图18的附图说明实施方式1中的桥电路3进行被动动作时的电流路径。 图17是示出实施方式1中的桥电路3进行被动动作时的电流路径的第一图。在图17中,示出电源电压是正极性、并且进行同步整流时的针对平滑电容器4的充电路径。 在图17中,第一驱动脉冲Xa为“导通”,第二驱动脉冲Xb为“截止”,第三驱动脉冲Ya为“截止”,第四驱动脉冲Yb为“导通”。由此,第一上支路元件311的开关元件S1和第二下支路元件322的开关元件S4被控制为导通,第一下支路元件312的开关元件S2和第二上支路元件321的开关元件S3被控制为截止。此时,如图17所示,在交流电源1、电抗器2、第一上支路元件311的开关元件S1、平滑电容器4、第二下支路元件322的开关元件S4、交流电源1的路径中流过电流。由此,平滑电容器4被充电。 此外,图17所示的电流路径与图14所示的例子相同,但开关元件的动作周期不同。在图17的情况下,第一上支路元件311的开关元件S1和第二下支路元件322的开关元件S4都被以电源周期进行开关控制。另一方面,在图14的情况下,第二下支路元件322的开关元件S4被以电源周期进行开关控制,第一上支路元件311的开关元件S1被以载波周期进行开关控制。 图18是示出实施方式1中的桥电路3进行被动动作时的电流路径的第二图。在图18中,示出电源电压是正极性、并且不进行同步整流时的针对平滑电容器4的充电路径。 在图18中,第一驱动脉冲Xa、第二驱动脉冲Xb、第三驱动脉冲Ya以及第四驱动脉冲Yb都为“截止”。与图17的不同点在于,第一驱动脉冲Xa以及第四驱动脉冲Yb都为“截止”的点。由此,第一上支路元件311的开关元件S1、第一下支路元件312的开关元件S2、第二上支路元件321的开关元件S3以及第二下支路元件322的开关元件S4都被控制为截止。此时,如图18所示,在交流电源1、电抗器2、第一上支路元件311的二极管D1、平滑电容器4、第二下支路元件322的二极管D4、交流电源1的路径中流过电流。 此外,如上述图12所示,在一般的开关元件中的电流-损耗特性中,在电流值小于第二电流I2时,开关元件的损耗特性一方更小。在本实施方式中,应用整流模式的动作区域是电流值小于第二电流I2的区域。另外,同步整流是电源周期下的开关控制,开关损耗也不变大。因此,通过并用同步整流,能够改善直流电源装置100的效率。 此外,在作为与开关元件反向并联连接的二极管使用损耗小的二极管而并非使用寄生二极管的情况下等,也可以进行不并用同步整流的被动动作。 以上,在图17以及图18中,说明了电源电压是正极性的情况下的半周期中的桥电路3的被动动作,但关于电源电压是负极性的情况下的半周期,也为同样的动作。在电源电压是负极性的情况下,仅进行动作的支路元件的上下颠倒,省略此处的详细的说明。 接下来,参照图19以及图20的附图,说明通过实施方式1的直流电源装置100得到的效果。图19是用于说明实施方式1的直流电源装置100的效果的第一图。图20是用于说明实施方式1的直流电源装置100的效果的第二图。 在图19中,横轴表示电抗器电流,纵轴表示电抗器损耗。另外,在图20中,横轴表示电抗器电流,纵轴表示转换效率。此外,效率是指,以输入电力为基准的输出电力的转换效率。另外,在图19以及图20中,实线是应用实施方式1的电抗器的情况下的桥电路中的电抗器损耗或者效率的特性,虚线是应用基准电抗器的情况下的桥电路中的电抗器损耗或者效率的特性。 实施方式1的电抗器的特性如图2所示。作为基准电抗器,设想电感值固定(=L1)的例子。在图19以及图20的横轴中,与图2同样地示出第一电流I1。此外,在电抗器损耗以及效率的比较中,因为将比较的条件设为相同,所以实施方式1以及基准电抗器都在小于第一电流I1的区域中执行进行同步整流的被动动作,在第一电流I1以上的区域中执行进行同步整流的主动动作。 如图19所示,在基准电抗器的情况下,桥电路中的电抗器损耗相对电抗器电流以二次函数的形式增加。相对于此,在实施方式1的电抗器的情况下,如图2所示,电抗器的电感值具有相对电抗器电流以倒L字形下垂的特性,被设定为特别适合于高负载的动作区域的电感值。电抗器电流大于第一电流I1的动作区域是此处所称的高负载的动作区域。由此,如图19所示,特别是在高负载的动作区域中,能够大幅降低电抗器损耗。另外,如图20所示,由于能够降低电抗器损耗,所以能够改善转换效率。 如以上说明,在实施方式1的直流电源装置中,作为连接于交流电源与桥电路之间的电抗器,使用随着交流电流的增加而电感值变小、并且如果交流电流超过第一电流则电抗器的电感值小于电抗器中未流过电流时的电感值的1/3的特性的电抗器。而且,桥电路在交流电流的检测值是第1电流以上时进行主动动作,在交流电流的检测值小于第1电流时进行被动动作。由此,特别是在高负载的动作区域中,电抗器损耗降低。 另外,实施方式1的直流电源装置能够降低电抗器损耗,所以能够抑制电抗器发热。由此,相比于匹配轻负载的动作区域中的高次谐波规定而选定电抗器的电感值的情况,能够实现电抗器的小型化。 实施方式2. 图21是示出实施方式2的直流电源装置100A的第一结构的电路图。实施方式2的直流电源装置100A是在图1所示的实施方式1的直流电源装置100的结构中,将电抗器2置换为第一电抗器2A和第二电抗器2B这2个电抗器的结构。此外,其他结构与图1相同或者等同,对同一或者等同的结构部附加同一符号,省略重复的说明。 图22是示出实施方式2中的第一电抗器2A的电感值的电流特性的图。图23是示出实施方式2中的第二电抗器2B的电感值的电流特性的图。 在图22中,L4是未流过电抗器电流时的电感值,且还是第一电抗器2A的电感值的最大值。L4的值是几mH至十几mH。另外,关于第一电抗器2A的电感值,相对电抗器电流的增加大致维持L4的电感值,另一方面,在电抗器电流即将达到第一电流I1之前,电感值急剧降低。即,实施方式1中的电抗器2具有随着接近第一电流I1而电感值相对电抗器电流以倒L字形下垂的特性。这样的下垂特性能够通过使第一电抗器2A具备以第一电流I1饱和的特性来实现。 在此,L5的值被设定为L4的值的1/1000以下的值。即,设为在L4与L5之间有下式所示的关系。 L5≤L4/1000……(2) 如图23所示,另外,实施方式2中的第二电抗器2B的电感值在桥电路3的动作区域的全域具有平坦的特性。在此,平坦的特性是指,如果动作区域的全域中的第二电抗器2B的电感值的变化相对第二电抗器2B的电感值的最大值L6为10%以内,则可以视为平坦的特性。换言之,在桥电路3的动作区域的全域中,如果第二电抗器2B的电感值的最小值是第二电抗器2B的电感值的最大值L6的90%以上,则可以视为平坦的特性。 接下来,说明用于通过具备图22所示的特性的第一电抗器2A和具备图23所示的特性的第二电抗器2B获得图2所示的电流特性的具体例。 首先,在第二电抗器2B的电感值的最大值L6与第一电抗器2A的电感值的最大值L4之间存在下式所示的关系。 L6=L4/2……(3) 在图21中,第一电抗器2A和第二电抗器2B在电路上串联连接。因此,第一电抗器2A与第二电抗器2B之和为将第一电抗器2A和第二电抗器2B合起来的整体的电感值。 在此,在整流模式时的动作区域中,将电抗器电流比较小时的整体的电感值设为Lt1,将第一电流I1时的整体的电感值设为Lt2。这些Lt1、Lt2能够概略地通过如下式换算。 Lt1=L4+L6 =2×L6+L6 =3×L6……(4) Lt2=L5+L6 ≈0+L6 =L6……(5) 根据上述(4)、(5)式,在Lt1与Lt2之间下式的关系成立。 Lt1:Lt2=3:1……(6) 在实施方式1中,上述(6)式的关系与未流过电抗器电流时的电感值L1和第一电流I1下的电感值L3的关系相同。因此,将图22所示的特性的第一电抗器2A和图23所示的特性的第二电抗器2B串联连接的图21的结构为与图1等效的结构。 此外,上述(3)式所示的例子是用于使上述(6)式的关系与上述(1)式的关系一致的一个例子,不限定于该例子。例如,第一电抗器2A的电感值的最大值L4的1/2和第二电抗器2B的电感值的最大值L6之间的差值、与第一电抗器2A的电感值的最大值L4的1/2之比优选为±10%的范围内。 上述关系能够用下式表示。 -0.1≤{(L4)/2-L6}/{(L4)/2}≤0.1……(7) 另外,如果使上述(7)式变形,则能够如下式所示。 0.45×L4≤L6≤0.55×L4……(8) 根据上述(8)式可知,将第二电抗器2B的电感值的最大值L6设定为第一电抗器2A的电感值的最大值L4的45%至55%的范围内的值即可。 另外,图24是示出实施方式2的变形例的直流电源装置100B的结构的电路图。实施方式2的直流电源装置100B是在图21所示的实施方式2的直流电源装置100A的结构中,将作为一方的电抗器的第一电抗器2A与连接点3a连接、将作为另一方的电抗器的第二电抗器2B与连接点3b连接、并与交流电源1连接的结构。因此,图24的结构是与图1以及图21等效的结构。 如以上说明的那样,在实施方式2的直流电源装置中,利用第一电抗器和第二电抗器构成连接于交流电源与桥电路之间的电抗器。第一电抗器具有如下特性:随着交流电流接近第一电流,第一电抗器的电感值相对交流电流以倒L字形下垂。另外,第二电抗器在桥电路的动作区域的全域具有平坦的特性。由此,能够比较简易地实现在实施方式1的图2中说明的电感值的电流特性。 另外,实施方式2的直流电源装置利用第一电抗器和第二电抗器这样的2个电抗器实现,所以能够分散来自电抗器的发热量。由此,能够抑制装置内的热不均,所以能够得到热设计变得容易的效果。 此外,在图21以及图24的例子中,分别用一个第一电抗器以及第二电抗器实现图2所示的特性,但第一电抗器以及第二电抗器中的至少一个也可以包括多个电抗器。由此,利用至少3个以上的电抗器实现图2所示的特性。通过使电抗器的数量为3个以上,能够进一步分散来自电抗器的发热量。 实施方式3. 在实施方式1以及实施方式2中说明的直流电源装置能够应用于对逆变器供给直流电力的马达驱动控制装置。以下,说明将在实施方式1中说明的直流电源装置100应用于马达驱动控制装置的应用例。 图25是示出将在实施方式1中说明的直流电源装置100应用于马达驱动控制装置101的例子的图。图25所示的实施方式3的马达驱动控制装置101具有实施方式1的直流电源装置100和逆变器500a。如上所述,直流电源装置100是将交流电力转换为直流电力的装置。逆变器500a是将从直流电源装置100输出的直流电力转换为交流电力的装置。 对逆变器500a的输出侧连接马达500b。逆变器500a通过将转换后的交流电力供给到马达500b来驱动马达500b。 图25所示的马达驱动控制装置101能够应用于诸如送风机、压缩机以及空气调和机的产品。 图26是示出将图25所示的马达驱动控制装置101应用于空气调和机的例子的图。对马达驱动控制装置101的输出侧连接马达500b,马达500b与压缩要素504连结。压缩机505具备马达500b和压缩要素504。冷冻循环部506以包括四通阀506a、室内热交换器506b、膨胀阀506c以及室外热交换器506d的方案构成。 在空气调和机的内部循环的制冷剂的流路以如下方案构成:从压缩要素504经由四通阀506a、室内热交换器506b、膨胀阀506c、室外热交换器506d,再次经由四通阀506a,返回到压缩要素504。马达驱动控制装置101从交流电源1接受交流电力的供给,使马达500b旋转。通过马达500b旋转,压缩要素504执行制冷剂的压缩动作,能够使制冷剂在冷冻循环部506的内部循环。 此外,在图25中,示出将在实施方式1中说明的直流电源装置100应用于马达驱动控制装置101的例子,但还能够将在实施方式2中说明的直流电源装置100A、100B应用于马达驱动控制装置101。 根据实施方式3的马达驱动控制装置,构成为具备实施方式1的直流电源装置或者实施方式2的直流电源装置。由此,在应用实施方式3的马达驱动控制装置的送风机、压缩机以及空气调和机的产品中,能够享受实施方式1或者实施方式2中说明的效果。 另外,以上的实施方式所示的结构是本发明的内容的一个例子,既能够与其他公知的技术组合,也能够在不脱离本发明的要旨的范围内,将结构的一部分省略或变更。

- 直流电源装置、马达驱动控制装置、送风机、压缩机及空气调和机

- 直流电源装置、马达驱动装置、送风机、压缩机以及空气调节机