一种锁扣单、双枪自动焊接设备

文献发布时间:2023-06-19 10:25:58

技术领域

本发明涉及焊接设备领域,具体是指一种锁扣单、双枪自动焊接设备。

背景技术

现在国内生产的螺旋管桩管常见的焊接方式主要包括:手工焊接二氧化碳气体保护焊、手工焊条焊接埋弧焊接、大型自动小车固定轨道焊接等

现在国内目前焊接的方式主要原因包括:需要大量人工、耗时耗力、焊道成型不稳定、焊缝隙粗细不均匀、焊丝焊材使用消耗不稳定、焊接后由于焊缝不达标返修量大。如常见的焊缝尺寸不合要求、裂纹、气孔、焊瘤、弧坑、咬边、加渣、未焊透正常成型焊道是整条走向流畅、成型稳定、焊道粗细匀称、外观反复修补才能达到行业标,同时传统方法针对20米以下的螺旋桩管焊接,需要多人同时协同操作、导致生产成本较高、焊工耗时耗力而导致工作效率低下,同时作业现场由于受环境变化人员思想波动大导致操作不安全、现场容易发生小事故、触电、弧光伤害等等。

基于上述描述,传统焊法的缺点主要如下:

1、所需焊接人员及辅助人员多、场地大。

2、操作不稳定、焊接时间长、单条焊缝需要两人同时作业进行焊接。

3、两人同时作业、弧光伤害大、场地大、人多同时焊接、安全隐患大。

4、需要大量人工、耗时耗力、焊道成型不稳定、焊缝粗细不均匀、返修量大。

5、员工长期焊接产生的废烟、强光、颗粒物、紫外线、电磁辐射等等对身体存在一定的危害。

6、手工焊接时焊丝使用量0.45Kg/米,造成了不必要的焊丝浪费。

7、手工焊接锁扣由于单道施焊作业、导致焊件焊接不均匀、加热冷却不一即易导致产生钢管锁扣的伸缩变形、角变形、弯曲变形、波浪变形、扭曲变形的问题。

8、目前各生产厂家生产出的锁扣偏差较大,现有技术固定式自动焊接无法满足在螺旋焊管上焊接锁扣工艺

因此,一种用于解决上述问题的锁扣单、双枪自动焊接设备成为整个社会亟待解决的技术问题。

发明内容

为解决上述技术问题,本发明提供的技术方案为:一种锁扣单、双枪自动焊接设备,包括螺旋焊管和焊车,所述焊车设置在螺旋焊管上方,所述焊车包括支撑板、真空轮胎行走轮、行走固定轮和减速电机,所述行走固定轮设置在支撑板的前侧,所述真空轮胎行走轮设置在支撑板的后侧,所述真空轮胎行走轮之间设置有连接轴,所述连接轴上设置有减速机转换器,所述减速机转换器设置在减速电机的下方,所述减速电机的前侧连接在支撑板的侧面,所述支撑板的前侧设置活动连接的第一焊机焊枪和第二焊机焊枪,所述支撑板上设置有焊机机头,所述焊机机头上设置有第一焊机送丝机和第二焊机送丝机,所述第一焊机焊枪和第二焊机焊枪与焊机机头连接。

进一步地,所述支撑板上设置有固定轴,所述固定轴上设置有第一连接环,所述第一连接环上焊接设置有第二连接环,所述第二连接环用于第一焊机送丝机、第二焊机送丝机的套接。

进一步地,所述第一连接环和第二连接环均设置有两组,所述第一连接环套接在固定轴上。

进一步地,所述支撑板的侧面焊接设置有支撑架。

进一步地,所述支撑板的前侧焊接设置有挡板,所述挡板设置在第一焊机焊枪和第二焊机焊枪的外侧,所述挡板的底部设置有凹槽,所述螺旋焊管上设置有与凹槽适配的凸起。

进一步地,所述焊机机头设置有两组,分别与第一焊机送丝机、第二焊机送丝机连接。

进一步地,所述真空轮胎行走轮和行走固定轮均设置有两组。

进一步地,所述焊机为二氧化碳气体保护焊机。

进一步地,所述支撑板的底部设置有辅助导向轮和固定轮。

发明与现有技术相比的优点在于:本发明采用上述结构,具备以下优点:

1、操作设备简单:1台设备即可单独作业。

2、操作稳定、焊接时间短、单人单次同时可以焊接两条20米焊缝。

3、安全隐患小、一人一台机器。

4、正常成型焊道是整条走向流畅、成型稳定、焊道粗细大小匀称、外观修补缺陷几乎为零。

5、基本实现自动化、对身体伤害的降低、只在施焊开始时进行微调整、观察。

6、自动焊接机焊接焊丝使用量减少,节约焊丝,降低成本。

7、自动焊接机焊接时同时对钢管锁扣进行一次成型焊接、彻底解决了焊接产生的焊件焊接不均匀、加热冷却不一的变形问题。

8、本发明的焊枪可以根据需要进行上下、左右、前后位置的调节。

附图说明

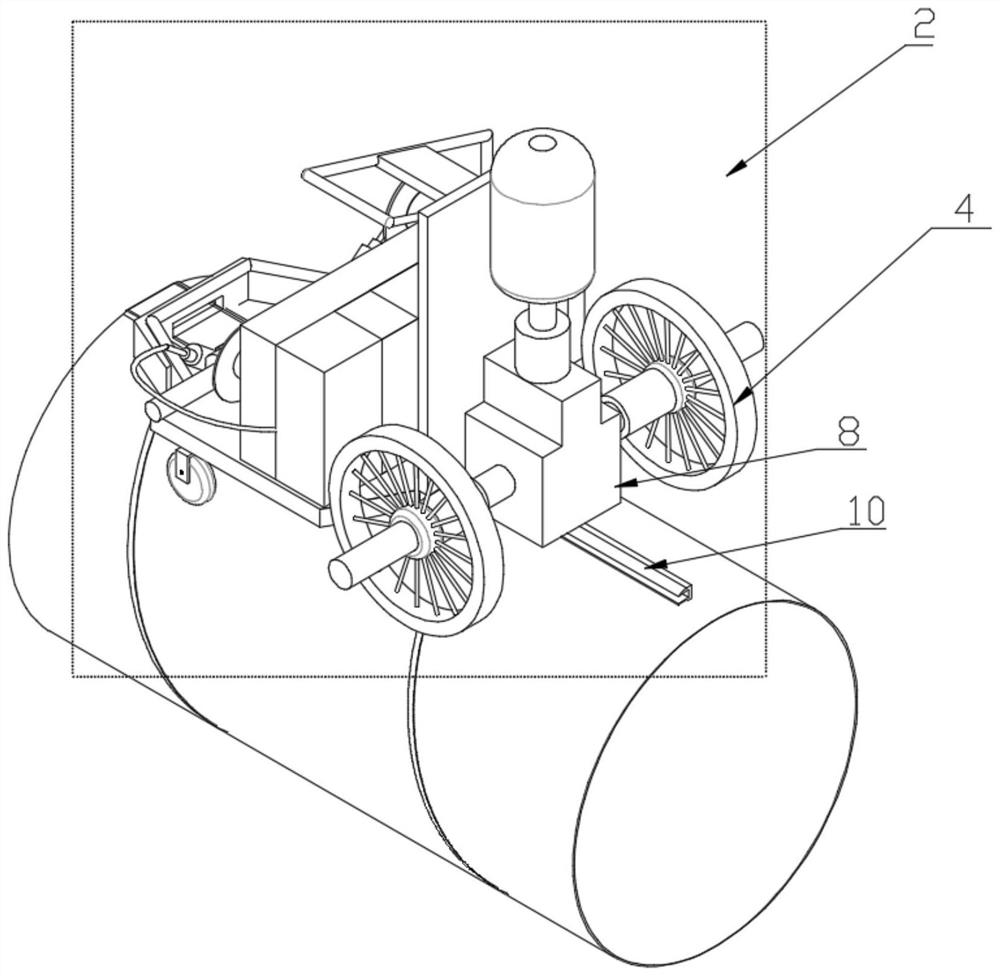

图1是本发明一种锁扣单、双枪自动焊接设备的结构示意图一;

图2是本发明一种锁扣单、双枪自动焊接设备的结构示意图二;

图3是本发明一种锁扣单、双枪自动焊接设备的结构示意图三;

图4是本发明一种锁扣单、双枪自动焊接设备的侧视图;

图5是图2中A处的局部放大图;

图6是图4中B处的局部放大图;

图7是锁扣的示意图。

如图所示:1、螺旋焊管,2、焊车,3、支撑板,4、真空轮胎行走轮,5、行走固定轮,6、减速电机,7、连接轴,8、减速机转换器,9、第一焊机焊枪,10、第二焊机焊枪,11、第一焊机送丝机,12、第二焊机送丝机,13、焊机机头,14、固定轴,15、第一连接环,16、第二连接环,17、支撑架,18、挡板,19、凹槽,20、凸起,21、辅助导向轮,22、固定轮。

具体实施方式

下面结合附图对本发明做进一步的详细说明。

结合附图,对本发明进行详细介绍。

本发明在具体实施时提供了一种锁扣单、双枪自动焊接设备,包括螺旋焊管1和焊车2,所述焊车2设置在螺旋焊管1上方,所述焊车2包括支撑板3、真空轮胎行走轮4、行走固定轮5和减速电机6,所述行走固定轮5设置在支撑板3的前侧,所述真空轮胎行走轮4设置在支撑板3的后侧,所述真空轮胎行走轮4之间设置有连接轴7,所述连接轴7上设置有减速机转换器8,所述减速机转换器8设置在减速电机6的下方,所述减速电机6的前侧连接在支撑板3的侧面,所述支撑板3的前侧设置活动连接的第一焊机焊枪9和第二焊机焊枪10,所述支撑板3上设置有焊机机头13,所述焊机机头13上设置有第一焊机送丝机11和第二焊机送丝机12,所述第一焊机焊枪9和第二焊机焊枪10与焊机机头13连接。

所述支撑板3上设置有固定轴14,所述固定轴14上设置有第一连接环15,所述第一连接环15上焊接设置有第二连接环16,所述第二连接环16用于第一焊机送丝机11、第二焊机送丝机12的套接。所述第一连接环15和第二连接环16均设置有两组,所述第一连接环15套接在固定轴14上。所述支撑板3的侧面焊接设置有支撑架17。所述支撑板3的前侧焊接设置有挡板18,所述挡板18设置在第一焊机焊枪9和第二焊机焊枪10的外侧,所述挡板18的底部设置有凹槽19,所述螺旋焊管1上设置有与凹槽19适配的凸起20。所述焊机机头13设置有两组,分别与第一焊机送丝机11、第二焊机送丝机12连接。所述真空轮胎行走轮4和行走固定轮5均设置有两组。所述支撑板3的底部设置有辅助导向轮21和固定轮22

本发明一种锁扣单、双枪自动焊接设备的具体实施过程如下:本发明在使用时,螺旋焊管1的设置,可以保证焊接导向始终保持一条直线运行,确保焊接装置在行走时的对中稳定性进行有效焊接。

由于第一焊机焊枪9和第二焊机焊枪10的设置,使用者可以根据需要进行单枪或者双枪进行自动焊接;第一焊机焊枪9和第二焊机焊枪10通过第一连接环15和第二连接环16进行左右移动和上下移动,通过焊车的移动实现前后移动。真空轮胎行走轮4起到辅助支撑,弹性减压的效果;行走固定轮5的设置,起到稳定焊接速度通过螺旋焊道爬坡度而提供有效的稳定性。将焊接设备放到所焊接的原材料(即螺旋桩钢管)上面即可实现对锁扣的单、双面焊缝均可自动焊接的操作方法,利用人工观察手动微调整焊接电流、电压、焊枪施焊工件距离远近的调整、焊接后的焊缝是整条走向流畅、焊缝成型稳定、焊道粗细大小匀称、外观修补缺陷几乎为零。本发明的结构简单,降低了焊接成本,适宜推广使用。

作为本发明的进一步阐述,本发明专利用于专业焊接锁扣和形状类似的钢材成型材料。因锁扣作为钢板桩一部分,目前各生产厂家生产出的锁扣偏差较大,原有行业中固定式自动焊接无法满足在螺旋焊管上焊接锁扣工艺。

作为本发明的进一步阐述,本发明利用橡胶轮柔性缓冲,解决了过焊道时焊缝跑偏

作为本发明的进一步阐述,本发明利用三角定位原理,利用尼龙棒(钢制轮)品,加工成凹轮骑在锁扣上进行行走定位,即使、锁扣大小偏差,但可通过高低可调节,另外两个定位点就是依托加紧轮在锁扣两边滑动调节,起稳定跑偏和安全固定。

作为本发明的进一步阐述,本发明专利解决了人工或者原有单边焊接热变形问题。

作为本发明的进一步阐述,本发明通过自动调速可通过不同用户对焊缝的要求通过调整行走速度和电流控制焊缝的饱满。

作为本发明的进一步阐述,减少了焊工职业病的发生。

作为本发明的进一步阐述,人工焊焊丝消耗在0.45kg/m,本发明工艺大大降低成本实现0.3kg/m,降低成本明显。

上述结构只是本发明的实施方式之一,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

- 一种锁扣单、双枪自动焊接设备

- 一种锁扣单、双枪自动焊接设备