刹车片内外副成对磨削机器人

文献发布时间:2023-06-19 10:30:40

技术领域

本发明涉及一种刹车片内外副成对磨削机器人。

背景技术

盘式制动刹车片是通过内外两侧刹车片形成刹车片副对制动盘进行摩擦制动,刹车片与制动盘同心安装,制动时从内外两侧同时与制动盘接触,实现对制动盘的夹紧制动。

在刹车片制造过程中,需要对刹车片进行打磨,以保证其与制动盘的有效接触,以获得最佳制动力,但是目前的刹车片打磨通常是通过磨削砂轮沿着直线方向对其表面进行打磨,只能对刹车片单独磨削加工,无法成对加工,往往导致内外两侧刹车片磨削纹路及厚度的差异,造成制动过程中产生异响、震动等非正常状况。

发明内容

本发明的目的在于克服以上所述的缺点,提供一种刹车片内外副成对磨削机器人。

为实现上述目的,本发明的具体方案如下:

一种刹车片内外副成对磨削机器人,包括U形支架、对称设于U形支架两端的两个进料槽道、对称设于U形支架两端的两个出料槽道、对称转动设于U形支架两端的两个移料机构、设于U形支架底部的滑台机构、设于滑台机构上的磨削机构以及设于磨削机构上的上下料机构;所述出料槽道位于所述进料槽道的下方;所述移料机构用于固定待加工刹车片以及带动待加工刹车片步进旋转;所述滑台机构用于带动所述磨削机构沿直线运动;所述磨削机构用于对所述移料机构上固定的待加工刹车片进行磨削打磨;所述上下料机构用于将所述进料槽道上的待加工刹车片转移至所述移料机构上以及用于将所述移料机构上经由磨削机构打磨完成的刹车片转移至所述出料槽道上。

本发明进一步地,所述移料机构包括移料盘、移料电机、移料支架、拨销、槽轮和分油座;所述移料盘转动连接在所述U形支架的内侧;所述移料盘上设有至少一个刹车片槽位;所述移料支架固定在所述U形支架的外侧;所述移料电机设于所述移料支架上;所述拨销传动连接在所述移料电机的输出端上;所述槽轮固定套接在所述移料盘上、并位于所述U形支架的外侧;所述分油座设于所述U形支架的外侧,所述分油座的中部垂直延伸有中心分油轴;所述中心分油轴沿所述移料盘的轴向活动伸入移料盘内,所述中心分油轴的自由端端部与所述移料盘之间形成有进油腔和出油腔;所述分油座内开设有与所述进油腔连通的进油管道以及与所述出油腔连通的出油管道;其中,所述移料盘分别在每个所述刹车片槽位的两端均对应设置有压紧柱塞油缸;对应的两个所述压紧柱塞油缸共同通过一个Y形油道与进油腔或出油腔连通;所述压紧柱塞油缸用于压紧或松开位于所述刹车片槽位上的待加工刹车片。

本发明进一步地,所述移料盘在靠近周缘的位置上沿周向间隔设有两个以上的刹车片槽位。

本发明进一步地,所述磨削机构包括磨削基座、旋转主轴、两个滑动轴、两个砂轮片、旋转驱动电机、进给螺杆电机以及两个进给滑板;所述磨削基座设于所述滑台机构的输出端上;所述旋转主轴的两端分别转动连接在所述磨削基座上;所述旋转驱动电机设于所述磨削基座上;所述旋转驱动电机的输出端与所述旋转主轴传动连接;所述进给螺杆电机设于所述磨削基座上;所述进给螺杆电机具有两个对称设置的动力输出端;所述两个进给滑动板的一端分别对应连接在所述进给螺杆电机的两个动力输出端上;所述两个滑动轴的一端分别对应滑动套入所述旋转主轴的两端,并均可随所述旋转主轴同步旋转;所述两个滑动轴的另一端分别对应转动穿设于所述两个进给滑板的另一端;所述两个砂轮片分别对应固定套接在所述两个滑动轴的另一端的端部上。

本发明进一步地,所述旋转驱动电机通过同步带轮组件与所述旋转主轴传动连接。

本发明进一步地,所述上下料机构包括上下料支座、上下料气缸、导向座、Y形角度推轴以及两个对称设置的上下料滑动架;所述上下料支架设于所述磨削机构上;所述上下料气缸设于所述上下料支座的顶面;所述导向座设于所述上下料支座的顶面;所述Y形角度推轴的竖直端活动穿过所述导向座后与所述上下料气缸的输出端连接;所述两个上下料滑动架的一端分别对应滑动套接在所述Y形角度推轴的两倾斜端上;所述上下料滑动架上下间隔延伸有两个与所述上下料支座的侧壁滑动连接的导向杆;位于上方的所述导向杆的自由端连接有磁性吸料头;位于下方的所述导向杆的自由端连接有推料头。

本发明进一步地,所述Y形角度推轴的竖直端与两倾斜端的交界位置凸设有三角凸台,所述上下料滑动架对应设有与所述三角凸台相配合的斜面。

本发明进一步地,所述进料槽道、出料槽道靠近所述U形支架的一端均设置有一对卡料弹片。

本发明进一步地,所述滑台机构包括滑台座、滑台电机、滚珠丝杆和滑台板;所述滑台座固定在所述U形支架上;所述滚珠丝杆安装在所述滑台座上;所述滑台电机固定在所述滑台座的一端;所述滑台电机的输出端与所述滚珠丝杆的一端连接;所述滑台板滑动连接在所述滑台座上,并与所述滚珠丝杆的螺母固定连接。

本发明的有益效果为:本发明通过设置上下料机构、滑台机构、磨削机构、两个移料机构相互配合完成刹车片内外副同步打磨,保证刹车片内外副的磨削纹路及厚度保持一致,避免制动过程中产生异响、震动等非正常状况。

附图说明

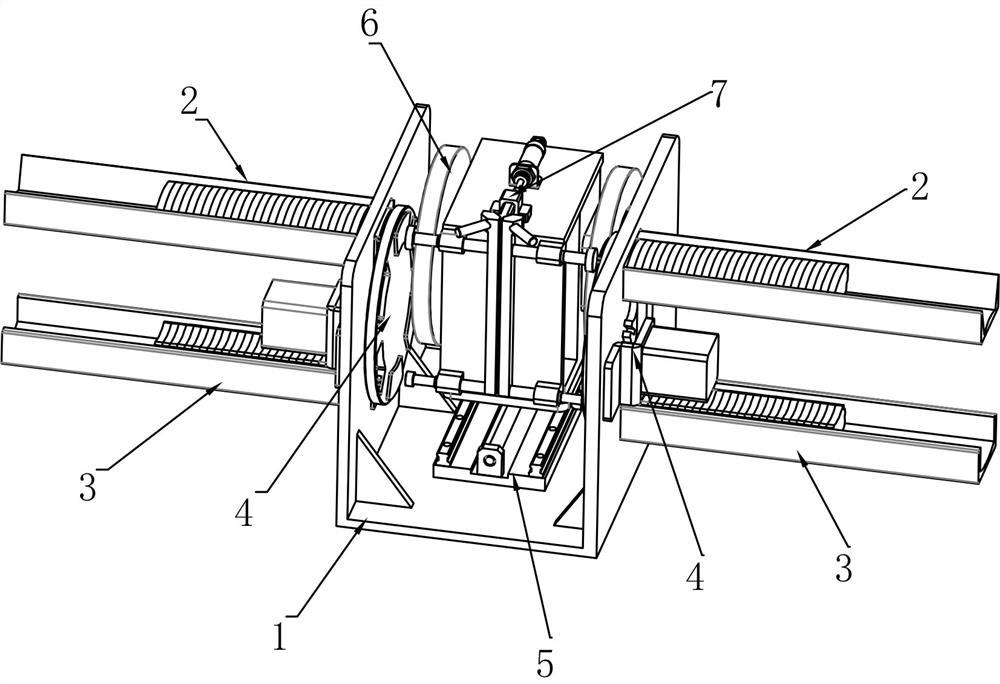

图1是本发明的立体图;

图2是本发明的另一视角的立体图;

图3是本发明的移料机构的立体图;

图4是本发明的移料机构的分解示意图;

图5是本发明的移料机构的部分结构示意图;

图6是本发明的磨削机构的立体图;

图7是本发明的磨削机构另一视角的立体图;

图8是本发明的磨削机构的剖视图;

图9是本发明的上下料机构的立体图;

图10是本发明的滑台机构的立体图;

图11是现有刹车片的立体图;

附图标记说明:1、U形支架;2、进料槽道;3、出料槽道;4、移料机构;41、移料盘;411、刹车片槽位;412、Y形油道;42、移料电机;43、移料支架;44、拨销;45、槽轮;46、分油座;461、中心分油轴;47、压紧柱塞油缸;5、滑台机构;51、滑台座;52、滑台电机;53、滚珠丝杆;54、滑台板;6、磨削机构;61、磨削基座;62、旋转主轴;63、滑动轴;64、砂轮片;65、旋转驱动电机;66、进给螺杆电机;67、进给滑板;7、上下料机构;71、上下料支座;72、上下料气缸;73、导向座;74、Y形角度推轴;75、上下料滑动架;751、导向杆;76、磁性吸料头;77、推料头。

具体实施方式

下面结合附图和具体实施例对本发明作进一步详细的说明,并不是把本发明的实施范围局限于此。

如图1至图11所示,本实施例所述的一种刹车片内外副成对磨削机器人,包括U形支架1、对称设于U形支架1两端的两个进料槽道2、对称设于U形支架1两端的两个出料槽道3、对称转动设于U形支架1两端的两个移料机构4、设于U形支架1底部的滑台机构5、设于滑台机构5上的磨削机构6以及设于磨削机构6上的上下料机构7;所述出料槽道3位于所述进料槽道2的下方;所述移料机构4用于固定待加工刹车片以及带动待加工刹车片步进旋转;所述滑台机构5用于带动所述磨削机构6沿直线运动;所述磨削机构6用于对所述移料机构4上固定的待加工刹车片进行磨削打磨;所述上下料机构7用于将所述进料槽道2上的待加工刹车片转移至所述移料机构4上以及用于将所述移料机构4上经由磨削机构6打磨完成的刹车片转移至所述出料槽道3上。

实际使用时,将待加工刹车片内外副分别放置在两个进料槽道2内,然后上下料机构7同步向两个进料槽道2内抓取待加工刹车片,并将抓取后的待加工刹车片同步放置在两个移料机构4上,然后两个移料机构4同步带动待加工刹车片旋转至加工工位,并对待加工刹车片进行固定,然后滑台机构5带动磨削机构6移动至与两个移料机构4上的待加工刹车片的位置对应,然后磨削机构6同步对该两个待加工刹车片进行打磨处理;打磨处理完成后,滑动机构带动磨削机构6退位,同时移料机构4带动打磨处理完成后的刹车片旋转至下料工位,然后上下料机构7将两个移料机构4上打磨处理完成后的刹车片转移至出料槽道3上;如此完成刹车片内外副的同步打磨。

本实施例通过设置上下料机构7、滑台机构5、磨削机构6、两个移料机构4相互配合完成刹车片内外副同步打磨,保证刹车片内外副的磨削纹路及厚度保持一致,避免制动过程中产生异响、震动等非正常状况。

基于上述实施例的基础上,进一步地,所述移料机构4包括移料盘41、移料电机42、移料支架43、拨销44、槽轮45和分油座46;所述移料盘41转动连接在所述U形支架1的内侧;所述移料盘41上设有至少一个刹车片槽位411;所述移料支架43固定在所述U形支架1的外侧;所述移料电机42设于所述移料支架43上;所述拨销44传动连接在所述移料电机42的输出端上;所述槽轮45固定套接在所述移料盘41上、并位于所述U形支架1的外侧;所述分油座46设于所述U形支架1的外侧,所述分油座46的中部垂直延伸有中心分油轴461;所述中心分油轴461沿所述移料盘41的轴向活动伸入移料盘41内,所述中心分油轴461的自由端端部与所述移料盘41之间形成有进油腔和出油腔;所述分油座46内开设有与所述进油腔连通的进油管道以及与所述出油腔连通的出油管道;其中,所述移料盘41分别在每个所述刹车片槽位411的两端均对应设置有压紧柱塞油缸47;对应的两个所述压紧柱塞油缸47共同通过一个Y形油道412与进油腔或出油腔连通;所述压紧柱塞油缸47用于压紧或松开位于所述刹车片槽位411上的待加工刹车片。

具体而言,在上料、下料时,处于上料工位和下料工位的刹车片槽位411两端的压紧柱塞油缸47通过Y形油道412与出油腔连通,以便刹车片上下料,上下料机构7将待加工刹车片转移至移料盘41上的刹车片槽位411内,然后移料电机42驱动拨销44转动,拨销44与槽轮45配合带动移料盘41步进旋转,随着移料盘41的旋转,压紧柱塞油缸47通过Y形油道412与进油腔连通,使得压紧柱塞油缸47朝向刹车片槽位411内伸出并将刹车片压紧固定;在下料时,移料盘41带动打磨处理完成后的刹车片旋转至下料工位,此时压紧柱塞油缸47通过Y形油道412再次与出油腔连接,使得压紧柱塞油缸47松开打磨完成的刹车片,然后上下料机构7将打磨完成后的刹车片转移至出料槽道3内。

基于上述实施例的基础上,进一步地,所述移料盘41在靠近周缘的位置上沿周向间隔设有两个以上的刹车片槽位411。优选地,刹车片槽位411的数量为六个,如此设置提高工作效率。

基于上述实施例的基础上,进一步地,所述磨削机构6包括磨削基座61、旋转主轴62、两个滑动轴63、两个砂轮片64、旋转驱动电机65、进给螺杆电机66以及两个进给滑板67;所述磨削基座61设于所述滑台机构5的输出端上;所述旋转主轴62的两端分别转动连接在所述磨削基座61上;所述旋转驱动电机65设于所述磨削基座61上;所述旋转驱动电机65的输出端与所述旋转主轴62传动连接;所述进给螺杆电机66设于所述磨削基座61上;所述进给螺杆电机66具有两个对称设置的动力输出端;所述两个进给滑动板的一端分别对应连接在所述进给螺杆电机66的两个动力输出端上;所述两个滑动轴63的一端分别对应滑动套入所述旋转主轴62的两端,并均可随所述旋转主轴62同步旋转;所述两个滑动轴63的另一端分别对应转动穿设于所述两个进给滑板67的另一端;所述两个砂轮片64分别对应固定套接在所述两个滑动轴63的另一端的端部上。本实施例中,优选地,所述旋转驱动电机65通过同步带轮组件与所述旋转主轴62传动连接,使得旋转驱动电机65与旋转主轴62的同步性好。

实际使用时,进给螺杆电机66经由两个进给滑板67分别驱动两个滑动轴63相对旋转主轴62伸出,两个滑动轴63分别带动两个砂轮片64朝向待加工刹车片伸出,直至与刹车片接触,然后旋转驱动电机65经由同步带轮组件驱动旋转主轴62旋转,旋转主轴62同步带动两个滑动轴63旋转,两个滑动轴63分别同步带动两个砂轮片64旋转,从而对待加工刹车片进行打磨处理,打磨处理完成后,进给螺杆电机66经由进给滑板67、滑动轴63带动两个砂轮片64收回,从而实现刹车片内外副的同步打磨,保证刹车片内外副打磨产生的磨削纹路以及磨削厚度的一致性。

基于上述实施例的基础上,进一步地,所述上下料机构7包括上下料支座71、上下料气缸72、导向座73、Y形角度推轴74以及两个对称设置的上下料滑动架75;所述上下料支架设于所述磨削机构6上;所述上下料气缸72设于所述上下料支座71的顶面;所述导向座73设于所述上下料支座71的顶面;所述Y形角度推轴74的竖直端活动穿过所述导向座73后与所述上下料气缸72的输出端连接;所述两个上下料滑动架75的一端分别对应滑动套接在所述Y形角度推轴74的两倾斜端上;所述上下料滑动架75上下间隔延伸有两个与所述上下料支座71的侧壁滑动连接的导向杆751;位于上方的所述导向杆751的自由端连接有磁性吸料头76;位于下方的所述导向杆751的自由端连接有推料头77。

实际使用时,上下料气缸72推动Y形角度推轴74伸出,Y形角度推轴74同时推动两个上下料滑动架75分别沿着Y形角度推轴74的倾斜端相背运动,且相对上下料支座71滑动伸出,各个导向杆751对应带动磁性吸料头76、推料头77伸出,此时磁性吸料头76依次穿过刹车片槽位411、U形支架1后伸入进料槽道2,将进料槽道2内的待加工刹车片磁性吸附住,而推料头77则对应将刹车片槽位411上打磨处理完成后的刹车片推入出料槽道3上,完成刹车片的下料动作,然后上下料气缸72拉动Y形角度推轴74收回,进而带动两个上下料滑动架75收回,两个上下料滑动架75各个带动磁性吸料头76、推料头77收回,随着刹车片从进料槽道2进入刹车片槽位411后,刹车片与刹车片槽位411的槽壁配合,使得刹车片与磁性吸料头76脱离,即刹车片被装填在刹车片槽位411内,如此完成上料动作;如此设置,实现上料和下料同步进行,效率更高,结构更合理。

基于上述实施例的基础上,进一步地,所述Y形角度推轴74的竖直端与两倾斜端的交界位置凸设有三角凸台,所述上下料滑动架75对应设有与所述三角凸台相配合的斜面。如此设置,便于Y形角度推轴74与两个上下料滑动架75紧密配合。

基于上述实施例的基础上,进一步地,所述进料槽道2、出料槽道3靠近U形支架1的一端均设置有一对卡料弹片。如此设置,以便对位于最外端的刹车片进行限位。

基于上述实施例的基础上,进一步地,所述滑台机构5包括滑台座51、滑台电机52、滚珠丝杆53和滑台板54;所述滑台座51固定在所述U形支架1上;所述滚珠丝杆53安装在所述滑台座51上;所述滑台电机52固定在所述滑台座51的一端;所述滑台电机52的输出端与所述滚珠丝杆53的一端连接;所述滑台板54滑动连接在所述滑台座51上,并与所述滚珠丝杆53的螺母固定连接。

实际使用时,滑台电机52驱动滚珠丝杆53转动,滚珠丝杆53的螺母带动滑台板54移动,滑台板54带动整个磨削机构6移动,从而实现磨削机构6的进给,使得砂轮片64与移料盘41同轴。

以上所述仅是本发明的一个较佳实施例,故凡依本发明专利申请范围所述的构造、特征及原理所做的等效变化或修饰,包含在本发明专利申请的保护范围内。

- 刹车片内外副成对磨削机器人

- 具有多个成对刹车片同步磨削机器人的打磨床整机