多自由度无铆钉铆接装置

文献发布时间:2023-06-19 10:40:10

技术领域

本发明涉及金属材料机械连接成型工艺技术领域,具体涉及一种多自由度无铆钉铆接装置。

背景技术

无铆钉连接铆接是采用压力设备(气动或气动液压)和专用模具将两层或多金属板件冷挤压成型,形成具有一定抗拉和抗剪强度的内部镶嵌连接点的连接方式,具有诸多优点:1连接点牢固可靠;没有原料消耗和不需要辅助材料;超越了金属材质局限和厚度局限;可以形成圆点和巨型点连接;连接区域没有热应力;不会损伤工件表面的保护层;不需要预先或事后处理,允许有夹层和多层连接;工作环境好,没有灰尘毒烟排放,没有噪音;操作简单,消耗低,维修费少。适合于钢板、不锈钢板、铝板及非金属夹层的连接。

无铆钉铆接在我们的生活中应用非常广泛,我们常见的采用无铆钉铆接连接的典型零件有:车顶窗、保险杠、排气管、油箱、制动器罩壳、车门、仪表框架、发动机支架、发动机罩壳、车尾盖板、冷却器、座椅、摇窗机、消声器、冰箱门、洗衣机壳体、风机壳体、复印机机座、计算机壳体、牙医机外壳等等。

现有技术中的无铆钉铆接装置的加工位置都是固定的,难以灵活运用于大体积复杂结构覆盖件表面的连接加工中,使得该技术的运用存在很大限制,例如在白铁车身覆盖件的加工中,白车身异质材料连接工艺成为汽车轻量化及节能减排中的重要手段,作为在异质材料连接中有着优越性能的无铆钉铆接技术却由于加工位置太过于固定运用起来存在诸多不便。

因此,为解决以上问题,需要一种多自由度无铆钉铆接装置,能够自由伸缩旋转,适应复杂的工位情况,伸入到狭小空间甚至人工难以接触到的空间中进行铆接操作,犹如灵活的机械手,实现多自由度无死角的无铆钉铆接操作。

发明内容

有鉴于此,本发明的目的是克服现有技术中的缺陷,提供多自由度无铆钉铆接装置,能够

本发明的多自由度无铆钉铆接装置,包括机械臂底座、铆接组件及多自由度连接组件;

所述多自由度连接组件设置于所述底座及铆接组件之间为铆接组件提供多自由度铆接工位。

进一步,所述多自由度连接组件包括依次设置的回转腰部、摆动大臂、摆动小臂、回转小臂、摆动手腕和回转手腕,所述回转腰部可回转地设置于所述底座上,所述摆动大臂与所述回转腰部铰接,所述摆动小臂与所述摆动大臂铰接,所述回转小臂与所述摆动小臂回转式连接,所述摆动手腕与所述回转小臂铰接,所述回转手腕与所述摆动手腕回转式连接。

进一步,所述回转腰部可绕底座中心轴线回转,所述摆动大臂与回转腰部之间单自由度转动且转动发生时摆动大臂的轴线与回转腰部的轴线夹角连续变化,所述摆动小臂与摆动大臂之间单自由度转动且转动发生时摆动小臂的轴线与转动大臂的轴线夹角连续变化,所述回转小臂与摆动大臂之间同轴线单自由度回转,所述摆动手腕与回转小臂之间单自由度转动且转动发生时摆动手腕的轴线与回转小臂的轴线夹角连续变化,所述回转手腕与摆动手腕同轴线单自由度回转,多自由度连接组件具有多个自由度相互独立工作的能力,因此使得固定连接于回转手腕上的机架可以灵活按照任何空间轨迹行走工作,在结构复杂的铆接件的铆接过程中可以自由灵活地对各个空间位置进行铆接操作,克服了传统铆接装置工作位置单一无法满足空间多位置铆接操作的缺点。

进一步,所述铆接组件包括与所述回转手腕固定连接的机架及相对设置于机架上并可产生相对运动的凹模和凸模,凹模与凸模相对应设置,在铆接时,将待铆接件的铆接位置放置于凹模与凸模之间,在凹模与凸模相胡挤压的过程中完成对铆接位置的铆接操作。

进一步,所述机架为U字型或V字型或Y字型形成一组对称的压力臂,所述凹模和凸模分别相对设置于两压力臂上,两个压力臂作为凹模液压机和凸模液压机的安装作用部位,凹模液压机的作用端连接有可拆卸的顶杆,凹模安装于顶杆端部,在施压铆接时顶杆可以吸收大部分冲量避免凹模突然承受高压撞击产生损坏,延长凹模的使用寿命;涂抹液压机的作用端设置有凸模铆杆,凸模通过铆杆套设置于凸模铆杆上,在施压铆接时,凸模铆杆可以吸收大部分冲量避免凸模突然承受高压撞击产生损坏,延长凸模的使用寿命。

进一步,所述凹模由设置于同一压力臂上的凹模液压机驱动相对凸模运动,所述凸模由设置于同一压力臂上的凸模液压机驱动相对凹模运动。

进一步,所述凹模液压机通过顶杆作用于凹模,所述凸模液压机通过凸模铆杆及铆杆套作用于凸模。

进一步,所述铆杆套与凸模可拆卸连接,方便拆卸和更换,节约维修成本。

本发明的有益效果是:本发明公开的一种多自由度无铆钉铆接装置,通过相互独立工作的回转腰部、摆动大臂、摆动小臂、回转小臂、摆动手腕和回转手腕为铆接组件提供任一空间位置的工位,客服现有铆接装置工位单一的缺点适应复杂铆接件的铆接操作,提高铆接效率,提高生产速度,节约成本。

附图说明

下面结合附图和实施例对本发明作进一步描述:

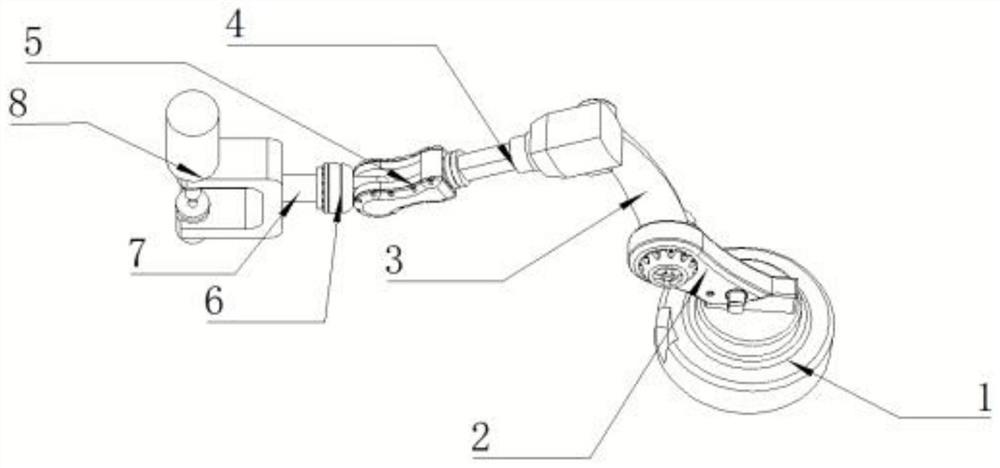

图1为本发明的结构示意图;

图2为铆接组件的结构示意图。

具体实施方式

图1为本发明的结构示意图,2为铆接组件的结构示意图,如图所示,本实施例中的多自由度无铆钉铆接装置包括底座1、铆接组件8及多自由度连接组件;

所述多自由度连接组件设置于所述底座1及铆接组件8之间为铆接组件8提供多自由度铆接工位。

本实施例中,所述多自由度连接组件包括依次设置的回转腰部2、摆动大臂3、摆动小臂4、回转小臂5、摆动手腕6和回转手腕7,所述回转腰部2可回转地设置于所述底座1上,所述摆动大臂3与所述回转腰部2铰接,所述摆动小臂4与所述摆动大臂3铰接,所述回转小臂5与所述摆动小臂4回转式连接,所述摆动手腕6与所述回转小臂5铰接,所述回转手腕7与所述摆动手腕6回转式连接。

本实施例中,所述回转腰部2可绕底座1中心轴线回转,所述摆动大臂3与回转腰部2之间单自由度转动且转动发生时摆动大臂3的轴线与回转腰部2的轴线夹角连续变化,所述摆动小臂4与摆动大臂3之间单自由度转动且转动发生时摆动小臂4的轴线与转动大臂的轴线夹角连续变化,所述回转小臂5与摆动大臂3之间同轴线单自由度回转,所述摆动手腕6与回转小臂5之间单自由度转动且转动发生时摆动手腕6的轴线与回转小臂5的轴线夹角连续变化,所述回转手腕7与摆动手腕6同轴线单自由度回转,多自由度连接组件具有多个自由度相互独立工作的能力,因此使得固定连接于回转手腕7上的机架81可以灵活按照任何空间轨迹行走工作,在结构复杂的铆接件的铆接过程中可以自由灵活地对各个空间位置进行铆接操作,克服了传统铆接装置工作位置单一无法满足空间多位置铆接操作的缺点。

本实施例中,所述铆接组件8包括与所述回转手腕7固定连接的机架81及相对设置于机架81上并可产生相对运动的凹模84和凸模85,凹模84与凸模85相对应设置,在铆接时,将待铆接件的铆接位置放置于凹模84与凸模85之间,在凹模84与凸模85相胡挤压的过程中完成对铆接位置的铆接操作。

本实施例中,所述机架81为U字型或V字型或Y字型形成一组对称的压力臂,所述凹模84和凸模85分别相对设置于两压力臂上,两个压力臂作为凹模液压机82和凸模液压机88的安装作用部位,凹模液压机82的作用端连接有可拆卸的顶杆83,凹模84安装于顶杆83端部,在施压铆接时顶杆83可以吸收大部分冲量避免凹模84突然承受高压撞击产生损坏,延长凹模84的使用寿命;涂抹液压机的作用端设置有凸模铆杆86,凸模85通过铆杆套87设置于凸模铆杆86上,在施压铆接时,凸模铆杆86可以吸收大部分冲量避免凸模85突然承受高压撞击产生损坏,延长凸模85的使用寿命。

本实施例中,所述凹模84由设置于同一压力臂上的凹模液压机82驱动相对凸模85运动,所述凸模85由设置于同一压力臂上的凸模液压机88驱动相对凹模84运动。

本实施例中,所述凹模液压机82通过顶杆83作用于凹模84,所述凸模液压机88通过凸模铆杆86及铆杆套87作用于凸模85。

本实施例中,所述铆杆套87与凸模85可拆卸连接,方便拆卸和更换,节约维修成本。

最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

- 多自由度无铆钉铆接装置

- 一种基于液压成形和温控成形的无铆钉铆接成形装置及铆接方法