量子点器件的制备方法及量子点器件

文献发布时间:2023-06-19 10:40:10

技术领域

本申请涉及量子计算技术领域,特别是涉及一种量子点器件的制备方法及量子点器件。

背景技术

量子点器件在光、电领域都有广泛的应用,如量子点激光器、理想单光子源、量子点存储器以及量子位量子计算机等,是具有很大潜在应用前景的器件。其中,传统的量子点器件制备方法为在具有二维电子气特性的薄膜样品上进行微纳米加工,制备出三种用于施加电压的控制电极(例如:耗尽电极(Deplete gate,DG)、注入电极(Plunger gate,PG)、势垒电极(Barrier gate,BG)),用于量子点的调控和测试。

然而,传统的量子点器件制备方法,使得调控量子点的控制电极中注入电极PG和势垒电极BG之间在纵向方向上存在电介质层相互重叠的问题。此时,注入电极PG和势垒电极BG之间的电介质层相互重叠会削弱控制电极的场效应,增加控制电极的阈值电压和电极之间的漏电,且低温下会引入不必要的噪声。

发明内容

基于此,有必要针对上述技术问题,提供一种量子点器件的制备方法及量子点器件。

本申请提供一种量子点器件的制备方法,包括:

提供具有二维电子气的样品结构;

于所述样品结构的表面,依次制备绝缘结构与耗尽电极结构;

于所述耗尽电极结构远离所述样品结构的表面,依次制备第一电介质结构、功函数层、电极填充层以及第一光刻胶层;

根据第一掩膜版图形对所述第一光刻胶层进行曝光,显影后形成第一光刻胶掩膜结构;

根据所述第一光刻胶掩膜结构,对所述电极填充层以及所述功函数层进行刻蚀,并刻蚀至所述第一电介质结构,形成电极结构以及功函数结构;

于所述第一光刻胶掩膜结构远离所述样品结构的表面、所述第一光刻胶掩膜结构的侧壁表面、所述电极结构的侧壁表面以及所述功函数结构的侧壁表面,制备第二电介质层;

将制备于所述第一光刻胶掩膜结构表面的所述第二电介质层和所述第一光刻胶掩膜结构去除,获得多个间隔设置的注入电极结构与多个间隔设置的势垒电极结构。

在一个实施例中,根据所述第一光刻胶掩膜结构,采用湿法刻蚀方法对所述电极填充层以及所述功函数层进行刻蚀。

在一个实施例中,采用原子层沉积方法,于所述第一光刻胶掩膜结构远离所述样品结构的表面、所述第一光刻胶掩膜结构的侧壁表面、所述电极结构的侧壁表面以及所述功函数结构的侧壁表面制备所述第二电介质层。

在一个实施例中,采用剥离工艺方法,将制备于所述第一光刻胶掩膜结构表面的所述第二电介质层和所述第一光刻胶掩膜结构去除。

在一个实施例中,于所述耗尽电极结构远离所述样品结构的表面,依次制备第一电介质结构、功函数层、电极填充层以及第一光刻胶层,步骤包括:

采用原子层沉积方法,于所述耗尽电极结构远离所述样品结构的表面制备所述第一电介质结构;

采用物理气相沉积方法,于所述第一电介质结构远离所述样品结构的表面制备所述功函数层;

采用电子束蒸发方法,于所述功函数层远离所述样品结构的表面,制备所述电极填充层;

于所述电极填充层远离所述样品结构的表面旋涂所述第一光刻胶层。

在一个实施例中,于所述第一电介质结构远离所述样品结构的表面制备所述功函数层的步骤之后,且于所述功函数层远离所述样品结构的表面制备所述电极填充层的步骤之前,所述量子点器件的制备方法还包括:

采用电子束蒸发方法,于所述功函数层远离所述样品结构的表面依次制备钛辅助层、与所述电极填充层。

在一个实施例中,所述量子点器件的制备方法还包括:

根据所述第一光刻胶掩膜结构,采用湿法刻蚀方法对所述电极填充层、所述钛辅助层以及所述功函数层进行刻蚀,并刻蚀至所述第一电介质结构,形成所述电极结构、所述钛辅助结构以及所述功函数结构。

本申请提供一种量子点器件。所述量子点器件包括具有二维电子气的样品结构、功函数结构、电极结构以及多个第二子电介质层。所述样品结构的表面依次设置有绝缘结构、耗尽电极结构以及第一电介质结构。

所述功函数结构包括多个子功函数结构,多个所述子功函数结构间隔设置于所述第一电介质结构远离所述样品结构的表面。

所述电极结构包括多个间隔设置的注入电极结构与多个间隔设置的势垒电极结构。相邻两个所述注入电极结构之间设置一个所述势垒电极结构。且所述注入电极结构与所述势垒电极结构设置于所述子功函数结构远离所述样品结构的表面。多个所述第二子电介质层设置于多个所述子功函数结构的侧壁表面、多个所述注入电极结构的侧壁表面以及多个所述势垒电极结构的侧壁表面。在一个实施例中,所述量子点器件还包括钛辅助结构。所述钛辅助结构包括多个子钛辅助结构。

所述子钛辅助结构设置于所述子功函数结构与所述注入电极结构之间,所述子钛辅助结构设置于所述子功函数结构与所述势垒电极结构之间。

多个所述第二子电介质层设置于多个所述子功函数结构的侧壁表面、多个所述子钛辅助结构的侧壁表面、多个所述注入电极结构的侧壁表面以及多个所述势垒电极结构的侧壁表面。

在一个实施例中,所述第一电介质结构的厚度为1nm至5nm,所述子功函数结构的厚度为1nm至5nm,所述子钛辅助结构的厚度为1nm至10nm,所述注入电极结构的厚度为30nm至60nm,所述势垒电极结构的厚度为30nm至60nm。

上述量子点器件的制备方法及量子点器件,通过所述量子点器件的制备方法,在制备多个注入电极结构(PG)与多个势垒电极结构(BG)时,进行了一次曝光的步骤,相比于传统的制备方法,减少了曝光步骤,可以降低制备成本。同时,通过所述量子点器件的制备方法,在制备多个所述注入电极结构(PG)和多个所述势垒电极结构(BG)时,多个所述注入电极结构(PG)与多个所述势垒电极结构(BG)间隔设置于所述功函数结构,彼此之间相互独立。并且,所述第二子电介质层制备于多个所述注入电极结构(PG)的侧壁表面和多个所述势垒电极结构(BG)的侧壁表面。此时,多个所述注入电极结构(PG)和多个所述势垒电极结构(BG)之间不存在纵向方向上(也可以理解为垂直方向上)电介质层相互重叠的问题,避免了电介质层相互重叠导致的削弱电极的场效应、增加电极的阈值电压、电极之间的漏电以及引入不必要噪声等问题。因此,通过所述量子点器件的制备方法,实现了低成本、无电介质层重叠、低噪声、控制电极阈值电压可调的制备方法。

附图说明

为了更清楚地说明本申请实施例或传统技术中的技术方案,下面将对实施例或传统技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

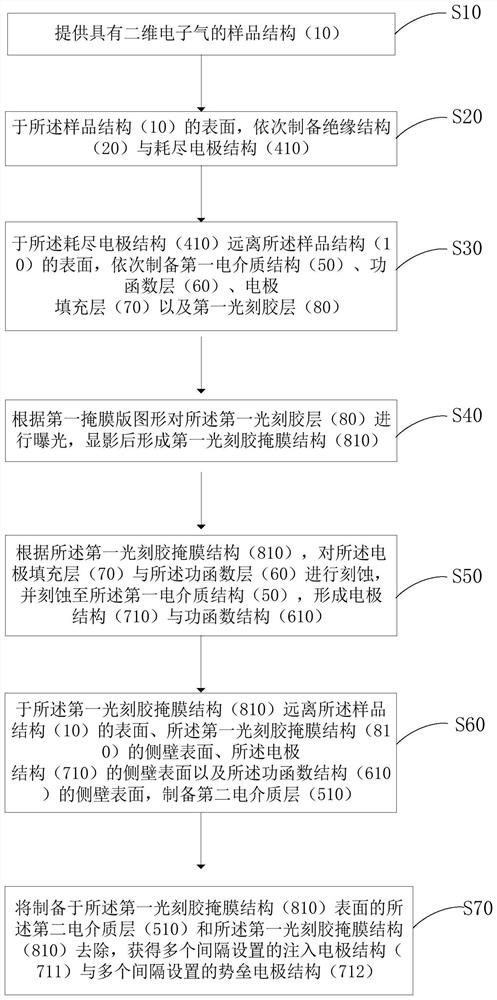

图1为本申请提供的一个实施例中量子点器件的制备方法的步骤流程示意图。

图2为本申请提供的一个实施例中量子点器件的制备方法的工艺流程示意图。

图3为本申请提供的另一个实施例中量子点器件的制备方法的工艺流程示意图。

图4为本申请提供的一个实施例中量子点器件的结构示意图。

图5为本申请提供的另一个实施例中量子点器件的结构示意图。

附图标记说明:

量子点器件100、样品结构10、绝缘结构20、第二光刻胶层30、第二光刻胶掩膜结构310、耗尽电极层40、耗尽电极结构410、第一电介质结构50、第二电介质层510、第二子电介质层511、功函数层60、功函数结构610、子功函数结构611、电极填充层70、电极结构710、注入电极结构711、势垒电极结构712、第一光刻胶层80、第一光刻胶掩膜结构810、钛辅助层90、钛辅助结构910、子钛辅助结构911。

具体实施方式

为了便于理解本申请,下面将参照相关附图对本申请进行更全面的描述。附图中给出了本申请的实施例。但是,本申请可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使本申请的公开内容更加透彻全面。

除非另有定义,本文所使用的所有的技术和科学术语与属于本申请的技术领域的技术人员通常理解的含义相同。本文中在本申请的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本申请。

应当明白,当元件或层被称为“在...上”、“与...相邻”、“连接到”或“耦合到”其它元件或层时,其可以直接地在其它元件或层上、与之相邻、连接或耦合到其它元件或层,或者可以存在居间的元件或层。相反,当元件被称为“直接在...上”、“与...直接相邻”、“直接连接到”或“直接耦合到”其它元件或层时,则不存在居间的元件或层。应当明白,尽管可使用术语第一、第二、第三等描述各种元件、部件、区、层、掺杂类型和/或部分,这些元件、部件、区、层、掺杂类型和/或部分不应当被这些术语限制。这些术语仅仅用来区分一个元件、部件、区、层、掺杂类型或部分与另一个元件、部件、区、层、掺杂类型或部分。因此,在不脱离本发明教导之下,下面讨论的第一元件、部件、区、层、掺杂类型或部分可表示为第二元件、部件、区、层或部分;举例来说,可以将第一掺杂类型成为第二掺杂类型,且类似地,可以将第二掺杂类型成为第一掺杂类型;第一掺杂类型与第二掺杂类型为不同的掺杂类型,譬如,第一掺杂类型可以为P型且第二掺杂类型可以为N型,或第一掺杂类型可以为N型且第二掺杂类型可以为P型。

空间关系术语例如“在...下”、“在...下面”、“下面的”、“在...之下”、“在...之上”、“上面的”等,在这里可以用于描述图中所示的一个元件或特征与其它元件或特征的关系。应当明白,除了图中所示的取向以外,空间关系术语还包括使用和操作中的器件的不同取向。例如,如果附图中的器件翻转,描述为“在其它元件下面”或“在其之下”或“在其下”元件或特征将取向为在其它元件或特征“上”。因此,示例性术语“在...下面”和“在...下”可包括上和下两个取向。此外,器件也可以包括另外地取向(譬如,旋转90度或其它取向),并且在此使用的空间描述语相应地被解释。

在此使用时,单数形式的“一”、“一个”和“所述/该”也可以包括复数形式,除非上下文清楚指出另外的方式。还应当理解的是,术语“包括/包含”或“具有”等指定所陈述的特征、整体、步骤、操作、组件、部分或它们的组合的存在,但是不排除存在或添加一个或更多个其他特征、整体、步骤、操作、组件、部分或它们的组合的可能性。同时,在本说明书中,术语“和/或”包括相关所列项目的任何及所有组合。

本发明的实施例不应当局限于在此所示的区的特定形状,而是包括由于例如制造技术导致的形状偏差。例如,显示为矩形的注入区在其边缘通常具有圆的或弯曲特征和/或注入浓度梯度,而不是从注入区到非注入区的二元改变。同样,通过注入形成的埋藏区可导致该埋藏区和注入进行时所经过的表面之间的区中的一些注入。因此,图中显示的区实质上是示意性的,它们的形状并不表示器件的区的实际形状,且并不限定本发明的范围。

请参见图1与图2,本申请提供一种量子点器件的制备方法,包括:

S10,提供具有二维电子气的样品结构10;

S20,于所述样品结构10的表面,依次制备绝缘结构20与耗尽电极结构410;

S30,于所述耗尽电极结构410远离所述样品结构10的表面,依次制备第一电介质结构50、功函数层60、电极填充层70以及第一光刻胶层80;

S40,根据第一掩膜版图形对所述第一光刻胶层80进行曝光,显影后形成第一光刻胶掩膜结构810;

S50,根据所述第一光刻胶掩膜结构810,对所述电极填充层70与所述功函数层60进行刻蚀,并刻蚀至所述第一电介质结构50,形成电极结构710与功函数结构610;

S60,于所述第一光刻胶掩膜结构810远离所述样品结构10的表面、所述第一光刻胶掩膜结构810的侧壁表面、所述电极结构710的侧壁表面以及所述功函数结构610的侧壁表面,制备第二电介质层510;

S70,将制备于所述第一光刻胶掩膜结构810表面的所述第二电介质层510和所述第一光刻胶掩膜结构810去除,获得多个间隔设置的注入电极结构711与多个间隔设置的势垒电极结构712。

本实施例中,在所述S10中,所述样品结构10具有二维电子气。二维电子气(Two-dimensional electron gas,2DEG)指电子气可以自由在二维方向移动,而在第三维上受到限制。所述样品结构10具体地可以为具有二维电子气的半导体器件。在所述S20中,所述绝缘结构20可以为氧化铝材料。所述耗尽电极结构410可以为具有氧化层包裹的金属电极。所述样品结构10的表面依次制备绝缘结构20与耗尽电极结构410,可以理解为在所述样品结构10的表面制备所述绝缘结构20,在所述绝缘结构20的表面制备所述耗尽电极结构410。图2中由下而上的方向上,依次为所述样品结构10、所述绝缘结构20和所述耗尽电极结构410。

在所述S30中,如图2中所示由下而上的方向上,依次为所述第一电介质结构50、所述功函数层60、所述电极填充层70以及所述第一光刻胶层80。所述第一电介质结构50可以为铪氧化物、铝氧化物、铪铝氧化物、硅的氧化物等电介质材料。所述功函数层60可以为氮化钛、氮化钽、氮化钽硅、氮化钛硅、氮化钽铝、氮化钛铝或铝化钛中的一种或几种等材料。所述电极填充层70可以为铝铜合金等金属电极,两者可以相同,可以不同。所述第一光刻胶层80可以为正性紫外光刻胶等。在所述S40中,通过对所述第一光刻胶层80进行曝光和显影,定义出注入电极结构(PG)和势垒电极结构(BG)的图形,剩下的光刻胶层形成所述第一光刻胶掩膜结构810。在所述S50中,根据所述第一光刻胶掩膜结构810,对所述电极填充层70以及所述功函数层60进行刻蚀,刻蚀掉未被光刻胶覆盖的所述电极填充层70以及所述功函数层60。在所述S50中刻蚀方法可以为湿法刻蚀或干法刻蚀等。在所述S60中,所述第二电介质层510与所述第一电介质结构50相同,具体地可以为铪氧化物、铝氧化物、铪铝氧化物等。在所述S60中,在所述第一光刻胶掩膜结构810远离所述样品结构10的表面、所述第一光刻胶掩膜结构810的侧壁表面、所述电极结构710的侧壁表面以及所述功函数结构610的侧壁表面制备所述第二电介质层510,作为电极结构之间的电绝缘层,避免电极结构之间发生漏电或者短路问题。

在所述S70中,将所述第一光刻胶掩膜结构810表面的所述第二电介质层510和所述第一光刻胶掩膜结构810去除后,在所述第一电介质结构50的表面依次形成了所述功函数结构610、所述注入电极结构711、所述势垒电极结构712以及侧壁表面的所述第二子电介质层511,进而完成了控制电极中所述注入电极结构711(PG)和所述势垒电极结构712(BG)的制备。

因此,通过所述量子点器件的制备方法,在制备多个注入电极结构711(PG)与多个势垒电极结构712(BG)时,进行了一次曝光的步骤,相比于传统的制备方法,减少了曝光步骤,可以降低制备成本。同时,通过所述量子点器件100的制备方法,在制备多个所述注入电极结构711(PG)和多个所述势垒电极结构712(BG)时,多个所述注入电极结构711(PG)与多个所述势垒电极结构712(BG)间隔设置于所述功函数结构610,彼此之间相互独立。并且,所述第二子电介质层511制备于多个所述注入电极结构711(PG)的侧壁表面和多个所述势垒电极结构712(BG)的侧壁表面。此时,多个所述注入电极结构711(PG)和多个所述势垒电极结构712(BG)之间不存在纵向方向上(也可以理解为垂直方向上)电介质层相互重叠的问题,避免了电介质层相互重叠导致的削弱电极的场效应、增加电极的阈值电压、电极之间的漏电以及引入不必要噪声等问题。因此,通过所述量子点器件的制备方法,实现了低成本、无电介质层重叠、低噪声、控制电极阈值电压可调的制备方法。

在一个实施例中,所述电极填充层70的材料为晶粒更小的金属合金,可以使得所述电极填充层70在小线宽时,得到边缘粗糙度更小的导线,进而使得在低温下的噪声得到进一步改善。

在一个实施例中,根据电路设计对阈值电压的需要,将所述功函数层60的材料进行改变或者使用额外插层的方法,实现对阈值电压的调控。

在一个实施例中,在所述S50中,根据所述第一光刻胶掩膜结构810,采用湿法刻蚀方法对所述电极填充层70以及所述功函数层60进行刻蚀。

本实施例中,通过湿法刻蚀方法对所述电极填充层70以及所述功函数层60进行刻蚀。湿法刻蚀方法是将刻蚀材料浸泡在腐蚀液内进行腐蚀,作为一种纯化学刻蚀,具有优良的选择性,刻蚀完成后就会停止,而不会损坏下面一层其他材料的薄膜。从而,通过湿法刻蚀方法刻蚀至所述第一电介质结构50,对所述第一电介质结构50起到了保护作用,避免对所述第一电介质结构50造成损坏。

在一个实施例中,在所述S60中,采用原子层沉积方法,于所述第一光刻胶掩膜结构810远离所述样品结构10的表面、所述第一光刻胶掩膜结构810的侧壁表面、所述电极结构710的侧壁表面以及所述功函数结构610的侧壁表面制备所述第二电介质层510。

本实施例中,通过原子层沉积方法,可以将所述第二电介质层510以单原子膜形式镀在侧壁表面上,具有制备均匀且一致性的优点。此时,通过原子层沉积方法,可以使得所述第二电介质层510的制备厚度比较均匀。具体地,将制备有所述电极结构710、所述功函数结构610、所述第一电介质结构50、所述耗尽电极结构410以及所述绝缘结构20的所述样品结构10,放置于原子层沉积室内,第二电介质层气体流过,在所述第一光刻胶掩膜结构810远离所述样品结构10的表面、所述第一光刻胶掩膜结构810的侧壁表面、所述电极结构710的侧壁表面以及所述功函数结构610的侧壁表面上形成所述第二电介质层510。

在一个实施例中,在所述S70中,采用剥离工艺方法,将制备于所述第一光刻胶掩膜结构810表面的所述第二电介质层510和所述第一光刻胶掩膜结构810去除。

本实施例中,通过剥离工艺方法,在外力作用下,将所述第一光刻胶掩膜结构810与所述电极结构710分离,使得制备于所述第一光刻胶掩膜结构810表面的所述第二电介质层510和所述第一光刻胶掩膜结构810被去除。在所述S70中,采用剥离工艺方法,可以精确地将所述第一光刻胶掩膜结构810去除,剩余的所述第二电介质层510形成为所述第二子电介质层511。

在一个实施例中,在所述S30中,于所述耗尽电极结构410远离所述样品结构10的表面,依次制备第一电介质结构50、功函数层60、电极填充层70以及第一光刻胶层80,步骤包括:

S310,采用原子层沉积方法,于所述耗尽电极结构410远离所述样品结构10的表面制备所述第一电介质结构50;

S320,采用物理气相沉积方法,于所述第一电介质结构50远离所述样品结构10的表面制备所述功函数层60;

S330,采用电子束蒸发方法,于所述功函数层60远离所述样品结构10的表面,制备所述电极填充层70;

S340,于所述电极填充层70远离所述样品结构10的表面旋涂所述第一光刻胶层80。

本实施例中,在所述S310中,通过原子层沉积方法,可以将所述第一电介质结构50以单原子膜形式镀在侧壁表面上,具有制备均匀且一致性的优点。在所述S320中,物理气相沉积方法利用蒸发、溅射等方法使得功函数层材料气化,在所述第一电介质结构50的表面沉积形成所述功函数层60。物理气相沉积方法具有沉积粒子能量可调节、反应活性高、且无污染的优点。在所述S330中,电子束蒸发方法在真空条件下利用电子束进行直接加热蒸发合金金属材料,使合金金属材料气化并向所述功函数层60输运,在所述功函数层60的表面上凝结形成薄膜,进而依次形成所述电极填充层70。

因此,原子层沉积方法、物理气相沉积方法以及电子束蒸发方法分别具有各自的特性和优点。此时,针对所述第一电介质结构50、所述功函数层60以及所述电极填充层70的各个膜层的特性,分别通过对应的原子层沉积方法、物理气相沉积方法以及电子束蒸发方法进行制备,可以制备获得膜层性能更好的结构,进而提高了量子点器件的性能。

请参见图3,在一个实施例中,于所述第一电介质结构50远离所述样品结构10的表面制备所述功函数层60的步骤之后,且于所述功函数层60远离所述样品结构10的表面制备所述电极填充层70的步骤之前,即在所述S320之后,所述S330之前,所述量子点器件的制备方法还包括:

S321,采用电子束蒸发方法,于所述功函数层60远离所述样品结构10的表面依次制备钛辅助层90与所述电极填充层70。

本实施例中,通过电子束蒸发方法依次制备所述钛辅助层90与所述电极填充层70。此时,所述钛辅助层90与所述电极填充层70直接接触。同时,所述钛辅助层90制备于所述功函数层60与所述电极填充层70之间,可以有效地改变所述电极填充层70向所述功函数层60的扩散程度,进而改变了由所述第一电介质结构50和所述功函数层60组成异质结能带的费米面,从而实现了阈值电压大小的调控。

请参见图3,在一个实施例中,所述量子点器件的制备方法还包括:

S510,根据所述第一光刻胶掩膜结构810,采用湿法刻蚀方法对所述电极填充层70、所述钛辅助层90以及所述功函数层60进行刻蚀,并刻蚀至所述第一电介质结构50,形成所述电极结构710、所述钛辅助结构910以及所述功函数结构610。

本实施例中,通过湿法刻蚀方法进行刻蚀,形成所述电极结构710、所述钛辅助结构910以及所述功函数结构610。所述钛辅助结构910制备于所述功函数结构610和所述电极结构710之间,可以有效地改变所述电极结构710向所述功函数结构610的扩散程度,进而改变了由所述第一电介质结构50和所述功函数结构610组成异质结能带的费米面,从而实现了阈值电压大小的调控。

在一个实施例中,在所述S20中,于所述样品结构10的表面,依次制备绝缘结构20与耗尽电极结构410,步骤包括:

S210,采用原子层沉积方法,于所述样品结构10的表面,依次制备所述绝缘结构20与第二光刻胶层30;

S220,根据第二掩膜版图形对所述第二光刻胶层30进行曝光,显影后形成第二光刻胶掩膜结构310,并露出部分所述绝缘结构20;

S230,采用电子束蒸发方法,于所述第二光刻胶掩膜结构310远离所述样品结构10的表面和部分所述绝缘结构20的表面,制备耗尽电极层40;

S240,采用剥离工艺方法,将制备于所述第二光刻胶掩膜结构310表面的所述耗尽电极层40和所述第二光刻胶掩膜结构310去除,并置于空气中自然氧化,形成所述耗尽电极结构410。

本实施例中,在所述S210中,在具有二维电子气的所述样品结构10上覆盖所述绝缘结构20和用于曝光的所述第二光刻胶层30。在所述S220中,通过曝光和显影,定义出所述耗尽电极结构410(DG)的图形。在所述S230中,沉积金属薄膜,形成所述耗尽电极层40。在所述S240中,通过剥离工艺,去掉所述第二光刻胶掩膜结构310和所述第二光刻胶掩膜结构310的表面的所述耗尽电极层40,剩下的所述耗尽电极层40形成所述耗尽电极结构410。由于放置于空气中自然氧化,所述耗尽电极结构410为具有氧化层包裹的金属电极。

通过上述实施例中的各个步骤,可以获知所述量子点器件的制备方法一共包含了两次曝光步骤,相比于传统的制备方法,减少了一次曝光的步骤,进而可以节约制备成本。

在一个实施例中,所述量子点器件的制备方法包括:

在所述S10中,提供具有二维电子气SiGe\Si(同位素硅28)\SiGe多层膜的样品结构10。

在所述S210中,采用原子层沉积方法,在所述样品结构10的表面,依次沉积5nm~15nm的氧化铝、分子量为495k或950k且厚度为50nm~200nm的正性光刻胶聚甲基丙烯酸甲酯(PMMA)。

在所述S220中,使用电子束曝光机曝光,电子枪能量10keV~100keV,在显影液(甲基异丁酮MIBK和异丙胺IPA的混合溶液,典型比例为1:3)中显影,定义出所述耗尽电极结构410(DG)的图形。

在所述S230中,采用电子束蒸发技术,在光刻胶PMMA表面和部分氧化铝的表面,沉积金属铝铜合金薄膜(Cu 1-5wt%)。

在所述S240中,采用剥离工艺,去掉光刻胶PMMA和光刻胶PMMA表面的金属铝铜合金薄膜,并置于空气中自然氧化,氧化时间不低于1分钟,形成具有氧化铝包裹的金属电极,即所述耗尽电极结构410。

在所述S310中,采用原子层沉积方法,在所述耗尽电极结构410的表面,沉积1nm~5nm厚度的电介质层氧化铪。

在所述S320中,采用物理气相沉积方法或原子层沉积方法,在电介质层氧化铪的表面沉积1nm~5nm厚度的功函数层氮化钛。

在所述S330中,采用电子束蒸发方法,在功函数层氮化钛的表面制备30nm~60nm厚度的金属填充层铝铜合金,金属填充层铝铜合金为所述电极填充层70。

在所述S340中,在金属填充层铝铜合金的表面旋涂厚度为50nm~200nm的正性光刻胶PMMA。

在所述S40中,使用电子束曝光机曝光,电子枪能量10keV~100keV,在显影液(甲基异丁酮MIBK和异丙胺IPA的混合溶液,典型比例为1:3)中显影,同时定义出所述电极填充层70的图形,剩下的光刻胶形成所述第一光刻胶掩膜结构810,用于后续步骤的掩膜。

在所述S50中,采用湿法刻蚀,使用半导体制造工艺常用的标准清洗液SC1(NH4OH:H2O2:H20的混合溶液,常用的比例为1:2:50)作为腐蚀剂,依次刻蚀未被光刻胶覆盖的金属合金铝铜和氮化钛,并停止于电介质层氧化铪。同时,SC1还有助于清除晶圆上的微粒杂质和聚合物,对提高整体良率有帮助。

在所述S60中,采用原子层沉积方法,在光刻胶PMMA表面、光刻胶PMMA的侧壁表面、金属合金铝铜的侧壁表面以及氮化钛的侧壁表面,沉积覆盖率高的电介质材料氧化铪,作为隔绝控制电极之间的电绝缘层,避免控制电极之间发生漏电或者短路问题。

在所述S70中,采用剥离工艺,将光刻胶PMMA和光刻胶PMMA表面的电介质材料氧化铪去除,制备完成控制电极中所述注入电极结构711和所述势垒电极结构712的制备。

本实施例中,1-5wt%参杂铜的铝铜合金的晶粒尺寸要小于纯金属铝,用铝铜合金作小线宽的导线时,边缘粗糙度更小,低温下的噪声得到了改善。

在一个实施例中,所述量子点器件的制备方法包括:

在所述S10中,提供具有二维电子气SiGe\Si(同位素硅28)\SiGe多层膜的样品结构10。

在所述S210中,采用原子层沉积方法,在所述样品结构10的表面,依次沉积5nm~15nm的氧化铝、分子量为495k或950k且厚度为50nm~200nm的正性光刻胶聚甲基丙烯酸甲酯(PMMA)。

在所述S220中,使用电子束曝光机曝光,电子枪能量10keV~100keV,在显影液(甲基异丁酮MIBK和异丙胺IPA的混合溶液,典型比例为1:3)中显影,定义出所述耗尽电极结构410(DG)的图形。

在所述S230中,采用电子束蒸发技术,在光刻胶PMMA表面和部分氧化铝的表面,沉积金属铝铜合金薄膜(Cu 1-5wt%)。

在所述S240中,采用剥离工艺,去掉光刻胶PMMA和光刻胶PMMA表面的金属铝铜合金薄膜,并置于空气中自然氧化,氧化时间不低于1分钟,形成具有氧化铝包裹的金属电极,即所述耗尽电极结构410。

在所述S310中,采用原子层沉积方法,在所述耗尽电极结构410的表面,沉积1nm~5nm厚度的电介质层氧化铪。

在所述S320中,采用物理气相沉积方法或原子层沉积方法,在电介质层氧化铪的表面沉积1nm~5nm厚度的功函数层氮化钛。

在所述S321中,采用电子束蒸发方法,在功函数层氮化钛的表面制备金属钛。

在所述S330中,采用电子束蒸发方法,在功函数层氮化钛的表面制备30nm~60nm厚度的金属填充层铝铜合金,金属填充层铝铜合金为所述电极填充层70。

在所述S340中,在金属填充层铝铜合金的表面旋涂厚度为50nm~200nm的正性光刻胶PMMA。

在所述S40中,使用电子束曝光机曝光,电子枪能量10keV~100keV,在显影液(甲基异丁酮MIBK和异丙胺IPA的混合溶液,典型比例为1:3)中显影,同时定义出所述电极填充层70的图形,剩下的光刻胶形成所述第一光刻胶掩膜结构810,用于后续步骤的掩膜。

在所述S50中,采用湿法刻蚀,使用半导体制造工艺常用的标准清洗液SC1(NH4OH:H2O2:H20的混合溶液,常用的比例为1:2:50)作为腐蚀剂,依次刻蚀未被光刻胶覆盖的金属合金铝铜、金属钛和氮化钛,并停止于电介质层氧化铪。同时,SC1还有助于清除晶圆上的微粒杂质和聚合物,对提高整体良率有帮助。

在所述S60中,采用原子层沉积方法,在光刻胶PMMA表面、光刻胶PMMA的侧壁表面、金属合金铝铜的侧壁表面以及氮化钛的侧壁表面,沉积覆盖率高的电介质材料氧化铪,作为隔绝控制电极之间的电绝缘层,避免控制电极之间发生漏电或者短路问题。

在所述S70中,采用剥离工艺,将光刻胶PMMA和光刻胶PMMA表面的电介质材料氧化铪去除,制备完成控制电极中所述注入电极结构711和所述势垒电极结构712的制备。

本实施例中,不同厚度的金属钛,可以有效地改变填充层铝铜合金向氮化钛的扩散程度,即改变了由氧化铪和氮化钛组成异质结能带的费米面,进而实现了阈值电压大小的调控。

在一个实施例中,所述量子点器件的制备方法包括:

在所述S10中,提供具有二维电子气Si\Si(同位素硅28)\SiO

在所述S210中,采用原子层沉积方法,在所述样品结构10的表面,依次沉积5nm~15nm的氧化铝和旋涂正性紫外光刻胶。

在所述S220中,使用紫外曝光机曝光,在显影液中显影,定义出所述耗尽电极结构410(DG)的图形。

在所述S230中,采用电子束蒸发技术,在光刻胶PMMA表面和部分氧化铝的表面,沉积金属合金铝硅薄膜(Si 1-7wt%)。

在所述S240中,采用剥离工艺,去掉光刻胶PMMA和光刻胶PMMA表面的金属合金铝硅薄膜,并置于反应离子刻蚀机中,使用氧等离子体氧化金属铝薄膜,形成具有氧化铝包裹的金属电极,即所述耗尽电极结构410。

在所述S310中,采用原子层沉积方法,在所述耗尽电极结构410的表面,沉积1nm~5nm厚度的电介质层氧化铪。

在所述S320中,采用物理气相沉积方法或原子层沉积方法,在电介质层氧化铪的表面沉积1nm~5nm厚度的功函数层氮化钛。

在所述S330中,采用电子束蒸发方法,在功函数层氮化钛的表面制备30nm~60nm厚度的金属填充层铝硅合金,金属填充层铝硅合金为所述电极填充层70。

在所述S340中,在金属填充层铝硅合金的表面旋涂厚度为50nm~200nm的正性光刻胶PMMA。

在所述S40中,使用紫外曝光机曝光,在显影液中显影,同时定义出所述电极填充层70的图形,剩下的光刻胶形成所述第一光刻胶掩膜结构810,用于后续步骤的掩膜。

在所述S50中,采用湿法刻蚀,使用半导体制造工艺常用的铝刻蚀剂(磷酸:硝酸:醋酸的混合物,典型比例为70:2:12)作为腐蚀剂,依次刻蚀未被光刻胶覆盖的金属合金铝硅薄膜和氮化钛,并停止于电介质层氧化铪。

在所述S60中,采用原子层沉积方法,在光刻胶PMMA表面、光刻胶PMMA的侧壁表面、金属合金铝铜的侧壁表面以及氮化钛的侧壁表面,沉积覆盖率高的电介质材料氧化铝,作为隔绝控制电极之间的电绝缘层,避免控制电极之间发生漏电或者短路问题。

在所述S70中,采用剥离工艺,将光刻胶PMMA和光刻胶PMMA表面的电介质材料氧化铪去除,制备完成控制电极中所述注入电极结构711和所述势垒电极结构712的制备。

本实施例中,1-7wt%参杂硅的铝硅合金的晶粒尺寸要小于纯金属铝,用铝铜合金作小线宽的导线时,边缘粗糙度更小,低温下的噪声得到改善。

请参见图4,在一个实施例中,本申请提供一种量子点器件100。所述量子点器件100包括具有二维电子气的样品结构10、功函数结构610电极结构710以及多个第二子电介质层511。所述样品结构10的表面依次设置有绝缘结构20、耗尽电极结构410以及第一电介质结构50。

所述功函数结构610包括多个子功函数结构611,多个所述子功函数结构611间隔设置于所述第一电介质结构50远离所述样品结构10的表面。

所述电极结构710包括多个间隔设置的注入电极结构711与多个间隔设置的势垒电极结构712。相邻两个所述注入电极结构711之间设置一个所述势垒电极结构712。且所述注入电极结构711与所述势垒电极结构712设置于所述子功函数结构611远离所述样品结构10的表面。多个第二子电介质层511设置于多个所述子功函数结构611的侧壁表面、多个所述注入电极结构711的侧壁表面以及多个所述势垒电极结构712的侧壁表面。

本实施例中,多个所述注入电极结构711(PG)与多个所述势垒电极结构712(BG)间隔设置于所述功函数结构610,彼此之间相互间隔独立设置。并且,结合图4,一个所述注入电极结构711(PG)设置于一个所述子功函数结构611的表面,一个所述势垒电极结构712(BG)设置于一个所述子功函数结构611的表面。同时,所述第二子电介质层511设置于多个所述注入电极结构711(PG)的侧壁表面和多个所述势垒电极结构712(BG)的侧壁表面,起到隔绝作用,避免了控制电极之间发生漏电或者短路问题。此时,多个所述注入电极结构711(PG)和多个所述势垒电极结构712(BG)之间不存在纵向方向上(也可以理解为垂直方向上)电介质层相互重叠的问题,避免了电介质层相互重叠导致的削弱电极的场效应、增加电极的阈值电压、电极之间的漏电以及引入不必要噪声等问题。

在一个实施例中,相邻两个所述注入电极结构711之间设置一个所述势垒电极结构712。

请参见图5,在一个实施例中,所述量子点器件100还包括钛辅助结构910。所述钛辅助结构910包括多个子钛辅助结构911。所述子钛辅助结构911设置于所述子功函数结构611与所述注入电极结构711之间,所述子钛辅助结构911设置于所述子功函数结构611与所述势垒电极结构712之间。多个所述第二子电介质层511设置于多个所述子功函数结构611的侧壁表面、多个所述子钛辅助结构911的侧壁表面、多个所述注入电极结构711的侧壁表面以及多个所述势垒电极结构712的侧壁表面。

本实施例中,所述子钛辅助结构911设置于所述子功函数结构611与所述注入电极结构711之间,所述子钛辅助结构911设置于所述子功函数结构611与所述势垒电极结构712之间,可以理解为所述钛辅助结构910设置于所述电极结构710与所述功函数结构610之间。请参见图5所示,当一个所述注入电极结构711(PG)与一个所述子功函数结构611对应设置时,一个所述子钛辅助结构911设置于所述注入电极结构711(PG)与所述子功函数结构611之间。一个所述势垒电极结构712(BG)与一个所述子功函数结构611对应设置时,一个所述子钛辅助结构911设置于所述势垒电极结构712(BG)与所述子功函数结构611之间。

通过所述子钛辅助结构911可以有效地改变所述注入电极结构711(PG)和所述势垒电极结构712(BG)向所述子功函数结构611的扩散程度,进而改变了由所述第一电介质结构50和多个所述子功函数结构611组成异质结能带的费米面,从而实现了阈值电压大小的调控。

在本说明书的描述中,参考术语“有些实施例”、“其他实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特征包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性描述不一定指的是相同的实施例或示例。

上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本申请的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本申请构思的前提下,还可以做出若干变形和改进,这些都属于本申请的保护范围。因此,本申请专利的保护范围应以所附权利要求为准。

- 量子点核、核壳型量子点、其制备方法、量子点发光器件及量子点组合物

- 量子点粉末及其制备方法、发光器件、量子点组合物、量子点膜及其制备方法