一种基于可控冲击波预裂的坚硬厚煤层放顶煤方法

文献发布时间:2023-06-19 10:46:31

技术领域

本发明涉及一种放顶煤方法,具体涉及一种基于可控冲击波预裂的坚硬厚煤层放顶煤方法。

背景技术

放顶煤是针对厚及特厚煤层的开采而发展起来的一种采煤工艺,目前存在的放顶煤方法主要有炮采放顶煤、普采放顶煤和综合机械化放顶煤技术三种,前两种可定义为简易放顶煤技术,而对于目前应用最多的综合机械化放顶煤技术,综合机械由先进的中高位放顶煤支架、大直径滚筒采煤机和大负荷输送机组成,其具体开采方式为:从煤层某一分段的底部布置综采工作面进行采煤,采煤机采落的煤装入前部输送机,放顶煤支架上部的煤体受煤自重力和顶板压力等作用,在放顶煤支架后方冒落,并通过放顶煤支架的放煤口放到综采工作面后部的刮板输送机上,这种放顶煤方法具有机械化集成度高、顶煤采收率高和安全生产风险低的优点。

采煤过程中,对于易于垮落的直接顶或中等稳定性的顶板,适用垮落法,也称自然陷落法,具体是指把靠近采空区的放顶煤支架撤出,让直接顶自行垮落。采用垮落法管理顶板具有开采工艺简单、回采率高、煤炭损失量小和经济效益好等优点,因而这种采空区处理技术在国内外矿井开采中得到了广泛应用。

然而,由于煤层力学性质不同,并不是所有煤层都有自行垮落(自然冒落)的性质,比如坚硬的厚煤层。以中国大同矿区为例,受煤体力学性质和夹矸层影响,其坚硬厚煤层往往不能自然冒落(即综采工作面的采空区老顶长时间或者大面积不跨落),综采工作面遇到放顶不顺时,必须采用辅助措施如放顶煤支架往复支撑、震动、爆破或注入高压水弱化顶板等加强支护和强制放顶措施进行放煤、放顶,促使其冒落,才能实现顶煤的有效回收。比如,当综采工作面悬顶距离走向为5-8m、倾斜宽度超过15m时,必须采用加强支护和强制放顶措施;当悬顶距离走向大于8m、倾斜宽度超过15m,必须停止采煤,进行强制放顶。

采用震动炮或液压支架反复支撑使顶煤从窗口中放出,存在的问题为煤损较大,在现有技术条件下,放顶煤采出率比一般分层开采低10-20%;割煤和支架操作期间的架间漏煤及窗口放煤均是煤尘的来源,故产生的煤尘比分层开采高2倍以上,由于煤尘是煤矿安全生产的隐患之一,但凡发生瓦斯爆炸,其形成的冲击会卷扬起煤尘,引发煤尘爆炸,进而造成更严重的二次损伤。

利用震动炮强制放顶是提高顶煤采收率的主要措施,其单个炮眼的深度仅为3m,控制半径仅为1m,需要密集钻孔,工程量巨大;尤其遇到厚层夹矸(大于1m),用采煤机强行截割,则对采煤机截齿损伤巨大,经费成本很高;钻孔间距、深度和装药量是制约放顶效果的关键因素,一旦参数设置不当,极易产生安全隐患,可能造成综采工作面的设备受损、人员伤亡、由顶板大面积垮落导致的综采工作面飓风等安全生产事故发生,安全风险巨大。如采用爆破,则工程量较震动炮方式翻倍。

而采用注入高压水弱化顶板的放顶措施,顶板钻孔中一旦存在薄弱点,注水水压就会沿单一方向扩展,不能均匀弱化顶板,难以可控而有效地进行放顶。

有时,即使采用了上述辅助措施,部分综采工作面的采收率仍低于《煤矿安全规程》规定的80%,造成了巨大的资源浪费和经济效益的下降。因此,各个煤企都在想方设法寻求新的顶煤顶板弱化措施用于提高顶煤的冒落性,以提高采收率。

发明内容

本发明的目的是解决现有坚硬厚煤层放顶煤方法中存在煤损较大、安全风险高、使用成本高,难以有效地进行放顶的技术问题,提供一种基于可控冲击波预裂的坚硬厚煤层放顶煤方法。

为解决上述技术问题,本发明提供的技术解决方案如下:

一种基于可控冲击波预裂的坚硬厚煤层放顶煤方法,其特殊之处在于,包括以下步骤:

1)通过现场取样和力学分析测试,获取目标坚硬厚煤层综采工作面顶板及顶煤的物性参数,根据测得的物性参数设计、现场施钻多个验证钻孔并开展验证试验,进而确定在该综采工作面两侧采帮施钻预裂钻孔时的施工参数:

综采工作面单侧采帮的布孔范围;

单侧采帮上相邻预裂钻的径向间距;

每个预裂钻孔的孔深、孔径、孔口与孔底分别距综采工作面底板的垂直高度;

孔内相邻作业点的间距;

每个作业点的作业次数以及所需预裂型聚能棒的能量;

所述预裂型聚能棒的能量应保证预裂作业的致裂范围能够到达综采工作面的顶板;

2)按照设定的综采工作面单侧采帮的布孔范围,单侧采帮上相邻预裂钻孔的径向间距,每个预裂钻孔的孔深、孔径、孔口与孔底分别距综采工作面底板的垂直高度,在综采工作面两侧采帮上施钻预裂钻孔;

3)在预裂钻孔的孔口处安装封孔管、孔口法兰和孔口密封装置;

4)将步骤1)中预先选好的所述预裂型聚能棒安装入可控冲击波产生设备,利用钻机通过钻杆将可控冲击波产生设备送入预裂钻孔内;

5)利用封孔管、孔口法兰和孔口密封装置关闭孔口,向预裂钻孔内注水;

6)当预裂钻孔内水压达到0.1-0.5MPa后,使可控冲击波产生设备按照步骤1)中确定的孔内相邻作业点的间距和每个作业点的作业次数,从位于孔底的作业点开始实施预裂作业;

7)每完成一个作业点的作业量后,打开孔口,利用钻机将钻杆回抽,使可控冲击波产生设备到达下一作业点,再次关闭孔口,向钻孔内注水,当钻孔内水压达到0.1-0.5MPa后,再继续作业;

8)重复步骤7),待所有作业点处理完毕后,钻机将可控冲击波产生设备抽出该预裂钻孔,关闭钻孔或接抽钻孔内的瓦斯,结束该预裂钻孔的预裂作业;

9)重复步骤3)至步骤8),完成所有预裂钻孔的预裂作业;

10)进行目标坚硬厚煤层综采工作面的采煤、放顶作业。

进一步地,由于煤矿巷道宽度有限,为了方便钻机操作,步骤1)中,综采工作面两侧采帮的预裂钻孔的轴线均呈扇形分布,所述轴线与巷道走向的夹角范围为10°-90°。

进一步地,步骤1)中,所述综采工作面两侧采帮的预裂钻孔的轴线共线或交错,所述轴线垂直于巷道走向。

进一步地,为了使预裂型聚能棒进行预裂作业时的致裂范围到达综采工作面的顶板,进而实现顶煤和顶板的充分预裂,步骤1)中,每个所述预裂钻孔的孔口距综采工作面底板的垂直高度为1-1.8m,孔底距综采工作面底板的垂直高度为3-5m;

所述所需预裂型聚能棒的能量为冲击压力幅值为210±50MPa,冲量为7200±1000P·s。

进一步地,在施工中可以根据具体需要,在综采工作面形成前的两侧巷道掘进过程中,完成所述步骤1)至步骤9);

或者,在综采工作面形成后,回采设备、支架和皮带机安装前,完成所述步骤1)至步骤9)。

进一步地,步骤2)中,先判断施钻区域是否存在停采线,若存在,则施钻预裂钻孔时适当减少钻孔数目。

进一步地,步骤1)中,所述物性参数包含岩性、抗拉强度、抗剪强度、干燥状态和饱和状态下的抗压强度、弹性模量和吸水率。

进一步地,步骤1)中,所述综采工作面单侧采帮的布孔范围内布置有4组预裂钻孔,每组预裂钻孔的布孔范围为500m,每组包含17个预裂钻孔。

进一步地,为了保证预裂范围内的煤体相互贯通,将坚硬厚煤层充分预裂,步骤1)中,所述单侧采帮上相邻预裂钻孔的径向间距为10-30m;所述孔内相邻作业点的间距为2-5m,每个作业点的作业次数为3-8次。

进一步地,步骤1)中,每个所述预裂钻孔的孔深为100±20m,孔径为113-133mm。

本发明相比现有技术具有的有益效果如下:

1、本发明提供的基于可控冲击波预裂的坚硬厚煤层放顶煤方法,采用可控冲击波预裂对顶煤进行预裂而后放顶,与现有方法相比,由于可控冲击波预裂能够在钻孔周围形成均匀裂缝并使之进一步扩展,致裂范围可达5-15m,进而使得放顶煤过程可控,能够全方位均衡弱化和预裂顶煤、顶板,利于顶煤冒落,使得煤损变小。

2、本发明提供的基于可控冲击波预裂的坚硬厚煤层放顶煤方法,采用可控冲击波预裂对顶煤进行预裂,使得综采工作面两侧采帮上难以开采的端头煤被充分而均匀地预裂,还可对综采工作面内部的煤层进行弱化,进而得以充分开采,使得煤损进一步减小,同时降低采煤机截齿磨损。

3、本发明提供的基于可控冲击波预裂的坚硬厚煤层放顶煤方法,进行可控冲击波预裂过程中对预裂钻孔注水措施,可以提高煤层含水性,进而在回采时有效避免煤尘的产生,且其不涉及火工品,可控冲击波预裂作业时释放的能量小于火工品爆破所释放的能量,故作业安全性高。

4、本发明提供的基于可控冲击波预裂的坚硬厚煤层放顶煤方法,可以根据作业需求的不同,对钻孔内的作业点间距、每个作业点处的作业次数进行设置,使得作业时释放的能量大小可控,提高了安全性。

5、本发明提供的基于可控冲击波预裂的坚硬厚煤层放顶煤方法,单孔工作效率高,100m左右深度的钻孔,可在4-5小时内完成可控冲击波产生设备的推送、作业和出孔,施工中可使用多台钻机、多台可控冲击波产生设备同时作业,进一步提高作业效率。

6、本发明提供的基于可控冲击波预裂的坚硬厚煤层放顶煤方法,与现有技术的需要密集布孔相比,由于预裂冲击波作业致裂范围可达5-15m,故预裂钻孔的径向间距为10-30m,相比现有技术的2-5m,极大地减少了布孔的施工量和费用投入,从而极大地降低了成本投入。

7、本发明提供的基于可控冲击波预裂的坚硬厚煤层放顶煤方法,采用的预型冲击波弱化顶煤的同时,将顶板也进行了弱化,也对夹矸、煤层侵入岩形成了破碎,极大地提高了采煤机的回采效率和综采工作面推进速度,顶板被弱化后可以同顶煤一同冒落,避免了顶板突发性难冒造成冲击地压或顶板突然来压的危险。

附图说明

图1为本发明使用可控冲击波产生设备对综采工作面的煤体施钻预裂钻孔的现场施工图;

图2为本发明中综采工作面预裂钻孔布置示意图,其中单侧采帮上预裂钻孔轴线呈扇形分布;

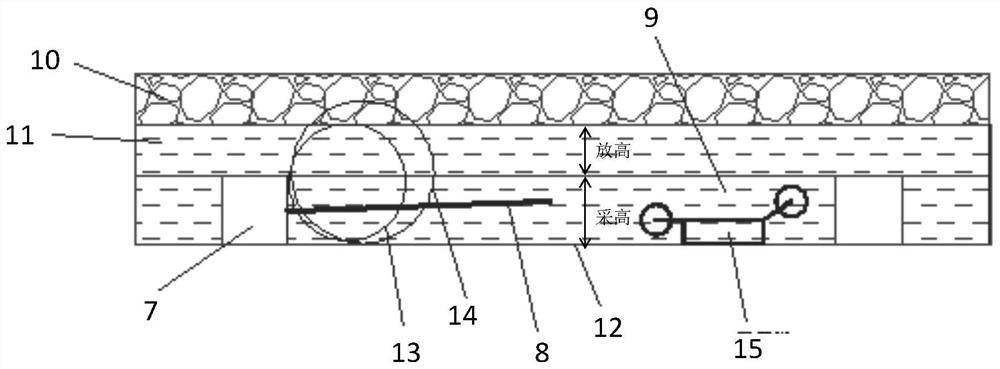

图3为本发明综采工作面施钻预裂钻孔后的剖面图,其中“采高”指采煤机采煤高度,“放高”指放顶煤高度;

图4为本发明所使用可控冲击波产生设备的结构示意图;

图5为本发明所使用可控冲击波产生设备的压力幅值图;

附图标记说明:

1-钻机;2-钻杆;3-可控冲击波产生设备;4-孔口密封装置;5-封孔管;6-孔口法兰;7-巷道;8-预裂钻孔;9-综采工作面;10-顶板;11-顶煤;12-底板;13-端头煤;14-致裂范围;15-采煤机;

31-钻杆接手;32-防爆电池组;33-高压直流电源板;34-储能电容器和开关;35-能量转换器;36-聚能棒推送器;37-预裂型聚能棒。

具体实施方式

下面结合附图对本发明作进一步地说明。

本发明的基于可控冲击波预裂的坚硬厚煤层放顶煤方法,该方法是在综采工作面9形成前的两侧巷道7掘进过程中,或者,在综采工作面9形成后,回采设备、支架和皮带机安装前,完成以下步骤1)至步骤9),这样既不影响矿井生产进度,在巷道7中又有充足的空间开展施工作业;

1)通过现场取样和力学分析测试,获取目标坚硬厚煤层综采工作面9顶板10及顶煤11及夹矸的物性参数,所述物性参数包含岩性、抗拉强度、抗剪强度、干燥状态和饱和状态下的抗压强度、弹性模量和吸水率;根据测得的物性参数设计、现场施钻多个验证钻孔并开展验证试验,进而确定在该综采工作面9两侧采帮施钻预裂钻孔8时的施工参数(具体过程为:目标层力学参数分析、预设作业参数、现场施钻验证钻孔、优化作业参数进行预裂作业、采煤、放顶,综采工作面9推进到预裂位置后,采用常规的方法观察放顶步距、周期来压步距,结合观察所得的放顶步距、周期来压步距和预设的放顶步距、周期来压步距,调整在综采工作面9施钻预裂钻孔8的施工参数,预设的放顶步距、周期来压步距应当比现有不进行预裂直接采煤并放顶情况下的放顶步距、周期来压步距至少减少50%):

综采工作面9单侧采帮的布孔范围;

单侧采帮上相邻预裂钻孔8的径向间距为10-30m;

由于按立项状态下的设计图,单个综采工作面9宽度为200m、长度为2000m,每个预裂钻孔8的孔深为100±20m、孔径为113-133mm、每个所述预裂钻孔8的孔口距综采工作面9底板12的垂直高度为1-1.8m,孔底距综采工作面9底板12的垂直高度为3-5m(根据不同煤厚,若一座煤煤厚为5m,采煤机15割煤高度为2m,则孔底距底板12的垂直高度为3m;若煤厚8m,割煤3m,则孔底距底板12的垂直高度为5m);

孔内相邻作业点的间距为2-5m;

每个作业点的作业次数为3-8次以及所需预裂型聚能棒37的能量;

所述所需预裂型聚能棒37的能量为冲击压力幅值为210±50MPa,冲量为7200±1000P·s,其致裂范围14为5-15m,以保证预裂作业的致裂范围14能够到达综采工作面9的顶板10;

一般综采工作面9沿巷道7走向的单侧巷道7长度在2000m左右,单侧采帮的布孔范围内布置有4组预裂钻孔8,每组预裂钻孔8的布孔范围为500m,每组包含17个预裂钻孔8;

综采工作面9两侧采帮的预裂钻孔8的轴线均呈扇形分布,所述轴线与巷道7走向的夹角范围为10°-90°;或者,所述综采工作面9两侧采帮的预裂钻孔8的轴线共线或交错,所述轴线垂直于巷道7走向;

2)单个综采工作面9的单侧采帮上仅需布置4组68个预裂钻孔8,整个综采工作面9也仅需136个预裂钻孔8即可,但实际生产中考虑停采线的布置,与矿方首先确认工作面停采线位置,避开停采线,预计还可最少减少10-20个钻孔,即施钻116-126个钻孔即可对全综采工作面9完成预裂,所以应当先根据矿方工作面设计图中的停采线位置合理设计预裂钻孔8的布置及数量;如图2所示,然后按照设定的综采工作面9单侧采帮的布孔范围,单侧采帮上相邻预裂钻孔8的径向间距,每个预裂钻孔8的孔深、孔径、孔口与孔底分别距综采工作面9底板12的垂直高度,在综采工作面9两侧采帮上施钻设定数量的预裂钻孔8;

3)如图1所示,在预裂钻孔8的孔口处安装封孔管5、孔口法兰6和孔口密封装置4;

4)将步骤1)中预先选好的所述预裂型聚能棒37安装入可控冲击波产生设备3,利用钻机1通过钻杆2将可控冲击波产生设备3送入预裂钻孔8内;

5)利用封孔管5、孔口法兰6和孔口密封装置4关闭孔口,向预裂钻孔8内注水,钻孔注水的主要目的在于水不可压缩,冲击波产生的能量可以借助水介质传播到目标储层中并形成裂缝。当水充满裂缝后还可以提高煤层全水分含量,采煤机15截割煤体时降低煤尘的产生,起到润湿煤体的效果;

6)当预裂钻孔8内水压达到0.1-0.5MPa后,使可控冲击波产生设备3按照步骤1)中确定的孔内相邻作业点的间距和每个作业点的作业次数,从位于孔底的作业点开始实施预裂作业;

7)每完成一个作业点的作业量后,打开孔口,利用钻机1将钻杆2回抽,使可控冲击波产生设备3到达下一作业点,再次关闭孔口,向钻孔内注水,当钻孔内水压达到0.1-0.5MPa后,再继续作业;

8)重复步骤7),待所有作业点处理完毕后,钻机1将可控冲击波产生设备3抽出该预裂钻孔8,关闭钻孔或接抽钻孔内的瓦斯,瓦斯接抽管路保留,待之后综采工作面回采时一一卸掉,结束该预裂钻孔8的预裂作业;

9)重复步骤3)至步骤8),完成所有预裂钻孔8的预裂作业;

10)进行目标坚硬厚煤层综采工作面9的采煤、放顶作业,使得顶煤11、顶板10充分冒落,从而减小煤损。

如图3所示,经过预裂后,现有开采过程中难以开采的综采工作面采帮的上、下端头煤13被充分而均匀地预裂,进而得以充分开采,使得煤损进一步减小(上、下端头煤13为巷道7附近的采帮上的煤体,行业内也称综采工作面9上下端头的三角区域,三角区域是指综采工作面9推进到某一待预裂位置时的切眼与巷道7相交处形成的三角区域,但从整个采煤过程而言,所有三角区域一起形成的整体实际上是巷道7附近采帮的煤体)。

如图4所示,所述可控冲击波产生设备3包含同轴依次连接集成一个整体的钻杆接手31、防爆电池组32、高压直流电源板33、储能电容器和能量控制器34、能量转换器35和聚能棒推送器36,所述高压直流电源板33起逆变、升压和整流作用;高压直流电源板33给储能电容器充电,当储能电容器充电到击穿阈值时,大电流击穿能量控制器,储能电容器所储存的电能经能量控制器传递给能量转换器35中的预裂型聚能棒37,大电流将预裂型聚能棒37气化、电离、爆炸后产生冲击波;所述聚能棒推送器36中可视作业需要一次装载10-50颗预裂型聚能棒37,每消耗一颗预裂型聚能棒37再由聚能棒推送器36向能量转换器35处推送下一颗预裂型聚能棒37。本发明中的可控冲击波产生设备3可使用由西安闪光能源科技有限公司生产的QZ-Ⅲ型的可控冲击波产生设备及其相应的聚能棒,其中的聚能棒采用预裂型聚能棒37。当然,本发明中的可控冲击波产生设备3亦可以使用能够实现相同功能的其他可控冲击波产生设备。

本发明所述可控冲击波产生设备3外径为89mm,长度为5m(当然所述预裂钻孔8的孔径与所述可控冲击波产生设备3的尺寸有关,当可控冲击波产生设备3的尺寸增大或减小时,预裂钻孔8的孔径也随之增大或减小);如图5所示,预裂型聚能棒37实施预裂作业时单次冲击所产生的压力幅值为210±50MPa,冲量为7200±1000P·s。

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制,对于本领域的普通专业技术人员来说,可以对前述各实施例所记载的具体技术方案进行修改,或者对其中部分技术特征进行等同替换,而这些修改或者替换,并不使相应技术方案的本质脱离本发明所保护技术方案的范围。

- 一种基于可控冲击波预裂的坚硬厚煤层放顶煤方法

- 基于可控冲击波预裂的坚硬采煤工作面冲击地压防治方法