输送导丝及其制造方法

文献发布时间:2023-06-19 10:51:07

技术领域

本发明涉及医疗器械技术领域,尤其涉及一种输送导丝及其制造方法。

背景技术

微创伤神经介入手术是血管动脉瘤的一种治疗手段,通常涉及将血管植入物,例如支架、弹簧圈、动脉瘤封堵等装置植入病变部位。植入物植入的过程中需要用到输送导丝及导管。

目前,输送导丝会采用芯丝作为输送主体,为了保证输送导丝的输送性能,输送导丝的会设置有弹簧,以作为芯丝的支撑部件,其中,该弹簧不但要与芯丝同心,并且还要与芯丝保持相对固定。一般来说,弹簧的远端区的直径与芯丝的直径相差很大,因此弹簧的远端区与芯丝不太容易保证同心,通常需要使用金属环或者其他部件将弹簧与芯丝连接固定。这导致了输送导丝的制造难度及制造成本增加。

因此,需要一种新的输送导丝来解决至少上述问题。

发明内容

本发明的目的在于提供一种输送导丝,能够让弹簧的远端区与芯丝的配合的更加紧密,以使弹簧的远端区与芯丝的同心度更好,同时降低了输送导丝的制造难度。

为了达到上述目的,本发明提供了一种输送导丝,包括:

芯丝,包括依次设置的第一分段、第二分段和第三分段,且所述第一分段、所述第二分段和所述第三分段的直径沿远端向近端的方向依次递增;

金属环,至少部分设置于所述第一分段的近端;以及,

弹簧,至少部分套设于所述第二分段外,远端与所述金属环的近端相接,且所述弹簧的远端区的直径小于其近端区的直径。

可选的,所述弹簧的远端区的内径比所述第一分段的最大外径大0.01mm-0.03mm。

可选的,所述金属环的近端区为锥形。

可选的,所述弹簧的远端区及所述近端区之间具有变径区,所述变径区的直径沿远端区至近端区的方向逐渐增大。

可选的,所述金属环的近端开设有一开口,所述弹簧的远端区容置于所述开口内。

可选的,所述变径区的外壁与所述金属环的近端面构成一凹陷区,所述凹陷区内填充有填充物。

可选的,所述填充物为胶水或锡料。

可选的,所述开口为喇叭状,以使所述弹簧的变径区容置于所述开口内。

可选的,所述弹簧的变径区内的弹簧圈数大于等于3。

可选的,所述弹簧的变径区内的弹簧圈数小于等于1。

可选的,所述弹簧的变径区内的弹簧圈数小于3/4,其中,所述弹簧、所述金属环与所述芯丝的脱载力范围在9N-10.4N之间。

此外,本发明还提供了一种如所述的输送导丝的制造方法,包括:

提供弹簧;

将所述弹簧的至少部分穿过第一分段套入第二分段;

提供金属环,将所述金属环的至少部分穿过所述第一分段套入所述第一分段的近端,以使所述金属环的近端面与所述弹簧的远端相接。

可选的,所述金属环的近端开设有一开口,将所述弹簧的至少部分穿过第一分段套入所述第二分段之后,将所述弹簧的远端区容置于所述开口内。

可选的,所述弹簧的近端区与所述远端区之间为变径区,所述开口为喇叭状,将所述弹簧的至少部分穿过第一分段套入所述第二分段之后,将所述弹簧的变径区容置于所述开口内。

在本发明提供的输送导丝中,弹簧的远端区的直径小于所述弹簧的近端区的直径,能够让弹簧的远端区与芯丝的配合间隙更小,以使弹簧的远端区与芯丝的同心度更好。

此外,金属环的近端开设有一开口,所述弹簧的远端区容置于所述开口内。所述弹簧、所述金属环与芯丝配合实现连接,增强连接处的连接强度,使得所述弹簧、所述金属环与所述芯丝的脱载力可达到6.1N-10.4N。

此外,金属环的开口为喇叭状,以使弹簧的变径区容置于所述开口内,使得弹簧与芯丝的连接处位于在金属环内部,不会额外增长所述弹簧与所述芯丝的结合长度,所述结合长度变短,使得输送导丝的刚性体变短,在相同直径情况下,所述输送导丝的过弯能力更强。

此外,金属环的开口为喇叭状,以使弹簧的变径区容置于所述开口内,使得弹簧与所述金属环的连接处的外周面变的平整,使得输送导丝在微导管中进出时不会卡在微导管端面或者中部。

相应的,本发明还提供了输送导丝的制造方法,弹簧的远端与金属环的近端面无需焊接连接,降低了所述输送导丝的制造难度。

附图说明

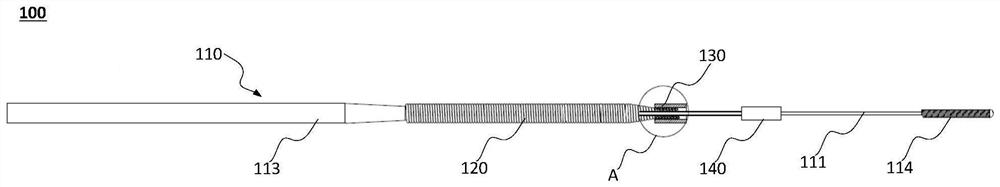

图1为一种输送导丝的示意图;

图2为一种输送导丝的局部剖视图;

图3为本发明实施例一中的支架递送系统的第一状态图;

图4为本发明实施例一中的支架递送系统的第二状态图;

图5为本发明实施例一中的支架递送系统的第三状态图;

图6为本发明实施例一中的输送导丝的示意图;

图7为本发明实施例一中的芯丝的示意图;

图8为本发明实施例一中的弹簧的示意图;

图9为本发明实施例一中的输送导丝的局部剖视图;

图10为本发明实施例二中的输送导丝的局部剖视图;

图11为本发明实施例三中的输送导丝的局部剖视图;

图12为本发明实施例四中的输送导丝的局部剖视图;

其中,附图标记如下:

100’-输送导丝;110’-芯丝;120’-弹簧;130’-金属环;

100-输送导丝;110-芯丝;111-第一分段;112-第二分段;113-第三分段;114-Tip显影段;120-弹簧;121-弹簧的远端区;122-弹簧的变径区;123-弹簧的近端区;130-金属环;140-显影环;

200-微导管;

300-支架;

400-血管;

410-病变部位。

具体实施方式

下面将结合示意图对本发明的具体实施方式进行更详细的描述。根据下列描述,本发明的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

本文中“近端”和“远端”的定义为:“近端”通常指该医疗设备在正常操作过程中靠近操作者的一端,而“远端”通常是指该医疗设备在正常操作过程中首先进入患者体内的一端。

为了描述上的简洁和直观,下文通过描述若干代表性的实施方式来对本发明的方案进行阐述。实施方式中大量的细节仅用于帮助理解本发明的方案。但是很明显,本发明的技术方案实现时可以不局限于这些细节。为了避免不必要地模糊了本发明的方案,一些实施方式没有进行细致地描述,而是仅给出了框架。下文中,“包括”是指“包括但不限于”,“根据……”是指“至少根据……,但不限于仅根据……”。由于汉语的语言习惯,下文中没有特别指出一个成分的数量时,意味着该成分可以是一个也可以是多个,或可理解为至少一个。

图1为一种输送导丝的示意图,图2为一种输送导丝的局部剖视图。如图1和图2所示,输送导丝100’包括芯丝110’、金属环130’和弹簧120’,用于输送支架。其中,所述弹簧120’的远端与所述金属环130’的近端面相接。以使所述弹簧120’与芯丝110’保持相对固定。由于所述弹簧120’的直径相对于芯丝110的’直径要大很多,因此弹簧120’的远端与芯丝110’不太容易保证同心。

此外,弹簧120’的远端与金属环130’的近端面相接,通常采用焊接的形式将所述弹簧120’与所述金属环130’进行固定,这导致了相接处的连接强度较低,使得所述弹簧120’、所述金属环130’与所述芯丝110’的脱载力仅为3-4N。

基于此,本发明提供一种输送导丝100’,能够使所述弹簧120’的远端与芯丝110’的同心度更好,且所述输送导丝100’的弹簧120’、所述金属环130’与所述芯丝110’的脱载力更高。以下实施例将对本发明的具体实施方式进行详细的描述。

实施例一

人体内的血管的病变部位会出现血管狭窄或闭塞,支架能够使得狭窄部位或闭塞部位扩张。为了确保血管的病变部位保持扩张状态,所述支架需要留置在血管的病变部位。留置用支架通常为管状。本实施例中的所述支架为自膨胀式的支架或球囊扩张支架,所述自膨胀式的支架可以为编织支架,其具有大量刚性且柔性和弹性的限定径向膨胀螺旋线的丝线元件。所述自膨胀式的支架通常采用形状记忆或超弹性特性的合金如镍钛诺合金制成。现有自膨胀式的支架可用于以下两类的治疗:第一、神经介入治疗颅内血管病变,治疗如颅内动脉瘤或动静脉畸形等,颅内动脉瘤是指脑动脉内腔的局限性异常扩大造成动脉壁的一种瘤状突出。颅内动脉瘤多因脑动脉管壁局部的先天性缺陷和腔内压力增高的基础上引起囊性膨出,是造成蛛网膜下腔出血的首位病因。通过神经介入手术放置支架及弹簧圈栓塞对颅内动脉瘤进行介入治疗,可以取得良好的疗效。第二、外周或颅内血管狭窄:在外周或颅内血管狭窄处植入支架已是解决血管狭窄的重要治疗方法。

为了进一步了解输送导丝,以在血管狭窄出植入支架为例,结合附图对输送导丝的放置支架的过程进行简要说明。可以理解的是,该输送导丝也可以应用于输送治疗动脉瘤的编织支架。

图3为本实施例中的支架递送系统的第一状态图。如图3所示,自膨胀式的支架300以缩小到较细的状态,套置在输送导丝100并被收纳在微导管200内,将所述微导管200插入人体内,直至所述自膨胀式的支架300及所述微导管200移动至血管400的病变部位410。在其他实施方式中,自膨胀式的支架300也可以为球囊扩张支架。

图4为本实施例中的支架递送系统的第二状态图,图5为本实施例中的支架递送系统的第三状态图。如图4和图5所示,推送输送导丝100或回拉微导管200,使得所述输送导丝100携带所述自膨胀式的支架300在病变部位410从所述微导管200中放出,对于所述自膨胀式的支架300而言,其自身具有扩张功能,从而自己恢复到原来的扩张状态而紧贴固定于血管400的内壁,以此维持所述血管400保持扩张状态。

图6为本实施例中的输送导丝100的示意图,图7为本实施例中的芯丝的示意图。如图6和图7所示,所述输送导丝100包括芯丝110、金属环130和弹簧120。其中,所述芯丝110包括依次设置的第一分段111、第二分段112和第三分段113,且所述第一分段111、所述第二分段112和所述第三分段113的直径沿远端向近端的方向依次递增。所述芯丝110可以采用不锈钢制成,所述芯丝110的材料还可以根据本领域技术人员经验设定,在此不做限定。

作为一种较优的实施方式,所述第三分段113的长度为1140mm-1300mm。所述第二分段112的长度为240mm-420mm。所述第一分段111长度为25mm-135m。应知道,所述第一分段111的远端区还设置有Tip显影段114。在手术过程中,Tip显影段114用于提示术者支架300将要推出微导管200(见图3)。所述Tip显影段114的长度一般5mm-15mm。

继续参照图3和图7,芯丝110的第三分段113也称近端平直段,所述第三分段113的尺寸主要和适配的微导管200的规格直接相关。为了让所述输送导丝100能够在所述微导管200内移动,所述第三分段113的直径应当小于所述微导管200,以使所述第三分段113与所述微导管200的内壁具有一定的间隙,以使所述输送导丝100在所述微导管200内移动时的阻力尽量的小。同时,所述第三分段113应当具备足够大的直径,以保证所述输送导丝100具有足够大的推送力。

继续参照图3和图7,芯丝110的第二分段112也称输送支架300段,所述第二分段112是传递推送力到支架300近端的关键部分,所述推送力在所述第三分段113和所述第二分段112传递时,一方面,所述输送导丝100在迂曲的血管400中,在血管400的弹力和所述微导管200之间的摩擦力的影响下,所述推送力在传递过程中会有损失;另一方面,所述第二分段112的由于采用变径设计,导致所述芯丝110越靠近其远端的部分,其直径越小,进而导致了压杆屈服力越小,当阻力高于压杆屈服力时,所述芯丝110的第二分段112就会发生蛇形扭曲,进一步造成阻力增大。基于此,通常在所述第二分段112外套设一个弹簧120,如此,能够减少所述第二分段112发生蛇形扭曲的概率,以减少输送导丝100在微导管200内移动时的阻力。

继续参照图3和图7,芯丝110的第一分段111也称支架300压握段,用于压握支架300,因为所述支架300规格和长度的变化,所述第一分段111的长度也是变化的。所述第一分段111的远端区会设置有Tip显影段114,也就是所述第一分段111一般涵盖Tip显影段114近端区域,所述第一分段111靠近所述第二分段112的区域至少具有一个变径段和平直段,所述平直段位于所述第一分段111的近端区,与所述第二分段112的远端相接,为了让所述支架300尽可能多的压握在所述Tip显影段114的近端区域,所述变径段和平直段应当尽可能的短。另外,所述第一分段111上还设置有显影环140,通常所述支架300的近端位于所述显影环140与金属环130之间的位置,所述支架300的远端位于显影环140与Tip显影段114之间的位置。所述第一分段111的平直段的直径和所述支架300采用的输送形式和结构有直接关系,所述支架300采用的输送形式包括但不限于如采用热缩管或者显影环140输送的形式。应知道,要能保证所述第二分段112和所述第一分段111连接强度和可加工性,第一分段111的平直段的直径是有下限的,为保证所述输送导丝100远端的柔顺性,所述第三分段113较的平直段的直径是有上限的。基于此,所述平直段的直径一般在0.08-0.12mm之间,所述平直段可采用不锈钢材料或镍钛材料。

继续参照图4,Tip显影段114内部的芯丝分为扁丝和圆丝两种,其中圆丝直径理论上在满足一定抗拉强度的前提下直径越小越好,但受目前加工能力的限制,此段磨削工艺可稳定磨削的最小直径在0.04-0.06mm左右。为降低所述Tip显影段114芯丝断裂的风险和批量稳定加工,通常该段芯丝的直径一般是0.06mm。另外,为了进一步降低所述Tip显影段114的硬度,可对所述Tip显影段114的芯丝进行压扁,压扁尺寸一般在0.03mm左右。对所述Tip显影段114的芯丝塑形也可以进一步降低Tip显影段114的硬度。压扁芯丝加芯丝塑形为降低Tip显影段114硬度的最优组合。

图8为本实施例中的弹簧120的示意图。如图7和图8所示,所述弹簧120套设于所述第二分段112外,所述弹簧的远端区121的直径小于弹簧的近端区123的直径,所述弹簧120的远端与所述金属环130的近端相接,所述弹簧120的近端可以与所述第二分段112的近端区域相接,所述第二分段112的近端区域为一个变径区域。由于弹簧的远端区121的直径小于所述弹簧的近端区123的直径,让所述弹簧的远端区121与芯丝110的配合间隙更小,以使所述弹簧的远端区121与芯丝110的同心度更好。能够进一步减少第二分段112发生蛇形扭曲的概率,以减少输送导丝100在微导管200内移动时的阻力。

进一步,弹簧的远端区121的内径比所述第一分段111的外径的最大值大0.01mm-0.03mm,相当于弹簧的远端区121的内壁与所述第一分段111的外壁近相似贴合,使得所述弹簧的远端区121与芯丝110的同心度更高。

继续参照图8和图9,所述弹簧的远端区121及所述弹簧的近端区123之间具有弹簧的变径区122,所述弹簧的近端区123为一平直区域,所述弹簧的变径区122的直径沿弹簧的远端区121至弹簧的近端区123的方向逐渐增大,在一些实施例中,变径区122弹簧圈的圈数大于等于3。如此,使得弹簧的变径区122的呈锥形状,有利于输送导丝100在微导管200内移动。

应知道,所述弹簧120采用金属丝绕制而成,在一些优选的实施方式中,所述弹簧120绕丝的直径在0.03mm-0.15mm之间。应理解,所述弹簧120由金属丝绕制而成,可以是紧密绕制或一定间隙绕制,也可以是紧密绕制和间隙绕制的结合。

图9为本实施例中的输送导丝的局部剖视图。如图6和图9所示,金属环130设置于所述第一分段111的近端。所述弹簧120的远端与所述金属环130的近端面相接,所述金属环130的近端区为锥形。应理解,金属环130的近端区为锥形,锥形能够对所述金属环130起导向作用,有利于减缓金属环130与微导管200内壁的碰撞,在所述输送导丝100向近端移动时,能够减少金属环130与微导管200之间的阻力。

相应的,本发明提供了一种输送导丝100的制造方法,包括:

步骤S1:提供弹簧120,所述弹簧的远端区121的直径小于其近端区的直径;

步骤S2:将所述弹簧120的至少部分穿过第一分段111套入第二分段112;

步骤S3:提供金属环130,将所述金属环130的至少部分穿过所述第一分段111套入所述第一分段111的近端,以使所述金属环130的近端面与所述弹簧120的远端相接。

本发明还提供了输送导丝100的制造方法中,弹簧120和金属环130分别焊接在芯丝110上,弹簧120的远端与金属环130的近端面无需焊接连接,降低了所述输送导丝100的组装难度,能够减少所述输送导丝100的制造成本。

实施例二

本实施例提供的输送导丝100,与实施例一中相同的部分在此不再叙述,以下仅针对不同点进行描述。

图10为本实施例中的输送导丝100的局部剖视图。如图10所示,本实施例与实施例一的区别在于,所述金属环130的近端开设有一开口,所述弹簧的远端区121容置于所述开口内。如此,所述弹簧120、所述金属环130与芯丝110互相配合实现连接,增强连接处的连接强度,其中,变径区122弹簧圈的圈数大于等于3,所述弹簧120、所述金属环130与所述芯丝110的脱载力可达到6.1N-8.3N。

相应的,本发明提供了一种输送导丝100的制造方法中,将所述弹簧120的至少部分穿过第一分段111套入所述第二分段112之后,将所述弹簧的远端区121容置于所述开口内,通过焊接将弹簧120、金属环130和芯丝110固定在一起。

实施例三

本实施例提供的输送导丝100,与实施例一和实施例二中相同的部分在此不再叙述,以下仅针对不同点进行描述。

图11为本实施例中的输送导丝100的局部剖视图。如图11所示,本实施例与实施例二的区别在于,所述弹簧的变径区122内的弹簧120圈数小于等于1使得所述弹簧120、所述金属环130与所述芯丝110的脱载力可达到8N-9.5N。在一些实施方式中,所述弹簧的变径区122内的弹簧120圈数小于3/4,使得安装后的弹簧120和金属环130之间的缝隙较小,提高了连接强度,使得所述弹簧120、所述金属环130与所述芯丝110的脱载力可达到9N-10.4N。

应知道,弹簧的变径区122的外壁与所述金属环130的近端面构成一凹陷区,凹陷区在输送导丝100移动的过程中,会与微导管200的内壁发生剐蹭,因此导致所述输送导丝100移动受阻,这是我们不希望的。基于此,设置弹簧的变径区122内的弹簧120圈数小于3/4,并在所述凹陷区内填充有填充物,以使所述凹陷区被填平,使得所述凹陷不与微导管200的内壁发生剐蹭。

可选的,所述填充物为胶水或锡料。

进一步的,所述填充物为胶水。所述胶水具有一定的弹性,能够避免在输送导丝100弯曲时,所述凹陷区重新出现。

请参照图10,在实施例二中,所述弹簧的变径区122内,弹簧120的圈数为大于等于3圈,这会导致所述凹陷区较大,而本实施例中,在所述弹簧的变径区122内,所述弹簧120的圈数为小于等于1圈,可使金属环130近端面与弹簧变径区122形成的凹陷区变小,有利于输送导丝100移动。

实施例四

本实施例提供的输送导丝100,与实施例一、实施例二中和实施例三中相同的部分在此不再叙述,以下仅针对不同点进行描述。

图12为本实施例中的输送导丝的局部剖视图。如图12所示,本实施例与实施例二的区别在于,所述金属环130近端的开口为喇叭状(也理解为锥口形状),所述开口与弹簧的变径区122的锥度匹配,以使所述弹簧的变径区122能够完全容置于所述开口内。弹簧120近端区的外径与金属环130的外径一致,也使得弹簧120与所述金属环130的连接处的外周面变的平整,不存在实施例二或实施例三中的凹陷区,所述输送导丝100在微导管200中进出时不会卡在微导管200端面或者中部,有利于输送导丝100移动。

此外,将所述弹簧120的变径区容置于所述开口内,使得弹簧120与芯丝110的连接处位于在金属环130内部,不会额外增长所述弹簧120与所述芯丝110的结合长度,所述结合长度变短,使得输送导丝100的刚性体变短,在相同直径情况下,所述输送导丝100的过弯能力更强。

综上所述,本发明实施例提供了一种输送导丝,包括:芯丝、金属环和弹簧。所述芯丝沿所述输送导丝的远端向近端的方向依次设置第一分段、第二分段和第三分段,且直径依次递增。所述金属环至少部分设置于所述第一分段的近端。所述弹簧套至少部分套设于所述第二分段外,远端与所述金属环的近端相接,且所述弹簧的远端区的直径小于其近端区的直径。本发明提供的输送导丝中,所述弹簧的远端区的直径小于所述弹簧的近端区的直径,能够让弹簧的远端区与芯丝的配合间隙更小,以使弹簧的远端区与芯丝的同心度更好。此外,金属环的近端开设有一开口,所述弹簧的远端区容置于所述开口内。所述弹簧、所述金属环与芯丝配合实现连接,增强连接处的连接强度,使得所述弹簧、所述金属环与所述芯丝的脱载力可达到6.1N-10.4N。此外,金属环的开口为喇叭状,以使弹簧的变径区容置于所述开口内,使得弹簧与芯丝的连接处位于在金属环内部,不会额外增长所述弹簧与所述芯丝的结合长度,所述结合长度变短,使得输送导丝的刚性体变短,在相同直径情况下,所述输送导丝的过弯能力更强。此外,金属环的开口为喇叭状,以使弹簧的变径区容置于所述开口内,使得弹簧与所述金属环的连接处的外周面变的平整,使得输送导丝在导管中进出时不会卡在导管端面或者中部。相应的,本发明还提供了输送导丝的制造方法,弹簧的远端与金属环的近端面无需焊接连接,降低了所述输送导丝的制造难度。

上述仅为本发明的优选实施例而已,并不对本发明起到任何限制作用。任何所属技术领域的技术人员,在不脱离本发明的技术方案的范围内,对本发明揭露的技术方案和技术内容做任何形式的等同替换或修改等变动,均属未脱离本发明的技术方案的内容,仍属于本发明的保护范围之内。

- 输送导丝及其制造方法

- 用于导丝的树脂制管、用于导丝的树脂制管的制造方法及导丝