一种690MPa级海洋工程用钢板及其制造方法

文献发布时间:2023-06-19 10:52:42

技术领域

本发明属于海洋工程用钢技术领域,特别涉及一种690MPa级海洋工程用钢板及其制造方法。

背景技术

目前,随着海洋勘探需求的增加,船舶及海洋工程装备制造行业不断发展,技术含量不断提高,船舶及海工程装备行业进入快速发展时期。从发展趋势上看,未来全球海洋工程装备制造行业将向着大型化、多样化等方向发展,其中大型化也是全球低碳经济发展的趋势,大型化是指包括甲板、平台主尺度、可变载荷、载重量、物资储存能力等各项指标都向大型发展。平台的大型化对钢板的性能要求越来越高,一方面要求高强度高韧性,另一方面要求具有良好的焊接性。当前,海洋工程用690MPa级结构钢主要为TMCP状态交货,存在生产工艺窗口窄,尤其是在冬季低温环境下焊接需要预热,甚至焊后后热,焊接质量无法保证、施工成本高等问题。此外,部分企业受生产装备限制,生产的钢板板幅小,如宽度小于2m,长度小于6m,在实际建造带来焊缝多、焊接变形大等不足。因此设计开发一种大型海洋工程装备用690MPa级超宽、超长易焊接钢板对降低成本、提高装备建造效率及结构可靠性等具有十分重要的意义。

发明内容

鉴于以上分析,本发明旨在提供一种690MPa级海洋工程用钢板及其制造方法,用以解决现有技术中690MPa级海洋工程用钢板焊接性差的问题。

本发明的目的主要是通过以下技术方案实现的:

一方面,本发明提供了一种690MPa级海洋工程用钢板,所述690MPa级海洋工程用钢板的化学成分以质量百分比计为:C:0.02%~0.05%,Si:0.05%~0.10%,Mn:0.5%~2.0%,P≤0.008%,S≤0.005%,Als:0.01%~0.051%,Ni:1.0%~5.0%,Cr:0.2%~1.5%,Mo:0.2%~1.5%,Cu:0.5%-2.5%,Ti:0.005%~0.05%,V:0.005%~0.05%,B:≤0.008%,其余为Fe及不可避免的杂质。

进一步的,所述690MPa级海洋工程用钢板的碳当量Ceq≤0.65%。

进一步的,所述690MPa级海洋工程用钢板的化学成分以质量百分比计为:C:0.025%-0.049%,Si:0.03%~0.09%,Mn:0.7%~0.8%,P≤0.008%,S≤0.005%,Als:0.028%~0.051%,Ni:1.76%~2.57%,Cr:0.35%~0.62%,Mo:0.38%~0.54%,Cu:1.2%-1.35%,Ti:0.01%~0.04%,V:0.02%~0.05%,B:≤0.008%,其余为Fe及不可避免的杂质。

进一步的,所述690MPa级海洋工程用钢板的组织为超低碳回火马氏体+多元纳米复合析出相。

另一方面,本发明还提供了一种690MPa级海洋工程用钢板的制造方法,包括:

步骤1:按照成分设计,采用转炉冶炼钢水,严格控制钢中杂质元素含量,并连铸成钢坯;

步骤2:对钢坯进行低温加热并保温进行均质化处理;

步骤3:钢坯出炉后用高压水除磷,钢板在宽厚板轧机进行轧制,粗轧开轧温度不低于1000℃,终轧温度750~860℃;轧制后进行水冷,水冷至500-650℃后空冷;

步骤4:对轧制后的钢板进行淬火+高温回火后水冷至室温,得到成品钢板。

进一步的,所述步骤1中,控制浇铸的过热度小于15℃,拉坯速度控制在0.7-1.1m/min。

进一步的,所述步骤2中,钢坯低温加热的温度为1000℃-1160℃,保温时间为1.5-3h。

进一步的,所述步骤3中,控制轧制过程中的单次变形量为15%以上。

进一步的,所述步骤4中,钢板的淬火工艺为:将钢板加热至奥氏体化温度T1并保温,保温后水冷至室温;其中,奥氏体化温度T1为860℃-920℃,保温时间及淬火辊速按照厚度t不同分别为:

6-16mm钢板:在炉时间为(t+30)min;淬火辊速为15-22m/min;

17-35mm钢板:在炉时间为(t+40)min;淬火辊速为10-14m/min;

36-50mm钢板:在炉时间为(t+50)min;淬火辊速为5-9m/min;

51-80mm钢板:在炉时间为(t+60)min;淬火辊速为1-4m/min。

进一步的,所述步骤4中,钢板高温回火工艺为:回火温度为630-670℃,回火保温时间为:(6-7)×t。

与现有技术相比,本发明至少能实现以下技术效果之一:

1)本发明通过精确控制钢中C、Cr、Ni、Mn、Cu等元素的质量百分比,采用超低碳、低碳当量设计在保证钢板优良的力学性能的同时,确保钢板的易焊接性。

2)本发明通过采用特种调质热处理技术确保钢的组织为超低碳回火马氏体+多元纳米复合析出相,多元纳米复合析出相的粒度小于20nm,进而确保钢的强韧性。保证钢板的屈服强度Rp0.2≥690MPa(例如,710-762MPa),抗拉强度Rm≥750MPa(例如,760-793MPa),断后伸长率A≥16%(例如,19%以上,19.0%-23.0%),断面收缩率Z≥60%(例如,68%以上,68.0%-79.0%),-40℃的冲击功KV

3)本发明采用宽厚板轧机确保钢板的超宽超长尺寸,其应用于大型海洋工程装备建设,可有效减少焊缝,减少焊接预热,从而大幅度降低装备的建造成本,缩短建造周期。

本发明的其他特征和优点将在随后的说明书中阐述,并且,部分可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

附图说明

附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的附图标记表示相同的部件。

图1为实施例2的钢板的不预热焊接试样截面形貌(24mm钢板);

图2为实施例2的钢板-40℃冲击断口形貌(24mm钢板);

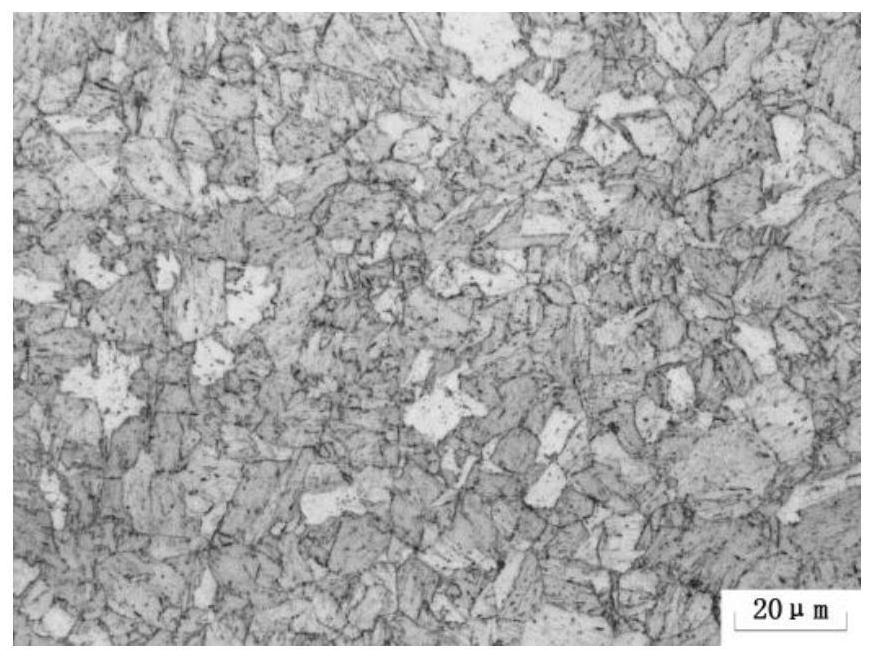

图3为实施例2的钢板的金相组织图;

图4为实施例2的钢板的金相组织中的多元纳米复合析出相。

具体实施方式

以下结合具体实施例对一种690MPa级海洋工程用钢板及其制造方法作进一步的详细描述,这些实施例只用于比较和解释的目的,本发明不限定于这些实施例中。

一种690MPa级海洋工程用钢板的合金成分以质量百分比计:C:0.02%~0.05%,Si:0.05%~0.10%,Mn:0.5%~2.0%,P:≤0.008%,S≤0.005%,Als:0.01%~0.051%,Ni:1.0%~5.0%,Cr:0.2%~1.5%,Mo:0.2%~1.5%,Cu:0.5%-2.5%,Ti:0.005%~0.05%,V:0.005%~0.05%,B:≤0.008%,其余为Fe及不可避免的杂质。其中,钢板碳当量Ceq=[C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15]≤0.65%。

以下对本发明中所含组分的作用及用量选择作具体说明:

C:具有显著的固溶强化效果,且能提高钢的淬透性,但钢中C含量增加对钢低温韧性及焊接性十分不利。因此本发明中采用超低碳设计,C含量控制在0.02%~0.05%。

Si:钢中脱氧元素之一,同时硅也是非碳化物形成元素,以固溶形式存在于钢基体中,具有一定的固溶强化作用,但过量的硅对钢的低温韧性不利,钢的焊接冷裂纹、热裂纹敏感性将增加,本发明Si含量控制为0.05%~0.10%。

Mn:可显著提高钢的淬透性,同时具有一定的固溶强化作用,但Mn含量过高时,钢的耐蚀性能降低,且在焊接热影响区易形成粗大的M/A岛,导致焊接热影响区的低温韧性显著下降。本发明中Mn含量控制在0.5%~2.0%。

P和S:钢中杂质元素,对钢的性能尤其是低温韧性非常不利,本发明钢中对其含量应严格控制,分别不高于0.008%和0.005%。

Als:是强脱氧元素,还可与N结合形成AlN,有防止钢的时效脆性及细化晶粒的作用。本发明中Als含量控制在0.01%~0.051%。

Ni:是本发明的关键元素,一方面,Ni可提高钢的淬透性和低温韧性,是形成逆转变奥氏体的重要元素,同时具有一定的固溶强化作用;第二,通过添加Ni可以抑制由于添加Cu带来的表面热脆现象,第三,在回火时效过程中,Ni和Cu可协同析出,并抑制富Cu相的粗化,从而增强Cu析出强化效果。考虑到钢的经济成本,本发明中Ni含量控制在1.0%~5.0%。

Cr:能够显著提高钢的淬透性,同时Cr可形成致密氧化膜可显著提高钢的耐蚀性。本发明中Cr含量控制在0.2%~1.5%。

Mo:可显著提高钢的淬透性,还具有一定的固溶强化作用,同时Mo能够提高回火稳定性,显著降低回火脆性。本发明中Mo含量控制在0.2%~1.5%。

Cu:经过固溶后,在回火时效过程中以纳米析出形式产生显著的沉淀强化作用,可弥补降低C而造成的强度损失,同时Cu还能提高钢的耐海水腐蚀性能。为保证钢具有一定的强度,本发明中Cu的含量控制在0.5%~2.5%。

Ti:强碳氮化物形成元素,微量的Ti可与钢中N结合形成TiN,阻止均热时奥氏体晶粒的长大,亦可在焊接热影响区中阻止奥氏体晶粒的长大,从而改善焊接性。本发明中Ti含量控制在0.005%~0.05%。

V:碳化物形成元素,与碳的结合能力强,形成稳定的VC,可以细化晶粒提高钢的强度和回火稳定性,但V含量过高会损害材料的低温韧性。本发明中V含量控制在0.005%~0.05%。

B:在钢中的溶解度很小,显著提高材料的淬透性,但加入过多会导致晶界脆化,对焊接性和低温韧性不利。本发明中B含量应不超过0.008%。

为了进一步提高上述690MPa级海洋工程用钢板的综合性能,可以对上述钢板的组成成分做进一步调整。示例性地,其组成按质量百分比为:C:0.025%-0.049%,Si:0.03%~0.09%,Mn:0.7%~0.8%,P:≤0.008%,S≤0.005%,Als:0.028%~0.051%,Ni:1.76%~2.57%,Cr:0.35%~0.62%,Mo:0.38%~0.54%,Cu:1.2%-1.35%,Ti:0.01%~0.04%,V:0.02%~0.05%,B:≤0.008%,其余为Fe及不可避免的杂质。其中,钢板碳当量Ceq为0.544%-0.648%。

具体的,上述690MPa级海洋工程用钢板的厚度为6-80mm,宽度不小于3.9m,长度不小于16m。

具体的,上述690MPa级海洋工程用钢板具有较低的冷裂纹敏感性,0℃条件下可实现不预热焊接。

一种690MPa级海洋工程用钢板的制造方法,包括:

步骤1:按照成分设计,采用转炉冶炼钢水,严格控制钢中杂质元素含量,并连铸成钢坯,采用轻压下技术或电磁搅拌技术减轻连铸坯中心偏析;

步骤2:对钢坯进行低温加热并保温进行均质化处理;

步骤3:钢坯出炉后用高压水除磷,钢板在宽厚板轧机进行轧制,粗轧开轧温度不低于1000℃,终轧温度750~860℃;轧制后进行水冷,水冷至500-650℃后空冷;

步骤4:对轧制后的钢板进行淬火+高温回火后水冷至室温,得到成品钢板。

需要说明的是,上述步骤1中,为了降低钢坯中的C、Mn、S等元素的偏析,控制浇铸的过热度小于15℃,拉坯速度控制在0.7-1.1m/min。

具体的,上述步骤2中,钢坯低温加热的温度为1000℃-1160℃,保温时间控制在1.5-3h。采用低温加热的目的一方面为了减少钢板表面的氧化皮,提高钢板表面质量,另一方面可以防止奥氏体晶粒过分粗化。

具体的,上述步骤3中,为了保证奥氏体晶粒充分破碎;控制轧制过程中的单次变形量为15%以上;控制累计变形量大于65%。

具体的,上述步骤3中,为了达到细化晶粒的目的,控制水冷速度为5-15℃/s,控制水冷至500-650℃后空冷。

具体的,上述步骤4中,钢板的淬火工艺为:将钢板加热至奥氏体化温度T1并保温,保温后水冷至室温。

具体的,上述步骤4中,奥氏体化温度T1:860℃-920℃;为了保证钢板充分奥氏体化及淬火效果,钢板保温时间及淬火辊速按照厚度t(单位为mm)不同分别为:

6-16mm钢板:在炉时间为(t+30)min;淬火辊速为15-22m/min;

17-35mm钢板:在炉时间为(t+40)min;淬火辊速为10-14m/min;

36-50mm钢板:在炉时间为(t+50)min;淬火辊速为5-9m/min;

51-80mm钢板:在炉时间为(t+60)min;淬火辊速为1-4m/min。

具体的,上述步骤4中,淬火水温低于25℃。

具体的,上述步骤4中,钢板回火工艺为:回火温度在630-670℃,回火保温时间为:(6-7)×t,回火保温时间的单位为min;回火后钢板水冷至室温。

具体的,通过上述工艺,本发明回火后的钢板的微观组织为超低碳回火马氏体+多元纳米复合析出相。具体的,多元纳米复合析出相的粒度小于20nm。本发明的钢板的屈服强度Rp0.2≥690MPa(例如,710-762MPa),抗拉强度Rm≥750MPa(例如,760-793MPa),断后伸长率A≥16%(例如,19%以上,19.0%-23.0%),断面收缩率Z≥60%(例如,68%以上,68.0%-79.0%),-40℃的冲击功KV

式中:A表示性能不均匀率,%;SD表示统计样本的标准差,性能单位;Si表示性能单值,性能单位;

与现有技术相比,本发明通过精确控制钢中C、Cr、Ni、Mn、Cu等元素的质量百分比,采用超低碳、低碳当量设计在保证钢板优良的力学性能的同时,确保钢板的易焊接性。

本发明通过采用特种调质热处理技术确保钢的组织为超低碳回火马氏体+多元纳米复合析出相,多元纳米复合析出相的粒度小于20nm,进而确保钢的强韧性。保证钢板的屈服强度Rp0.2≥690MPa(例如,710-762MPa),抗拉强度Rm≥750MPa(例如,760-793MPa),断后伸长率A≥16%(例如,19%以上,19.0%-23.0%),断面收缩率Z≥60%(例如,68%以上,68.0%-79.0%),-40℃的冲击功KV

本发明采用宽厚板轧机确保钢板的超宽超长尺寸,其应用于大型海洋工程装备建设,可有效减少焊缝,减少焊接预热,从而大幅度降低装备的建造成本,缩短建造周期。

本发明实施例均采用转炉冶炼制备。实施例1-4的钢的化学成分见表1,实施例1-4的性能见表2,斜Y型坡口焊接裂纹试验结果见表3。

实施例1:

本实施例提供了一种690MPa级海洋工程用钢板,厚度为6mm,具体生产工艺步骤如下:

步骤1:按照成分设计熔炼钢水,钢水过热度13℃浇铸,拉坯速度0.8m/min,铸造成230mm厚、2250mm宽的钢坯,钢坯的化学成分如表1所示;

步骤2:将钢坯加热至1150℃,保温90min,钢坯出炉后用高压水除磷,粗轧开轧温度1130℃,粗轧前4个道次对钢板进行横向展宽,再纵轧到底,粗轧累计变形量65.2%,终轧温度780℃,轧制后进行水冷,终冷温度为550℃,最终得到厚度为6mm规格钢板。

步骤3:对钢板进行淬火+回火热处理,首先将钢板加热到910℃,在炉时间36min,随后进行淬火,辊速为22m/min,水温20.7℃,回火制度为670℃×40min,回火后水冷至室温并获得成品钢板。

本实施例制备的690MPa级超宽、超长易焊接钢板尺寸为6mm×3981mm×20170mm,钢板的力学性能见表2。

实施例2

本实施例提供了一种690MPa级海洋工程用钢板,厚度为24mm,具体生产工艺步骤如下:

步骤1:按照成分设计熔炼钢水,钢水过热度11℃浇铸,拉坯速度0.9m/min,铸造成250mm厚、2250mm宽的钢坯,钢坯的化学成分如表1所示;

步骤2:将钢坯加热至1150℃,保温95min,钢坯出炉后用高压水除磷,粗轧开轧温度1132℃,粗轧前4个道次对钢板进行横向展宽,再纵轧到底,粗轧累计变形量68%,终轧温度803℃,轧制后进行水冷,终冷温度为562℃,最终得到24mm规格钢板。

步骤3:对钢板进行淬火+回火热处理,首先将钢板加热到900℃,在炉时间64min,随后进行淬火,辊速为12m/min,水温21.5℃,回火制度为663℃×150min,回火后水冷至室温并获得成品钢板。

本实施例制备的690MPa级超宽、超长易焊接钢板尺寸为24mm×3990mm×16400mm,钢板的力学性能见表2。

实施例3

本实施例提供了一种690MPa级海洋工程用钢板,厚度为40mm,具体生产工艺步骤如下:

步骤1:按照成分设计熔炼钢水,钢水过热度15℃浇铸,拉坯速度0.9m/min,铸造成250mm厚、2250mm宽的钢坯,钢坯的化学成分如表1所示;

步骤2:将钢坯加热至1160℃,保温100min,钢坯出炉后用高压水除磷,粗轧开轧温度1155℃,粗轧前4个道次对钢板进行横向展宽,再纵轧到底,粗轧累计变形量70%,终轧温度827℃,轧制后进行水冷,终冷温度为600℃,最终得到40mm规格钢板。

步骤3:对钢板进行淬火+回火热处理,首先将钢板加热到890℃,在炉时间90min,随后进行淬火,辊速为7m/min,水温18.1℃,回火制度为645℃×250min,回火后水冷至室温并获得成品钢板。

本实施例制备的690MPa级超宽、超长易焊接钢板的尺寸为40mm×4010mm×16600mm,钢板的力学性能见表2。

实施例4

本实施例提供了一种690MPa级海洋工程用钢板,厚度为80mm,具体生产工艺步骤如下:

步骤1:按照成分设计熔炼钢水,钢水过热度14℃浇铸,拉坯速度0.9m/min,铸造成300mm厚、2250mm宽的钢坯,钢坯的化学成分如表1所示;

步骤2:将钢坯加热至1160℃,保温100min,钢坯出炉后用高压水除磷,粗轧开轧温度1155℃,粗轧前4个道次对钢板进行横向展宽,再纵轧到底,粗轧累计变形量72%,终轧温度860℃,轧制后进行水冷,终冷温度为650℃,最终得到80mm规格钢板。

步骤3:对钢板进行淬火+回火热处理,首先将钢板加热到900℃,在炉时间140min,随后进行淬火,辊速为2m/min,水温16.1℃,回火制度为635℃×550min,回火后水冷至室温并获得成品钢板。

本实施例制备的690MPa级超宽、超长易焊接钢板尺寸为80mm×3910mm×16800mm,钢板的力学性能见表2。

按照GB/T4675.1《焊接性试验斜Y型坡口焊接裂纹试验方法》对实施例和对比例的工业钢板的焊接性进行了评价,试验温度为0℃,按照标准要求加工试样和坡口,焊接后自然冷却48小时以上后按照标准对试样进行解剖,分析试样表面裂纹情况、根部裂纹情况、断面裂纹情况等,结果如表3所示。

表1实施例化学成分(%)

表2实施例力学性能

表3斜Y型坡口焊接裂纹试验结果

通过上述实施例,可以看出,采用本发明设计方案,开发的6-80mm规格钢板在保证优良的强韧性匹配的同时,钢板的宽度可以超过3.9m,长度超过16m,并且在0℃焊接施工条件下具有良好的冷裂纹敏感性,可以实现不预热焊接。

图3为本发明实施例2的钢板的金相组织图,图4为本发明实施例2的钢板的金相组织中的多元纳米复合析出相。可见,采用本发明成分与方法,可制得微观组织为超低碳回火马氏体+多元纳米复合析出相的性能优良,超宽、超长易焊接钢板。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

- 一种690MPa级海洋工程用钢板及其制造方法

- 具有高延展性的EH32级海洋工程用钢及钢板的制造方法