一种裂解原油的方法与系统

文献发布时间:2023-06-19 10:52:42

技术领域

本发明涉及原油裂解领域,尤其涉及一种裂解原油的方法与系统。

背景技术

低碳烯烃通常指碳四及碳四以下的不饱和碳氢化合物的总称,主要包括乙烯、丙烯、丁二烯等具有高经济价值的有机化工原料。随着我国经济的发展,这些有机化工原料的需求量逐年增大,尽管低碳烯烃的生产规模也在逐年增长,但还无法满足日益增长的需求量。

长期以来,我国一直以石脑油做为制备低碳烯烃的主要原料。但近年来,随着中东油田伴生气以及美国页岩气的大量开采,这些廉价的油气资源作为乙烯原料大量使用,造成乙烯相关产品价格降低。为了应对市场竞争的冲击,拓展乙烯裂解装置的原料来源,降低原料成本,成为传统乙烯企业降本增效的有效手段。所以,将特殊的重质烃类,特别是未经加工处理原油,作为裂解炉原料,来生产低碳烯烃,有利于降低烯烃生产装置原料成本和能源消耗,快速适应市场裂解原料的供需变化。

为了充分利用原油资源,提高低碳烯烃的收率,通常利用裂解炉采用蒸汽裂化将各种烃类原料裂化成烯烃,常用的裂解炉包括对流段和辐射段。原油一般分为饱和分、芳香分、胶质和沥青质四个组分,其中饱和分和沥青质分别代表原油中最稳定和最不稳定的组分。原油中包含沸点超过590℃的高分子量非挥发性组分,这些非挥发性组分在常规的裂解炉的对流段进行预热时,有小部分未被气化,未被气化的非挥发性组分随着混合气流夹带到辐射段,容易造成辐射段的结焦沉积,甚至堵塞辐射段,影响裂解产品的收率。

CN101583697A公开了一种用于裂解包含合成油的原料的方法,该方法包括:1、加氢加工包括如下物质的宽沸程等分部分:a在50℉到800℉范围内沸腾的基本上不含残油的通常液态的烃部分,和b在600℉到1050℉范围内沸腾的热裂解烃液体,以提供在73℉到1070℉范围内沸腾的合成原油,其包含大于25wt%的芳香族化合物,大于25wt%的环烷烃,小于0.3wt%的S,小于0.02wt%沥青质并且基本上不含除沥青质外的残油;2、向合成原油中加入在100℉到1050℉范围内沸腾的通常液态的烃组分;和3、在裂解炉中裂解由2产生的混合物以提供裂解流出物,其中裂解炉包括辐射盘管出口,其中裂解在足以得到大于单独裂解合成原油的最佳辐射盘管出口温度的辐射盘管出口温度的条件下进行。

该方法在原油中混入现有的乙烯生产原料中,对原油进行稀释,改善原油的裂解性能,提高烯烃的转化率。但该方法受限于现有的乙烯生产原料来源限制,不能有效利用大量原油进行低碳烯烃的生产。

CN1957068A公开了一种含盐和/或微粒物质的烃原料的蒸汽裂化,该方法包括:a将包含盐和任选的微粒物质的未脱盐原料加入到热解炉的对流段;b将所述烃原料加热;c将该烃原料供给位于干点上游的闪蒸/分离容器;d将该烃原料分离成基本上贫含不挥发性组分和盐的蒸气相和富含不挥发性组分和盐的液相,所述液相在该闪蒸/分离容器上游对流段中的所有点处含有5%液相以维持盐和任何微粒物质呈悬浮态;e从该闪蒸/分离容器中以蒸汽相除去步骤a的50-95%烃原料和将该蒸气相裂化而制备包含烯烃的排出物;和f从该闪蒸/分离容器中与悬浮态中的盐和任何微粒物质一起以液相除去至少5%的烃原料。US3617493也公开了一种和上述方法相似的采用蒸汽裂解原油的方法。

CN1041967A公开了一种低品位原料的分解处理方法,该方法包括在分解炉中热分解处理含重馏分的低品位原料时,从上述分解炉的预热器中途抽出上述低品位原料,用气液分离方法从上述低品位原料中分离除去重馏分后,再使上述低品位原料返回上述预热器,进行热分解反应。

采用以上方法对原料进行裂解处理,其均采用闪蒸罐处理经过裂解炉对流段的原油,实现气液分离,气相进入辐射段进行裂解。但原料经过闪蒸后,仍至少有5%的烃原料留在液体中,影响低碳烯烃的收率,而且,分离后的液相直接用作燃料油,造成了原料浪费。

发明内容

本发明的目的是为了克服现有技术的存在的原油汽化不充分、在裂解过程中容易结焦,低碳烯烃的产率低的问题,提供一种原裂解油的方法与系统,该方法能够提高原油原料的裂解效率,延长运行周期,减少其在裂解时的结焦现象,并同时提高产品中低碳烯烃的收率。

本发明的目的之一在于提供一种裂解原油的方法,包括以下步骤:

步骤1、将原油送入裂解炉的对流段进行预热,然后进行汽化处理,得到第一气相和第一液相;

步骤2、将步骤1所述第一液相进行超临界抽提处理,得到抽提油、沉降油和沥青;

步骤3、对步骤2得到的沉降油进行加氢加工处理,得到加氢后轻组分和加氢后重组分;

步骤4、将所述第一气相、抽提油、加氢后轻组分分别或混合后与水蒸气混合并送入裂解炉的对流段,加热至横跨温度后送入裂解炉的辐射段进行裂解处理得到裂解产物,所述裂解产物经分离得到包含低碳烯烃的产品,优选得到氢气、低碳烯烃、芳烃和裂解焦油。

在步骤4中,所述分别或混合后是指:所述第一气相、抽提油、加氢后轻组分分别单独地与水蒸气混合并分别单独地送入裂解炉的对流段,或者,将所述第一气相、抽提油、加氢后轻组分混合后与水蒸气混合一起送入裂解炉的对流段,或者,将所述第一气相和加氢后轻组分混合后与水蒸气混合一起送入裂解炉的对流段,同时将所述抽提油单独与水蒸气混合送入裂解炉的对流段。所述水蒸汽在裂解炉的对流段中进行过热。

本发明中原油经过汽化处理后所得第一气相进入裂解炉,所得第一液相经超临界抽提处理和加氢加工处理后进入裂解炉,该方法能够有效提高原油的裂解效率,提高产品中低碳烯烃的收率,延长运行周期,减少气化原油混合物在裂解过程中发生结焦的现象。

在一种优选的实施方式中,所述原油包括轻石脑油、石脑油、柴油、加氢尾油、轻质原油、终馏点高于600℃且低于700℃的原油和经过脱水脱盐处理的脱后原油。

在进一步优选的实施方式中,所述原油包括柴油、加氢尾油、轻质原油、经过脱水脱盐处理的脱后原油和终馏点高于600℃且低于700℃的原油。

在一种优选的实施方式中,在步骤1中,预热后原油的流出温度为120-315℃,优选为150-300℃。

其中,所述预热后原油的流出温度是指经过裂解炉的对流段预热处理后,所述原油流出对流段时的温度。

在一种优选的实施方式中,在步骤1中,所述第一气相中的液相含量低于10g/m

在一种优选的实施方式中,在步骤1中,所述汽化处理为汽提、闪蒸和旋流分离中的至少一种,优选旋流分离。

在一种优选的实施方式中,在步骤1中,采用旋风分离器进行汽化处理。

在进一步优选的实施方式中,所述旋风分离器选自蜗壳式旋风分离器、轴流导叶片式旋风分离器、直筒型旋风分离器、锥筒组合型旋风分离器或直流式旋风分离器。

在更进一步优选的实施方式中,所述旋风分离器设置有内部构件,所述内部构件包括位于旋风分离器顶部的撇液筒和/或旋风分离器下部的隔离板、防涡器。

其中,旋风分离器具有体积小、分离效率高的优点。

在本发明中,所述“旋风分离器”是指广义的旋风分离器,既包括狭义的“旋风分离器”,也包括本领域中与其原理相似的分离装置,如旋流分离器。如未特别说明,本发明中提及的旋风分离器均为广义的旋风分离器。根据本发明,进行汽化处理的旋风分离器的工作介质大部分为气体,可以选用本领域常规使用的旋风分离器,只要能够实现在温度为120-315℃的条件下分离预热原油、且分离效率达90%以上即可。

其中,旋风分离器的个数可以根据需要进行选择,可以包含一个或多个旋风分离器。包含多个旋风分离器时,多个旋风分离器可采用并联或串联方式相连。

在一种优选的实施方式中,在步骤2中,所述超临界抽提处理包括抽提处理、沉降处理和溶剂回收处理,优选地,分别于抽提塔、沉降塔和溶剂回收塔中进行。

在进一步优选的实施方式中,所述抽提处理于溶剂存在下进行,优选所述溶剂为低碳烃类,更优选地,所述低碳烃类选自但不限于丙烷、丁烷、戊烷、丙烯、丁烯中的至少一种。

在一种优选的实施方式中,所述超临界抽提处理包括以下步骤:

步骤(I)、利用所述第一液相与所述溶剂进行抽提处理,引出轻相组分一和沥青;其中,所述轻相组分一包括非沥青部分和溶剂,所述沥青外排;

优选地,所述抽提处理于抽提塔内进行,更优选地,所述第一液相进入抽提塔上部,溶剂进入抽提塔下部,塔顶得到所述轻相组分一,塔底得到沥青外排。

其中,抽提处理时设定的温度和压力条件使溶剂处于超临界态或接近超临界态的液相区间,溶剂将第一液相中非沥青部分抽提出来(优选从抽提塔顶引出),沥青从抽提塔底排出。

步骤(II)、所述轻相组分一在升温处理后进行所述沉降分离处理,引出轻相组分二和沉降油,其中,所述轻相组分二包括溶剂和抽提油,所述沉降油外排进行所述加氢加工处理;

优选地,所述沉降分离处理于沉淀塔内进行,更优选地,沉降塔塔顶引出所述轻相组分二,沉降塔塔底得到所述沉降油。

步骤(III)、所述轻相组分二在升温处理后进行所述溶剂回收处理,得到回收溶剂和抽提油。

其中,步骤(III)得到的回收溶剂在任选地降温后作为步骤(I)的溶剂原料进行循环利用,所述抽提油送入裂解炉进行后续裂解处理。

在本发明中,所述抽提处理、沉降分离处理和溶剂回收处理均于超临界态或接近超临界态下进行。

在本发明所述超临界抽提处理中,自所述抽提处理引出的包括非沥青部分和溶剂的轻相组分一在进行沉降分离处理之前进行升温、自沉降分离处理引出的包括溶剂和抽提油的轻相组分二进行溶剂回收处理之前进行升温,其中,升高温度的目的是为了降低溶剂的密度和溶解能力,从而使部分或全部溶解在溶剂中的原油组分析出。

在一种优选的实施方式中,在步骤(I)中,溶剂与第一液相的质量比为(0.1~20):1,优选(1~10):1,例如4:1。

在一种优选的实施方式中,所述抽提处理条件为:压力为1-10MPa,优选为3-6MPa;和/或,温度为50-200℃,优选为80-160℃。

在一种优选的实施方式中,所述沉降分离处理的条件为:压力为1-10MPa,优选为3-6MPa;和/或,温度比所述抽提处理的温度高1~30℃,优选高3~8℃。

在一种优选的实施方式中,所述溶剂回收处理的条件为:压力为1-10MPa,优选为3-6MPa;和/或,温度比所述沉降分离处理的温度高1~30℃,优选高5~20℃。

其中,所述抽提处理、沉降分离处理和溶剂回收处理的压力分别独立地为1-10MPa,优选为3-6MPa;优选所述抽提处理、沉降分离处理和溶剂回收处理的压力相同或近似。

在本发明中,通过控制抽提处理、沉降分离处理和溶剂回收处理的压力及温度条件保证三种处理是在超临界态或接近超临界态下进行。

在一种优选的实施方式中,在步骤3中,所述加氢加工处理采用催化加氢处理、渣油加氢处理和氢化裂化处理中的至少一种。

在所述加氢加工处理过程中,不仅得到加氢后轻组分与加氢后重组分,还得到循环氢气,可以循环回加氢加工过程作为氢原料。

在更进一步优选的实施方式中,在步骤3中,所述加氢加工处理采用催化加氢处理,所用的催化剂为Co-Ni-Mo/Al

发明人经过大量试验后发现,沉降油在加氢加工处理后也可以作为裂解原料,因此在本申请中,为了充分利用原油,除沥青外全部进行处理后作为裂解原料。具体地,汽化处理后的第一气相(轻组分)直接进行后续裂解,第一液相(相对重组分)先进行超临界抽提处理,得到轻的抽提油、中等的沉降油、重的沥青。轻的抽提油可以直接用于后续裂解处理,中等的沉降油需要在加氢加工处理后形成加氢后轻组分再进行后续裂解处理;重的沥青直接外排。在原油裂解中,如果将沥青质带入裂解炉中,会引起严重的结焦,烯烃收率低,运行周期短,无法进行正常的工业生产。

因此,在本申请中,通过裂解炉预热、汽化处理、超临界抽提处理、加氢加工处理、蒸汽裂解处理的创新性结合,对原油进行分离和处理,进入裂解炉生产低碳烯烃等产品。

在一种优选的实施方式中,步骤4所述横跨温度为500-750℃,优选为540-700℃。

在一种优选的实施方式中,步骤4所述辐射段的出口温度为780-950℃,优选为800-900℃。

在一种优选的实施方式中,步骤4所述裂解的停留时间为0.05-1s,优选为0.1-0.7s。

在一种优选的是实施方式中,步骤4所述裂解的水油比为(0.1-2):1,优选为(0.4-1.5):1。

在本发明中,所述水油比为重量比。

在一种优选的实施方式中,在步骤4中,所述裂解产物的分离如下进行:将裂解产物依次进入急冷器和裂解气分离系统后获得氢气、低碳烯烃、芳烃和裂解焦油,可以采用现有技术中的分离流程进行分离。

在进一步优选的实施方式中,所述裂解气在分离之前进行换热处理。

其中,为了进一步提高产品中低碳烯烃的收率,将所述裂解气在分离之前进行换热处理。能够进一步提高产品中低碳烯烃的收率,并减少裂解气在冷却分离时产生结焦现象。

同时,裂解产生的氢气可送入加氢加工处理过程中,与该过程分离的循环氢气,共同作为加氢加工处理的原料,从而减少整个系统的氢消耗,实现封闭或近似封闭的操作。

本发明目的之二在于提供一种裂解原油的系统,优选用于进行本发明目的之一所述方法,所述系统包括裂解炉、汽化处理单元、超临界抽提处理单元和加氢加工单元,所述裂解炉包括沿流体方向依次排布的对流段和辐射段。

在一种优选的实施方式中,所述裂解炉的对流段与所述汽化处理单元的物料入口连接。

在一种优选的实施方式中,所述汽化处理单元的第一液相出口与超临界抽提处理单元的物料入口相连,用于将汽化处理单元产生的第一液相送入超临界抽提处理单元。

在一种优选的实施方式中,所述超临界抽提处理单元包括依次连接的抽提单元、沉降分离单元和溶剂回收单元。

在进一步优选的实施方式中,在所述抽提单元、沉降分离单元和溶剂回收单元上均设置有轻相出口和重相出口。

在一种优选的实施方式中,在所述抽提单元上设置有溶剂入口和物料入口,所述溶剂入口与溶剂回收单元的轻相出口相连,所述物料入口与所述汽化处理单元的第一液相出口相连。

在一种优选的实施方式中,所述抽提单元的轻相出口与所述沉降分离单元的物料入口相连。

在一种优选的实施方式中,所述沉降分离单元的轻相出口与所述溶剂回收单元的物料入口相连。

在一种优选的实施方式中,在所述加氢加工单元上设置有物料入口、加氢后轻组分出口和加氢后重组分出口。

在进一步优选的实施方式中,所述加氢加工单元的物料入口与沉降分离单元的重相出口连接,用于将沉降油送入加氢加工单元;

所述加氢后轻组分出口、所述第一气相出口和所述溶剂回收单元的重相出口分别或合并后与所述裂解炉的对流段相连,用于将加氢后轻组分、第一气相和抽提油分别或混合后送入裂解炉的对流段。

将所述加氢后重组分与对流段的过热蒸汽接触,进行汽提后,用作燃料油。

在一种优选的实施方式中,所述汽化处理单元为旋风分离器,优选地,所述旋风分离器选自矩形入口旋风分离器、蜗壳式旋风分离器、轴流导叶片式旋风分离器、直筒型旋风分离器、锥筒组合型旋风分离器、逆流式旋风分离器、直流式旋风分离器或直流式多旋风管分离器;优选为蜗壳式旋风分离器、轴流导叶片式旋风分离器、直筒型旋风分离器、锥筒组合型旋风分离器或直流式旋风分离器。所述旋风分离器设置有内部构件,所述内部构件包括位于旋风分离器顶部的撇液筒和/或位于旋风分离器下部的隔离板和防涡器。

在一种优选的实施方式中,所述系统进一步包括裂解产物分离单元,用于对经裂解炉得到的裂解产物进行分离处理。

在本发明中,将原油送入裂解炉的对流段进行预热,预热后通过汽化处理单元进行分离,形成第一气相和第一液相;将第一气相送入裂解炉的对流段;将所述第一液相送入超临界抽提处理单元,依次经过抽提单元、沉降分离单元和溶剂回收单元的处理,同时向临界抽提处理单元内引入溶剂;所述抽提单元外排沥青;所述沉降分离单元引出沉降油至加氢加工单元,得到加氢后轻组分和加氢后重组分,所述加氢后轻组分送入裂解炉的对流段;所述溶剂回收单元引出回收溶剂循环回抽提单元、引出抽提油送入裂解炉的对流段。第一气相、抽提油和加氢后轻组分在裂解炉的辐射段进行裂解处理,得到裂解产物,经裂解产物分离单元处理得到包含低碳烯烃的产物,将分离后的氢气送入加氢加工单元,作为加氢加工处理的原料。

与现有技术相比,本发明具有如下有益效果:本发明中原油经过裂解炉预热、汽化处理处理后,所得气相进入裂解炉,所得液相经超临界抽提单元、加氢加工处理后进入裂解炉,该方法能够有效提高原油的裂解效率,提高产品中低碳烯烃的收率,延长运行周期,减少气化原油混合物在裂解过程中发生结焦的现象。

附图说明

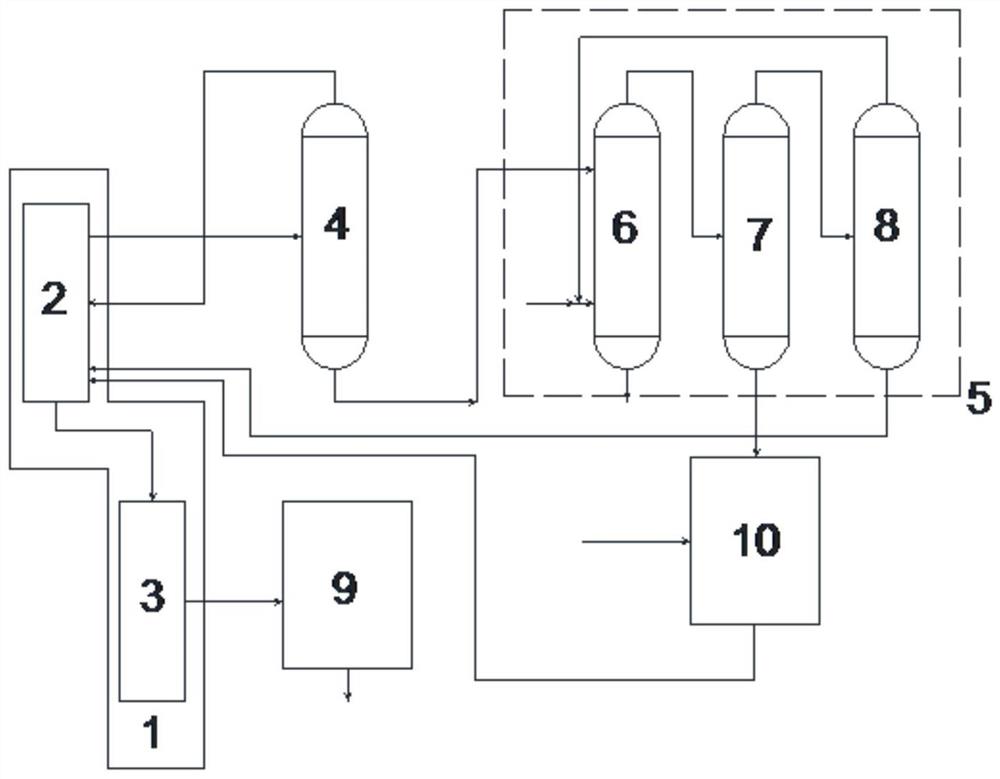

图1示出本发明所述系统的结构示意图。

在图1中,1-裂解炉、2-对流段、3-辐射段、4-汽化处理单元、5-超临界抽提单元、6-抽提单元、7-沉降分离单元、8-溶剂回收单元、9-裂解产物分离单元、10-加氢加工单元。

在图1中,将原油送入裂解炉1的对流段2进行预热,预热后通过汽化处理单元4进行分离,形成第一气相和第一液相;将第一气相送入裂解炉1的对流段2;将所述第一液相送入超临界抽提处理单元5,依次经过抽提单元6、沉降分离单元7和溶剂回收单元8的处理,同时向临界抽提处理单元5内引入溶剂;所述抽提单元6外排沥青;所述沉降分离单元7引出沉降油至加氢加工单元10,得到加氢后轻组分和加氢后重组分,所述加氢后轻组分送入裂解炉1的对流段2;将所述加氢后重组分与对流段的过热蒸汽接触,进行汽提后,用作燃料油;所述溶剂回收单元8引出气相溶剂循环回抽提单元6、引出抽提油送入裂解炉1的对流段2。第一气相、抽提油和加氢后轻组分在裂解炉1的辐射段2进行裂解处理,得到裂解产物,经裂解产物分离单元9处理得到包含低碳烯烃的产物,将其中的氢气送入加氢加工单元10,作为加氢加工处理的原料。

具体实施方式

下面结合具体实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

另外需要说明的是,在以下具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

本发明实施例和对比例采用的裂解炉为单炉膛裂解炉,只含有一个辐射段,具体为CBL-III型裂解炉(中国石化工集团公司)。

以下实施例和对比例中所用的原油的组成如表1所示,该组成根据ASTM D5307方法测得。

表1

实施例1

采用图1所示系统进行,其中,所述汽化处理单元采用带有内构件的导叶片式旋风分离器,所述抽提单元6为抽提塔,所述沉降分离单元7为沉降塔、所述溶剂回收单元8为溶剂回收塔。

(1)将经过脱水脱盐的原油在裂解炉1的对流段2中,进行预热至288℃成为预热后的原油。预热后的原油送入旋风分离器,进行汽化处理得到第一气相和第一液相,其中第一气相中的液相含量为220mg/m

(2)将第一液相送入超临界抽提单元的抽提塔上部,溶剂正丁烷进入抽提塔下部,溶剂与第一液相的质量比为4:1,抽提塔压力4MPa,抽提塔温度160℃。溶剂将第一液相中非沥青部分抽提出来从塔顶引出,沥青从塔底排出。抽提塔顶引出的溶剂和非沥青部分升高温度至166℃后进入沉降塔,溶剂和抽提油从塔顶引出,沉降油从塔底引出进行后续加氢加工处理。沉降塔顶引出的溶剂和抽提油升高温度至180℃进入溶剂回收塔,溶剂和抽提油分离,溶剂从塔顶引出后降低温度至160℃循环使用,抽提油从塔底引出。

(3)将沉降塔底得到的沉降油送入加氢加工单元,该加氢加工单元采用催化加氢处理沉降油,采用的催化剂为Co-Ni-Mo/Al

(4)将第一气相、抽提油、加氢轻组分分别与水蒸汽混合后,再送入裂解炉的对流段,加热至横跨温度(600℃)后直接送入辐射段进行裂解得到裂解产物,该辐射段3的操作参数为炉管出口温度为810℃,停留时间为0.22s;将裂解产物经过急冷器和裂解气分离系统(采用LUMMUS的顺序分离流程),分离得到低碳烯烃。

裂解气经过分离获得低碳烯烃,其中乙烯收率为25.30wt%,丙烯的收率为13.90wt%,1,3-丁二烯的收率为4.72wt%,三烯收率为43.92wt%。运行周期为45天。

实施例2

采用图1所示系统进行,其中,所述汽化处理单元采用带有内构件的导叶片式旋风分离器,所述抽提单元6为抽提塔,所述沉降分离单元7为沉降塔、所述溶剂回收单元8为溶剂回收塔。

(1)将经过脱水脱盐的原油在裂解炉1的对流段2中,预热至240℃成为预热后的原油。预热后的原油送入旋风分离器进行汽化处理,得到第一气相和第一液相,其中第一气相中的液相含量为320mg/m

(2)将第一液相送入超临界抽提单元的抽提塔上部,溶剂正丁烷进入抽提塔下部,溶剂与第一液相的质量比为3:1,抽提塔压力4.1MPa,抽提塔温度155℃。溶剂将第一液相中非沥青部分抽提出来从塔顶引出,沥青从塔底排出。抽提塔顶引出的溶剂和非沥青部分升高温度至165℃后进入沉降塔,溶剂和抽提油从塔顶引出,沉降油从塔底引出。沉降塔顶引出的溶剂和抽提油升高温度至180℃进入溶剂回收塔,溶剂和抽提油分离,溶剂从塔顶引出后降低温度至155℃循环使用,抽提油从塔底引出。

(3)将沉降塔底得到的沉降油送入加氢加工单元,该加氢加工单元采用催化加氢处理沉降油,采用的催化剂为Co-Ni-Mo/Al

(4)将第一气相、抽提油、加氢轻组分分别与水蒸汽混合后,再送入裂解炉的对流段,加热至横跨温度(600℃)后直接送入辐射段进行裂解得到裂解产物,该辐射段3的操作参数为炉管出口温度为800℃,停留时间为0.25s;将裂解产物经过急冷器和裂解气分离系统(采用LUMMUS的顺序分离流程),分离得到低碳烯烃。

裂解气经过分离获得低碳烯烃,其中乙烯收率为25.32wt%,丙烯的收率为13.91wt%,1,3-丁二烯的收率为4.71wt%,三烯收率为43.94wt%。运行周期为45天。

实施例3

采用图1所示系统进行,其中,所述汽化处理单元采用带有内构件的导叶片式旋风分离器,所述抽提单元6为抽提塔,所述沉降分离单元7为沉降塔、所述溶剂回收单元8为溶剂回收塔。

(1)将经过脱水脱盐的原油在裂解炉1的对流段2中,进行预热至315℃成为预热后的原油。预热后的原油送入旋风分离器进行汽化处理,得到第一气相和第一液相,其中第一气相中的液相含量为270mg/m

(2)将第一液相送入抽提塔上部,溶剂正丁烷进入抽提塔下部,溶剂与第一液相的质量比为8:1,抽提塔压力3MPa,抽提塔温度140℃。溶剂将第一液相中非沥青部分抽提出来从塔顶引出,沥青从塔底排出。抽提塔顶引出的溶剂和非沥青部分升高温度至148℃后进入沉降塔,溶剂和抽提油从塔顶引出,沉降油从塔底引出。沉降塔顶引出的溶剂和抽提油升高温度至180℃进入溶剂回收塔,溶剂和抽提油分离,溶剂从塔顶引出后降低温度至165℃循环使用,抽提油从塔底引出。

(3)将沉降塔底得到的沉降油送入加氢加工单元,该加氢加工单元采用催化加氢处理沉降油,采用的催化剂为Co-Ni-Mo/Al

(4)将第一气相、抽提油、加氢轻组分分别与水蒸汽(水油比1.5)混合后,再送入裂解炉的对流段,加热至横跨温度(540℃)后直接送入辐射段进行裂解处理得到裂解产物,该辐射段3的操作参数为炉管出口温度为800℃,停留时间为0.7s。将裂解产物经过急冷器和裂解气分离系统(采用LUMMUS的顺序分离流程),分离得到低碳烯烃。

裂解气经过分离获得低碳烯烃,其中乙烯收率为25.28wt%,丙烯的收率为13.81wt%,1,3-丁二烯的收率为4.69wt%,三烯收率为43.78wt%。运行周期为45天。

实施例4

采用图1所示系统进行,其中,所述汽化处理单元采用带有内构件的导叶片式旋风分离器,所述抽提单元6为抽提塔,所述沉降分离单元7为沉降塔、所述溶剂回收单元8为溶剂回收塔。

(1)将经过脱水脱盐的原油在裂解炉1的对流段2中,进行预热至200℃成为预热后的原油。预热后的原油送入旋风分离器进行汽化处理,得到第一气相和第一液相,其中第一气相中的液相含量为380mg/m

(2)将第一液相送入抽提塔上部,溶剂正丁烷进入抽提塔下部,溶剂与第一液相的质量比为10:1,抽提塔压力10MPa,抽提塔温度200℃。溶剂将第一液相中非沥青部分抽提出来从塔顶引出,沥青从塔底排出。抽提塔顶引出的溶剂和非沥青部分升高温度至203℃后进入沉降塔,溶剂和抽提油从塔顶引出,沉降油从塔底引出。沉降塔顶引出的溶剂和抽提油升高温度至205℃进入溶剂回收塔,溶剂和抽提油分离,溶剂从塔顶引出后降低温度至160℃循环使用,抽提油从塔底引出。

(3)将沉降塔底得到的沉降油送入加氢加工单元,该加氢加工单元采用催化加氢处理沉降油,采用的催化剂为Co-Ni-Mo/Al

(4)将第一气相、抽提油、加氢轻组分分别与水蒸汽(水油比0.4)混合后,再送入裂解炉的对流段,加热至横跨温度(700℃)后直接送入辐射段进行裂解处理得到裂解产物,该辐射段3的操作参数为炉管出口温度为900℃,停留时间为0.1s。将裂解产物经过急冷器和裂解气分离系统(采用LUMMUS的顺序分离流程),分离得到低碳烯烃。

裂解气经过分离获得低碳烯烃,其中乙烯收率为25.33wt%,丙烯的收率为13.89wt%,1,3-丁二烯的收率为4.73wt%,三烯收率为43.95wt%。运行周期为45天。

对比例1

该对比例只采用常规的裂解炉进行裂解。

脱水脱盐的原油直接送入裂解炉中,经过对流段后,直接进入辐射段,进行裂解。裂解气采用LUMMUS的顺序分离流程。对蒸汽裂解反应产物进行分析得知,乙烯的收率为21.49wt%,丙烯的收率为13.29wt%,1,3-丁二烯的收率为4.03wt%,三烯收率为38.81wt%。运行周期为5天。

从实施例和对比例1的结果可以看出,采用传统裂解装置,投用原油仅维持5天运行周期,而本发明可以保证原油在裂解装置正常投用,且采用旋风分离器、蒸馏单元和加氢加工单元对原油进行处理,能够有效减少结焦发生,运行周期达到42天;而且,在相同工艺条件下,相比对比例,实施例有效提高了低碳烯烃的产率。

- 一种裂解原油的裂解炉及其原油制备低碳烯烃的系统及方法

- 集成蒸汽裂解和流体催化裂解的将原油转化为石油化学品和燃料产品的方法和系统