一种含氟丙烯酸树脂及其制备方法和应用

文献发布时间:2023-06-19 10:52:42

技术领域

本发明属于树脂合成技术领域,更具体的说是涉及一种含氟丙烯酸树脂及其制备方法和应用。

背景技术

光刻胶作为一种光敏性材料,广泛应用于集成电路加工领域,光刻胶的组成一般为树脂、光敏剂、助剂等,其中树脂主要为碱溶性的线性酚醛树脂以及丙烯酸树脂。在TFT(薄膜晶体管)型液晶显示元件中,通常需要使用具有高耐热性、高透光率的树脂制备层间绝缘膜光刻胶、OC胶等。

线型酚醛树脂-叠氮萘醌组合物是目前电子行业使用最多的正性光刻胶之一,但线型酚醛树脂一般具有较低的分解温度,且易发生黄变,配制成的光刻胶组合物耐热性差,透光性能较低。美国专利US4368299中公开,将线型酚醛树脂作为环氧树脂固化剂,降低酚醛树脂中的单体含量,从而可提高光刻胶的耐热性。

丙烯酸树脂特别是含氟丙烯酸树脂具有更高的透明性、耐热性、不易黄变等优点,以丙烯酸树脂及叠氮萘醌组合物制备的光刻胶(JP2933879),其具有高耐热性、高透明性、高绝缘性等特点。

目前国内市场上光刻胶性能良莠不齐,高端产品主要依靠进口。树脂合成作为光刻胶技术中的核心之一,需要继续自主开发,推进国内显示元件行业的发展。目前关于光刻胶用含氟丙烯酸树脂报道较少,真正能实现生产的产品鲜有报道,因此,研发一种具有高耐热性、透光率的光刻胶用含氟丙烯酸树脂的制备方法是本领域技术人员亟需解决的问题。

发明内容

有鉴于此,本发明提供了一种含氟丙烯酸树脂及其制备方法和应用。

为了实现上述目的,本发明采用如下技术方案:

一种含氟丙烯酸树脂,由下述重量份的原料制得:化合物(I)单体2-5份、丙烯酸单体1-5份、丙烯酸酯单体10-30份、马来酰亚胺单体2-5份、引发剂1-5份、分子量调节剂0.2-1.0份、有机溶剂50-84份;

上述化合物(I)单体的结构式为:

其中:R选自-CH=CH

R1、R1'、R2、R2'各自独立地选自:氢、羟基、C1-C4烷基或C1-C4烷氧基;

R3选自氢或C1-C6烷基;

A环选自环己基或苯基;

B环选自苯基、萘基或蒽基。

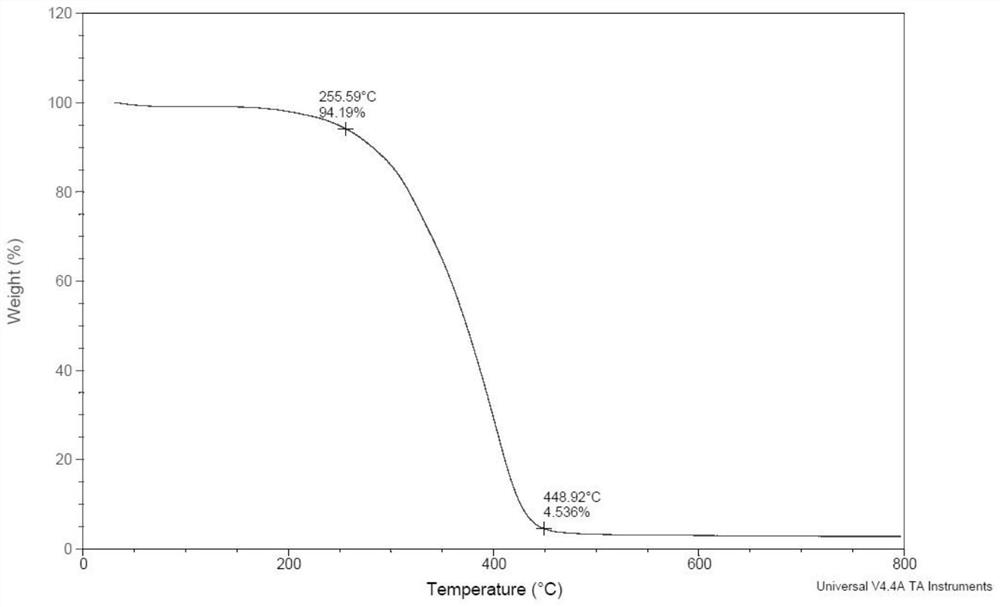

本发明的有益效果是:本发明得到的含氟丙烯酸树脂具有良好的耐热性和透光率,本发明含氟丙烯酸树脂根据GPC(凝胶柱色谱)分析,重均分子量Mw=8000~15000,分子量分布Mw/Mn小于5.0;所制备的树脂溶液固含量25%~35%;透过率(400nm)大于95%;粘度30~70cP,固体树脂TGA大于250℃。

优选地,化合物(I)单体的结构式为以下结构式中的任一种:

采用上述优选地技术方案的有益效果:使用含-CF2O结构的单体能够增强聚合物的耐热性能。

进一步,上述丙烯酸单体为丙烯酸、甲基丙烯酸、乙基丙烯酸中的一种或几种的混合;

上述丙烯酸酯单体为丙烯酸甲酯、丙烯酸乙酯、丙烯酸丁酯、甲基丙烯酸甲酯、甲基丙烯酸乙酯、甲基丙烯酸丁酯、丙烯酸月桂酯、甲基丙烯酸月桂酯、甲基丙烯酸二环戊基酯、甲基丙烯酸环氧酯、丙烯酸缩水甘油酯、甲基丙烯酸四氢糠基酯中的一种或几种的混合;

上述马来酰亚胺单体为N-环己基马来酰亚胺和/或N-苯基马来酰亚胺。

采用上述进一步技术方案的有益效果:本发明中使用的单体均为单官能度聚合单体,所制备的聚合物线性程度好,可用于制备光刻胶。

进一步,上述引发剂为偶氮二异丁腈、偶氮二异庚腈、偶氮二异丁酸甲酯、过氧化苯甲酰中的一种或几种的混合。

进一步,上述分子量调节剂为正十二烷基硫醇、正己基硫醇、正辛基硫醇、季戊四醇四(3-巯基丙酸酯)、萜品油烯、α-甲基苯乙烯二聚物中的一种或几种的混合。

进一步,上述有机溶剂一为二乙二醇烷基醚类化合物、二丙二醇烷基醚类化合物、丙二醇单烷基醚类化合物、丙二醇单烷基醚乙酸酯化合物、N,N-二甲基酰胺类化合物、乳酸酯类化合物、酮类化合物、3-烷氧基丙酸酯类化合物中的一种或几种的混合。

优选地,二乙二醇烷基醚类化合物为二乙二醇二甲醚、二乙二醇二乙醚、二乙二醇甲乙醚中的一种或几种的混合;

二丙二醇烷基醚类化合物为二丙二醇二甲醚和/或二丙二醇二乙醚;

丙二醇单烷基醚类化合物为丙二醇单甲醚和/或丙二醇单乙醚;

丙二醇单烷基醚乙酸酯类化合物为丙二醇单甲醚醋酸酯和/或丙二醇单乙醚醋酸酯;

N,N-二甲基酰胺类化合物为N,N-二甲基甲酰胺和/或N,N-二甲基乙酰胺;

乳酸酯类化合物为乳酸甲酯和/或乳酸乙酯;

酮类化合物为环丁酮,环戊酮;

3-烷氧基丙酸酯类化合物为3-甲氧基丙酸乙酯、3-甲氧基丙酸丙酯、3-乙氧基丙酸甲酯、3-乙氧基丙酸乙酯、3-乙氧基丙酸丙酯中的一种或几种的混合。

采用上述进一步技术方案的有益效果:聚合反应所使用的溶剂为常见的光刻胶溶剂,便于后续配制光刻胶。

本发明还提供一种含氟丙烯酸树脂的制备方法,包括以下步骤:

(1)按照上述含氟丙烯酸树脂称取各原料;

(2)将有机溶剂分成三部分,将化合物(I)单体、丙烯酸单体、丙烯酸酯单体、马来酰亚胺单体混合加入第一部分有机溶剂溶解澄清,得组分1;

(3)将引发剂和分子量调节剂混合加入第二部分有机溶剂溶解澄清,得组分2;

(4)氮气保护下,向反应釜中加入第三部分有机溶剂,升温至75℃-80℃,向反应釜中同时滴加组分1和组分2,双组份同时滴加完毕;

(5)滴加完毕后,反应釜75℃-80℃保温3-6小时后降至室温,得到上述含氟丙烯酸树脂。

本发明的有益效果是:本发明制备方法简单,操作便利,适合广泛应用。

进一步,步骤(4)中,滴加时间为1-2小时,滴加速度为0.5ml/min-10ml/min。

采用上述进一步技术方案的有益效果:根据原材料体系大小,控制加料时间1-2小时,可使分子量分布Mw/Mn小于5.0。

本发明还提供上述含氟丙烯酸树脂在制备光刻胶中的应用。

本发明还提供一种光刻胶,包括下述重量份的原料:上述含氟丙烯酸树脂10-15份,叠氮萘醌类光敏剂2-10份,增感剂0.01-0.5份,表面活性剂0.01-0.5份,抗氧剂0.1-1份,硅交联剂1-5份,有机溶剂二40-60份。

本发明的有益效果是:本发明光刻胶具有高耐热性,透过率,可以应用于TFT平坦化膜、绝缘层、OC胶等领域。

优选地,叠氮萘醌类光敏剂为光敏剂4NT-250,日本东洋合成;增感剂4-羟基二苯甲酮、表面活性剂为表面活性剂BYK-306,毕克化学;抗氧剂为抗氧剂1010,巴斯夫;硅交联剂为硅交联剂KH-560,麦克林;有机溶剂二为二乙二醇甲乙醚。

本发明还提供一种光刻胶的制备方法,将上述含氟丙烯酸树脂、叠氮萘醌类光敏剂、增感剂、表面活性剂、抗氧剂、硅交联剂、有机溶剂二混合均匀,过0.2微米PFA滤膜,即得光刻胶。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍。

图1是本发明实施例1含氟丙烯酸树脂TGA图;

图2是本发明实施例1含氟丙烯酸树脂制得的光刻胶TGA图;

图3是本发明实施例1含氟丙烯酸树脂制得的光刻胶SEM图。

具体实施方式

下面对本发明实施例中的技术方案进行清楚、完整地描述,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

实施例1

(1)称取二乙二醇甲乙醚22.0克,甲基丙烯酸1.0克,甲基丙烯酸甲酯1.0克,甲基丙烯酸缩水甘油酯6.0克,化合物I-11.0克,N-环己基马来酰亚胺1.0克,偶氮二异丁腈0.5克,十二硫醇0.3克;

(2)将甲基丙烯酸、甲基丙烯酸甲酯、甲基丙烯酸缩水甘油酯、化合物I-1、N-环己基马来酰亚胺混合加入二乙二醇甲乙醚3.0克溶解澄清,得组分1;

(3)将偶氮二异丁腈、十二硫醇混合加入二乙二醇甲乙醚11.0克溶解澄清,得组分2;

(4)氮气保护下,向反应釜中加入二乙二醇甲乙醚8.0克,升温至78℃,向反应釜中同时滴加组分1和组分2,双组份同时滴加1h滴加完毕;

(5)滴加完毕后,反应釜78℃保温4小时后降至室温,得到含氟丙烯酸树脂。

实施例2

(1)称取二乙二醇二甲醚22.0克,甲基丙烯酸1.0克,甲基丙烯酸月桂酯1.0克,甲基丙烯酸缩水甘油酯6.0克,化合物I-21.0克,N-环己基马来酰亚胺1.0克,偶氮二异庚腈0.5克,α-甲基苯乙烯二聚物0.5克;

(2)将甲基丙烯酸、甲基丙烯酸月桂酯、甲基丙烯酸缩水甘油酯、化合物I-2、N-环己基马来酰亚胺混合加入二乙二醇二甲醚3.0克溶解澄清,得组分1;

(3)将偶氮二异庚腈、α-甲基苯乙烯二聚物混合加入二乙二醇二甲醚11.0克溶解澄清,得组分2;

(4)氮气保护下,向反应釜中加入二乙二醇二甲醚8.0克,升温至78℃,向反应釜中同时滴加组分1和组分2,双组份同时滴加1h滴加完毕;

(5)滴加完毕后,反应釜78℃保温4小时后降至室温,得到含氟丙烯酸树脂。

实施例3

(1)称取二乙二醇二乙醚22.0克,甲基丙烯酸1.0克,甲基丙烯酸甲酯1.0克,甲基丙烯酸四氢糠酯6.0克,化合物I-151.0克,N-环己基马来酰亚胺1.0克,偶氮二异丁腈0.5克,α-甲基苯乙烯二聚物0.5克;

(2)将甲基丙烯酸、甲基丙烯酸甲酯、甲基丙烯酸四氢糠酯、化合物I-15、N-环己基马来酰亚胺混合加入二乙二醇二乙醚3.0克溶解澄清,得组分1;

(3)将偶氮二异丁腈、α-甲基苯乙烯二聚物混合加入二乙二醇二乙醚11.0克溶解澄清,得组分2;

(4)氮气保护下,向反应釜中加入二乙二醇二乙醚8.0克,升温至78℃,向反应釜中同时滴加组分1和组分2,双组份同时滴加1h滴加完毕;

(5)滴加完毕后,反应釜78℃保温4小时后降至室温,得到含氟丙烯酸树脂。

实施例4

(1)称取二乙二醇甲乙醚22.0克,甲基丙烯酸1.0克,甲基丙烯酸甲酯1.0克,甲基丙烯酸缩水甘油酯3克,甲基丙烯酸四氢糠酯3.0克,化合物I-181.0克,N-环己基马来酰亚胺1.0克,偶氮二异庚腈0.5克,α-甲基苯乙烯二聚物0.5克;

(2)将甲基丙烯酸、甲基丙烯酸甲酯、甲基丙烯酸缩水甘油酯、甲基丙烯酸四氢糠酯、化合物I-18、N-环己基马来酰亚胺混合加入二乙二醇甲乙醚3.0克溶解澄清,得组分1;

(3)将偶氮二异庚腈、α-甲基苯乙烯二聚物混合加入二乙二醇甲乙醚溶解澄清,得组分2;

(4)氮气保护下,向反应釜中加入二乙二醇甲乙醚8.0克,升温至78℃,向反应釜中同时滴加组分1和组分2,双组份同时滴加1h滴加完毕;

(5)滴加完毕后,反应釜78℃保温4小时后降至室温,得到含氟丙烯酸树脂。

实施例5

(1)称取二乙二醇甲乙醚22.0克,甲基丙烯酸1.0克,甲基丙烯酸甲酯1.0克,甲基丙烯酸四氢糠酯6.0克,化合物I-201.0克,N-环己基马来酰亚胺1.0克,偶氮二异丁腈0.5克,α-甲基苯乙烯二聚物0.5克;

(2)将甲基丙烯酸、甲基丙烯酸甲酯、甲基丙烯酸四氢糠酯、化合物I-20、N-环己基马来酰亚胺混合加入二乙二醇甲乙醚3.0克溶解澄清,得组分1;

(3)将偶氮二异丁腈、α-甲基苯乙烯二聚物混合加入二乙二醇甲乙醚11克溶解澄清,得组分2;

(4)氮气保护下,向反应釜中加入二乙二醇甲乙醚8.0克,升温至78℃,向反应釜中同时滴加组分1和组分2,双组份同时滴加1h滴加完毕;

(5)滴加完毕后,反应釜78℃保温4小时后降至室温,得到含氟丙烯酸树脂。

实施例6

(1)称取二乙二醇二甲醚22.0克,甲基丙烯酸1.5克,甲基丙烯酸甲酯1.0克,甲基丙烯酸缩水甘油酯3.0克,甲基丙烯酸四氢糠酯3克,化合物I-251.0克,N-环己基马来酰亚胺1.0克,偶氮二异庚腈0.5克,α-甲基苯乙烯二聚物0.5克;

(2)将甲基丙烯酸、甲基丙烯酸甲酯、甲基丙烯酸缩水甘油酯、甲基丙烯酸四氢糠酯、化合物I-25、N-环己基马来酰亚胺混合加入二乙二醇二甲醚3.0克溶解澄清,得组分1;

(3)将偶氮二异庚腈、α-甲基苯乙烯二聚物混合加入二乙二醇二甲醚11.0克溶解澄清,得组分2;

(4)氮气保护下,向反应釜中加入二乙二醇二甲醚8.0克,升温至78℃,向反应釜中同时滴加组分1和组分2,双组份同时滴加1h滴加完毕;

(5)滴加完毕后,反应釜78℃保温4小时后降至室温,得到含氟丙烯酸树脂。

实施例7

(1)称取二乙二醇甲乙醚22克,甲基丙烯酸1.5克,甲基丙烯酸月桂酯1.0克,甲基缩水甘油酯5.0克,甲基丙烯酸二环戊基酯1克,化合物I-261.0克,N-环己基马来酰亚胺1.0克,二乙二醇甲乙醚3.0克,偶氮二异庚腈0.5克,α-甲基苯乙烯二聚物0.5克;

(2)将甲基丙烯酸、甲基丙烯酸月桂酯、甲基缩水甘油酯、甲基丙烯酸二环戊基酯、化合物I-26、N-环己基马来酰亚胺混合加入二乙二醇甲乙醚3.0克溶解澄清,得组分1;

(3)将偶氮二异庚腈、α-甲基苯乙烯二聚物混合加入二乙二醇甲乙醚11.0克溶解澄清,得组分2;

(4)氮气保护下,向反应釜中加入二乙二醇甲乙醚8.0克,升温至78℃,向反应釜中同时滴加组分1和组分2,双组份同时滴加1h滴加完毕,;

(5)滴加完毕后,反应釜78℃保温4小时后降至室温,得到含氟丙烯酸树脂。

实施例8

(1)称取二乙二醇甲乙醚22.0克,甲基丙烯酸1.0克,甲基丙烯酸月桂酯1.0克,甲基缩水甘油酯6.0克,化合物I-281.0克,N-环己基马来酰亚胺1.0克,偶氮二异庚腈0.5克,α-甲基苯乙烯二聚物0.5克;

(2)将甲基丙烯酸、甲基丙烯酸月桂酯、甲基缩水甘油酯、化合物I-28、N-环己基马来酰亚胺混合加入二乙二醇甲乙醚3.0克溶解澄清,得组分1;

(3)将偶氮二异庚腈、α-甲基苯乙烯二聚物混合加入二乙二醇甲乙醚11.0克溶解澄清,得组分2;

(4)氮气保护下,向反应釜中加入二乙二醇甲乙醚8.0克,升温至78℃,向反应釜中同时滴加组分1和组分2,双组份同时滴加1h滴加完毕;

(5)滴加完毕后,反应釜78℃保温4小时后降至室温,得到含氟丙烯酸树脂。

对比例1

(1)称取二乙二醇甲乙醚25.0克,甲基丙烯酸1.0克,甲基丙烯酸甲酯1.0克,甲基丙烯酸缩水甘油酯6克,化合物I-11.0克,N-环己基马来酰亚胺1.0克,偶氮二异丁腈0.5克,α-甲基苯乙烯二聚物0.5克;

(2)氮气保护下,向反应釜中加入二乙二醇甲乙醚、甲基丙烯酸、甲基丙烯酸甲酯、甲基丙烯酸缩水甘油酯、化合物I-1、N-环己基马来酰亚胺、偶氮二异丁腈、α-甲基苯乙烯二聚物,搅拌下升温至78℃,保温4小时降至室温,终止反应。

对比例2

(1)称取二乙二醇甲乙醚22.0克,甲基丙烯酸1.0克,甲基丙烯酸甲酯1.0克,甲基丙烯酸缩水甘油酯6.0克,N-环己基马来酰亚胺1.0克,偶氮二异丁腈0.5克,十二硫醇0.3克;

(2)将甲基丙烯酸、甲基丙烯酸甲酯、甲基丙烯酸缩水甘油酯、N-环己基马来酰亚胺混合加入二乙二醇甲乙醚3.0克溶解澄清,得组分1;

(3)将偶氮二异丁腈、十二硫醇混合加入二乙二醇甲乙醚11克溶解澄清,得组分2;

(4)氮气保护下,向反应釜中加入二乙二醇甲乙醚8克,升温至78℃,向反应釜中同时滴加组分1和组分2,双组份同时滴加1h滴加完毕;

(5)滴加完毕后,反应釜78℃保温4小时后降至室温,得到含氟丙烯酸树脂。

效果实验

下述效果实验检测方法和仪器:

(1)GPC

仪器:waters(515-2414)

凝胶柱:岛津KF801+KF802+KF803

溶剂:THF

流速:0.8ml/min

(2)透过率

仪器:岛津UV-2600

测定方式:透射率

波长范围200nm-800nm

(3)TGA

仪器:美国TATGA-Q50

升温速率:10℃/min,升温至800℃

(4)硬度

仪器:QHO-A便携式铅笔硬度计(配备6B-6H铅笔)

(5)树脂固含量:取树脂溶液1.0000g,120℃烘2h称重,平行三次测样取平均值

固含量=(烘干重量/烘前重量)*100%

1.实施例1-8和对比例1-2含氟丙烯酸树脂溶液性能测试:

表1含氟丙烯酸树脂溶液性能测试结果

结论:(1)本发明所制备的树脂均具有较高的耐热性能和良好的透光性;

(2)实施例1为双组分滴加模式,制备的树脂粘度小,可用于配制光刻胶。对比例1为“一锅法”制备,分子量大,粘度大,透光率低,不便于配制光刻胶;

(3)对比例2中未添加含-CF2O结构单体,固含量,分子量,透光性能,耐热性均偏低。

2.使用实施例1-8和对比例1-2含氟丙烯酸树脂制得的光刻胶涂膜性能测试:

制备光刻胶,称取各实施例和对比例制得的含氟丙烯酸树脂溶液40克,光敏剂4NT-250(东洋合成)3克,增感剂4-羟基二苯甲酮0.5克,表面活性剂BYK-306(毕克化学)0.1克,抗氧剂1010(巴斯夫)0.01克,硅交联剂KH-560(麦克林)1克,二乙二醇甲乙醚28克,混合均匀,过0.22μm滤膜。薄膜制作选择玻璃(

表2光刻胶性能测试结果

结论:(1)本发明制备的树脂均可用于光刻胶配制,且具有较高的耐热性和良好的透光率;

(2)对比例1使用的树脂粘度大,透光率低,导致配制光刻胶后性能透光率低,性能较差。

(3)对比例2所使用的树脂中不含有-CF2O结构,其耐热性能较差。

上述所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

- 含氟聚丙烯酸树脂和疏水组合物及它们制备方法和应用和疏水涂料组合物及其制备方法

- 一种聚氨酯丙烯酸酯杂化含氟硅树脂、制备方法及应用