一种智能化消失模白模发泡成型装置及其发泡方法

文献发布时间:2023-06-19 10:52:42

技术领域

本发明涉及一种模具生产技术领域,更具体地说,涉及一种智能化消失模白模发泡成型装置及其发泡方法。

背景技术

消失模铸造是将与铸件尺寸形状相似的石蜡或泡沫模型粘结组合成模型簇,刷涂耐火涂料并烘干后,埋在干石英砂中振动造型,在负压下浇注,使模型气化,液体金属占据模型位置,凝固冷却后形成铸件的新型铸造方法。消失模铸造是一种近无余量、精确成型的新工艺,该工艺无需取模、无分型面、无砂芯,因而铸件没有飞边、毛刺和拔模斜度,并减少了由于型芯组合而造成的尺寸误差。铸件表面粗糙度可达Ra3.2至12.5μm;铸件尺寸精度可达CT7至9;加工余量最多为1.5至2mm,可大大减少机械加工的费用,和传统砂型铸造方法相比,可以减少40%至50%的机械加工时间。目前我国不少企业采用消失模铸造方法生产耐磨铸,取得不错效果:例如武汉恒昌特种铸钢厂生产耐磨合金铸钢螺旋搅拌叶片、鼠笼式破碎机转子和弧形耐磨筛板,无锡永鑫实型铸造有限公司生产高铬铸铁耐磨螺旋叶片、高炉炉壁衬板和耐磨磨盘,内蒙古赤峰福兹科技服务有限公司生产耐磨合金梨刺板,无锡智德福消失模铸造工作室生产铬镍合金制砖机高铬绞刀和耐磨耐热组合锥形栅板,北京天哲消失模铸造公司生产推土机铲齿和齿套、四川攀枝花矿业公司生产挖掘机特大铲齿和开矿潜孔钻机履带板、湘潭江麓机械厂生产坦克履带板。

因此,消失模铸造被广泛推广,其中消失模白模(又称消失模模样)作为铸造的核心部件,用量大,需要大规模生产以满足使用的需要。

目前消失模白模的发泡成型工艺已趋近成熟,例如,中国专利申请号为201210124625X,公开日为2013年10月30日的专利申请文件公开了一种汽车发动机缸体的消失模生产工艺,包括S1、所述珠粒预发工艺;S2、所述白模成型工艺;S3、所述干燥处理工艺,烘干白模;S4、所述粘模工艺;S5、所述涂料浸涂工艺;S6、所述浸涂后烘干工艺;S7、所述造型浇铸工艺。中国专利申请号为2017107795643,公开日为2018年2月23日的专利申请文件公开了一种消失模珠粒蒸汽预发泡工艺,包括以下步骤:S1、预热,分为两步:S11、进蒸汽预热;S12、进、排蒸汽循环预热:进蒸汽预热使预发桶内温度到达90-95℃后进行进、排蒸汽循环预热使预发桶内温度稳定;S2、加料:将原始珠粒引入预发机料仓内,在要预发的原始珠粒内加入微量硬脂酸锌;加热发泡:蒸汽管道压力0.3-0.4Mpa,预发机的管道蒸汽压力必须稳定控制在0.1-0.2Mpa;膨胀室压力控制在0.03-0.06Mpa,温度为90-105℃时间30-70s;S3、干燥:将预发好的珠粒放置到流化床上干燥。中国专利申请号为2010105870949,公开日为2015年4月8日的专利申请文件公开了一种汽车横梁消失模的制造方法,包括如下步骤:a、选择合适的STMMA珠粒,检测珠粒的水份与挥发份;b、预发:间歇式蒸汽预发机先通过汽水分离装置,充分的排除机器中的多余水份,然后将STMMA珠粒送入间歇式蒸汽预发机;c、熟化:球粒的熟化控制时间为12-48小时;d、将熟化后的珠粒充填至消失模模具内,冷却成型后制得消失模一和消失模二;e、进入干燥房;f、将消失模一与消失模二插合连接在一起,合成汽车横梁消失模。中国专利申请号为2014107000568,公开日为2015年4月8日的专利申请文件公开了一种消失模铸造的模样制备工艺,包括如下步骤:1)使用空气压缩机将蒸汽预发泡,将原料预发;2)经预发泡的珠粒放置在干燥、通风的料仓进行熟化;3)使用金属发泡模具生产泡沫模样或浇注系统;第一步,原料为EPS、EPMMA或STMMA塑料薄膜。

此外,也有部分期刊论文公开了相关的发泡成型设备及工艺,例如,《消失模白模发泡成型设备及模具》(厉三于等,铸造设备研究,2007年12月)公开了发泡原料、成型模具、白模粘接(组串、浇注系统)、烘干、上涂料等等设备和操作工艺。《铸铁件消失模铸造白模区工序关键控制》(高阳,铸造工艺,2020年第5期)公开了消失模铸造白模区工序中的几个关键区域,根据过程质量控制的原则,对铸铁件消失模铸造白模区的珠粒选型、预发泡、干燥/熟化、成型发泡、粘接组合等工序的质量控制方案进行了讨论和分析,提出了关键过程参数及其控制要点。《消失模白模的生产研究》(白钰枝,科技创新导报,2011,NO25)公开了模样的材料以及模样制造工艺。

由上述的信息得知,消失模白模的发泡成型工艺主要包括三个步骤:预发泡、熟化和发泡成型,其中熟化是将预发好的泡沫珠粒放入熟化仓里进行的,在珠粒的熟化过程中,自然失去大部分水份、恢复一定弹性、减少挥发份含量;如果预发不好,表面会起泡、有些会成椭圆型、没有弹性、而且挥发份也相对挥发特别快,不利于发泡成型。因此,不论是上述的专利技术还是论文期刊公开的技术方案,对熟化处理过程描述的较少;此外,熟化过后的珠粒需要输送至发泡成型机,在此过程中尽可能的少接触空气,以减少珠粒吸收水分(水分过高直接影响发泡成型,一般水分≤1%),但是除了用管道输送之外,输送的速度也至关重要。

发明内容

1.要解决的问题

针对现有消失模白模生产设备的局限性,无法实现发泡珠粒的快速输送造成的吸水问题,本发明提供一种智能化消失模白模发泡成型装置及其发泡方法,提高发泡珠粒的输送速度,减少珠粒与空气接触吸收水分的可能性,满足发泡成型的条件。

2.技术方案

为了解决上述问题,本发明所采用的技术方案如下:

本发明的智能化消失模白模发泡成型装置,包括:

预发泡单元,用于将原始珠粒与占发泡珠粒质量分数为4.8-7%的发泡剂进行混合后预发泡,并将预发泡的珠粒输送至后续工序;

熟化处理单元,用于储存预发泡好的珠粒,使得珠粒泡孔有足够时间渗入空气,发泡剂再次均匀扩散;

发泡成型单元,将预发泡的松散珠粒填入一定形状和尺寸的模具中,再次加热进行二次发泡,形成与模具形状和尺寸一致的整体白模;

所述熟化处理单元包括机架、熟化仓、气罐、进料管以及出料管,所述熟化仓置于机架上并列多个设置,进料管一端连接预发泡单元,另一端伸入熟化仓内;所述熟化仓的下端设置带阀门的出料口与所述气罐相连接,出料管一端连接在气罐的中下部,另一端连接至发泡成型单元。

于本发明一种可能的实施方式中,所述气罐包括圆筒状的罐体,在所述罐体的内侧中下部设置有开口朝下的锥形帽,锥形帽上开设通孔与出料管相连接。

于本发明一种可能的实施方式中,所述锥形帽内侧设置有水分测量机构,所述水分测量机构包括近红外水分仪和安装盒,安装盒与锥形帽内侧固定,近红外水分仪置于安装盒内,且其头部垂直朝下。采用本装置,可以在线实时测量含水量,即时调整,反馈控制参数的合理性,现场控制趋于直白化,便于智能化生产线的构建,珠粒的含水量控制在0.5-1.0%。

于本发明一种可能的实施方式中,所述锥形帽采用不锈钢材质制作而成。

于本发明一种可能的实施方式中,所述安装盒配置有一透明玻璃罩壳。

于本发明一种可能的实施方式中,所述锥形帽的截面形状为梯形,其高度为罐体高度的1/5-1/6。

于本发明一种可能的实施方式中,所述预发泡单元包括预发机、输送泵及输送管,输送泵连接至输送管上,输送管一端连接至预发机,另一端连接至所述进料管。

于本发明一种可能的实施方式中,所述发泡成型单元包括发泡成型机以及模具,发泡成型机包括底座、导杆及压头,所述模具置于底座上,压头与底座相对设置,压头沿导杆实现上下运动,压头内置有加热元件,出料管连接至压头的进料口。

于本发明一种可能的实施方式中,还包括供水单元,所述供水单元包括水泵及进水管,进水管连接所述压头。当采用喷水冷却时,可在底座的气室的模壁设置多个喷嘴,从而提高冷却速度。

于本发明一种可能的实施方式中,所述的模具材质为铝合金(锻铝或铸铝)重量轻,导热性好,加工性能好,能达到模具形状和尺寸准确和稳定。

本发明还提供了一种上述智能化消失模白模发泡成型装置的发泡方法,包括以下具体步骤:

步骤S101、将选择好的原始珠粒与占发泡珠粒质量分数为4.8-7%的发泡剂进行混合后在预发机中进行预发泡,预发机的蒸汽压力控制在0.1-0.2Mpa,膨胀室压力控制在0.03-0.06Mpa,温度为90-100℃,时间40-60秒,原始珠粒的发泡后密度控制在0.018-0.025g/cm

步骤S102、预发泡后的珠粒输送至熟化处理单元的熟化仓,放置12-24h,然后放入到气罐中,由气罐转运至发泡成型单元的发泡成型机;

步骤S103、设定发泡成型机的预吹、冲料、预热、主加热、水冷、预抬模、脱模和起模的参数,完成消失模白模的制作。

于本发明一种可能的实施方式中,所述原始珠粒为EPS、STMMA或EPMMA。

于本发明一种可能的实施方式中,所述原始珠粒粒径范围0.25-0.85mm。

于本发明一种可能的实施方式中,所述发泡成型单元包括至少两台发泡成型机,分别对每台发泡成型机设定任务数量,然后比对发泡成型机已经完成的数量,当完成数量等于任务数量时,对应的发泡成型机无法投入工作状态。

于本发明一种可能的实施方式中,对每台发泡成型机的模具扫码,并扫码后的模具代码进行比对,当扫码的模具非生产的产品时,发泡成型机无法投入工作状态。

3.有益效果

相比于现有技术,本发明的有益效果为:

(1)本发明的智能化消失模白模发泡成型装置,在熟化仓的下方设置一个气罐,通过气罐对珠粒实现快速输送,提高了发泡珠粒的输送速度,减少珠粒与空气接触吸收水分的可能性,珠粒的水分控制在1%以下,很好地满足发泡成型的条件;

(2)本发明的智能化消失模白模发泡成型装置,由熟化仓落入的珠粒,会落入到气罐的底部,通过锥形帽的设计,在锥形帽的下侧会形成一个局部的负压区,可以加速珠粒的出料;

(3)本发明的智能化消失模白模发泡成型装置,可以在线实时测量含水量,即时调整,反馈控制参数的合理性,现场控制趋于直白化,便于智能化生产线的构建,珠粒的含水量控制在0.5-1.0%;当水分过高时,可以对气罐进行加热处理、通入热空气等等减少珠粒的水分;

(4)本发明的智能化消失模白模发泡成型装置,结构简单,易于制造。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

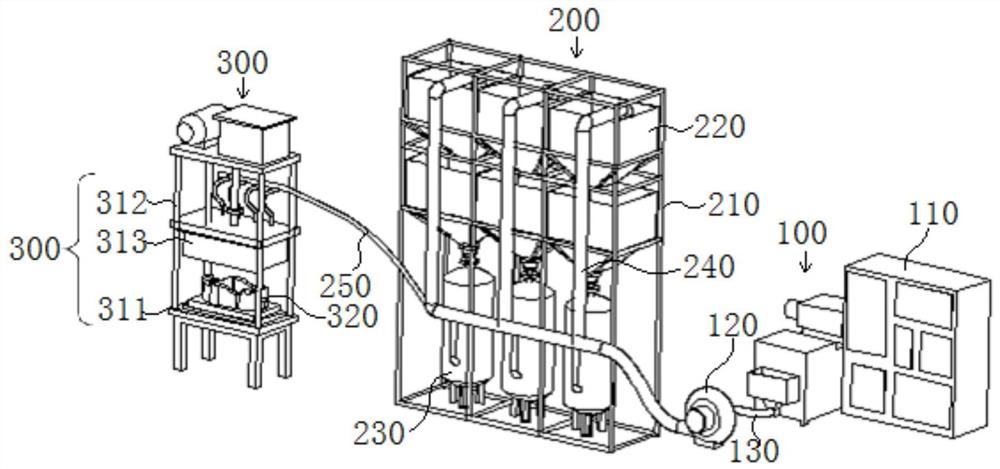

图1为本发明的智能化消失模白模发泡成型装置的立体结构示意图;

图2为本发明的智能化消失模白模发泡成型装置的正视结构示意图;

图3为本发明的智能化消失模白模发泡成型装置的气罐结构示意图;

图4为图3沿A-A线的剖视图。

图中标记说明:

100、预发泡单元;110、预发机;120、输送泵;130、输送管;

200、熟化处理单元;210、机架;220、熟化仓;230、气罐;231、罐体;232、锥形帽;233、安装盒;234、近红外水分仪;235、透明玻璃罩壳;240、进料管;250、出料管;

300、发泡成型单元;310、发泡成型机;311、底座;312、导杆;313、压头;320、模具。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

为进一步了解本发明的内容,结合附图和实施例对本发明作详细描述。

实施例1

如图1至图4所示,本实施例的智能化消失模白模发泡成型装置,包括:预发泡单元100,用于将原始珠粒与占发泡珠粒质量分数为4.8-7%的发泡剂进行混合后预发泡,并将预发泡的珠粒输送至后续工序;熟化处理单元200,用于储存预发泡好的珠粒,使得珠粒泡孔有足够时间渗入空气,发泡剂再次均匀扩散;发泡成型单元300,将预发泡的松散珠粒填入一定形状和尺寸的模具320中,再次加热进行二次发泡,形成与模具320形状和尺寸一致的整体白模。

原始珠粒的发泡剂含量一般在4.8-7%,如果发泡剂的含量高于7%,为防止表面过发导致泡沫破裂和异变,需要在发泡前将原始珠粒暴露在空气中一段时间,待发泡剂含量达到符合要求再进行发泡;如果发泡剂含量低于要求,则要在预发泡过程中通过调整压力与时间参数来控制。

需要说明的是,刚经过预发泡后的珠粒内部保留着一定量的发泡剂,尤其是使用蒸汽预发泡的珠粒还附带有部分水蒸气,出机时,冷凝成液体发泡剂再次融入聚苯乙烯,使气泡压力降低出现负压,易变形,不可立即投人成型发泡工序使用。为避免这种情况,预发后的珠粒必须经过干燥和熟化。在此基础上,所述熟化处理单元200包括机架210、熟化仓220、气罐230、进料管240以及出料管250,所述熟化仓220置于机架210上并列多个设置,进料管240一端连接预发泡单元100,另一端伸入熟化仓220内;所述熟化仓220的下端设置带阀门的出料口与所述气罐230相连接,出料管250一端连接在气罐230的中下部,另一端连接至发泡成型单元300。

经由预发泡的珠粒进入气罐230内,可以通过给气罐230内冲惰性气体或者是的气罐230内呈负压状态,从而加快珠粒的快速运动,减少过程运行时间。

进一步的,如图3和图4所示,所述气罐230包括圆筒状的罐体231,在所述罐体231的内侧中下部设置有开口朝下的采用不锈钢材质制作而成的锥形帽232,锥形帽232上开设通孔与出料管250相连接。由熟化仓220落入的珠粒,会落入到气罐230的底部,通过锥形帽232的设计,在锥形帽232的下侧会形成一个局部的负压区,可以加速珠粒的出料。

珠粒在进入发泡成型机310之前,水分的监控也会重要,一般是不超过1%,因此,所述锥形帽232内侧设置有水分测量机构,所述水分测量机构包括近红外水分仪234和安装盒233,所述安装盒233配置有一透明玻璃罩壳235,可以防止珠粒进入安装盒233内,避免影响近红外水分仪234的工作,安装盒233与锥形帽232内侧固定,近红外水分仪234置于安装盒233内,且其头部垂直朝下。采用本装置,可以在线实时测量含水量,即时调整,反馈控制参数的合理性,现场控制趋于直白化,便于智能化生产线的构建,珠粒的含水量控制在0.5-1.0%。当水分过高时,可以对气罐230进行加热处理、通入热空气等等减少珠粒的水分。

其工作原理是:在线近红外水分仪234根据水分子对某些波长的近红外光吸收特别强烈的原理工作的,水分子在近红外光域内有特征吸收峰,水分子对附近的近红外光吸收强烈,如果用这两个波长的近红外光照射被测物质,就可以通过测量透射光或反射光的衰减程度来测量物质的水分。水分子对波长为1940nm、1450nm、1190nm、970nm、760nm有较强的吸收。在水的近红外吸收峰中,1190nm波长处的吸收率小,一般用于大于50%的湿度测量;2950nm波长处的吸收率过大,测湿的范围窄,一般用于小范围高精度的测量;1450nm、1940nm波长的吸收率较为适当,可用于工业领域的测湿。发明人正是通过大量的试验和研究,分析近红外水分仪234和珠粒的性能,选择了参照光和测量光的波长为1940nm。近红外水分仪234的光强度与含水量计算数据如表1。

表1近红外水分仪234的光强度与含水量计算数据

此外,所述锥形帽232的截面形状为梯形,其高度为罐体231高度的1/5-1/6,优选的为1/5。

在本实施例中,所述预发泡单元100包括预发机110、输送泵120及输送管130,输送泵120连接至输送管130上,输送管130一端连接至预发机110,另一端连接至所述进料管240。

在本实施例中,所述发泡成型单元300包括发泡成型机310以及模具320,发泡成型机310包括底座311、导杆312及压头313,所述模具320置于底座311上,压头313与底座311相对设置,压头313沿导杆312实现上下运动,压头313内置有加热元件,出料管250连接至压头313的进料口。

在本实施例中,还包括供水单元,所述供水单元包括水泵及进水管,进水管连接所述压头313。当采用喷水冷却时,可在底座上气室的模壁设置多个喷嘴,从而提高冷却速度。

在本实施例中,所述的模具320材质为铝合金(锻铝或铸铝)重量轻,导热性好,加工性能好,能达到模具320形状和尺寸准确和稳定。

本实施例的智能化消失模白模发泡成型装置的发泡方法,包括以下具体步骤:

步骤S101、将选择好的原始珠粒与占发泡珠粒质量分数为4.8%的发泡剂进行混合后在预发机110中进行预发泡,预发机110的蒸汽压力控制在0.1Mpa,膨胀室压力控制在0.03Mpa,温度为90℃,时间40秒,原始珠粒的发泡后密度控制在0.018g/cm

步骤S102、预发泡后的珠粒输送至熟化处理单元200的熟化仓220,放置12h,然后放入到气罐230中,由气罐230转运至发泡成型单元300的发泡成型机310;

步骤S103、设定发泡成型机310的预吹、冲料、预热、主加热、水冷、预抬模、脱模和起模的参数,完成消失模白模的制作。发泡成型机310的预吹、冲料、预热、主加热、水冷、预抬模、脱模和起模的参数均为现有技术公开的,例如专利申请号2010105870949等等。

进一步的,所述发泡成型单元包括至少两台发泡成型机310(发泡成型机310与PLC控制器电气连接),分别对每台发泡成型机310设定任务数量,然后比对发泡成型机310已经完成的数量,当完成数量等于任务数量时,对应的发泡成型机310无法投入工作状态。

在本实施例中,每一款模具均设置有条形码,条形码中包含有相关的模具信息,对每台发泡成型机310的模具320扫码(发泡成型机310配合有扫码器,扫码器与PLC控制器电气连接),并扫码后的模具320代码进行比对(相关的比对技术已公开,例如专利200910300731.7),当扫码的模具320非生产的产品时,发泡成型机310无法投入工作状态,并发出报警。

在本实施例中,所述原始珠粒粒径范围0.25-0.85mm;所述原始珠粒为EPS、STMMA或EPMMA。(1)EPS(聚苯乙烯),半透明颗粒,w(C)92%,发气量最小,一般适用于有色金属(Al、Cu等)、灰铸铁及一般铸钢件;(2)STMMA(共聚树脂),乳白色半透明颗粒,w(C)60%-90%,发气量次之,一般适用于灰铸铁、球墨铸铁低碳钢及合金钢等;(3)EPMMA(聚甲基丙烯酸甲酯),半透明颗粒,w(C)60%,发气量最大,一般适用于球墨铸铁、可锻铸铁、低碳钢及合金钢等。

实施例2

本实施例的智能化消失模白模发泡成型装置的发泡方法,包括以下具体步骤:

步骤S101、将选择好的原始珠粒与占发泡珠粒质量分数为7%的发泡剂进行混合后在预发机110中进行预发泡,预发机110的蒸汽压力控制在0.2Mpa,膨胀室压力控制在0.03Mpa,温度为95℃,时间60秒,原始珠粒的发泡后密度控制在0.025g/cm

步骤S102、预发泡后的珠粒输送至熟化处理单元200的熟化仓220,放置12-24h,然后放入到气罐230中,由气罐230转运至发泡成型单元300的发泡成型机310;

步骤S103、设定发泡成型机310的预吹、冲料、预热、主加热、水冷、预抬模、脱模和起模的参数,完成消失模白模的制作。

实施例3

本实施例的智能化消失模白模发泡成型装置的发泡方法,包括以下具体步骤:

步骤S101、将选择好的原始珠粒与占发泡珠粒质量分数为5.2%的发泡剂进行混合后在预发机110中进行预发泡,预发机110的蒸汽压力控制在0.15Mpa,膨胀室压力控制在0.05Mpa,温度为100℃,时间50秒,原始珠粒的发泡后密度控制在0.020g/cm

步骤S102、预发泡后的珠粒输送至熟化处理单元200的熟化仓220,放置12-24h,然后放入到气罐230中,由气罐230转运至发泡成型单元300的发泡成型机310;

步骤S103、设定发泡成型机310的预吹、冲料、预热、主加热、水冷、预抬模、脱模和起模的参数,完成消失模白模的制作。

实施例4

本实施例的智能化消失模白模发泡成型装置的发泡方法,包括以下具体步骤:

步骤S101、将选择好的原始珠粒与占发泡珠粒质量分数为6.5%的发泡剂进行混合后在预发机110中进行预发泡,预发机110的蒸汽压力控制在0.18Mpa,膨胀室压力控制在0.05Mpa,温度为90℃,时间40秒,原始珠粒的发泡后密度控制在0.018g/cm

步骤S102、预发泡后的珠粒输送至熟化处理单元200的熟化仓220,放置12-24h,然后放入到气罐230中,由气罐230转运至发泡成型单元300的发泡成型机310;

步骤S103、设定发泡成型机310的预吹、冲料、预热、主加热、水冷、预抬模、脱模和起模的参数,完成消失模白模的制作。

实施例5

本实施例的智能化消失模白模发泡成型装置的发泡方法,包括以下具体步骤:

步骤S101、将选择好的原始珠粒与占发泡珠粒质量分数为6.0%的发泡剂进行混合后在预发机110中进行预发泡,预发机110的蒸汽压力控制在0.1Mpa,膨胀室压力控制在0.03Mpa,温度为100℃,时间60秒,原始珠粒的发泡后密度控制在0.025g/cm

步骤S102、预发泡后的珠粒输送至熟化处理单元200的熟化仓220,放置12-24h,然后放入到气罐230中,由气罐230转运至发泡成型单元300的发泡成型机310;

步骤S103、设定发泡成型机310的预吹、冲料、预热、主加热、水冷、预抬模、脱模和起模的参数,完成消失模白模的制作。

以上说明是结合具体的优选实施方式对本发明所做的进一步详细说明,不能确定本发明具体实施只局限于以上说明。在本发明所述技术领域的普通技术员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应属于本发明的保护范围。

- 一种智能化消失模白模发泡成型装置及其发泡方法

- 一种消失模白模的发泡成型装置