一种硝酸胍生产用全自动交叉配比投料方法及系统

文献发布时间:2023-06-19 10:52:42

技术领域

本申请涉及硝酸胍制造领域,尤其涉及一种硝酸胍生产用全自动交叉配比投料方法及系统。

背景技术

硝酸胍为白色片状结晶或颗粒,易溶于水及醇类物质,不溶于丙酮、苯和乙醚,25℃时1%的水溶液的pH值为5.7。有氧化性,在高温下分解并爆炸。具有中等毒性,吸入过量硝酸胍即可致死。当加热硝酸胍时会释放出氢氯酸有毒气体,对皮肤和呼吸道有刺激性。本品主要用作炸药,其衍生物硝酸盐、苦味酸盐、氯酸盐及过氧酸盐等,可用作炸药的混合组分。用于矿山爆破炸药和火箭推进剂。在医药工业中用作生产磺胺脒、磺胺嘧啶等磺胺类药物的原料。用于制取油漆工业用的碳酸胍及其他胍盐,以及照相材料和消毒剂等。还可用作分析试剂,以检验络合酸中的胍盐。

现有的硝酸胍生产工艺中,原料硝酸铵和双氰胺均是按照配比进行一次性投加,因熔融过程中会剧烈放热,反应温度控制难度大,高温下易产生硝酸二胍,此物质为强碱性,会导致硝酸铵分解释放出氨气,从而破坏原料配比,使得产品质量不稳定。其次现有的硝酸胍生产工艺,均采用人工投料的方式,每批次投料量差别大,工人劳动强度大,且高温反应下存在安全隐患。

发明内容

本申请提供了一种硝酸胍生产用全自动交叉配比投料方法及系统,解决了现有技术中传统的投料方式导致产品质量不稳定,工人劳动强度大,且高温反应下存在安全隐患的问题。

为解决上述技术问题,本申请提供了一种硝酸胍生产用全自动交叉配比投料方法,包括:

将双氰胺经气力传动方式输送至双氰胺储仓内,通过垂直刮板输送机和水平刮板输送机分别将所述双氰胺储仓内的双氰胺输送至多台双氰胺失重式配料秤进行缓存;

将硝酸铵经齿辊破碎机破碎后输送至调速定量给料秤;通过斗式提升机提升至无轴螺旋输送机,通过无轴螺旋输送机将硝酸铵输送至硝酸铵计量仓内,启动星型卸料器通过移动小车将硝酸铵依次送入多台硝酸铵失重式配料秤进行缓存;

根据预先设计的投料要求通过PLC和DCS控制系统将所述双氰胺和所述硝酸铵交叉投料至具有搅拌功能的溶解釜中进行溶解,在交叉投料前期通过蒸汽将所述溶解釜预热至120℃并通入氮气,溶解温度为130℃~140℃;

将溶解后的混合物5min内放入经蒸汽预热到150℃的合成釜中进行反应,并控制所述合成釜的温度由150℃升温到200℃继续反应0.5h后结束反应;

将所述合成釜中的物料加入冷凝造粒机内进行造粒得硝酸胍颗粒,经降温后对所述硝酸胍颗粒进行包装。

优选地,所述根据预先设计的投料要求通过PLC和DCS控制系统将所述双氰胺和所述硝酸铵交叉投料至具有搅拌功能的溶解釜中进行溶解包括:

投入100公斤所述硝酸铵,延时2-5min,再投入52.5公斤所述双氰胺,按此比例交叉投料10次,共计投入所述硝酸铵1000公斤,投入所述双氰胺525公斤。

为解决上述技术问题,本申请还提供的一种与硝酸胍生产用全自动交叉配比投料方法对应的硝酸胍生产用全自动交叉配比投料系统,包括:

双氰胺储仓,垂直刮板输送机,水平刮板输送机,多个双氰胺失重式配料秤,所述垂直刮板输送机和所述水平刮板输送机用于将所述双氰胺储仓内的双氰胺输送至各所述双氰胺失重式配料秤上;

齿辊破碎机,调速定量给料秤,斗式提升机,无轴螺旋输送机,硝酸铵计量仓,硝酸铵失重式配料秤,所述调速定量给料秤设置于所述齿辊破碎机的出料口处,所述斗式提升机设置于所述调速定量给料秤的一侧,所述无轴螺旋输送机位于所述斗式提升机的出料口下方,所述硝酸铵计量仓位于所述无轴螺旋输送机的出料端下方,所述硝酸铵计量仓内的硝酸铵通过移动小车输送至各所述硝酸铵失重式配料秤;各所述双氰胺失重式配料秤和各所述硝酸铵失重式配料秤的底部均设置有重力传感器,各所述双氰胺失重式配料秤和各所述硝酸铵失重式配料秤均通过PLC和DCS控制系统控制下料;

溶解釜,合成釜和冷凝造粒机,所述溶解釜位于所述双氰胺失重式配料秤和所述硝酸铵失重式配料秤的出料口下方,所述合成釜的进料口与所述溶解釜的出料口连通,所述冷凝造粒机的进料口与所述合成釜的出料口连通。

优选地,所述垂直刮板输送机为MC16垂直刮板输送机。

优选地,所述水平刮板输送机为MS16水平刮板输送机。

优选地,所述冷凝造粒机为CF型回转带式冷凝造粒机。

相比于现有技术,本申请所提供的一种硝酸胍生产用全自动交叉配比投料方法,通过PLC和DCS控制,采用全自动机械交叉配比投料,解决了原料一次性投加带来的高温难控制、产品质量低及工人劳动强度大、存在安全隐患等问题,进一步带动硝酸胍产业安全、高质量发展。另外,本申请还提供了一种硝酸胍生产用全自动交叉配比投料系统,效果如上。

附图说明

为了更清楚的说明本申请的技术方案,下面将对实施例中所需要使用的附图作简要的介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性的前提下,还可以根据这些附图获得其他的附图。

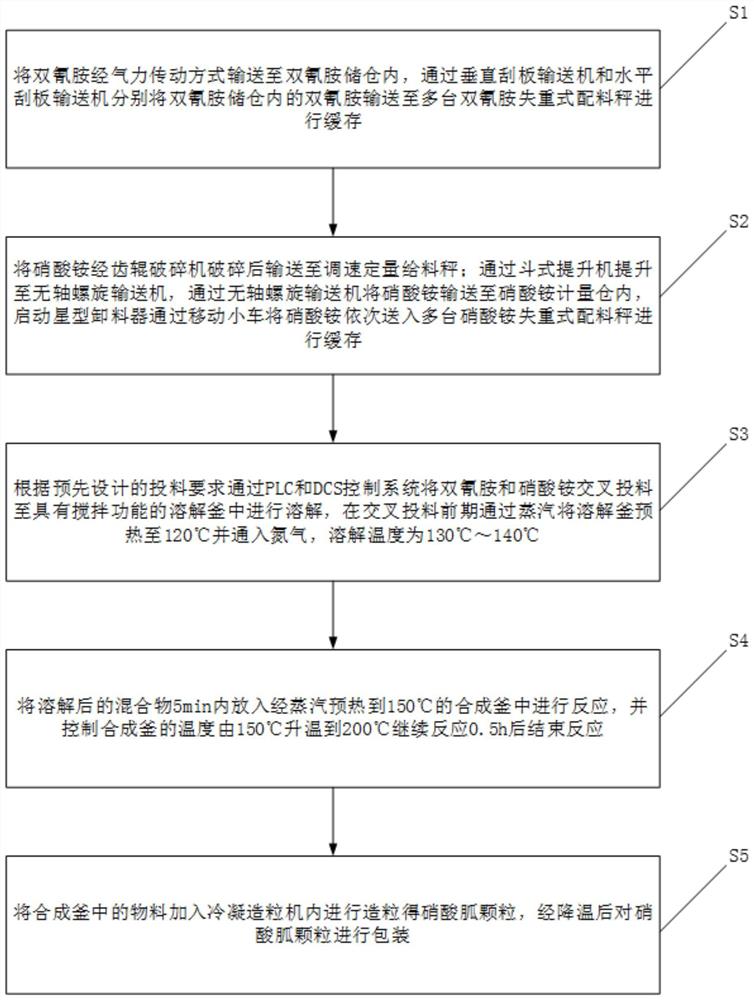

图1为本发明实施例所提供的一种硝酸胍生产用全自动交叉配比投料方法流程图;

图2为本发明实施例所提供的一种硝酸胍生产用全自动交叉配比投料系统结构连接示意图。

具体实施方式

为了使本技术领域的人员更好地理解本申请中的技术方案,下面将结合附图,对本申请实施例中的技术方案进行清楚完整的描述。

本申请的核心是提供一种硝酸胍生产用全自动交叉配比投料方法及系统,可以解决现有技术中传统的投料方式导致产品质量不稳定,工人劳动强度大,且高温反应下存在安全隐患的问题。

图1为本发明实施例所提供的一种硝酸胍生产用全自动交叉配比投料方法流程图,包括以下步骤:

S1:将双氰胺经气力传动方式输送至双氰胺储仓内,通过垂直刮板输送机和水平刮板输送机分别将双氰胺储仓内的双氰胺输送至多台双氰胺失重式配料秤进行缓存。

具体就是将双氰胺经气力输送装置送入有效容积为50m

S2:将硝酸铵经齿辊破碎机破碎后输送至调速定量给料秤;通过斗式提升机提升至无轴螺旋输送机,通过无轴螺旋输送机将硝酸铵输送至硝酸铵计量仓内,启动星型卸料器通过移动小车将硝酸铵依次送入多台硝酸铵失重式配料秤进行缓存。

具体就是将硝酸铵经硝酸铵破碎平台,利用齿辊破碎机破碎后输送进入调速定量给料秤,接着通过斗式提升机提升至无轴螺旋输送机,然后将硝酸铵送入带计量传感器储量为3m

S3:根据预先设计的投料要求通过PLC和DCS控制系统将双氰胺和硝酸铵交叉投料至具有搅拌功能的溶解釜中进行溶解,在交叉投料前期通过蒸汽将溶解釜预热至120℃并通入氮气,溶解温度为130℃~140℃。

将装入双氰胺与硝酸铵的失重式配料秤在PLC程序控制器的控制下,由DCS系统按工艺要求设置的比例交叉投料,投料先期由蒸汽预热到120℃并通入氮气置换后的9台带搅拌装置的溶解釜中进行溶解。溶解温度控制在130℃~140℃,加料时间约为1h。

优选地,根据预先设计的投料要求将双氰胺和硝酸铵交叉投料至具有搅拌功能的溶解釜中进行溶解包括:

首先投入100公斤硝酸铵,延时2-5min,再投入52.5公斤双氰胺,按此比例交叉投料10次,共计投入硝酸铵1000公斤,投入双氰胺525公斤。具体就是先为9台硝酸铵失重式配料秤分别输送1000公斤硝酸铵,为9台双氰胺失重式配料秤分别输送525公斤双氰胺,在各硝酸铵失重式配料秤和各双氰胺失重式配料秤的底部均设置有重力传感器,在各硝酸铵失重式配料秤和各双氰胺失重式配料秤的下料口处均设置有电磁阀,控制9台硝酸铵失重式配料秤、9台双氰胺失重式配料秤和9台溶解釜同时工作,提高进行硝酸胍生产效率,硝酸铵失重式配料秤、双氰胺失重式配料秤和溶解釜是一一对应关系。第一次交叉投料时,先控制硝酸铵失重式配料秤向相应的溶解釜中投入硝酸铵,当硝酸铵失重式配料秤底部的重力传感器检测到硝酸铵的重量减少了100公斤,即硝酸铵失重式配料秤上的硝酸铵剩余900公斤时,将就信号传送至PLC控制系统中的控制器,控制相应的硝酸铵失重式配料秤出料口的电磁阀关闭,停止下料,延时2-5min后,再控制双氰胺失重式配料秤向溶解釜中投入双氰胺,当双氰胺失重式配料秤底部的重力传感器检测到双氰胺的重量减少了52.5斤,即双氰胺失重式配料秤上的双氰胺剩余472.5公斤时,将就信号传送至PLC控制系统中的控制器,控制相应的双氰胺失重式配料秤出料口的电磁阀关闭,停止下料,重复上述不步骤,按此比例交叉投料10次,共计在同一个溶解釜投入硝酸铵1000公斤,投入双氰胺525公斤。以上交叉投料过程可通过相应的控制程序实现。

S4:将溶解后的混合物5min内放入经蒸汽预热到150℃的合成釜中进行反应,并控制合成釜的温度由150℃升温到200℃继续反应0.5h后结束反应。

待固态物料完全溶融后,然后5min内放入经蒸汽预热到150℃的合成釜中进行反应,此时控制合成釜在0.5h由150℃升温到200℃时间,在此温度下继续反应0.5h后结束反应既可得硝酸胍。

S5:将合成釜中的物料加入冷凝造粒机内进行造粒得硝酸胍颗粒,经降温后对硝酸胍颗粒进行包装。

反应结束后,通过冷凝造粒机进行造粒得硝酸胍颗粒,经降温后对硝酸胍颗粒进行包装即可。在硝酸胍制造过程中,是同时开启尾气回收系统的。

硝酸铵投料系统的工艺指标为:总氮含量(以干基计)≥34.4,游离水含量≤1.0,10%硝酸铵水溶液PH值≥5.0,防结块添加物(以氧化钙计的硝酸镁和硝酸钙的含量)0.2~0.5,颗粒平均抗压强度,N/颗粒≥5,粒度(1.02.8颗粒)≥85,保护氮气纯度≥99.8%、含O

双氰胺投料系统的工艺指标为:双氰胺含量(%)≥99.50,水分(%)≤0.30,灰分(%)≤0.05,熔点(终点)(℃)209-212,钙含量(ug/g)≤100。

本申请所提供的一种硝酸胍生产用全自动交叉配比投料方法,通过PLC和DCS控制,采用全自动机械交叉配比投料,解决了原料一次性投加带来的高温难控制、产品质量低及工人劳动强度大、存在安全隐患等问题,进一步带动硝酸胍产业安全、高质量发展。

由于系统部分的实施例与方法部分的实施例相互对应,因此系统部分的实施例请参照方法部分的实施例描述,这里不再赘述。图2为本发明实施例所提供的一种硝酸胍生产用全自动交叉配比投料系统结构连接示意图,如图2所示,该系统包括:

双氰胺储仓1,垂直刮板输送机2,水平刮板输送机3,多个双氰胺失重式配料秤4,垂直刮板输送机5和水平刮板输送机6用于将双氰胺储仓1内的双氰胺输送至各双氰胺失重式配料秤4上;

齿辊破碎机5,调速定量给料秤6,斗式提升机7,无轴螺旋输送机8,硝酸铵计量仓9,硝酸铵失重式配料秤10,调速定量给料秤6设置于齿辊破碎机5的出料口处,斗式提升机7设置于调速定量给料秤6的一侧,无轴螺旋输送机8位于斗式提升机7的出料口下方,硝酸铵计量仓9位于无轴螺旋输送机8的出料端下方,硝酸铵计量仓9内的硝酸铵通过移动小车11输送至各硝酸铵失重式配料秤10;各双氰胺失重式配料秤4和各硝酸铵失重式配料秤10的底部均设置有重力传感器,各双氰胺失重式配料秤4和各硝酸铵失重式配料秤10均通过PLC和DCS控制系统控制下料;

溶解釜12,合成釜13和冷凝造粒机14,溶解釜12位于双氰胺失重式配料秤4和硝酸铵失重式配料秤10的出料口下方,合成釜13的进料口与溶解釜12的出料口连通,冷凝造粒机14的进料口与合成釜13的出料口连通。

优选地,垂直刮板输送机2选用MC16垂直刮板输送机。水平刮板输送机3选用MS16水平刮板输送机。冷凝造粒机14选用CF型回转带式冷凝造粒机。

本申请所提供的一种硝酸胍生产用全自动交叉配比投料系统,通过PLC和DCS控制,采用全自动机械交叉配比投料,解决了原料一次性投加带来的高温难控制、产品质量低及工人劳动强度大、存在安全隐患等问题,进一步带动硝酸胍产业安全、高质量发展。

本领域技术人员在考虑说明书及实践这里公开的申请后,将容易想到本申请的其他实施方案。本申请旨在涵盖本申请的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本申请的一般性原理并包含本申请公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为实例性的,本申请的真正范围由权利要求指出。

应当理解的是,本申请并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。以上所述的本申请实施方式并不构成对本申请保护范围的限定。

- 一种硝酸胍生产用全自动交叉配比投料方法及系统

- 一种进一步提高化工浆料连续性生产投料配比精度的投料系统