用于改性热镀锌表面的方法

文献发布时间:2023-06-19 10:52:42

技术领域

本发明涉及一种用于分别与未处理的对照物相比在基材的Zn-Al-Mg涂层中提高锌和/或铝的相对浓度以及降低镁的相对浓度的方法。

背景技术

金属板材和金属带材为了改善其耐久性、尤其是抗腐蚀性而被涂覆金属涂层,所述金属涂层主要由锌或富锌合金组成。添加诸如铝和/或镁或另外的元素的合金元素对近表面区域中的化学组成具有强烈影响。近表面区域又对进一步加工的工艺步骤,如预处理、粘接、磷化和/或涂漆有大的影响。

特别是在汽车制造中,工艺这样设计,使得在一个工艺中能够实现尽可能多的材料和表面设计和工作步骤。

在引入新的材料或表面设计时,由于近表面区域的组成,可能出现这些区域未被现有的工艺窗口最佳覆盖的情况。这随后对诸如漆粘合性或粘合表面的断裂表现的特性具有负面影响。此外,不能直接使用新材料或具有新表面的材料,和/或需要对现有的工艺窗口进行麻烦的适配。在此工艺窗口描述了必须进行特定工艺以确保产品和/或方法的最高可能质量的限制。

金属板材或金属带材的金属涂层尤其在表面附近的区域内可能包含阻碍后续工艺的物质或合金元素,或者可能在表面附近的区域中缺少有利于后续工艺的物质或合金元素。

EP 2824213A1公开了一种用于提高设有基于Zn-Al-Mg的保护涂层的钢板的粘附性的方法,其中在施加基于氯化钠的水性组合物的情况下改性具有天然Al

US 2015125714A描述了一种用于制备金属板材的方法,该金属板材的两侧均具有包含锌、0.1-20重量%铝和0.1-10重量%镁的金属涂层。为此,将基材在浸浴中涂覆,冷却后,通过对外表面施加酸溶液和/或通过利用辊式矫直机、刷装置或喷砂装置来使用机械力,改变在外表面上形成金属涂层的氧化镁或氢氧化镁的层。接着,在金属涂层的外表面上施加油层。US2015382825A也描述了一种用于制造具有基于Zn-Al-Mg的金属涂层的金属板材的方法,其中在施加粘合剂之前,将pH值为1-4的酸溶液施加到金属涂层的外表面上。

还已知ZM表面(即也可含有铝的锌-镁涂层)的化学组成与Z表面(镀锌表面)相比可导致漆粘合性和/或胶粘性能的劣化。改进可以通过如上所述改变氧化镁层或通过施加粘合剂来实现,但是在进一步加工之前必须除去粘合剂。

因此,需要适配新材料的新表面或近表面区域,使得它们可以在现有的工艺窗口中被最佳地加工。特别地,Zn-Al-Mg涂层的优点,例如改进的腐蚀保护,不应受到进一步加工中的缺点的限制。因此,必须改变表面以确保有机涂层的粘附和所需的腐蚀防护。

发明内容

本发明的目的是提供一种方法,该方法一方面在其进一步加工方面改善了金属涂层的表面,另一方面至少不劣化,优选甚至改善了腐蚀保护。该方法应当能够在不进行耗费的适配的情况下整合到现有的工艺窗口中并且能够以简单的手段实现高质量的涂层,使得该方法不受使用耗费的设备或装置的限制。因此,也不应需要或应排除通过使用机械力例如精整、刷、喷砂和类似物进行的预处理。

通过这种方法,特别是在各自Zn-Al-Mg-涂层的近表面区域中,镁的含量应该降低,同时铝和/或锌的含量应该提高。

另一目的是改善粘附性,漆附着性和/或通过Zn-Al-Mg涂层的极性介质的均匀浸润性。

该目的通过用于与未经处理的对照物相比提高基材的锌-铝-镁涂层(Zn-Al-Mg涂层)中锌和/或铝的相对浓度的方法来实现,其包括以下步骤或由以下步骤组成:

a)提供具有锌-铝-镁涂层的基材,

b)使该Zn-Al-Mg涂层的表面与无机酸接触;

c)在与表面邻接的、具有等于XPS典型的信息深度的厚度的层中,将锌和/或铝的相对浓度提高至少5、10、15个百分点,优选20、25个百分点,特别优选30、35、40个百分点,尤其45、50、60或更多个百分点;

其中锌、铝和镁的绝对浓度用XPS确定并相对观察。

在本发明的一个实施方案中,在5nm的表面邻接层中,锌和铝的相对浓度增加到至少50%、55%、优选60%、62%、64%、66%、68%、70%、71%、72%、73%、74%、75%、76%、77%、78%、79%、特别优选80%、81%、82%、83%、84%、85%、86%、87%、88%、89%、特别是90%;其中锌和铝的相对浓度借助于XPS来确定。

本发明还涉及用于与未处理对照物相比降低基材的锌-铝-镁涂层中的镁的相对浓度的方法,所述方法包括以下步骤或由以下步骤组成:

a)提供具有锌-铝-镁涂层的基材,

b)使该Zn-Al-Mg涂层的表面与无机酸接触;

c)在与表面邻接的、具有等于XPS典型的信息深度的厚度的层中,将镁的相对浓度降低至少5、10、12、15、18、20个百分点,优选22、25个百分点,特别优选27、30个百分点,特别是32、34、36、38、40或更多个百分点;其中锌、镁和铝的绝对浓度借助于XPS确定并相对观察。

在本发明的意义上,XPS典型的信息深度对应于厚度基本上为5nm的层。

在本发明的意义上,概念“基本上对应于或基本上等于”或相当的表述意味着与确定的预先给定的值的偏离或2个值之间的差最大50%、45%、40%、优选30%、25%、特别优选20%、19%、18%、17%、16%、15%、14%、13%、12%、11%、尤其是10%、9%、8%、7%、6%、5%、4%、3%、2%、1%或0.5%、0.1%。

在本发明的意义上,始终从各个表面的最上面的原子开始进行层的层厚或者深度的确定。

根据本发明,利用如下设备进行XPS测量:Physical Electronics GmbH公司的PhiQuantear II SXM Scanning XPS Microprobe。(该设备具有以下通用设备参数:主室中的工作压力:<1×10

本发明进一步提供了用于与未处理的对照物相比提高基材的锌-铝-镁涂层中锌和/或铝的相对浓度的方法,其包括以下步骤或由以下步骤组成:

a)提供具有锌-铝-镁涂层的基材,

b)使该Zn-Al-Mg涂层的表面与无机酸接触;

c)在与表面邻接的、厚度为75nm的层中,将锌和/或铝的相对浓度提高至少0.5个百分点、1、2、3、4个百分点,优选5、6、7个百分点,特别优选8、9、10个百分点,尤其是12、15、20个或更多个百分点;

其中,锌、镁和铝的绝对浓度借助于GD-OES来确定并相对观察。

本发明还涉及用于与未处理的对照物相比降低基材的锌-铝-镁涂层中的镁的相对浓度的方法,所述方法包括以下步骤或由以下步骤组成:

a)提供具有锌-铝-镁涂层的基材,

b)使该Zn-Al-Mg涂层的表面与无机酸接触;

c)在与表面邻接的、厚度为75nm的层中,将镁的相对浓度降低至少0.5%个百分点,1、2、3、4个百分点,优选5、6、7个百分点,特别优选8、9、10个百分点,特别是12、15、20或更多个百分点;

其中,锌、镁和铝的绝对浓度借助于GD-OES来确定并相对观察。

根据本发明,GD-OES测量借助辉光放电光谱仪“Spectruma GDA 750”进行。此真空同步光谱仪具有750mm的焦距和根据Grimm型构造的放电源以及在DC和RF模式中的测量可能性。

本发明还提供了用于与未处理的对照物相比提高基材的锌-铝-镁涂层中锌和/或铝的相对浓度的方法,其包括以下步骤或由以下步骤组成:

a)提供具有锌-铝-镁涂层的基材,

b)使该Zn-Al-Mg涂层的表面与无机酸接触;

c)在位于表面处的原子单层中,将锌和/或铝的相对浓度提高至少5个百分点,10、11、12、13、14、15个百分点,优选16、17、18、19、20个百分点,特别优选21、22、23、24个百分点,特别是25个或更多个百分点;

其中锌、镁和铝的浓度由相应的信号强度反映,并借助于ToF-SIMS确定并相对观察。

此外,本发明还涉及用于与未处理的对照物相比降低基材的锌-铝-镁涂层中镁的相对浓度的方法,所述方法包括以下步骤或由以下步骤组成:

a)提供具有锌-铝-镁涂层的基材,

b)使Zn-Al-Mg涂层的表面与无机酸接触;

c)在位于表面处的原子单层中,将镁的相对浓度降低至少5个百分点,10、11、12、13、14、15个百分点,优选16、17、18、19、20个百分点,特别优选21、22、23、24个百分点,特别是25或更多个百分点;

其中锌、镁和铝的浓度由相应的信号强度反映,并借助于ToF-SIMS确定并相对观察。

通过扫描测试代表性测量区域(5x 5mm

其中在该定义中“原始信号”意味着峰值面积,“原始信号积分”表示在所有光栅位置上的积分的强度,其与相应的元素相关联。

根据本发明,ToF-SIMS测量借助于来自I0N-T0F GmbH的设备TOF.SIMS 5来进行。

根据本发明,通过确定锌、铝和镁的绝对浓度并随后进行归一化(Normierung)至100%来进行这些元素的相对浓度的确定;在此,将锌、铝和镁的浓度之和设为100,并且将相应元素在此100%中的份额作为相对浓度、即以100%计来评估或权衡。因此,一种元素(Al、Mg、Zn)的相对浓度以这三种元素Al、Mg、Zn的浓度总和计,其中这一总和为100%。

因为3种元素Al、Mg和Zn的绝对浓度可以随涂层的不同而变化,所以根据本发明,用于通常使用的方法的说明作为相对浓度并以百分点给出,以准确地限定所述变化。

在此,本发明意义上的元素锌、镁和铝的存在与它们所存在的形式无关,因此这些元素是否作为中性原子或作为离子、在复合物(例如合金或金属间相)中或在化合物(例如配合物、氧化物、盐、氢氧化物等)中存在并不重要。因此,在本发明的意义上,术语“锌”、“铝”和“镁”不仅可以包括纯的形式的元素,而且附加地可以包括氧化物和/或氢氧化物或者含有这些元素的化合物的任何形式。

在本发明意义上未处理的对照物是具有Zn-Al-Mg涂层的基材,其包括涂层在内与根据本发明使用的样品相同,即除了根据本发明的方法之外,对照物经受相同的工艺和制造步骤。与具有Zn-Al-Mg涂层的根据本发明使用的基材的唯一区别在于,对照物不经受根据本发明的方法。

根据本发明使用的基材是金属板材,优选由铝或钢制成,优选扁钢产品,其选自包含以下或由以下组成的组:具有Zn-Al-Mg涂层的冷轧或热轧钢带、卷材、钢板、板坯和钢板坯件。

钢板的涂覆可以以已知的方式进行,例如以熔浸法(热镀锌)或者通过电解沉积,优选以熔浸法进行。相应的方法对于本领域技术人员来说本身是已知的。

本发明的主题还包括上述方法的组合。因此,本发明涉及一种用于与未经处理的对照物相比提高基材的锌-铝-镁涂层中锌和/或铝的相对浓度的方法,其包括以下步骤或由以下步骤组成:

a)提供具有锌-铝-镁涂层的基材,

b)使该Zn-Al-Mg涂层的表面与无机酸接触;

和至少2个不同的步骤c),其选自包括以下或由以下组成的组,

c-i)在与表面邻接的、具有等于XPS典型的信息深度的厚度的层中,将锌和/或铝的相对浓度提高至少5、10、15个百分点,优选20、25个百分点,特别优选30、35、40个百分点,特别是45、50、60个或更多个百分点;其中锌、镁和铝的绝对浓度借助于XPS确定并相对观察;

c-ii)在与表面邻接的、具有等于XPS典型的信息深度的厚度的层中,将镁的相对浓度降低至少5、10、12、15、18、20个百分点,优选22、25个百分点,特别优选27、30个百分点,特别是32、34、36、38、40或更多个百分点;其中锌、镁和铝的绝对浓度借助于XPS确定并相对观察;

c-iii)在与表面邻接的、厚度为75nm的层中,将锌和/或铝的相对浓度提高至少0.5个百分点、1、2、3、4个百分点,优选5、6、7个百分点,特别优选8、9、10个百分点,尤其是12、15、20个或更多个百分点;其中锌、镁和铝的绝对浓度借助于GD-OES来确定并相对观察;

c-iv)在与表面邻接的、厚度为75nm的层中,将镁的相对浓度降低至少0.5%个百分点,1、2、3、4个百分点,优选5、6、7个百分点,特别优选8、9、10个百分点,特别是12、15、20或更多个百分点;其中,锌、镁和铝的绝对浓度借助于GD-OES来确定并相对观察;

c-v)在位于表面处的原子单层中,将锌和/或铝的相对浓度提高至少5个百分点,10、11、12、13、14、15个百分点,优选16、17、18、19、20个百分点,特别优选21、22、23、24个百分点,特别是25个或更多个百分点,其中锌、镁和铝的浓度借助于ToF-SIMS确定并相对观察,和

c-vi)在位于表面处的原子单层中,将镁的相对浓度降低至少5个百分点,10、11、12、13、14、15个百分点,优选16、17、18、19、20个百分点,特别优选21、22、23、24个百分点,特别是25或更多个百分点,其中锌、镁和铝的浓度借助于ToF-SIMS确定并相对观察。

因此,在一个变型方案中,相应地在如上所述的与表面邻接的层(此层具有等于XPS典型的信息深度的厚度或深度)中、在厚度为75nm的层中和/或在位于表面处的原子单层中提高锌和/或铝的相对浓度并且同时降低镁的相对浓度。

在另一个实施方式中,在厚度为75nm的、与表面邻接的层中,镁的相对浓度的值小于4%,优选小于3%,特别优选小于2%,其中锌、镁和铝的绝对浓度借助于GD-OES来确定并相对观察。

在根据本发明的方法中,在一个实施方案中,无机酸选自包括以下或由以下组成的组:H

在一个替代方案中,特别优选使用硝酸(HN0

在另一实施方案中,使用包含至少2种上述酸的混合物或由至少2种上述酸组成的混合物。

另一变型方案涉及使用包含至少2种无机酸或由至少2种无机酸组成的混合物,所述无机酸选自由以下组成或包含以下的组:H

在一个替代方案中,上述无机酸中之一或由至少2种上述无机酸组成的混合物的水溶液具有1和4之间,优选1-3,特别优选1.0-2.1,特别是1.0-1.7的pH值。在一个替代方案中,水溶液具有1mM至100mM的上述无机酸浓度。

根据本发明,使设有Zn-Al-Mg保护层的基材与无机酸接触,直至获得锌、铝和/或镁的特定浓度,其中如上所述,使用XPS、GD-OES和/或ToF-SIMS确定为相对浓度。

在一个实施方案中,使Zn-Al-Mg保护层与无机酸接触0.5-600秒、优选1-300秒、1-180秒、特别优选为1-120秒、1-60秒、尤其5-60秒、10-50秒、20-40秒、5-30秒的时间。

在另一实施方案中,经涂覆的基材与无机酸在10℃至90℃、20℃至70℃、优选20℃至50℃、特别优选20℃至40℃、特别是10℃至30℃、20℃至30℃的温度下接触。

在一个替代方案中,经涂覆的基材与无机酸的接触是连续的。为此,通过选自以下或由以下组成的方法将无机酸施加到涂覆的基材上:喷涂、喷射、浸渍和卷材涂覆方法。

在另一替代方案中,使经涂覆的基材与无机酸间歇地接触,例如通过选自以下或由以下组成的方法:喷涂、喷射和浸渍。

在本发明方法的另一实施方案中,在步骤cl)设置所希望的浓度之后,在步骤c2)中,通过用水和/或醇,优选选自包含以下或由以下组成的组:甲醇、乙醇、丙醇、异丙醇、乙醇、优选异丙醇或水溶液的冲洗,中断Zn-Al-Mg保护层与无机酸的接触。在一个替代方案中,所述冲洗以2个分步骤进行,在第一分步骤中用水冲洗,在第二分步骤中用如上所述的醇或醇的水溶液进行冲洗。在另一替代方案中,用水和醇的冲洗在一个步骤中进行,优选以水与上述醇之一的混合物进行。在本发明的意义中,步骤cl)描述了上述公开的步骤c-i)到c-vi)中的至少一个。

步骤c2)在一个替代方案中同样连续地进行,其中使用选自以下或由以下组成的方法:喷涂、喷射、浸渍和卷材涂覆方法。在另一替代方案中,步骤c2)批次地进行,其中使用选自以下或由以下组成的方法:喷涂、喷射。

在一个替代方案中,使Zn-Al-Mg保护层与水或水溶液接触0.5-600秒、优选1-300秒、1-180秒、特别优选为1-120秒、1-60秒、尤其5-60秒、10-50秒、20-40秒、5-30秒的时间

在另一替代方案中,保护层通过提高温度(直至最大100℃)或者通过鼓风机干燥。在另一替代方案中,将保护层进行空气干燥,而无需其它辅助手段。另一替代方案涉及通过减压来干燥保护层。

本发明方法的另一个实施方案的特征在于,在与无机酸接触之后,在另一个分步骤c3中,使Zn-Al-Mg保护层与空气或含氧气氛接触。在一个替代方案中,与无机酸接触之后立即进行与空气或含氧气氛的接触。在另一替代方案中,在步骤c2)之后进行与空气或含氧气氛的接触。在一个实施方案中,在步骤c3中干燥经涂覆的基材,优选通过吹入空气、优选用温度低于室温温度的空气。

通过与含氧气氛的接触尤其在Zn-Al-Mg涂层的表面处形成这些元素的氧化物和如有可能的氢氧化物。因此,所述涂层尤其在其表面处具有氧化镁和/或氢氧化镁。

在一个实施方案中,根据本发明的方法完全在自然的空气气氛下实施,尤其不在(惰性)保护气氛中实施。

在本发明的另一个实施方案中,在与无机酸接触之前,用碱性清洁剂对经涂覆的基材进行脱脂。

在本发明的方法中,优选使用具有Zn-Al-Mg涂层的基材,其在位于表面处的原子单层中具有大于10%、优选11-80%、12-75%、20-70%、特别优选30-60%、特别是40-60%的镁的相对浓度;具有大于10%、优选15-80%、20-70%、特别优选30-60%、40-60%的铝的相对浓度;以及在与表面邻接的、厚度等于XPS典型信息深度的层中,镁的相对浓度为大于10%,优选20%-70%,特别优选25%-60%,特别是30%-50%;具有大于10%、优选15-80%、20-70%、特别优选30-60%、40-60%的铝的相对浓度。作为根据本发明的方法的结果,优选制备具有Zn-Al-Mg涂层的基材,其在位于表面处的原子单层中具有大于10%、优选11-80%、12-70%、20-60%、特别优选30-50%、尤其是35-40%的镁的相对浓度;具有大于20%、优选25-70%、特别优选30-60%、40-60%的铝的相对浓度;以及在与表面相邻的、厚度等于XPS典型信息深度的层中,镁的相对浓度大于10%,优选12-50%,特别优选12-30%,特别是12-20%;具有大于20%,优选地为25-70%,更优选地为30-60%,40-60%的铝的相对浓度。

本发明的主题还在于无机酸的用途,如上所述,通过使Zn-Al-Mg涂层的表面与无机酸(如上所述)接触,如有必要随后进行同样如上所述的冲洗和/或干燥,来相应地提高在基材的Zn-Al-Mg涂层中的锌和/或铝的相对浓度或降低镁的相对浓度,其中使用XPS、GD-OES和/或ToF-SIMS来测定锌、镁和铝的绝对浓度并相对观察。在一个替代方案中,在减小镁的相对浓度的同时,即在一个步骤中,提高锌和/或铝的相对浓度。

本发明的另一主题在于一种用于提高具有Zn-Al-Mg涂层的基材的表面能的极性份额和如有可能的总表面能的方法,其中使经涂覆的基材与如上所述的无机酸接触,然后如有必要如上所述冲洗和/或干燥。然后,借助于静态接触角测量确定表面能。

因此,本发明的主题还在于无机酸用于提高具有Zn-Al-Mg涂层的基材的表面能的极性份额和如有可能的总表面能的用途,其中使经涂覆的基材与如上所述的无机酸接触,然后如有必要同样如上所述进行冲洗和/或干燥。然后,借助于静态接触角测量确定表面能。

本发明还涉及一种用于通过使基材与无机酸(如上所述)接触、如有必要随后进行如上所述冲洗和/或干燥来提高具有Zn-Al-Mg涂层的基材与极性液体的可润湿性的方法。本发明的主题还在于如上所述的无机酸用于提高设有Zn-Al-Mg涂层的基材与极性液体的可润湿性的用途,该基材通过与该无机酸接触并如有可能地随后如上所述冲洗和干燥。

本发明的另一主题是用于提高具有Zn-Al-Mg涂层的基材与有机聚合物层的接合或连接的内聚断裂面份额

本发明的主题还在于如上所述的无机酸用于提高具有Zn-Al-Mg涂层的基材与有机聚合物层的接合或连接的内聚断裂面份额和如有可能的拉伸剪切强度的用途,其中通过使涂层与无机酸(如上所述)接触,如有必要地随后冲洗和/或干燥(如上所述),施加并如有必要地固化有机聚合物层,其中在拉伸剪切测试中确定断裂面份额。

在本发明的一个实施方案中,对于根据本发明的方法和用途,使用了一种基材,其涂层预先经受利用平整辊压的加工。

在本发明的意义中也可以使用上述实施方案和替代方案的组合。

本发明的其它主题是其Zn-Al-Mg涂层已经受上述方法之一的基材。

具体实施方式

1.样品准备

将具有双面Zn-Al-Mg保护层的DIN A4尺寸的板坯在无机酸水溶液中浸渍30秒或用相应的稀酸溶液喷涂。

然后,将经这样处理的板坯浸入水浴中或用水喷涂并用冷空气吹直到它们干燥。

将准备的板坯暴露于自然空气气氛中,直到确定锌、铝和镁的浓度。

2.测量

2.1XPS

利用如下设备进行测量:Physical Electronics GmbH的Phi Quantear II SXMScanning XPS Microprobe。

参数:

借助于XPS测量的元素浓度从全谱中获得,所述全谱在280eV的通过能下在至少7个循环中被记录,并且涉及lOOxlOOμm

2.2GD-OES

测量借助辉光放电光谱仪“Spectruma GDA 750”进行,真空同步光谱仪具有750mm的焦距和根据Grimm型构造的放电源。该测量在RF模式中进行。

工作条件:

辉光放电光谱仪的基本操作根据制造商(Spectruma)的操作说明书来进行。该装置使用4mm阳极和氩气5.0(99,999%)气体运行。对于在4mm阳极运行,相应设备的典型参数是800V的电压、20mA的电流、16W的功率和3-10hPa的灯压力。此外,在测量的范围内,预等离子体以25s的持续时间预接通。

通过辉光放电光谱(GD-OES)来测定定量溅射体特征,这些特征在直径为4mm的测量点上根据平均溅射深度d描述元素i(即锌、铝或镁)的相对份额Xi。对于每种元素可以借助梯形规则计算积分特征值Si,该积分特征值Si近似为在积分边界的长度上在函数Xi(d)下归一化的面积。积分特征值Si(dl,d2)取决于边界d1和d2,该边界规定了函数Xi(d)下的待研究的面区域。特征值由d1=Onm和d2=75nm的积分边界来确定。

借助于上述方法,通过在同一基材Z上的不同位置处的多个GD-OES测量结果(其中,Z仅是可以代表任意基材的变量)计算每种元素的平均特征值Si(Z)以及其标准偏差i(Z)并与基材相关联。然后,对经受根据本发明的方法的上述试样Z(1-n)的元素特定的特征值Si进行1至n次测定。这些特征值对于所有元素i都在Si(Z)±2i(Z)的标准偏差的范围内。因此,特征值对应于对照物与各个元素相关联。

2.3.Tof-SIMS

利用如下设备进行测量:TOF.SIMS 5,来自I0N-T0F GmbH公司,明斯特。

参数:

初次离子束:25keV Bi3+、~0.3pA,脉冲持续时间:<1ns,测量室真空:~2E-9mbar,

测量域:

(a)具有512x 512像素的500x 500μm

(b)3.08x 3.08μm

如上所述进行相对浓度的分析或确定。

3.结果

3.1相对浓度

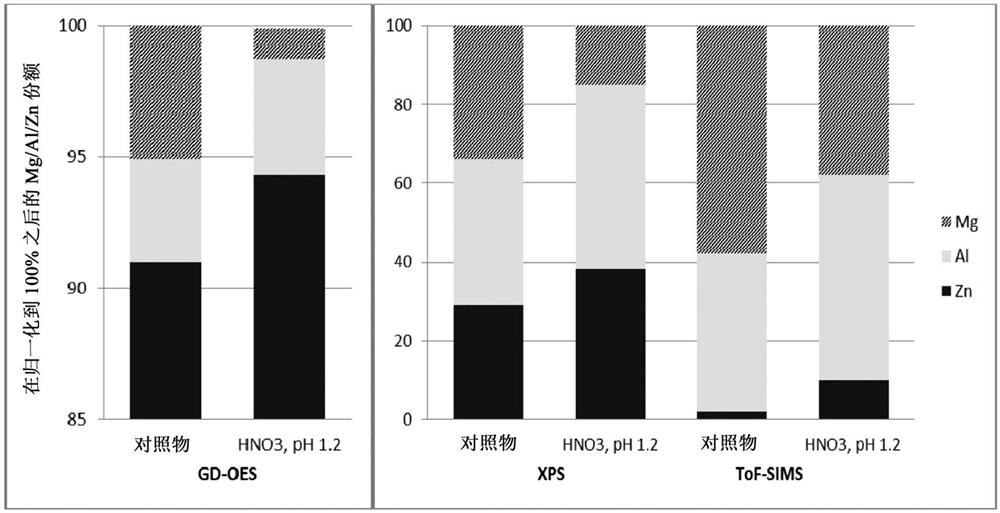

在图1中总结了对于HN0

图2示出了对于硝酸的浓度列。在此也明显看出,锌和/或铝的相对浓度明显提高以及镁的相对浓度降低。

用如上所述的其它无机酸进行的实验显示出类似的结果。

3.2提高表面能

用碱性清洁剂对具有经平整的Zn-Al-Mg涂层的基材进行脱脂,然后使其经受根据本发明的方法。在此,将经预处理的基材在经稀释的无机酸相应溶液中浸渍30秒。随后用水和异丙醇进行冲洗。整个实验在正常空气气氛下进行,使得所述处理过的经冲洗的样品暴露于含氧气氛。为了确定表面能,测量三个不同的检测液体的接触角。结果(每个测试液体的3个接触角测量的平均值)总结在图3中。由此导致极性份额以及总表面能的明显提高。

3.3提高拉伸剪切强度和内聚断裂面份额

如在3.2中所述制备样品。在酸处理的ZM涂层(Zn-Al-Mg-保护层的简称)通过环氧基的胶黏剂粘合的粘附连接分离之后检测断裂面。AF给出了断裂面的粘合份额且CF给出了断裂面的内聚份额。与ZM涂层的接触时间为30秒。通过氧化物层的改性,产生了比对照物明显更好的断裂特性。结果汇总在图4中并且显示出由于根据本发明的方法或根据本发明的用途而显著提高的内聚断裂份额。

3.4在长期试验中提高抗拉强度和内聚断裂面份额

如在3.3中所述制备样品并用环氧基粘合剂粘合。随后进行数周的储存。按照3.3对断裂面进行研究。

- 一种用于热镀锌钢板表面处理的改性硅溶胶无铬钝化剂及其制备方法和应用

- 一种用于热镀锌钢板表面处理的改性硅溶胶无铬钝化剂及其制备方法和应用