一种极片冷压拉伸参数的确定方法

文献发布时间:2023-06-19 11:05:16

技术领域

本发明属于电池技术领域,涉及一种极片冷压拉伸参数的确定方法。

背景技术

随着锂电行业的发展,锂电池的需求量越来越大,目前行业为提高极片的生产效率,涂布多采用多幅涂布,通常表现为一出二、一出三等,多幅涂布极片中间有较宽的留箔区,冷压工序需对多幅极片的留箔区进行拉伸处理,以保证料区延展与留箔区延展一致;未拉伸极片或者拉伸不够会出现留箔区与料区受力不均匀,导致极片留箔区打皱以及预分切后留箔区边缘出现锯齿边现象,如果留箔区过度拉伸则会导致极片边缘掉粉,所以如何能保证极片的拉伸与留箔区的拉伸保持一致是我们急需解决的问题。

行业目前通常的做法为将铁氟龙与Pinch张力配合使用,碾压机通常配有Pinch拉伸机构,拉伸机构有Pinch张力辊,提供拉伸张力。正常生产过程通常在Pinch辊上贴一定厚度的铁氟龙及设置一定大小的Pinch张力对极片留箔区进行拉伸,观察极片留箔区是否存在打皱等现象,通过试验不同厚度铁氟龙与不同大小Pinch张力,不断地试错,寻找合适的铁氟龙层数及Pinch张力大小,最好的拉伸效果通过观察留箔区的拉伸后外观,要求留箔区无打皱、掉粉、预分切边缘无锯齿边。

这种方法需要通过很多次的尝试,极片报废数量大,且人为观察留箔区外观的方法也是比较主观的,无法具体量化,无法科学、准确地实验得出最优拉伸参数。

CN106099045A公开了一种电极极片的冷压方法及制得的电极极片。该冷压方法为采用具有电极浆料B涂层的冷压辊对待冷压电极极片进行冷压,所述待冷压电极极片具有含有电极浆料A的电极膜片,所述电极浆料A与所述电极浆料B同时为正极浆料,或所述电极浆料A与所述电极浆料B同时为负极浆料。但是该方案并没有公开如何对冷压拉伸的参数进行实验确定以及验证。

CN111695205A公开了一种飞机复合材料层间拉伸应力设计许用值确定方法。包括:步骤1:确定影响参数包括B基准值系数、环境、铺层比例、厚度、转角半径联合厚度、损伤、热循环影响系数;步骤2:基于B基准值,确定层间拉伸应力设计许用值计算公式;步骤3:确定试验矩阵;步骤4:确定试验环境标准、环境影响试验吸湿饱和量判定标准、热循环影响试验循环次数和温度谱、试验件破坏判定标准;步骤5:参考ASTM D6415试验标准进行试验,得到层间拉伸应力平均值和B基准值初值;步骤6:计算B基准值、各影响参数:步骤7:计算层间拉伸应力设计许用值。但是该方法即为复杂,并且难以应用于电池极片领域。

发明内容

针对现有技术中存在的上述不足,本发明的目的在于提供一种极片冷压拉伸参数的确定方法。本发明提供的方法能够科学、准确地得到最优拉伸参数,减少试错次数以及极片报废。

为达此目的,本发明采用如下技术方案。

本发明提供一种极片冷压拉伸参数的确定方法,所述方法包括以下步骤:

(1)确定极片冷压的因子的设定值;

(2)根据步骤(1)所述设定值,创建实验条件组合表格;

(3)取极片,记录其长度,按照步骤(2)所述实验条件组合表格中的参数,进行冷压拉伸,记录拉伸后的长度;

(4)根据步骤(3)得到的所述极片在拉伸前后的长度,结合极片拉伸长度目标值,确定极片冷压拉伸的参数。

本发明提供的方法能够用科学实验方法验证极片碾压的最优拉伸参数,减少试错次数以及极片报废,让拉伸效果有可量化地输出。

本发明中,所述因子为实验的关键输入变量。因子的设定值可以通过单因子实验确定。

以下作为本发明优选的技术方案,但不作为对本发明提供的技术方案的限制,通过以下优选的技术方案,可以更好的达到和实现本发明的技术目的和有益效果。

作为本发明优选的技术方案,步骤(1)所述极片包括正极片和/或负极片。

优选地,所述正极片包括磷酸铁锂正极极片、钴酸锂正极极片、锰酸锂正极极片、镍钴锰三元正极极片或镍钴铝三元正极极片中的任意一种或至少两种的组合。

优选地,所述负极片包括石墨负极极片、硅负极极片或硅碳负极极片中的任意一种或至少两种的组合。

作为本发明优选的技术方案,步骤(1)所述因子在2个以上,例如2个,3个或4个等。

优选地,步骤(1)所述因子为铁氟龙层数和Pinch张力大小。本发明中,Pinch张力和铁氟龙层数对于冷压的作用均为正相关,均起到留箔材延展拉伸的作用。

作为本发明优选的技术方案,步骤(1)中,每个因子的所述设定值在2个以上,例如2个,3个或4个等。

优选地,所述铁氟龙层数的设定值范围为2-3层。本发明中,如果铁氟龙层数太少,拉伸没效果,太厚则会导致留箔区掉粉。

优选地,所述Pinch张力的设定值范围为200-450N,例如200N、250N、300N、350N、400N或450N等。本发明中,如果Pinch张力太小拉伸没效果,太大则会导致断带。

作为本发明优选的技术方案,步骤(2)所述创建实验条件表格的方法为DOE实验设计方法。所述DOE(Design Of Experiment,简称DOE)实验设计方法是指研究和处理多因子与响应变量关系的一种方法。它通过合理地挑选试验条件,安排试验,并通过对试验数据的分析,从而建立响应与因子之间的函数关系,或者找出总体最优的改进方案。最基本的试验设计方法是全因子试验法,需要的试验次数最多,其它试验设计方法均以“减少试验次数”为目的,例如部分因子试验、正交试验、均匀试验等。

优选地,步骤(2)中,用软件Minitab创建实验条件表格。

作为本发明优选的技术方案,步骤(3)所述冷压拉伸的温度为15-35℃,即在常温下进行冷压拉伸。

优选地,步骤(3)所述极片为多幅涂布极片。所述多幅涂布极片是指在集流体上涂布多条涂层带(料区),涂层带之间以及涂层带与集流体边缘之间的部分为留箔区。本发明在冷压拉伸时需要保证留箔区的拉伸长度与料区一致,料区通过碾压辊碾压后延展是一定的、可测试的,保证留箔区的延展与料区一致,可解决因两者延展不一致导致的打皱现象。

优选地,记录所述多幅涂布极片的留箔区的长度。

作为本发明优选的技术方案,步骤(3)中,在每个参数条件下重复进行测试。

优选地,所述重复的次数在2次以上,例如2次,3次或4次等。这样多次重复可以取平局减少实验误差。

作为本发明优选的技术方案,步骤(4)中,用软件Minitab中的响应优化器来确定极片冷压拉伸的参数。

优选地,步骤(4)中,将步骤(3)得到的所述极片在拉伸前后的长度和步骤(1)中的极片冷压因子绘制成因子等值线图和/或因子曲面图。

本发明中,等值线图为表征因子与输出效应的关系图,即因子与效应成正相关或负相关;正相关为输出效应随因子的增大而增大,负相关为输出效应随因子的增大而减小。

作为本发明优选的技术方案,步骤(4)还包括:对确定的极片冷压拉伸的参数进行冷压验证,观察碾压外观,确认参数的可行性。通过优化后的冷压拉伸参数小批量试产,观察留箔区外观,根据产品质量标准判定,若符合要求则证明参数可行。

作为本发明优选的技术方案,所述方法包括以下步骤:

(1)确定极片冷压的因子的设定值;所述因子为铁氟龙层数和Pinch张力大小,每个因子的所述设定值在2个以上;

(2)根据步骤(1)所述设定值,用软件Minitab按照DOE实验设计方法创建实验条件组合表格;

(3)取极片,标记其长度,按照步骤(2)所述实验条件组合表格中的参数,进行冷压拉伸,记录拉伸后的长度;在每个参数条件下重复进行测试2次以上;

(4)根据步骤(3)得到的所述极片在拉伸前后的长度,绘制成因子等值线图和/或因子曲面图,结合极片拉伸长度目标值,用软件Minitab中的响应优化器来确定极片冷压拉伸的参数,对确定的极片冷压拉伸的参数进行冷压验证,观察碾压外观,确认参数的可行性。

与现有技术相比,本发明具有以下有益效果:

本发明提供的极片冷压拉伸参数的确定方法通过测量极片的延展数据得出定量的输出效应,运用DOE科学试验的方法得出极片碾压拉伸的最优参数,此方法得到的参数更加准确;DOE试验方法比试错法更加高效省时;DOE试验方法比常规方法更加节省极片,极大减少了极片的报废;本发明方法具有推广性,可运用到其他工序,验证最优的工艺参数。

附图说明

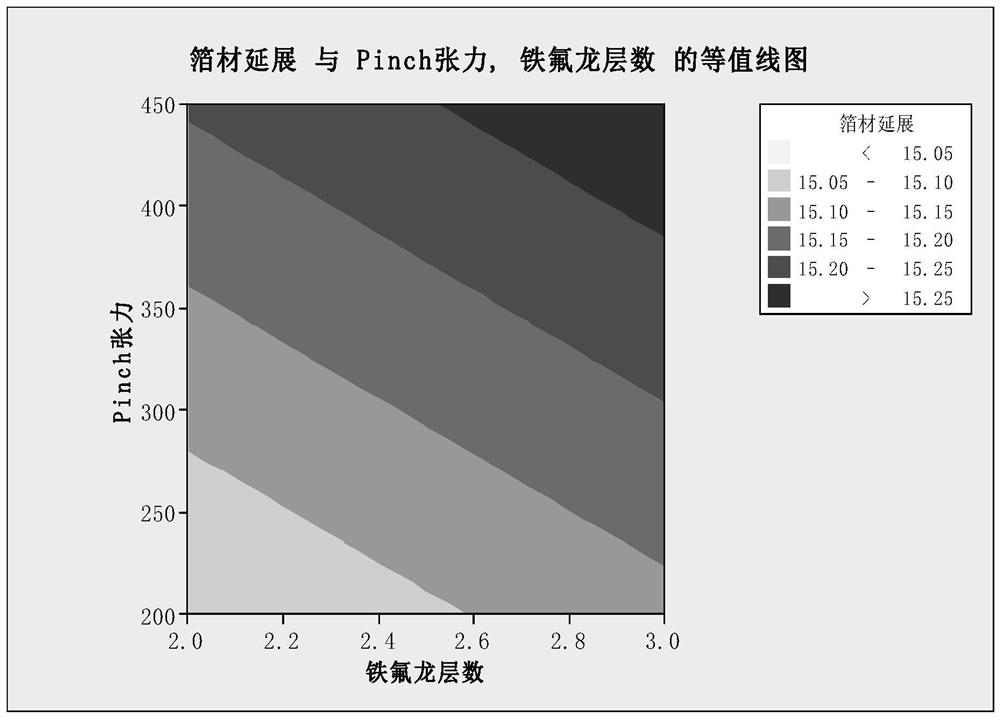

图1为实施例1的方法中得到的箔材延展与Pinch张力、铁氟龙层数的等值线图;

图2为实施例1的方法中软件Minitab的DOE实验板块响应优化器图。

具体实施方式

为更好地说明本发明,便于理解本发明的技术方案,下面对本发明进一步详细说明。但下述的实施例仅仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明保护范围以权利要求书为准。

以下为本发明典型但非限制性实施例:

实施例1

本实施例按照如下方法确定极片冷压拉伸参数:

(1)通过单因子实验确定极片(磷酸铁锂正极片)碾压拉伸的两个因子(铁氟龙层数、Pinch张力)的高水平和低水平(即高水平为一个设定值,低水平为一个设定值,低水平为因子的最小取值,高水平为因子的最大取值);本实施例中铁氟龙层数的低水平为2、高水平为3;Pinch张力的低水平为200N、高水平为450N。

(2)根据步骤(1)所述因子的高水平和低水平,用软件Minitab按照DOE实验设计方法创建2因子2水平、仿行(即重复试验次数)为2的实验条件组合表格(表1);

(3)取极片(磷酸铁锂正极片,多幅涂布),记录其冷压前的留箔区长度(15cm),按照步骤(2)所述实验条件组合表格中的参数,在25℃下进行冷压拉伸,记录拉伸后的留箔区长度(见表1);在每个参数条件下重复进行测试2次(与表1相符);

(4)根据步骤(3)得到的所述极片在拉伸前后的长度,绘制成因子等值线图(如图1所示,从该图可以看出得出铁氟龙层数、Pinch张力大小与箔材延展为正相关),结合极片拉伸长度目标值(15.2cm),用软件Minitab中的响应优化器(如图2所示,由该图可以看出当箔材延展望目(目标值)为15.20,与料区的延展y=15.20相等时,DOE实验设计的最优参数为铁氟龙层数3层,Pinch张力为304.8387N)来确定极片冷压拉伸的参数。

其结果为:最优的参数组合为3层铁氟龙、Pinch张力为304N。对确定的极片冷压拉伸的参数进行冷压验证,观察碾压外观,确认参数的可行性,结果证明参数可行性良好。

表1

实施例2

本实施例与实施例1的区别在于,使用的极片是石墨负极片。除此之外,本实施例提供的极片冷压拉伸参数方法的其他操作与实施例1相同,冷压前的留箔区长度同样为15cm。本实施例提供的实验条件组合表格和拉伸后的留箔区长度测试结果见表2。

表2

本实施例设定极片拉伸长度目标值为15.2cm,得到的最优的参数组合为2层铁氟龙、Pinch张力为350N。

实施例3

本实施例按照如下方法确定极片冷压拉伸参数:

(1)通过单因子实验确定极片(NCM811正极片)碾压拉伸的两个因子(铁氟龙层数、Pinch张力)的设定值;本实施例中铁氟龙层数的设定值为2和3;Pinch张力的设定值为300N和500N。

(2)根据步骤(1)所述因子的高水平和低水平,用软件Minitab按照DOE实验设计方法创建仿行(即重复试验次数)为2的实验条件组合表格(表3);

(3)取极片(NCM811,多幅涂布),记录其冷压前的留箔区长度(15cm),按照步骤(2)所述实验条件组合表格中的参数,在25℃下进行冷压拉伸,记录拉伸后的留箔区长度(见表3);在每个参数条件下重复进行测试2次(与表3相符);

(4)根据步骤(3)得到的所述极片在拉伸前后的长度,结合极片拉伸长度目标值(15.2cm),用软件Minitab中的响应优化器来确定极片冷压拉伸的参数。

其结果为:最优的参数组合为3层铁氟龙、Pinch张力为300N。对确定的极片冷压拉伸的参数进行冷压验证,观察碾压外观,确认参数的可行性,结果证明参数可行性良好。

表3

综合上述实施例可知,本发明提供的极片冷压拉伸参数的确定方法通过测量极片的延展数据得出定量的输出效应,运用DOE科学试验的方法得出极片碾压拉伸的最优参数,此方法得到的参数更加准确;DOE试验方法比试错法更加高效省时;DOE试验方法比常规方法更加节省极片,极大减少了极片的报废;本发明方法具有推广性,可运用到其他工序,验证最优的工艺参数。

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

- 一种极片冷压拉伸参数的确定方法

- 一种电极极片的冷压方法及制得的电极极片