形成耐等离子体涂层的方法、零部件和等离子体处理装置

文献发布时间:2023-06-19 11:14:36

技术领域

本发明涉及半导体领域,尤其涉及一种零部件上形成耐等离子体涂层的方法、零部件和等离子体处理装置。

背景技术

等离子体蚀刻工艺在集成电路领域发挥了关键作用。对处于等离子体刻蚀腔室内恶劣腐蚀环境下的部件来说,需要具有相当高的耐等离子体腐蚀性。为此,有专利提出用氧化钇或氟化钇耐等离子体涂层对等离子体刻蚀腔室内部部件表面涂覆以保护工件,产生了良好的耐等离子体腐蚀的效果。但是随着半导体高端制程(10nm以下)的不断进步,等离子体刻蚀制程中使用F/O等离子体的比例不断提高,等离子体刻蚀性能不断加强,同时就要求与等离子体接触的部件具有:1、更高的表面致密性,能同时耐CF

针对上述需求,氧化钇与氟化钇的保护作用有限,无法进一步满足实际需求,那么如何提供一种能同时耐CF

发明内容

本发明解决的技术问题是提供了一种在零部件上形成耐等离子体涂层的方法、零部件和等离子体处理装置,以降低耐等离子体涂层被等离子体腐蚀,提高等离子体刻蚀环境的稳定性。

为解决上述技术问题,本发明提供一种在零部件上形成耐等离子体涂层的方法,包括:提供零部件;对所述零部件进行加热;提供涂覆材料源,所述涂覆材料源包含有机基团、氧原子和金属原子,或者所述涂覆材料源还包含氟原子;向零部件表面输送涂覆材料源,所述涂覆材料源在零部件表面因受热发生化学反应形成耐等离子体涂层,所述耐等离子体涂层包括具有稳定相的面心立方结构的钇基多元金属氧化物或钇基氧氟化物。

可选的,所述金属原子为钇原子,所述涂覆材料源包含氟原子,所形成的耐等离子体涂层包括钇基氧氟化合物,所述钇基氧氟化合物为钇氧氟化合物。

可选的,所述涂覆材料源仅为一种材料,所述涂覆材料源包括:2,2,2-三氟乙酸钇(III)、六氟乙酰丙酮化钇(III)和三氟甲磺酸钇(III)中的至少一种。

可选的,所述涂覆材料源包括第一涂覆材料源和第二涂覆材料源,所述有机基团包括第一有机基团,所述第一涂覆材料源内具有第一有机基团。

可选的,第一涂覆材料源与第二涂覆材料源中氟与氧的摩尔量比为2:1~1:1。

可选的,所述第一涂覆材料源还包括:钇原子和氧原子,所述有机基团还包括第二有机基团,所述第二涂覆材料源还包括氟原子和第二有机基团。

可选的,所述第一涂覆材料源包括:甲酸钇(III)、乙酸钇(III)、草酸钇、丙酸钇、异丙醇钇(III)、三(2-甲氧基氧乙基)钇、三正丁氧化钇、甲基丙烯酸钇、乙基己二酸异丙酯钇、乙酰丙酮钇(III)、三(甲基环戊二烯)钇、2-乙基己酸钇、新癸酸钇、三(2,2,6,6-四甲基-3,5-庚二酮酸)钇、环烷酸钇、异丙醇氧钇、硬脂酸钇和苦杏仁酸钇中的至少一种,所述第二涂覆材料源包括:三氟乙酸、三氟乙醇、四氟甲烷、六氟乙烷、1,3-六氟丁二烯、六氟苯、八氟环丁烷、三氟甲醇、三氟甲烷、三氟乙酸、过氧三氟乙酸、三氟乙醇、三氟乙酸脂、2-氟丁酸、全氟辛酸和十一氟已酸中的至少一种。

可选的,所述第一涂覆材料源还包括钇原子和氟原子,所述第二涂覆材料源包括氧原子。

可选的,所述第一涂覆材料源包括氟碳酸钇、三氟乙酸钇(III)、六氟乙酰丙酮化钇(III)和三氟甲磺酸钇(III)中的至少一种,所述第二涂覆材料源包括:臭氧、二氟化氧和二氟化二氧中的至少一种。

可选的,所述第一涂覆材料源还包括钇原子和氧原子,所述有机基团还包括第二有机基团,所述第二涂覆材料源还包括钇原子、氟原子和第二有机基团。

可选的,所述第一材料源包括:甲酸钇(III)、乙酸钇(III)、草酸钇、丙酸钇、异丙醇钇(III)、三(2-甲氧基氧乙基)钇、三正丁氧化钇、甲基丙烯酸钇、乙基己二酸异丙酯钇、乙酰丙酮钇(III)、2-乙基己酸钇、新癸酸钇、三(2,2,6,6-四甲基-3,5-庚二酮酸)钇、环烷酸钇、异丙醇氧钇、硬脂酸钇和苦杏仁酸钇中的至少一种,所述第二材料源包括:氟碳酸钇、三氟乙酸钇(III)、六氟乙酰丙酮化钇(III)和三氟甲磺酸钇(III)中的至少一种。

可选的,所述涂覆材料源包括第三涂覆材料源、第四涂覆材料源和第五涂覆材料源,所述有机基团包括第一有机基团和第二有机基团,所述第三涂覆材料源包括钇原子和第一有机基团,第四涂覆材料源包括氧原子,第五涂覆材料源包括氟原子和第二有机基团。

可选的,所述第三涂覆材料源、第四涂覆材料源和第五涂覆材料源中钇、氧和氟的摩尔比为:1:2:1~1:1:1。

可选的,第三涂覆材料源的材料包括:乙酸钇(III)、三(2-甲氧基氧乙基)钇、三正丁氧化钇、甲基丙烯酸钇、乙基己二酸异丙酯钇、乙酰丙酮钇(III)、三(甲基环戊二烯)钇、2-乙基己酸钇、新癸酸钇、三(2,2,6,6-四甲基-3,5-庚二酮酸)钇、环烷酸钇、异丙醇氧钇、硬脂酸钇等中的至少一种,所述第四涂覆材料源的材料包括:臭氧、氧气、二氟化氧和二氟化二氧等中的至少一种,所述第五涂覆材料源的材料包括:三氟乙酸、三氟乙醇、四氟甲烷、六氟乙烷、1,3-六氟丁二烯、六氟苯、八氟环丁烷、氟氧酸、三氟甲醇、三氟甲烷、三氟乙酸、过氧三氟乙酸、三氟乙醇、三氟乙酸脂、2-氟丁酸、全氟辛酸和十一氟已酸等中的至少一种。

可选的,所述稳定相的面心立方结构的钇氧氟化合物的化合物包括YOF、Y

可选的,所述涂覆材料源不包含氟原子时,所述金属原子包括钇原子,所述金属原子还包含铝原子和锆原子中的至少一种,所形成的耐等离子体涂层为钇基多元金属氧化物,所述钇基多元金属氧化物包括钇铝氧化物或者钇锆氧化物或者钇铝锆氧化物。

可选的,所述钇铝氧化物包括:Y

可选的,当所述钇基多元金属氧化物包括钇铝氧化物或者钇锆氧化物时,所述涂覆材料源包括第一涂覆材料源和第二涂覆材料源,所述有机基团包括第一有机基团和第二有机基团,所述第一涂覆材料源包含钇原子、氧原子和第一有机基团,所述第二涂覆材料源包含铝原子和锆原子中的一种以及所述第二有机基团。

可选的,所述涂覆材料源包含有机基团、氧原子、钇原子和氟原子,所述涂覆材料源还包含铝原子和锆原子中的至少一种,所形成的耐等离子体涂层为钇基氧氟化物,所述钇基氧氟化物包括:钇铝氧氟化物或者钇锆氧氟化物或者钇铝锆氧氟化合物。

可选的,当所述钇基氧氟化物为钇铝氧氟化物或者钇锆氧氟化物或者钇铝锆氧氟化合物时,所述涂覆材料源包括第一涂覆材料源、第二涂覆材料源和第三涂覆材料源,所述有机基团包括第一有机基团和第二有机基团,所述第一涂覆材料源包含钇原子、氧原子和第一有机基团,所述第二涂覆材料源包含铝原子和锆原子中的一种以及第二有机基团,所述第三涂覆材料源包含氟原子。

可选的,当所述第二涂覆材料源为含铝材料源时,所述含铝材料源包括:三甲基铝、三乙基铝或二甲基乙基胺配铝烷;当所述第二涂覆材料源为含锆材料源时,所述含锆材料源包括:异丙醇锆、正丙醇锆、二氯二茂锆或乙酰丙酮锆。

可选的,所述耐等离子体涂层仅包括具有稳定相的钇基多元金属氧化物或钇基氧氟化物。

可选的,所述耐等离子体涂层还包括:金属氧化物和/或金属氟化物。

可选的,还包括:向零部件表面输送催化气体;使所述催化气体转化为等离子体,所述等离子体用于加速涂覆材料源内化学键的断裂。

可选的,所述催化气体包括:氩气和臭氧中的至少一种。

可选的,所述加热装置的加热温度范围为:100摄氏度~500摄氏度。

可选的,所述化学反应为化学气相沉积工艺或者原子层沉积工艺。

本发明还提供一种零部件,包括:零部件本体所述零部件上具有耐等离子体涂层,所述耐等离子体涂层包括具有稳定相的面心立方结构的钇氧氟化合物。

相应的,本发明还提供一种包含零部件的等离子体处理装置,包括:反应腔,所述反应腔内为等离子体环境;零部件,位于所述反应腔内,具有耐等离子体涂层,所述耐等离子体涂层包括具有稳定相的面心立方结构的钇基多元金属氧化物或钇基氧氟化物,所述耐等离子体涂层暴露于所述等离子体环境内。

可选的,当等离子体处理装置为电感耦合等离子体处理装置时,所述零部件包括:陶瓷板、内衬套、气体喷嘴、气体分配板、气管法兰、静电吸盘组件、覆盖环、聚焦环、绝缘环和衬底固持框中的至少一种。

可选的,当等离子体处理装置为电容耦合等离子体处理装置时,所述零部件包括:喷淋头、上接地环、移动环、气体分配板、气体缓冲板、静电吸盘组件、下接地环、覆盖环、聚焦环、绝缘环和衬底固持框中的至少一种。

与现有技术相比,本发明实施例的技术方案具有以下有益效果:

本发明技术方案提供的在零部件上形成耐等离子体涂层的方法中,向零部件表面输送涂覆材料源,所述涂覆材料源包括包含有机基团、氧原子和金属原子,或者所述涂覆材料源还包含氟原子,在零部件表面因受热发生化学反应形成耐等离子体涂层,所述耐等离子体涂层包括具有稳定相的面心立方结构的钇基多元金属氧化物或钇基氧氟化物。当零部件暴露在含氧和氟的等离子体环境中时,由于所述钇基多元金属氧化物或钇基氧氟化物具有稳定的相结构,使得包含钇基多元金属氧化物或钇基氧氟化物的耐等离子体涂层能够阻止等离子体中的氧和氟在耐等离子体涂层表面的吸附、扩散和进一步腐蚀,一方面有利于降低耐等离子体涂层被腐蚀的概率,另一方面有利于缩短耐等离子体涂层在等离子体环境中达到饱和状态的时间,维持腔体中氧等离子体和氟等离子体环境的稳定性。所形成的耐等离子体涂层中的钇基多元金属氧化物或钇基氧氟化物为面心立方结构,使得涂层不仅具有良好的耐等离子腐蚀能力,同时,还能够降低形成所述涂层的应力,防止涂层产生裂纹或者发生脱落。

附图说明

图1是本发明一种在零部件上形成耐等离子体涂层的方法流程图;

图2是本发明一种在零部件上形成耐等离子体涂层的装置示意图;

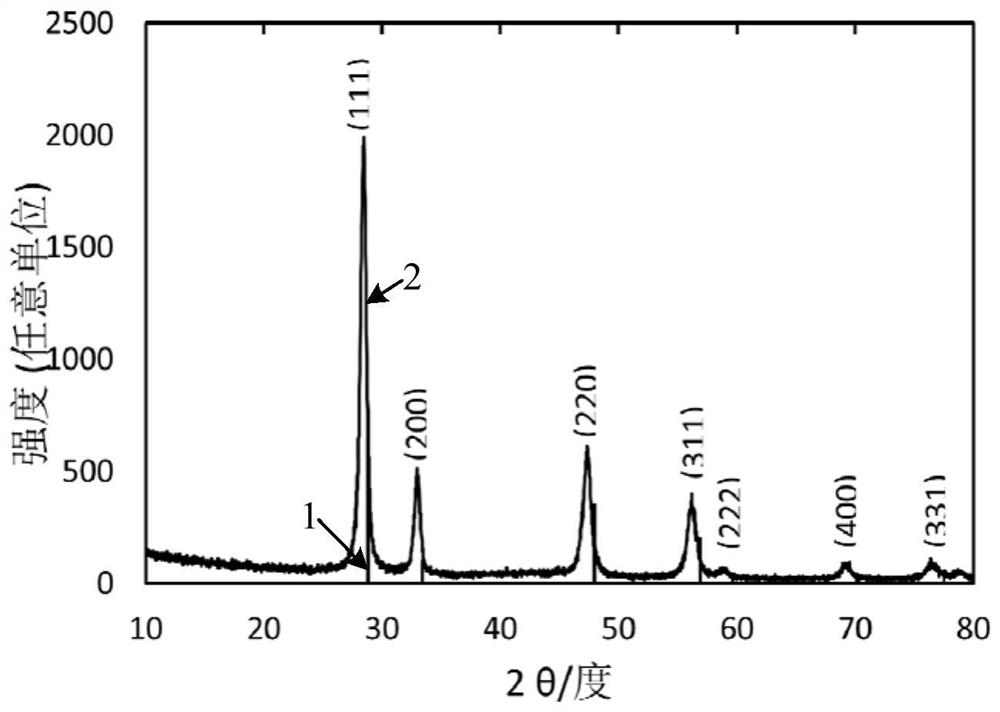

图3是本发明形成的一种耐等离子体涂层的X-射线衍射图(XRD)。

具体实施方式

正如背景技术所述,氧化钇与氟化钇对零部件上的保护作用有限,无法满足实际需求,尤其无法同时耐CF

为使本发明的上述目的、特征和有益效果能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

图1是本发明一种在零部件上形成耐等离子体涂层的方法流程图。

参考图1,提供零部件;对所述零部件进行加热;提供涂覆材料源,所述涂覆材料源包含有机基团、氧原子和金属原子,或者所述涂覆材料源还包含氟原子;向零部件表面输送气态的涂覆材料源,所述涂覆材料源在零部件表面因受热发生化学反应形成耐等离子体涂层,所述耐等离子体涂层包括具有稳定相的面心立方结构的钇基多元金属氧化物或钇基氧氟化物。

当所述涂覆材料源为气态时,直接通过输送至零部件表面;当所述涂覆材料源为固态或者液体时,将其溶解于相应的溶剂内,通过载气携带溶于溶剂的涂覆材料源小液滴进入反应腔。载气可以为Ar、N

在本实施例中,对所述零部件进行加热的温度范围为:100摄氏度~500摄氏度。对零部件进行加热,使得涂覆材料源接触零部件表面因受热发生化学反应形成耐等离子体涂层。

在一实施例中,述金属原子为钇原子,所述涂覆材料源包含氟原子,所形成的耐等离子体涂层包括钇基氧氟化合物,所述钇基氧氟化合物为钇氧氟化合物。

在一种实施例中,所述钇基氧氟化合物为钇氧氟化合物,且所述涂覆材料源仅为一种材料时,所述涂覆材料源为极性分子,所述涂覆材料源包括:2,2,2-三氟乙酸钇(III)(分子式为:C

当所述涂覆材料源仅为一种材料,能够发生化学反应形成YOF的原理包括:由于所述涂覆材料源为极性分子,在高温下这些极性分子中的Y原子、O原子和F原子容易与基团R断裂,发生化学反应,进而形成YOF涂层。该过程可以用简化化学方程式表示为R-Y-F-O→YOF+CO

在另一种实施例中,所述钇基氧氟化合物为钇氧氟化合物,且所述涂覆材料源为两种材料时,所述涂覆材料源包括第一涂覆材料源和第二涂覆材料源,所述有机基团包括第一有机基团,所述第一涂覆材料源包括第一有机基团。

在本实施例中,第一涂覆材料源与第二涂覆材料源中氟与氧的摩尔比在2:1和1:1之间,包括端点值。

当所述第一涂覆材料源还包括钇原子和氧原子,所述有机基团还包括第二有机基团,所述第二涂覆材料源包括氟原子和第二有机基团时,所述第一涂覆材料源包括:甲酸钇(III)、乙酸钇(III)、草酸钇、丙酸钇、异丙醇钇(III)、三(2-甲氧基氧乙基)钇、三正丁氧化钇、甲基丙烯酸钇、乙基己二酸异丙酯钇、乙酰丙酮钇(III)、三(甲基环戊二烯)钇、2-乙基己酸钇、新癸酸钇、三(2,2,6,6-四甲基-3,5-庚二酮酸)钇、环烷酸钇、异丙醇氧钇、硬脂酸钇和苦杏仁酸钇中的至少一种,所述第二涂覆材料源包括:三氟乙酸、三氟乙醇、四氟甲烷、六氟乙烷、1,3-六氟丁二烯、六氟苯、八氟环丁烷、三氟甲醇、三氟甲烷、三氟乙酸、过氧三氟乙酸、三氟乙醇、三氟乙酸脂、2-氟丁酸、全氟辛酸和十一氟已酸等中的至少一种。

当所述第一涂覆材料源包括钇原子和氧原子,所述第二涂覆材料源包括氟原子时,能够发生化学反应形成YOF的原理包括:在高温下第一涂覆材料源分子中的Y原子、O原子易与第一有机基团发生断裂,第二涂覆材料源中的F原子容易与第二有机基团发生断裂,Y原子、O原子和F原子发生化学反应形成YOF涂层。该过程可以用简化化学方程式表示为R

当所述第一涂覆材料源还包括钇原子和氟原子,所述第二涂覆材料源包括氧原子时,所述第一涂覆材料源包括氟碳酸钇、三氟乙酸钇(III)、六氟乙酰丙酮化钇(III)和三氟甲磺酸钇(III)中的至少一种,所述第二涂覆材料源包括:臭氧、二氟化氧和二氟化二氧中的至少一种。

在本实施例中,第一涂覆材料源与第二涂覆材料源中F与O的摩尔比在2:1和1:1之间,包括端点值。

当所述第一涂覆材料源包括钇原子和氟原子,所述第二涂覆材料源包括氧原子时,能够发生化学反应形成YOF的原理包括:在高温下第一涂覆材料源中的钇原子和氟原子与第一有机基团发生断裂,钇原子和氟原子进一步与O分子发生化学反应,形成YOF涂层。该过程可以用简化化学方程式表示为R

当所述第一涂覆材料源包括钇原子和氧原子,所述有机基团还包括第二有机基团,所述第二涂覆材料源还包括钇原子、氟原子和第二有机基团时,所述第一材料源包括:甲酸钇(III)、乙酸钇(III)、草酸钇、丙酸钇、异丙醇钇(III)、三(2-甲氧基氧乙基)钇、三正丁氧化钇、甲基丙烯酸钇、乙基己二酸异丙酯钇、乙酰丙酮钇(III)、2-乙基己酸钇、新癸酸钇、三(2,2,6,6-四甲基-3,5-庚二酮酸)钇、环烷酸钇、异丙醇氧钇、硬脂酸钇和苦杏仁酸钇中的至少一种,所述第二材料源包括:氟碳酸钇、三氟乙酸钇(III)、六氟乙酰丙酮化钇(III)和三氟甲磺酸钇(III)中的至少一种。

当所述第一涂覆材料源包括钇原子和氧原子,所述第二涂覆材料源包括钇原子和氟原子时,能够发生化学反应形成YOF的原理包括:在高温下第一涂覆材料源分子中的Y原子、O原子易与第一有机基团发生断裂,所述第二涂覆材料源中的Y原子、F原子易与第二有机基团断裂,Y原子、O原子和F原子发生化学反应,进而形成YOF涂层。该过程可以用简化化学方程式表示为R

在又一实施例中,所述钇基氧氟化合物为钇氧氟化合物,且所述涂覆材料源包括第三涂覆材料源、第四涂覆材料源和第五涂覆材料源,所述有机基团包括第一有机基团和第二有机基团,所述第三涂覆材料源包括钇原子和第一有机基团,第四涂覆材料源包括氧原子,第五涂覆材料源包括氟原子和第二有机基团。

所述第三涂覆材料源、第四涂覆材料源和第五涂覆材料源中Y、O与F的摩尔量比在1:2:1和1:1:1之间,包括端点值。

所述第三涂覆材料源的材料包括:乙酸钇(III)、三(2-甲氧基氧乙基)钇、三正丁氧化钇、甲基丙烯酸钇、乙基己二酸异丙酯钇、乙酰丙酮钇(III)、三(甲基环戊二烯)钇、2-乙基己酸钇、新癸酸钇、三(2,2,6,6-四甲基-3,5-庚二酮酸)钇、环烷酸钇、异丙醇氧钇、硬脂酸钇等中的至少一种,所述第四涂覆材料源的材料包括:臭氧、氧气、二氟化氧和二氟化二氧等中的至少一种,所述第五涂覆材料源的材料包括:三氟乙酸、三氟乙醇、四氟甲烷、六氟乙烷、1,3-六氟丁二烯、六氟苯、八氟环丁烷、氟氧酸、三氟甲醇、三氟甲烷、三氟乙酸、过氧三氟乙酸、三氟乙醇、三氟乙酸脂、2-氟丁酸、全氟辛酸和十一氟已酸等中的至少一种。

当所述涂覆材料源包括第三涂覆材料源、第四涂覆材料源和第五涂覆材料源,能够发生化学反应形成YOF的原理包括:在高温下第三涂覆材料源分子中的Y原子易与第一有机基团发生断裂,第五涂覆材料源中的F原子易与第二有机基团断裂,断裂形成的Y原子、F原子与第四涂覆材料源中的O原子发生化学反应形成YOF涂层。R

所述耐等离子体涂层包括稳定相的面心立方结构的钇氧氟化合物。当零部件暴露在含氧和/或氟的等离子体环境中时,由于所述稳定相的钇氧氟化合物是通过化学反应形成的,钇氧氟化合物具有稳定的相结构,钇原子、氧原子和氟原子之间通过化学键连接,而非氟原子或氧原子简单的吸附于氧化钇或氟化钇的表面,使得耐等离子体涂层在暴露于氟和氧等离子体环境中时,更容易保持结构稳定性;同时由于所述稳定相的钇氧氟化合物中氧元素和氟元素浓度量相对较高(以YOF为例,F和O的摩尔原子百分比高达33%),使得稳定相的钇氧氟化合物对等离子体环境中的氧和/氟等离子体的吸附、扩散和进一步腐蚀较少,一方面使得耐等离子体涂层保持稳定,另一方面使得刻蚀环境中氟和氧等离子体保持稳定,有利于提高等离子体处理装置对晶片刻蚀的稳定性。所形成的涂层中的钇氧氟化合物为面心立方结构,使得涂层不仅具有良好的耐等离子腐蚀能力较强,同时,还能够降低形成所述涂层的应力,防止涂层产生裂纹或者发生脱落。

所述稳定相的钇氧氟化合物的材料包括:YOF、Y

在另一实施例中,所述涂覆材料源不包含氟原子时,所述金属原子包括钇原子,所述金属原子还包括铝原子和锆原子中的至少一种,所形成的耐等离子体涂层为钇基多元金属氧化物,所述钇基多元金属氧化物包括钇铝氧化物或者钇锆氧化物或者或者钇铝锆氧化物。所述钇铝氧化物包括:Y

由于所述钇基多元金属氧化物具有稳定相,且具有绝缘性,较高的介电常数和较高的Y-O化学键能,使得涂覆有所述钇基多元金属氧化物的零部件置于含氧和氟的等离子体环境中,有利于阻挡等离子体中的氧和氟在耐等离子体涂层表面的吸附、扩散和进一步腐蚀,一方面有利于降低耐等离子体涂层被腐蚀的概率,另一方面有利于缩短耐等离子体涂层在等离子体环境中达到饱和状态的时间,维持腔体中氧等离子体和氟等离子体环境的稳定性。所形成的耐等离子体涂层中的钇基多元金属氧化物为面心立方结构,使得涂层不仅具有良好的耐等离子腐蚀能力,同时,还能够降低形成所述涂层的应力,防止涂层产生裂纹或者发生脱落。

在又一实施例中,所述涂覆材料源包含有机基团、氧原子、钇原子和氟原子,所述涂覆材料源还包含铝原子和锆原子中的至少一种以及所述有机基团,所形成的耐等离子体涂层为钇基氧氟化物,所述钇基氧氟化物包括:钇铝氧氟化物或者钇锆氧氟化物或者钇铝锆氧氟化合物。当所述钇基氧氟化物为钇铝氧氟化物或者钇锆氧氟化物时,所述涂覆材料源包括第一涂覆材料源、第二涂覆材料源和第三涂覆材料源,所述有机基团包括第一有机基团和第二有机基团,所述第一涂覆材料源包含钇原子、氧原子和第一有机基团,所述第二涂覆材料源包含铝原子和锆原子中的一种以及第二有机基团,所述第三涂覆材料源包含氟原子。当所述第二涂覆材料源为含铝材料源时,所述含铝材料源包括:三甲基铝、三乙基铝或二甲基乙基胺配铝烷;当所述第二涂覆材料源为含锆材料源时,所述含锆材料源包括:异丙醇锆、正丙醇锆、二氯二茂锆或乙酰丙酮锆。

同样的,由于所述钇基氧氟化物为稳定相,使得涂覆有所述钇基氧氟化物的零部件置于氧和氟的等离子体环境中,有利于阻挡氧等离子体和氟等离子体的腐蚀。

在本实施例中,还包括:向零部件表面输送催化气体;使所述催化气体转化为等离子体,所述等离子体用于加速涂覆材料源内化学键的断裂,有利于涂覆材料源在较低的温度下就能发生化学反应形成所述耐等离子体涂层。所述催化气体包括:氩气和臭氧中的至少一种,相应的,所述等离子体包括:氩离子和氧离子中的至少一种。

在一个实施例中,所述耐等离子体涂层仅包括稳定相的钇基多元金属氧化物或钇基氧氟化物。

在另一实施例中,所述耐等离子体涂层还包括:金属氧化物和/或金属氟化物。在所述稳定相的面心立方结构的钇基多元金属氧化物或钇基氧氟化物的表面具有金属氟化物,由于金属氟化物中氟原子的含量较稳定相的钇基多元金属氧化物或钇基氧氟化物中氟原子的含量更高,因此,有利于进一步降低等离子体环境中氟在耐等离子体涂层表面的吸附、扩散和进一步腐蚀,适用于刻蚀环境中F/O比例更高的制程,例如具有高深宽比的存储器件的工艺制程。

当等离子体环境中的氟等离子体较多时,所述耐等离子体涂层的最外层为金属氟化物;当等离子体环境中的氧等离子体较多时,所述耐等离子体涂层的最外层为金属氧化物。

图2是本发明一种在零部件上形成耐等离子体涂层的装置示意图。

请参考图2,反应腔100;基座101,位于所述反应腔100内,用于承载零部件106;加热装置102,用于对零部件106进行加热;气体输送装置103,用于向反应腔100内输送涂覆材料源,涂覆材料源包含有机基团、氧原子和金属原子,或者所述涂覆材料源包含有机基团、氧原子、金属原子和氟原子,所述涂覆材料源的材料在零部件106表面因受热发生化学反应形成耐等离子体涂层107,所述耐等离子体涂层107包括具有稳定相的面心立方结构的钇基多元金属氧化物或钇基氧氟化物。

图3是本发明形成的一种耐等离子体涂层的X-射线衍射图(XRD)。

需要说明的是:1为YOF的标准峰,2为耐等离子体涂层的峰。

对比1和2可以看出,耐等离子体涂层的峰2与YOF的标准峰1相比符合的很好,说明本发明提出的形成YOF耐等离子体涂层的方法是有效的,而所述1的YOF标准峰对应的物相为面心立方结构的YOF,即:耐等离子体涂层为面心立方结构的YOF。

相应的,本发明还提供一种零部件,包括:零部件本体,所述零部件本体上具有上述方法形成的耐等离子体涂层,所述耐等离子体涂层包括具有稳定相的钇基多元金属氧化物或钇基氧氟化物。

相应的,本发明还包括上述零部件的等离子体处理装置,包括:反应腔,所述反应腔内为等离子体环境;零部件,位于所述反应腔内,具有耐等离子体涂层,所述耐等离子体涂层包括具有稳定相的钇基多元金属氧化物或钇基氧氟化物,所述耐等离子体涂层暴露于所述等离子体环境内。

当等离子体处理装置为电感耦合等离子体处理装置时,所述零部件包括:陶瓷板(window)、内衬套(liner)、气体喷嘴(nozzle)、气体分配板(gas box)、气管法兰(gasflange)、静电吸盘(ESC)组件、覆盖环(cover ring)、聚焦环(focus ring)、绝缘环(insertring)、衬底固持框中的至少一种。

当等离子体处理装置为电容耦合等离子体处理装置时,所述零部件包括:喷淋头(showerhead)、上接地环(upper ground ring)、移动环(moving ring)、气体分配板(gasbox)、气体缓冲板(mountain base)、静电吸盘组件(ESC)、下接地环(lower ground ring)、覆盖环(cover ring)、聚焦环(focus ring)、绝缘环(insert ring)、衬底固持框中的至少一种。

所述等离子体处理装置包括反应腔,所述反应腔内为等离子体环境,所述等离子体环境包括氟等离子体和氧等离子体,所述氟等离子体和氧等离子体用于对晶片进行等离子体刻蚀处理。利用上述方法形成的耐等离子体涂层包括稳定相的钇基多元金属氧化物或钇基氧氟化物,将包含所述耐等离子体涂层的零部件暴露于等离子体环境中,使得氟离子和氧离子在耐等离子体涂层中的吸附、扩散和化学反应层深度降低,因此,有利于缩短腔体刻蚀环境达到饱和所需时间,提高等离子体部件的耐腐蚀性能和服役寿命,提高等离子体环境的稳定性,进而提高等离子体对晶片刻蚀速率的稳定性,并进一步降低等离子体处理装置台的运行维护成本。并且,所形成的涂层中的钇基多元金属氧化物或钇基氧氟化物为面心立方结构,使得涂层不仅具有良好的耐等离子腐蚀能力较强,同时,还能够降低形成所述涂层的应力,防止涂层产生裂纹或者发生脱落。

虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

- 形成耐等离子体涂层的方法、零部件和等离子体处理装置

- 零部件、形成耐等离子体涂层的方法和等离子体反应装置