一种增强石墨烯发热涂层与基材粘合力的方法

文献发布时间:2023-06-19 11:17:41

技术领域

本发明涉及碳材料技术领域,尤其是一种增强石墨烯发热涂层与基材粘合力的方法。

背景技术

石墨烯是2004年英国曼彻斯特大学物理学家安德烈·盖姆和康斯坦丁·诺沃肖洛夫从石墨中分离出来的一种全新的碳材料。由于石墨烯既是目前已知最薄的材料,也是最强韧的材料,同时又具备超强的导电性、导热性、机械性能,所以石墨烯自发现以来,各行业的科研人员都在探索将其应用在各自的领域,以期得到比目前产品更优秀的性能。

专利“一种高发热石墨烯复合材料”(专利申请号:CN201610198688)提到了一种高发热石墨烯复合材料,包括依次按层复合而成的硬质材料、石墨烯浆料和导热材料。上述发明的发热石墨烯复合材料,具有容易制造、不易老化、坚固耐用、热效率更高等优点。但是该方法使用的基材硬性材料为玻璃或者陶瓷,上层导热材料为导热硅胶;石墨烯浆料与上下两层的材料的结合基本依靠材料自身的黏性。而这些材料之间的黏性主要依赖材料组份中具有黏性的树脂成分,实现三层结构的有机结合。该结合在使用过程中,遇到运动件或者旋转件或者受力件,容易导致石墨烯膜或者整个组件破坏,使其发热功能失效。使用该石墨烯复合材料的发热产品在长期使用的过程中容易产生层与层之间剥离、脱落,甚至产生断裂,严重制约了产品的使用寿命。

专利“一种电热复合陶瓷砖及其制备方法”(专利申请号: CN201510395296.6)提到了在电热陶瓷中用到电热浆料和陶瓷基面的涂布方法,专利中提到“电热浆料是将碳发热原料、粘结剂和助剂在溶剂中搅拌混合后获得……所述粘结剂包括环氧树脂、聚氨酯树脂或改性硅树脂……”。该发明表述,使用了多种胶黏剂,可以“使电热浆料在整个连接面均匀渗透进入陶瓷基底的坯体里,烘干固化后形成的电热涂层与陶瓷基底不但结合紧密,而且在与电热涂层连接的接线电极与外部电源通电后,可实现整个电热涂层均匀加热,有效提高电能转化为热能的效率”。

以上专利中,使用胶黏剂等助剂可以提高陶瓷基底和浆料的黏性,但该专利并考虑不同基底与浆料不同配方之前的黏度“匹配性”问题,导致该专利这一步骤的方案太过单一。也就是说在使用粘结剂时,该方案只是简单混合石墨烯、分散剂以及粘结剂等,并未考虑基材表面粗糙度、树脂亲(金属或非金属)集团、石墨烯与基材用高效薄的胶水结合等问题,直接导致了这种方案对提高各层之间的粘合力方面收效甚微。

发明内容

为了克服现有的石墨烯发热涂层与基材粘合力的不足,本发明提供了一种增强石墨烯发热涂层与基材粘合力的方法。

本发明解决其技术问题所采用的技术方案是:一种增强石墨烯发热涂层与基材粘合力的方法,包括如下步骤:第一步:基材表面进行粗化;

第二步:对成膜树脂进行改性,加入亲水基团,加热搅拌处理后即为改性成膜树脂待用;

第三步:将上述改性后的成膜树脂,导电剂,助剂以一定的质量比混合研磨,得到混合均匀的浆料;

第四步:将混合均匀的浆料涂覆到第一步粗化处理的基材上面形成石墨烯导电层;

第五步:测试经过上述步骤处理后基材表面的粘合力。

根据本发明的另一个实施例,进一步包括第一步中基材表面进行粗化为用0.5%的HCl溶液在超声波清洗机里面处理3min,取出玻纤板基材在80℃下烘干,用表面粗糙度仪测量其表面粗糙度。

根据本发明的另一个实施例,进一步包括基材表面粗糙度在0.01µm~3µm。

根据本发明的另一个实施例,进一步包括基材表面粗糙度在0.5 µm ~1.5µm。

根据本发明的另一个实施例,进一步包括第二步中改性成膜树脂的制备为称取0.6kg的成膜树脂放置于罐体中,加入20g的十二烷基苯磺酸钠,在80℃的电热炉中加热搅拌30min后,冷却到室温,即为改性成膜树脂待用。

根据本发明的另一个实施例,进一步包括第三步中浆料的制备称取总质量为1kg的改性成膜树脂,改性成膜树脂、导电剂和助剂三者质量比为60:35:5,将上述混合物放置于三辊研磨机中研磨30min。

根据本发明的另一个实施例,进一步包括亲水基团为十二烷基苯磺酸钠、十六烷基三甲基溴化铵、刚果红或苋菜红中的一种或多种。

根据本发明的另一个实施例,进一步包括导电剂为石墨烯微片、石墨或碳黑中的一种或多种物质,助剂包括稀释剂、流平剂和消泡剂,稀释剂为无水乙醇,流平剂为吐温80,消泡剂为乳化硅油。

根据本发明的另一个实施例,进一步包括第四步具体为将混合均匀的浆料以刷涂或喷涂或丝网印刷的方式涂覆到粗糙度Ra为0.1µm的玻纤板基材上面形成石墨烯导电层,其中玻纤板基材的厚度为0.1mm,石墨烯涂层的厚度为25µm,涂覆完成后,经固化干燥得到由石墨烯发热涂层与基材组成的发热膜。

根据本发明的另一个实施例,进一步包括第五步测试采用3M胶带测试涂层结合,其来回撕拉10次以上不脱落为合格。

本发明的有益效果是:本发明石墨烯发热膜的基材和发热涂层结合力牢固,可超过常规10次以上测试,最终实现石墨烯膜与基材分离、脱离,不易受外力破损,耐久发热,长期应用不失效。

附图说明

下面结合附图和实施例对本发明进一步说明。

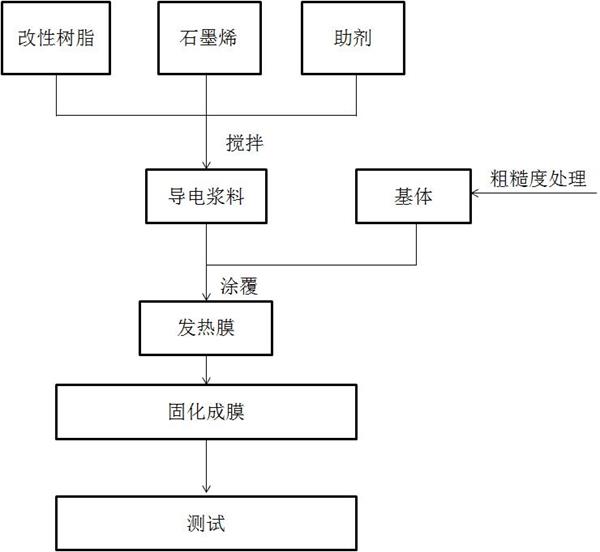

图1是本发明石墨烯发热膜的的制备流程图。

具体实施方式

如图1所示,一种增强石墨烯发热涂层与基材粘合力的方法,包括如下步骤:第一步:基材表面进行粗化;

第二步:对成膜树脂进行改性,加入亲水基团,加热搅拌处理后即为改性成膜树脂待用;

第三步:将上述改性后的成膜树脂,导电剂,助剂以一定的质量比混合研磨,得到混合均匀的浆料;

第四步:将混合均匀的浆料涂覆到第一步粗化处理的基材上面形成石墨烯导电层;

第五步:测试经过上述步骤处理后基材表面的粘合力。

所述第一步中基材表面进行粗化为用0.5%的HCl溶液在超声波清洗机里面处理3min,取出玻纤板基材在80℃下烘干,用表面粗糙度仪测量其表面粗糙度。

所述基材表面粗糙度在0.01µm~3µm。

所述基材表面粗糙度在0.5 µm ~1.5µm。

所述第二步中改性成膜树脂的制备为称取0.6kg的成膜树脂放置于罐体中,加入20g的十二烷基苯磺酸钠,在80℃的电热炉中加热搅拌30min后,冷却到室温,即为改性成膜树脂待用。

所述第三步中浆料的制备称取总质量为1kg的改性成膜树脂,改性成膜树脂、导电剂和助剂三者质量比为60:35:5,将上述混合物放置于三辊研磨机中研磨30min。

所述亲水基团为十二烷基苯磺酸钠、十六烷基三甲基溴化铵、刚果红或苋菜红中的一种或多种。

所述导电剂为石墨烯微片、石墨或碳黑中的一种或多种物质,助剂包括稀释剂、流平剂和消泡剂,稀释剂为无水乙醇,流平剂为吐温80,消泡剂为乳化硅油。

所述第四步具体为将混合均匀的浆料以刷涂或喷涂或丝网印刷的方式涂覆到粗糙度Ra为0.1µm的玻纤板基材上面形成石墨烯导电层,其中玻纤板基材的厚度为0.1mm,石墨烯涂层的厚度为25µm,涂覆完成后,经固化干燥得到由石墨烯发热涂层与基材组成的发热膜。

所述第五步测试采用3M胶带测试涂层结合,其来回撕拉10次以上不脱落为合格。

本发明石墨烯发热膜的基材和发热涂层结合力牢固,可超过常规10次以上测试,最终实现石墨烯膜与基材分离、脱离,不易受外力破损,耐久发热,长期应用不失效。

实施例一:

1、对玻纤板的基材进行表面粗化处理,用0.5%的HCl溶液在超声波清洗机里面处理3min,取出玻纤板基材在80℃下烘干,用表面粗糙度仪测量其表面粗糙度Ra为0.1µm,待用。

2、称取0.6kg的成膜树脂放置于罐体中,加入20g的十二烷基苯磺酸钠,在80℃的电热炉中加热搅拌30min后,冷却到室温,即为改性成膜树脂待用。

3、称取总质量为1kg的改性成膜树脂,导电剂,助剂(稀释剂,流平剂,消泡剂)三者质量比为60:35:5,将上述混合物放置于三辊研磨机中研磨30min。其中改性成膜树脂为丙烯酸树脂,导电剂为石墨烯微片,石墨,碳黑等物质,稀释剂为无水乙醇,流平剂为吐温80,吐温80又名聚山梨酯80,消泡剂为乳化硅油。

4、将混合均匀的浆料以刷涂或喷涂或丝网印刷的方式涂覆到粗糙度Ra为0.1µm的玻纤板基材上面形成石墨烯导电层,其中玻纤板基材的厚度为0.1mm,石墨烯涂层的厚度为25µm,涂覆完成后,经固化干燥即可得到由石墨烯发热涂层与基材组成的发热膜。

5、测试方法:用3M胶带对其固化后的涂层进行粘合力测试,来回撕拉25次,涂层不撕裂,比常规的方法具有明显的优越性。

本实施例中,为了进一步提高二者的粘合力,对玻纤板基材进行粗糙度处理,处理后的粗糙度Ra为0.1µm,并对成膜树脂进行了表面改性,两种方法的协同作用,增强了二者的粘合力。

实施例二:

1、对玻纤板的基材进行表面粗化处理,用0.5%的HCl溶液在超声波清洗机里面处理6min,取出玻纤板基材在80℃下烘干,用表面粗糙度仪测量其表面粗糙度Ra为0.5µm,待用。

2、称取0.6kg的成膜树脂放置于罐体中,加入20g的十二烷基苯磺酸钠,在80℃的电热炉中加热搅拌30min后,冷却到室温,即为改性成膜树脂待用。

3、称取总质量为1kg的改性成膜树脂,导电剂,助剂(稀释剂,流平剂,消泡剂)三者质量比为60:35:5,将上述混合物放置于三辊研磨机中研磨30min。其中改性成膜树脂为丙烯酸树脂,导电剂为石墨烯微片,石墨,碳黑等物质,稀释剂为无水乙醇,流平剂为吐温80,消泡剂为乳化硅油。

4、将混合均匀的浆料以刷涂或喷涂或丝网印刷的方式涂覆到粗糙度Ra为0.5µm的玻纤板基材上面形成石墨烯导电层,其中玻纤板基材的厚度为0.1mm,石墨烯涂层的厚度为25µm,涂覆完成后,经干燥即可得到由石墨烯发热涂层与基材组成的发热膜。

5、测试方法:用3M胶带对其固化后的涂层进行粘合力测试,来回撕拉35次,涂层不撕裂,比常规的方法具有明显的优越性。

本实施例中,为了进一步提高二者的粘合力,对玻纤板基材进行粗糙度处理,处理后的粗糙度Ra为0.5µm,并对成膜树脂进行了表面改性,两种方法的协同作用,增强了二者的粘合力。

实施例三:

1、对玻纤板的基材进行表面粗化处理,用0.5%的HCl溶液在超声波清洗机里面处理9min,取出玻纤板基材在80℃下烘干,用表面粗糙度仪测量其表面粗糙度Ra为2.5µm,待用。

2、称取0.6kg的成膜树脂放置于罐体中,加入20g的十二烷基苯磺酸钠,在80℃的电热炉中加热搅拌30min后,冷却到室温,即为改性成膜树脂待用。

3、称取总质量为1kg的改性成膜树脂,导电剂,助剂(稀释剂,流平剂,消泡剂)三者质量比为60:35:5,将上述混合物放置于三辊研磨机中研磨30min。其中改性成膜树脂为丙烯酸树脂,导电剂为石墨烯微片,石墨,碳黑等物质,稀释剂为无水乙醇,流平剂为吐温80,消泡剂为乳化硅油。

4、将混合均匀的浆料以刷涂或喷涂或丝网印刷的方式涂覆到粗糙度Ra为2.5µm的玻纤板基材上面形成石墨烯导电层,其中玻纤板基材的厚度为0.1mm,石墨烯涂层的厚度为25µm,涂覆完成后,经干燥即可得到由石墨烯发热涂层与基材组成的发热膜。

5、测试方法:用3M胶带对其固化后的涂层进行粘合力测试,来回撕拉35次,涂层不撕裂,比常规的方法具有明显的优越性。

本实施例中,为了进一步提高二者的粘合力,对玻纤板基材进行粗糙度处理,处理后的粗糙度Ra为2.5µm,并对成膜树脂进行了表面改性,两种方法的协同作用,增强了二者的粘合力。

实施例四:

1、对玻纤板的基材进行表面粗化处理,用0.5%的HCl溶液在超声波清洗机里面处理3min,取出玻纤板基材在80℃下烘干,用表面粗糙度仪测量其表面粗糙度Ra为1µm,待用。

2、称取0.6kg的成膜树脂放置于罐体中,加入20g的十六烷基三甲基溴化铵,在80℃的电热炉中加热搅拌30min后,冷却到室温,即为改性成膜树脂待用。

3、称取总质量为1kg的改性成膜树脂,导电剂,助剂(稀释剂,流平剂,消泡剂)三者质量比为60:35:5,将上述混合物放置于三辊研磨机中研磨30min。其中改性成膜树脂为丙烯酸树脂,导电剂为石墨烯微片,石墨,碳黑等物质,稀释剂为无水乙醇,流平剂为吐温80,消泡剂为乳化硅油。

4、将混合均匀的浆料以刷涂或喷涂或丝网印刷的方式涂覆到粗糙度Ra为1µm的玻纤板基材上面形成石墨烯导电层,其中玻纤板基材的厚度为0.1mm,石墨烯涂层的厚度为25µm,涂覆完成后,经干燥即可得到由石墨烯发热涂层与基材组成的发热膜。

5、测试方法:用3M胶带对其固化后的涂层进行粘合力测试,来回撕拉40次,涂层不撕裂,比常规的方法具有明显的优越性。

本实施例中,为了进一步提高二者的粘合力,对玻纤板基材进行粗糙度处理,处理后的粗糙度Ra为1µm,并对成膜树脂进行了表面改性,两种方法的协同作用,增强了二者的粘合力。

实施例五:

1、对玻纤板的基材进行表面粗化处理,用0.5%的HCl溶液在超声波清洗机里面处理3min,取出玻纤板基材在80℃下烘干,用表面粗糙度仪测量其表面粗糙度Ra为0.01µm,待用。

2、称取0.6kg的成膜树脂放置于罐体中,加入20g的十六烷基三甲基溴化铵,在80℃的电热炉中加热搅拌30min后,冷却到室温,即为改性成膜树脂待用。

3、称取总质量为1kg的改性成膜树脂,导电剂,助剂(稀释剂,流平剂,消泡剂)三者质量比为60:35:5,将上述混合物放置于三辊研磨机中研磨30min。其中改性成膜树脂为丙烯酸树脂,导电剂为石墨烯微片,石墨,碳黑等物质,稀释剂为无水乙醇,流平剂为吐温80,消泡剂为乳化硅油。

4、将混合均匀的浆料以刷涂或喷涂或丝网印刷的方式涂覆到粗糙度Ra为0.01µm的玻纤板基材上面形成石墨烯导电层,其中玻纤板基材的厚度为0.1mm,石墨烯涂层的厚度为25µm,涂覆完成后,经干燥即可得到由石墨烯发热涂层与基材组成的发热膜。

5、测试方法:用3M胶带对其固化后的涂层进行粘合力测试,来回撕拉40次,涂层不撕裂,比常规的方法具有明显的优越性。

本实施例中,为了进一步提高二者的粘合力,对玻纤板基材进行粗糙度处理,处理后的粗糙度Ra为0.01µm,并对成膜树脂进行了表面改性,两种方法的协同作用,增强了二者的粘合力。

实施例六:

1、对玻纤板的基材进行表面粗化处理,用0.5%的HCl溶液在超声波清洗机里面处理3min,取出玻纤板基材在80℃下烘干,用表面粗糙度仪测量其表面粗糙度Ra为3µm,待用。

2、称取0.6kg的成膜树脂放置于罐体中,加入20g的十六烷基三甲基溴化铵,在80℃的电热炉中加热搅拌30min后,冷却到室温,即为改性成膜树脂待用。

3、称取总质量为1kg的改性成膜树脂,导电剂,助剂(稀释剂,流平剂,消泡剂)三者质量比为60:35:5,将上述混合物放置于三辊研磨机中研磨30min。其中改性成膜树脂为丙烯酸树脂,导电剂为石墨烯微片,石墨,碳黑等物质,稀释剂为无水乙醇,流平剂为吐温80,消泡剂为乳化硅油。

4、将混合均匀的浆料以刷涂或喷涂或丝网印刷的方式涂覆到粗糙度Ra为3µm的玻纤板基材上面形成石墨烯导电层,其中玻纤板基材的厚度为0.1mm,石墨烯涂层的厚度为25µm,涂覆完成后,经干燥即可得到由石墨烯发热涂层与基材组成的发热膜。

5、测试方法:用3M胶带对其固化后的涂层进行粘合力测试,来回撕拉40次,涂层不撕裂,比常规的方法具有明显的优越性。

本实施例中,为了进一步提高二者的粘合力,对玻纤板基材进行粗糙度处理,处理后的粗糙度Ra为3µm,并对成膜树脂进行了表面改性,两种方法的协同作用,增强了二者的粘合力。

实施例七:

1、对玻纤板的基材进行表面粗化处理,用0.5%的HCl溶液在超声波清洗机里面处理3min,取出玻纤板基材在80℃下烘干,用表面粗糙度仪测量其表面粗糙度Ra为1.5µm,待用。

2、称取0.6kg的成膜树脂放置于罐体中,加入20g的十六烷基三甲基溴化铵,在80℃的电热炉中加热搅拌30min后,冷却到室温,即为改性成膜树脂待用。

3、称取总质量为1kg的改性成膜树脂,导电剂,助剂(稀释剂,流平剂,消泡剂)三者质量比为60:35:5,将上述混合物放置于三辊研磨机中研磨30min。其中改性成膜树脂为丙烯酸树脂,导电剂为石墨烯微片,石墨,碳黑等物质,稀释剂为无水乙醇,流平剂为吐温80,消泡剂为乳化硅油。

4、将混合均匀的浆料以刷涂或喷涂或丝网印刷的方式涂覆到粗糙度Ra为1.5µm的玻纤板基材上面形成石墨烯导电层,其中玻纤板基材的厚度为0.1mm,石墨烯涂层的厚度为25µm,涂覆完成后,经干燥即可得到由石墨烯发热涂层与基材组成的发热膜。

5、测试方法:用3M胶带对其固化后的涂层进行粘合力测试,来回撕拉40次,涂层不撕裂,比常规的方法具有明显的优越性。

本实施例中,为了进一步提高二者的粘合力,对玻纤板基材进行粗糙度处理,处理后的粗糙度Ra为1.5µm,并对成膜树脂进行了表面改性,两种方法的协同作用,增强了二者的粘合力。

以上说明对本发明而言只是说明性的,而非限制性的,本领域普通技术人员理解,在不脱离所附权利要求所限定的精神和范围的情况下,可做出许多修改、变化或等效,但都将落入本发明的保护范围内。

- 一种增强石墨烯发热涂层与基材粘合力的方法

- 一种增强石墨烯发热涂层与基材粘合力的方法