一种均匀粒径聚合物的合成装置以及方法

文献发布时间:2023-06-19 11:19:16

技术领域

本发明属于树脂合成领域,具体涉及一种均匀粒径树脂的合成方法。

背景技术

离子交换与吸附树脂由于具有特殊的孔道结构和活性基团的存在,使其具有吸附、选择、交换、催化等功能,可以实现脱色、分离、除盐和催化等应用效果,因而广泛运用于水处理、石油化工、药物分离与生物工程等领域。目前,树脂的合成依然采用传统的悬浮聚合方法。从悬浮聚合过程来看,溶有引发剂的单体在搅拌和悬浮剂的作用下以液滴状分散于水中,在聚合过程中,毎一个单体小液滴都相当于一个小的本体聚合体系。由于搅拌时剪切力分布不均,单体在水中形成大小不一的液滴,且在反应过程中液滴不断破碎和聚并,最终制备的颗粒粒径尺寸分布较宽。无论是离子交换树脂还是吸附树脂,在实际生产过程中,粒径不均一的树脂会经过一个筛分,将一些微球与大尺寸的树脂筛分,才能得到粒径分布较窄的合格的树脂颗粒,但是筛分出的树脂的利用率不高,这就造成了原料的浪费,且筛分过程中,又浪费了人工与能耗,提高了树脂的生产成本。在实际应用过程中,对离子交换与吸附树脂的粒径尺寸及粒径分布也有着严格要求。如果树脂颗粒较小,液体通过树脂柱的阻力较大,需要较高的操作压强;如果树脂颗粒较大,填充柱具有较大孔隙率,达不到分离效果;如果树脂颗粒均匀性差,大颗粒空隙之间因为填充小颗粒而增大流体通过的阻力,降低了处理能力。所以开发一种粒径可控的均粒树脂工艺技术将很有前景。微流体技术具有过程可控性强,程序简单,适用范围广,通过控制通道的几何尺寸、流体的性质和粘度来精准控制液滴的尺寸和液滴形成的速度,可以得到更加均匀的树脂颗粒。

发明内容

1、要解决的问题

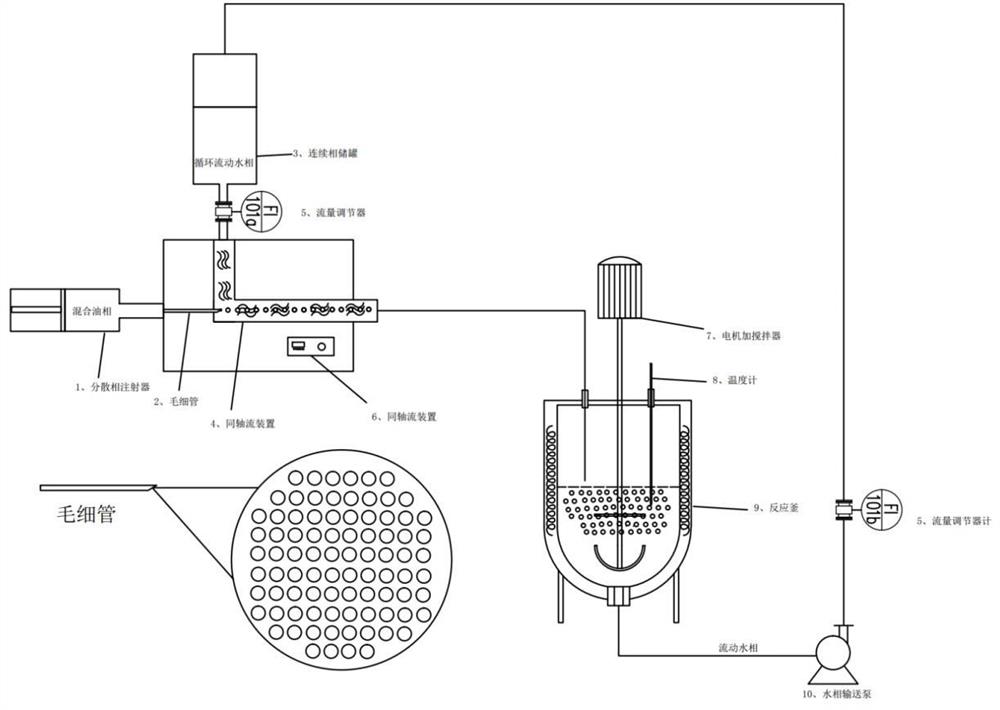

针对传统合成技术中大孔吸附树脂的颗粒粒径不均一,本发明提供一种微流控方法,采用同轴流装置合成聚合物颗粒,实现后续超高交联树脂颗粒粒径均一。

2、技术方案

为解决上述问题,本发明采用如下的技术方案。

一种均匀粒径聚合物的合成装置以及方法,其步骤为:

S10、分别配制水相和油相;水相主要是明胶、聚乙烯醇、淀粉、滑石粉中的一种或几种加入水中,加热至50-55℃预搅拌0.5-1 h;混合油相主要是由单体、交联剂、致孔剂和引发剂构成,混合油相加热至50-60℃预搅拌1-3 h;

S20、采用微流控技术,以水相作为流动相,通过连续相注射器经过同轴流装置,控制流速;混合油相作为分散相,通过分散相注射器以毛细管注入的方式进入到恒温60-75℃的同轴流装置中,控制分散相的流速,以连续相剪切力将其变为粒径均匀的油珠,进入到反应釜中,水溶液再经隔膜泵打入到连续相注射器;

S30、当油珠进入到反应釜中,缓慢搅拌,搅拌速度控制在10-25 r/min,反应釜温度控制在75±3℃,当油相全部注射完全,继续保持2 h,然后升温至80±2℃保温4 h,再升温至87℃±2℃保温4h,停止搅拌,将流动相排出,即可得到均匀粒径的超高交联树脂颗粒。

优选地,所述的单体由苯乙烯、丙烯酸、氯甲基苯乙烯中的一种或几种。

优选地,所述的致孔剂由甲苯、液蜡、异丁醇、200#汽油、正己烷中的一种或几种。

优选地,所述的交联剂为二乙烯苯、三烯丙基异氰脲酸酯中的一种或几种。优选地,所述的引发剂由过氧化苯甲酰、偶氮二异丁腈中的一种或几种。

优选地,所述的同轴流装置由有机玻璃板构成,内置有聚四氟乙烯细管或硅胶细管,内部设有控温装置。

优选地,所述的分散相注射器由注射器和毛细管构成,控制流速在1-5 ml /min。

优选地,所述的连续相注射器控制流速在10-50 ml/min。

优选地,所述的同轴流装置由有机玻璃板构成,内置有聚四氟乙烯细管或硅胶细管。

优选地,所述的反应釜下部阀门设有管道、泵连接至流动相注射器。

3、有益效果

本发明与现有技术相比,其显著优点为:

(1)本发明所述的一种均匀粒径聚合物的合成装置以及方法,其优点在于技术步骤(1)中所述的同轴流装置,经过连续相与分散相的流速控制,调整分散相油珠的大小,即可聚合除粒径范围为0.3-1.2mm粒径均匀的聚苯乙烯球状颗粒;

(2)本发明所述的一种均匀粒径聚合物的合成装置以及方法,其优点在于技术步骤(1)中所述的水相重复使用,减少了生产成本。

附图说明

图1为本发明的一种均匀粒径聚合物的合成装置以及方法的装置示意图。

具体实施方式

下面结合具体实施方式对本发明的技术方案作进一步详细的说明。

实施例1

在连续相注射器中加入12 kg水与120g明胶,混合水相加热至50℃预搅拌0.5 h;另外在分散相中加入苯乙烯9kg与5.25kg异丁醇,开搅拌,混合油相加热至50℃预搅拌1 h;将引发剂过氧化苯甲酰150 g加入到1 kg的二乙烯苯(63%)中,搅拌使其溶解,再加入到苯乙烯混合油相中,使其混合均匀后;

之后以水相作为流动相,通过连续相注射器经过同轴流装置,流速控制为10 ml/min,混合油相通过分散相注射器以流速5 ml/min进入到恒温70℃的同轴流装置中,以连续相剪切力将其变为粒径均匀的油珠,进入到反应釜中,水再经过泵打至流动相中。

当油珠进入到反应釜中,缓慢搅拌,搅拌速度控制在10 r/min,反应釜温度控制在75℃,当油相全部注射完全,继续保持2 h,然后升温至80℃保温4 h,再升温至87℃℃保温4h,停止搅拌,将流动相排出,即可得到均匀粒径的超高交联树脂颗粒,粒度范围为1.1-1.2mm。

实施例2

在连续相注射器中加入12 kg水与120g明胶,混合水相加热至52℃预搅拌0.8 h;另外在分散相中加入苯乙烯9kg与5.25kg异丁醇,开搅拌,混合油相加热至55℃预搅拌1.5h;将引发剂过氧化苯甲酰150 g加入到1 kg的二乙烯苯(63%)中,搅拌使其溶解,再加入到苯乙烯混合油相中,使其混合均匀后;

之后以水相作为流动相,通过连续相注射器经过同轴流装置,流速控制为20 ml/min,混合油相通过分散相注射器以流速3ml/min进入到恒温70℃的同轴流装置中,以连续相剪切力将其变为粒径均匀的油珠,进入到反应釜中,水再经过泵打至流动相中。

当油珠进入到反应釜中,缓慢搅拌,搅拌速度控制在15 r/min,反应釜温度控制在75℃,当油相全部注射完全,继续保持2 h,然后升温至80℃保温4 h,再升温至87℃℃保温4h,停止搅拌,将流动相排出,即可得到均匀粒径的超高交联树脂颗粒,粒度范围为0.75-0.8mm。

实施例3

在连续相注射器中加入12 kg水与120g明胶,混合水相加热至52℃预搅拌1 h;另外在分散相中加入苯乙烯9kg与5.25kg异丁醇,开搅拌,混合油相加热至55℃预搅拌2 h;将引发剂过氧化苯甲酰150 g加入到1 kg的二乙烯苯(63%)中,搅拌使其溶解,再加入到苯乙烯混合油相中,使其混合均匀后;

之后以水相作为流动相,通过连续相注射器经过同轴流装置,流速控制为30 ml/min,混合油相通过分散相注射器以流速2ml/min进入到恒温70℃的同轴流装置中,以连续相剪切力将其变为粒径均匀的油珠,进入到反应釜中,水再经过泵打至流动相中。

当油珠进入到反应釜中,缓慢搅拌,搅拌速度控制在20 r/min,反应釜温度控制在75℃,当油相全部注射完全,继续保持2 h,然后升温至80℃保温4 h,再升温至87℃℃保温4h,停止搅拌,将流动相排出,即可得到均匀粒径的超高交联树脂颗粒,粒度范围为0.5-0.55mm。

实施例3

在连续相注射器中加入12 kg水与120g明胶,混合水相加热至52℃预搅拌1 h;另外在分散相中加入苯乙烯9kg与5.25kg异丁醇,开搅拌,混合油相加热至55℃预搅拌3 h;将引发剂过氧化苯甲酰150 g加入到1 kg的二乙烯苯(63%)中,搅拌使其溶解,再加入到苯乙烯混合油相中,使其混合均匀后;

之后以水相作为流动相,通过连续相注射器经过同轴流装置,流速控制为50 ml/min,混合油相通过分散相注射器以流速1ml/min进入到恒温70℃的同轴流装置中,以连续相剪切力将其变为粒径均匀的油珠,进入到反应釜中,水再经过泵打至流动相中。

当油珠进入到反应釜中,缓慢搅拌,搅拌速度控制在25 r/min,反应釜温度控制在75℃,当油相全部注射完全,继续保持2 h,然后升温至80℃保温4 h,再升温至87℃℃保温4h,停止搅拌,将流动相排出,即可得到均匀粒径的超高交联树脂颗粒,粒度范围为0.3-0.35mm。

- 一种均匀粒径聚合物的合成装置以及方法

- 一种颗粒均匀的大粒径聚苯乙烯颗粒绿色合成方法