一种镍靶材组件的加工方法

文献发布时间:2023-06-19 11:21:00

技术领域

本发明涉及半导体制造行业中的机械加工技术领域,具体涉及一种镍靶材组件的加工方法。

背景技术

金属溅射靶材是溅射沉积技术中用做阴极的材料,在溅射机台中被带正电荷的阳离子撞击作用下,金属溅射靶材表面金属以分子、原子或离子的形式脱离阴极而在阳极表面重新沉积。由于金属溅射靶材往往采用高纯的铝、铜、钛、镍、钽等比较贵重的金属材料,且金属溅射靶材的强度不一,在实际应用过程中,需要将符合性能要求的金属溅射靶材和具有一定强度的背板结合制成靶材组件,然后安装在溅射机台上,在磁场、电场作用下有效地进行溅射控制。背板不仅可以为金属溅射靶材起到支撑作用和冷却作用,还可以降低生产工艺的原料成本。

目前,如图1所示,现有技术在对镍靶材坯料的厚度方向进行车削之后,再将得到的镍靶材坯料与背板进行焊接,然后对镍靶材的焊接面依次进行车削、磨削和抛光处理,从而得到尺寸精度高、表面粗糙度低的镍靶材组件。以圆形镍靶材组件为例,先对圆形镍靶材坯料进行车削,使得直径方向达到成品直径尺寸,厚度方向具有4-5mm的加工余量;然后将车削后的镍靶材坯料与背板进行焊接;随后对于焊接得到的镍靶材组件粗品,先通过粗车削和精车削减小镍靶材焊接面的缺陷,然后通过磨削以进一步减小镍靶材焊接面的缺陷,最后通过抛光得到尺寸精度高、表面粗糙度低的镍靶材组件。现有技术中镍靶材组件的加工方法不仅流程复杂,时间周期长,而且加工余量较大,造成了高纯镍靶材坯料的浪费,加剧了经济损失。

综上所述,目前亟需开发一种新型的镍靶材组件的加工方法,不仅流程简单,省时省力,还具有加工余量较小的优点,节省了高纯镍靶材坯料,节约了经济成本。

发明内容

鉴于现有技术中存在的问题,本发明提供了一种镍靶材组件的加工方法,所述镍靶材组件的加工方法在焊接之前即通过磨削将所述镍靶材坯料的厚度磨至成品尺寸,在焊接之后无需再对溅射面进行车削、磨削等机械加工,直接在抛光后得到尺寸精度高、表面粗糙度低的镍靶材组件,不仅流程简单,省时省力,还具有加工余量较小的优点,节省了高纯镍靶材坯料,节约了经济成本。

为达此目的,本发明采用以下技术方案:

本发明的目的在于提供一种镍靶材组件的加工方法,所述加工方法包括如下步骤:

(1)提供镍靶材坯料和背板,通过磨削将所述镍靶材坯料的厚度磨至成品尺寸;

(2)将所述背板与步骤(1)处理得到的镍靶材坯料进行焊接,得到镍靶材组件粗品;

(3)将步骤(2)得到的镍靶材组件粗品的溅射面进行抛光,得到镍靶材组件。

本发明所述镍靶材组件的加工方法在焊接之前即通过磨削将所述镍靶材坯料的厚度磨至成品尺寸,在焊接之后无需再对溅射面进行车削、磨削等机械加工,直接在抛光后得到尺寸精度高、表面粗糙度低的镍靶材组件,不仅流程简单,省时省力,还具有加工余量较小的优点,节省了高纯镍靶材坯料,节约了经济成本。

作为本发明优选的技术方案,步骤(1)所述镍靶材坯料的纯度≥99.99%。

优选地,步骤(1)所述镍靶材坯料为圆形镍靶材坯料。

作为本发明优选的技术方案,步骤(1)所述背板为铜背板或铜合金背板。

优选地,步骤(1)所述背板的一侧开设有水槽,另一侧开设容纳所述镍靶材坯料的凹槽。

由于镍靶材组件中的背板既起到了支撑镍靶材的作用,又具有传导热量的功效,因此在背板的一侧开设有水槽,可以在溅射过程中通入冷却液,起到传导热量、及时给镍靶材降温的作用,在背板的另一侧开设容纳所述镍靶材坯料的凹槽,凹槽底面即与镍靶材固定连接的焊接面,便于对镍靶材进行定位和固定连接。

作为本发明优选的技术方案,在步骤(1)中,通过车削对所述镍靶材坯料的径向方向加工至目标尺寸。

由于镍靶材坯料一般是采用热塑性变形加工(TMP)获得,往往表面存在氧化膜,形状尺寸与目标要求存在较大差别,因此需要在径向和轴向(厚度方向)进行加工。本发明虽然仍旧通过车削对所述镍靶材坯料的径向方向加工至目标尺寸,但是改用圆台磨将所述镍靶材坯料的厚度磨至成品尺寸,要求加工余量大大减小,更加节省原料。

作为本发明优选的技术方案,步骤(1)所述磨削采用圆台磨进行。

优选地,步骤(1)所述磨削的磨头采用型号为80×25×150的白刚玉磨头。

优选地,所述白刚玉磨头的粒度为600目。

优选地,步骤(1)所述磨削的进给速度为0.05-0.1mm/min,例如0.05mm/min、0.06mm/min、0.07mm/min、0.08mm/min、0.09mm/min或0.1mm/min等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

优选地,步骤(1)所述磨削的磨头主轴转速为950-1000r/min,例如950r/min、960r/min、970r/min、980r/min、990r/min或1000r/min等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

若本发明所述磨头主轴转速过小,会导致镍靶材的溅射面粗糙度较大,不满足质量要求,若本发明所述磨头主轴转速过大,会导致镍靶材的溅射面发热变形,不满足平面度的要求。

优选地,步骤(1)所述磨削的工作台转速为15-20r/min,例如15r/min、16r/min、17r/min、18r/min、19r/min或20r/min等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

作为本发明优选的技术方案,在步骤(1)所述通过磨削进行加工之后,步骤(2)所述焊接之前,还包括对所述背板与步骤(1)处理得到的镍靶材坯料进行清洗。

本发明所述清洗优选利用有机试剂进行清洗,有机试剂可以是乙醇、异丁醇(IBA)、异丙醇(IPA)或混丙醇(IPB)中的任一种。

作为本发明优选的技术方案,步骤(2)所述焊接为钎焊,包括:

利用熔化的钎料分别对所述镍靶材坯料的焊接面以及所述背板的焊接面进行浸润处理,将浸润处理后的镍靶材坯料扣合在浸润处理后的背板上完成装配,经过加压冷却,得到镍靶材组件粗品。

作为本发明优选的技术方案,所述钎料为锡钎料,主要是以Sn-Ag、Sn-Zn、Sn-Bi为基体,添加适量其它金属元素组成三元合金或多元合金钎料,纯度要求在99.99%以上。

优选地,利用熔化的钎料对所述镍靶材坯料的焊接面进行浸润处理包括:将钎料放置在所述镍靶材坯料的焊接面上,在加热过程中利用钢刷摩擦所述镍靶材坯料的焊接面,以形成均匀分布的第一钎料层。

优选地,利用熔化的钎料对所述背板的焊接面进行浸润处理包括:将钎料放置在所述背板的焊接面上,在加热过程中利用超声波处理所述背板的焊接面,以形成均匀分布的第二钎料层。

优选地,在所述镍靶材坯料与所述背板完成装配之后,采用夹具固定所述镍靶材坯料。

本发明所述夹具的底面与所述背板顶部环面(背板除去凹槽的区域)的形状尺寸一致,可以有效地优化镍靶材坯料与背板的装配结构,对镍靶材坯料实现有效地固定,从而避免了钎料层不均匀造成的镍靶材组件的平面度不达标。

优选地,所述加压的压力为0.4-0.6MPa,例如0.4MPa、0.45MPa、0.5MPa、0.55MPa或0.6MPa等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

优选地,所述冷却的终点温度为40-60℃,例如40℃、45℃、50℃、55℃或60℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

作为本发明优选的技术方案,步骤(3)所述抛光采用砂带机进行。

作为本发明优选的技术方案,所述加工方法包括如下步骤:

(1)提供纯度≥99.99%的圆形镍靶材坯料和背板,通过磨削将所述圆形镍靶材坯料的厚度磨至成品尺寸,通过车削对所述圆形镍靶材坯料的径向方向加工至目标尺寸;其中,所述磨削采用圆台磨进行,所述磨削的磨头采用型号为80×25×150的白刚玉磨头,粒度为600目,所述磨削的进给速度为0.05-0.1mm/min,磨头主轴转速为950-1000r/min,工作台转速为15-20r/min;

(2)将钎料放置在清洗后的所述镍靶材坯料的焊接面上,在加热过程中利用钢刷摩擦所述镍靶材坯料的焊接面,以形成均匀分布的第一钎料层;将钎料放置在清洗后的所述背板的焊接面上,在加热过程中利用超声波处理所述背板的焊接面,以形成均匀分布的第二钎料层;将所述镍靶材坯料扣合在背板上完成装配,使得所述第一钎料层和所述第二钎料层相结合,采用夹具固定所述镍靶材坯料,施加0.4-0.6MPa的压力,冷却至40-60℃,得到镍靶材组件粗品;

(3)将步骤(2)得到的镍靶材组件粗品的溅射面采用砂带机进行抛光,得到镍靶材组件。

与现有技术方案相比,本发明至少具有以下有益效果:

本发明所述镍靶材组件的加工方法在焊接之前即通过磨削将所述镍靶材坯料的厚度磨至成品尺寸,在焊接之后无需再对溅射面进行车削、磨削等机械加工,直接在抛光后得到尺寸精度高、表面粗糙度低的镍靶材组件,不仅流程简单,省时省力,还具有加工余量较小的优点,节省了高纯镍靶材坯料,节约了经济成本。

附图说明

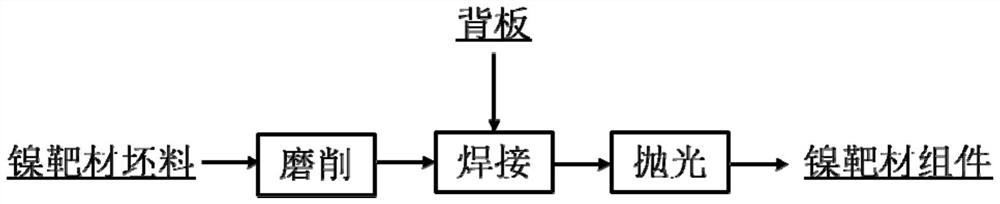

图1是现有技术中镍靶材组件的加工方法的流程图;

图2是本发明所述镍靶材组件的加工方法的流程图。

具体实施方式

下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

为更好地说明本发明,便于理解本发明的技术方案,本发明的典型但非限制性的实施例如下:

如图2所示,在对镍靶材坯料的径向方向加工至目标尺寸后,本发明所述镍靶材组件的加工方法通过磨削将所述镍靶材坯料的厚度磨至成品尺寸,再将得到的镍靶材坯料与背板进行焊接,随后对镍靶材的溅射面进行抛光处理,即可得到镍靶材组件。

实施例1

本实施例提供了一种镍靶材组件的加工方法,所述加工方法包括如下步骤:

(1)提供纯度为99.99%的圆形镍靶材坯料和铜背板,所述铜背板的一侧开设有水槽,另一侧开设容纳所述镍靶材坯料的凹槽,通过磨削将所述圆形镍靶材坯料的厚度磨至成品尺寸,通过车削对所述圆形镍靶材坯料的径向方向加工至目标尺寸;其中,所述磨削采用圆台磨进行,所述磨削的磨头采用型号为80×25×150的白刚玉磨头,粒度为600目,所述磨削的进给速度为0.08mm/min,磨头主轴转速为980r/min,工作台转速为18r/min;

(2)采用异丙醇对所述背板与步骤(1)处理得到的镍靶材坯料进行清洗,将锡钎料放置在清洗后的所述镍靶材坯料的焊接面上,在加热过程中利用钢刷摩擦所述镍靶材坯料的焊接面,以形成均匀分布的第一钎料层;将钎料放置在清洗后的所述背板的焊接面上,在加热过程中利用超声波处理所述背板的焊接面,以形成均匀分布的第二钎料层;将所述镍靶材坯料扣合在背板上完成装配,使得所述第一钎料层和所述第二钎料层相结合,采用夹具固定所述镍靶材坯料,施加0.5MPa的压力,冷却至50℃,得到镍靶材组件粗品;

(3)将步骤(2)得到的镍靶材组件粗品的溅射面采用砂带机进行抛光,得到镍靶材组件。

本实施例所述圆形镍靶材坯料在厚度方向上的加工余量仅为2mm,仍可以得到尺寸精度高、表面粗糙度低的镍靶材组件。

实施例2

本实施例提供了一种镍靶材组件的加工方法,除了将步骤(1)所述磨削的磨头主轴转速由980r/min修改为900r/min,其他条件和实施例1完全相同。

虽然本实施例所述圆形镍靶材坯料在厚度方向上的加工余量仅为2mm,但是存在镍靶材的溅射面粗糙度较大的问题,导致成品率较低。

实施例3

本实施例提供了一种镍靶材组件的加工方法,除了将步骤(1)所述磨削的磨头主轴转速由980r/min修改为1050r/min,其他条件和实施例1完全相同。

虽然本实施例所述圆形镍靶材坯料在厚度方向上的加工余量仅为2mm,但是存在镍靶材的溅射面发热变形的问题,导致成品率较低。

实施例4

本实施例提供了一种镍靶材组件的加工方法,所述加工方法包括如下步骤:

(1)提供纯度为99.99%的圆形镍靶材坯料和铜背板,所述铜背板的一侧开设有水槽,另一侧开设容纳所述镍靶材坯料的凹槽,通过磨削将所述圆形镍靶材坯料的厚度磨至成品尺寸,通过车削对所述圆形镍靶材坯料的径向方向加工至目标尺寸;其中,所述磨削采用圆台磨进行,所述磨削的磨头采用型号为80×25×150的白刚玉磨头,粒度为600目,所述磨削的进给速度为0.05mm/min,磨头主轴转速为950r/min,工作台转速为15r/min;

(2)采用异丙醇对所述背板与步骤(1)处理得到的镍靶材坯料进行清洗,将锡钎料放置在清洗后的所述镍靶材坯料的焊接面上,在加热过程中利用钢刷摩擦所述镍靶材坯料的焊接面,以形成均匀分布的第一钎料层;将钎料放置在清洗后的所述背板的焊接面上,在加热过程中利用超声波处理所述背板的焊接面,以形成均匀分布的第二钎料层;将所述镍靶材坯料扣合在背板上完成装配,使得所述第一钎料层和所述第二钎料层相结合,采用夹具固定所述镍靶材坯料,施加0.4MPa的压力,冷却至40℃,得到镍靶材组件粗品;

(3)将步骤(2)得到的镍靶材组件粗品的溅射面采用砂带机进行抛光,得到镍靶材组件。

本实施例所述圆形镍靶材坯料在厚度方向上的加工余量仅为2mm,仍可以得到尺寸精度高、表面粗糙度低的镍靶材组件。

实施例5

本实施例提供了一种镍靶材组件的加工方法,所述加工方法包括如下步骤:

(1)提供纯度为99.99%的圆形镍靶材坯料和铜背板,所述铜背板的一侧开设有水槽,另一侧开设容纳所述镍靶材坯料的凹槽,通过磨削将所述圆形镍靶材坯料的厚度磨至成品尺寸,通过车削对所述圆形镍靶材坯料的径向方向加工至目标尺寸;其中,所述磨削采用圆台磨进行,所述磨削的磨头采用型号为80×25×150的白刚玉磨头,粒度为600目,所述磨削的进给速度为0.1mm/min,磨头主轴转速为1000r/min,工作台转速为20r/min;

(2)采用异丙醇对所述背板与步骤(1)处理得到的镍靶材坯料进行清洗,将锡钎料放置在清洗后的所述镍靶材坯料的焊接面上,在加热过程中利用钢刷摩擦所述镍靶材坯料的焊接面,以形成均匀分布的第一钎料层;将钎料放置在清洗后的所述背板的焊接面上,在加热过程中利用超声波处理所述背板的焊接面,以形成均匀分布的第二钎料层;将所述镍靶材坯料扣合在背板上完成装配,使得所述第一钎料层和所述第二钎料层相结合,采用夹具固定所述镍靶材坯料,施加0.6MPa的压力,冷却至60℃,得到镍靶材组件粗品;

(3)将步骤(2)得到的镍靶材组件粗品的溅射面采用砂带机进行抛光,得到镍靶材组件。

本实施例所述圆形镍靶材坯料在厚度方向上的加工余量仅为2mm,仍可以得到尺寸精度高、表面粗糙度低的镍靶材组件。

对比例1

本对比例采用CN102501045A公开的镍靶材组件的加工方法,对于与实施例1相同材质的圆形镍靶材坯料和铜背板进行加工,得到镍靶材组件。

本对比例所述圆形镍靶材坯料在厚度方向上的加工余量为4.5mm,虽然可以得到尺寸精度高、表面粗糙度低的镍靶材组件,但是造成了镍靶材坯料的浪费。

综上所述,本发明所述镍靶材组件的加工方法在焊接之前即通过磨削将所述镍靶材坯料的厚度磨至成品尺寸,在焊接之后无需再对溅射面进行车削、磨削等机械加工,直接在抛光后得到尺寸精度高、表面粗糙度低的镍靶材组件,不仅流程简单,省时省力,还具有加工余量较小的优点,节省了高纯镍靶材坯料,节约了经济成本。

申请人声明,本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

- 一种镍靶材组件的加工方法

- 镍靶材组件的加工方法及加工装置