联合回收烟气中二氧化硫并脱除氮氧化物的系统及方法

文献发布时间:2023-06-19 11:21:00

技术领域

本发明属于化工和环境保护领域,涉及一种联合回收烟气中二氧化硫并脱除氮氧化物的系统及方法;尤其涉及一种钠-铵双碱湿法吸收、电化学还原联合回收烟气中二氧化硫并脱除氮氧化物的系统及方法。

背景技术

大气中的二氧化硫(SO

烟气脱硫主要基于高浓度制酸技术和低浓度回收方法。NO

经过对现有技术的检索,专利CN103203176A通过复合氧化剂氧化NO并用钙基吸收剂对氧化产物和SO

总体来说,湿法吸收仍旧是较为高效、应用较广的脱硫脱硝方法。传统的亚硫酸钠-亚硫酸氢钠吸收体系成本低、效率高,但氧化副反应产物易降低吸收液的吸收能力,且由于硫酸盐溶解度较低在低温条件下容易造成管道堵塞。此外,该方法对NO

发明内容

本发明的目的在于针对上述现有烟气联合脱硫、脱硝工艺技术的缺陷,结合电化学还原方法的电极性能可调、反应物可控制的优点,提供一种钠-铵双碱湿法吸收、电化学还原联合回收烟气中二氧化硫并脱除氮氧化物的系统及方法,与此同时有效解决实际工艺过程中氧化副产物硫酸盐低温易结晶导致的堵塞管道问题。

本发明的工作流程:除尘后臭氧氧化烟气中的氮氧化物为二氧化氮,利用亚硫酸钠和亚硫酸铵作为吸收剂吸收臭氧氧化后的烟气中的二氧化硫和氮氧化物,二氧化硫转化为亚硫酸氢钠,氮氧化物转化为硝酸盐和亚硝酸盐;后经蒸发再生释放出浓缩后的二氧化硫用以富集回收;借助电化学还原反应,将硝酸盐和亚硝酸盐还原为铵盐,铵盐再次循环回吸收池补充吸收液中的铵盐,当铵盐达到一定浓度后,浓缩排出后用作氮肥。

在本发明的体系中,利用电化学方法将硝酸根/亚硝酸根电化学还原为铵根,这一过程相对于还原到氮气容易实施,不需外加氯离子等,而且还原生成的铵根回到吸收池后,不仅没有降低对SO

本发明的目的可以通过以下方案来实现:

第一方面,本发明涉及一种联合回收烟气中二氧化硫并脱除氮氧化物的方法,联合使用钠-铵双碱湿法吸收法和电化学还原法。本发明联合使用钠-铵双碱湿式吸收脱硫工艺方法和电化学还原脱硝方法,实现二氧化硫的吸收、再生回收以及氮氧化物的吸收、循环利用并脱除的目的。

作为本发明的一个实施方案,所述方法包括如下步骤:

S1、除尘后的烟气经过臭氧氧化,烟气中的一氧化氮NO氧化为二氧化氮NO

S2、使用亚硫酸盐吸收液吸收步骤S1烟气中的二氧化硫SO

S3、亚硫酸盐吸收液吸收饱和后经过蒸发再生,二氧化硫释放再生并进行富集回收;蒸发再生后的溶液进行电化学还原脱硝,其中的硝酸盐和亚硝酸盐被还原为氨氮;

S4、步骤S3还原脱硝处理后的含氨氮溶液循环至步骤S2,作为补充吸收液循环使用;或当步骤S3还原脱硝处理后的含氨氮溶液中铵盐浓度超过75%后排出体系。在本发明的体系中,随着反应的进行,吸收液中铵的浓度会逐渐增加,但当铵浓度过高时,容易造成氨逃逸,且由于pH的降低会降低吸收效率。

作为本发明的一个实施方案,步骤S1中,臭氧氧化过程通过臭氧发生器放电氧化空气或纯氧气成臭氧实现。

作为本发明的一个实施方案,步骤S2中,反应初始亚硫酸盐吸收液为亚硫酸钠溶液,浓度为10%-20%;反应过程中亚硫酸盐吸收液为亚硫酸钠和亚硫酸铵的混合液;以占亚硫酸钠和亚硫酸铵总质量的百分比计,所述混合溶液中亚硫酸钠质量比为25-100%,亚硫酸铵质量比为0-75%。

作为本发明的一个实施方案,步骤S2中,吸收过程在环境大气压(101kPa)及中低温(20℃-60℃)条件下进行。优选的,所述吸收过程在环境大气压及40℃条件下进行。

作为本发明的一个实施方案,步骤S2中,在吸收过程中,部分亚硝酸盐被氧化为硝酸盐,部分亚硫酸盐吸收液被烟气中的O

作为本发明的一个实施方案,步骤S2中,吸收过程外加补充碱液,所述碱液为氢氧化钠或者亚硫酸钠。步骤S3处理时,亚硫酸氢钠减压蒸发释放出SO

作为本发明的一个实施方案,步骤S3中,蒸发再生过程是通过加热分解或减压蒸发过程实现二氧化硫再生。加热分解的温度为95-100℃;排出的蒸发再生后溶液浓缩后作为肥料或建材原料使用。

作为本发明的一个实施方案,步骤S3中,富集回收的二氧化硫用以制备高浓度二氧化硫或者制酸。

作为本发明的一个实施方案,步骤S3中,电化学还原脱硝过程是在电解槽中进行的,电解槽中阳极为Ir-Ru/Ti基惰性电极,阴极为Ti基金属氧化物电极,阴阳极之间通过质子交换膜隔开。

作为本发明的一个实施方案,所述Ti基金属氧化物电极选自Co

作为本发明的一个实施方案,所述Ti基底金属氧化物电极是在Ti基底上以溶胶-凝胶法涂布负载金属氧化物薄膜而得。所述金属氧化物为Co

作为本发明的一个实施方案,步骤S3中,蒸发再生装置中溶液的氨氮达到预设浓度后排出。蒸发再生装置中,吸收过程和电化学还原过程产生的氧化副产物硫酸钠和硫酸铵被排出系统,浓缩后作为肥料使用,产生经济效益。

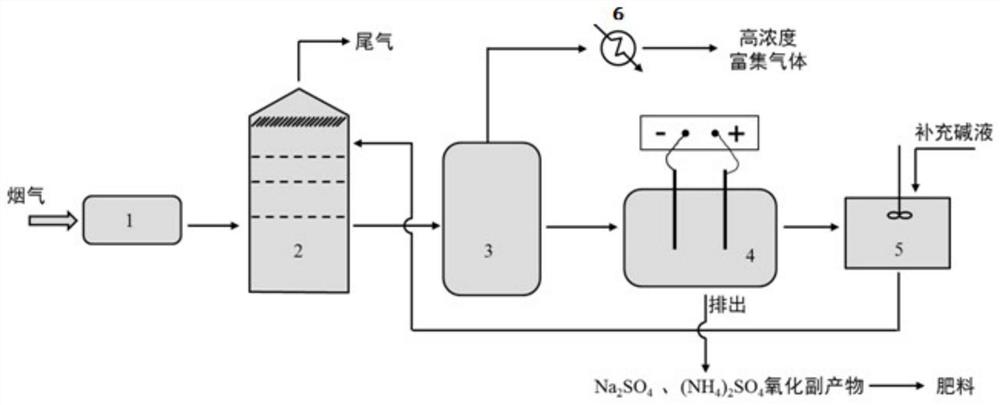

第二方面,本发明还涉及一种联合回收烟气中二氧化硫并脱除氮氧化物的系统,所述系统包括依次相连的臭氧发生器、脱硫吸收塔、蒸发再生器、电化学反应池和吸收液补充池;所述吸收液补充池的补充吸收液经管道回流至脱硫吸收塔。

与现有技术相比,本发明具有如下有益效果:

1)本发明构成了一个亚硫酸钠-亚硫酸铵湿法吸收体系,在保证总体吸收效率的前提下,降低了吸收体系的结晶温度,有效解决了传统工艺吸收过程氧化副产物低温条件下引起的管道堵塞的问题;

2)本发明利用电化学脱硝方法的优势,在传统工艺回收SO

附图说明

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

图1为本发明的联合回收烟气中二氧化硫并脱除氮氧化物方法的整体流程示意图;

其中:1、臭氧发生器;2、吸收塔;3、蒸发再生器;4、电化学反应池;5、吸收液补充池,6、冷凝器。

具体实施方式

下面结合附图和具体实施例对本发明进行详细说明。以下实例在本发明技术方案的前提下进行实施,提供了详细的实施方式和具体的操作过程,将有助于本领域的技术人员进一步理解本发明。需要指出的是,本发明的保护范围不限于下述实施例,在本发明的构思前提下做出的若干调整和改进,都属于本发明的保护范围。

实施例1

本实施例涉及一种联合回收烟气中SO

臭氧发生器1设有烟气进口,除尘后的烟气输送至臭氧发生器1进行臭氧氧化处理;

吸收塔2设有尾气排放口和补充吸收液进口,吸收液补充池5内的补充吸收液经补充吸收液进口回流至吸收塔2;吸收液补充池5上还设有补充碱液装置;

蒸发再生器3上设有SO

本实施例的联合回收烟气中SO

具体步骤如下:

第一步,除尘后的烟气经过臭氧氧化过程,烟气中的NO被氧化为NO

NO+O

第二步,亚硫酸盐吸收液吸收烟气中的SO

SO

2NO

2NO

NO

3NO

2NO

2SO

第三步,吸收达到饱和的吸收液在蒸发结晶塔内蒸发再生,SO

2HSO

第四步,蒸发再生后的溶液进行电化学还原,NO

第五步,电化学反应池中的生成的氨氮循环至吸收池补充作为吸收液循环使用,从而实现N的循环利用,当氨氮达到一定浓度后随同吸收过程和电化学过程中产生的氧化副产物硫酸钠和硫酸铵被排出系统,浓缩后作为肥料使用,产生经济效益。

实施例2

本实施例的目的在于考量亚硫酸体系中,氧化副产物硫酸钠和硫酸铵的结晶情况,具体考察比较了硫酸钠和硫酸铵体系的结晶温度。

在20g去离子水中加入8g硫酸钠(质量分数28%,接近饱和),向其中加入不等量的硫酸铵,测定混合硫酸盐溶液的结晶温度。

将结晶实验溶液置于水浴中,磁力搅拌器用于加速溶液的温度传递和结晶,温度传感器和温度变送器用于监测和记录待分析的溶液的温度。同时,以去离子水设为空白对比。由循环冷凝器控制水浴的温度,逐渐降低水浴温度,记录混合液结晶情况。当混合液温度不再下降并突然上升时,说明溶液结晶放热导致体系升温,此刻即为结晶时刻。通过每个时刻混合液与去离子水的温度差可以得到温差曲线,从而得到结晶温度。

混合体系多容纳不同硫酸铵量时的结晶温度如下:

从以上结果可以看出,硫酸铵的加入有利于降低硫酸钠的结晶温度,在相同条件下,可以多溶解超过50%的硫酸铵,这也证明了添加硫酸铵可以降低结晶温度,减缓氧化副产物硫酸盐引起的管道堵塞的问题。

实施例3

本实施例具体考察了硫酸钠和硫酸铵混合体系硫酸铵质量、含量与结晶温度关系。

在20g去离子水中分别加入28%、25%、20%、15%、10%的硫酸钠与硫酸铵混合溶液(28%为接近饱和)改变其中硫酸铵的含量,测定混合硫酸盐溶液的结晶温度。测定方法同实施例2,测得的结晶温度如下:

从以上结果可以看出,结晶温度随着硫酸铵含量的增加而逐渐降低,而与混合溶质的总质量分数无关。结晶温度的显着降低再次证明,系统中的铵盐可以降低吸收液的结晶温度,并减少由结晶引起的管道堵塞。

实施例4

本实施例的目的在于考察亚硫酸钠和亚硫酸铵溶液对SO

亚硫酸钠和亚硫酸铵吸收液对SO

发明方式所用混合气体中NO

待吸收完全,检测计算亚硫酸钠和亚硫酸铵对SO

实施例5

本实施例的目的在于考察联合回收烟气中SO

向5%的亚硫酸盐吸收液中连续通入350ppm的NO

实施例6

本实施例的目的在于考察联合回收烟气中SO

在电解槽中进行电化学还原脱硝过程,常用的钛基金属氧化物电极处理硝酸盐废水。处理对象为C

采用溶胶-凝胶法将Co

3h后取样分析,测定硝酸盐氮的去除率和氨氮的产生率,结果如下。

从以上结果可以看出,Co

实施例7

本实施例的目的在与考察联合回收烟气中SO

为考虑实际工艺连续运行的要求,在电化学脱硝过程中间歇式加入NO

工艺过程中的酸碱度结果显示,由于氨的形成,反应开始后pH值由初始值9.26迅速上升至12.45,随后维持在一个较高的值,约为12.7~13.1,且由于(NH

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。

- 联合回收烟气中二氧化硫并脱除氮氧化物的系统及方法

- 联合脱除烟气中二氧化硫和氮氧化物的方法