超声热洗含油污泥的包裹破除方法及系统

文献发布时间:2023-06-19 11:26:00

技术领域

本发明涉及油田的含油污泥处理技术,尤其涉及超声热洗含油污泥的包裹破除方法及系统。

背景技术

油田含油污泥是油田开发、油品储运和炼制加工过程中产生的主要污染物之一,具有含油量高、黏度大、颗粒细、脱水难等特点。据统计,我国每年产生的含油污泥总量达500余万吨,且随着大多数油田的深度开采,含油污泥的产量还将继续增加。含油污泥成分极其复杂,一般含有大量的老化原油、蜡质、沥青质、胶体和固体悬浮物、细菌、盐类、酸性气体以及少量的铜、锌、铬、汞等重金属盐类,同时还含有苯系物、酚类、蒽、芘等有恶臭的有毒物质。这些成分如若不加以妥善处理,直接排放会对周围的土壤、水体、植被和大气等造成严重污染,恶化生态环境。此外,在油田含油污泥中还含有较多的石油类物质、金属和无机矿物质等,具有非常重要的油气回收利用价值,因此含油污泥又是一种资源,若直接排放更是资源浪费。基于环境、社会和经济协调发展的需要,含油污泥处理已成为各大油田企业亟待解决的问题,自上世纪70年代初期,国内外大量的研究人员着手进行油田含油污泥处理的研究工作,先后研制了多种含油污泥处理技术。

溶剂萃取技术是基于溶质在两种互不混溶的溶剂中具有不同的分配能力,利用“相似相溶”原理,选择一种合适的溶剂作萃取剂,将原油从含油污泥中萃取出来,该技术能够实现油、水、泥三相有效分离,可最大限度地实现含油污泥的减量化、资源化和无害化处理。但该技术的萃取剂用量大、设备负荷大,能耗高、成本高,分离后的污水和废渣还需进一步处理。

化学清洗法是在含油污泥中加入一定比例的热水及化学药剂如表面活性剂等,通过化学药剂的卷起、乳化、溶解、增溶等作用改变含油污泥中油/液相和油/泥相界面的性质,把原油从泥砂表面洗涤剥离下来,然后再经过沉降、旋流等工艺将含油污泥分离成油、水、泥砂三相。该工艺的主要优点是:流程操作简便,可靠性强,油的回收率较高;但化学清洗剂对环境有不利的影响,并且专一性强,当作用对象改变后可能没有预期效果或者完全失效。

热解技术是基于含油污泥中有机物的热不稳定性,在无氧条件下,利用热能将原油中的重组分通过热分解作用转化为轻组分,再以气态形式从污泥中蒸发出来,从而实现原油与泥砂的分离。这一过程产生的气体经冷却后形成三种相态物质:气相以甲烷和二氧化碳为主;液相以常温燃油和水为主;固相为无机矿物与残炭。该技术主要优点是:油分(烃类化合物)的回收率较高,对含油污泥处理比较彻底,处理后固体残渣含油率可达0.01%,残渣中腐败性有机物含量很少,且灰渣熔融能防止金属类物质溶出,减小对环境的二次污染;缺点是:能耗大,工艺过程复杂,投资较高。

发明内容

为克服现有技术的上述缺陷,本发明提供了超声热洗含油污泥的包裹破除方法及系统,利用超声和热洗方法在药剂的作用下,实现对含油污泥中原油的去除,大大提高了含油污泥的处理效率,降低了处理成本。

本发明实现上述目的的技术方案是:超声热洗含油污泥的包裹破除方法,包括以下步骤:

1)热洗搅拌:将含油污泥、药剂和水混合,加热搅拌,使混合物混合均匀;

2)超声处理:向混合物中通入超声波,加快含油污泥中的污泥与包裹在其上的原油分离;

3)原油收集:除去并收集混合物中上层的原油;

4)污泥脱水:分离出原油后,在混合物中加入絮凝剂,静置沉淀,收集沉淀污泥。

所述步骤1)、所述步骤2)和所述步骤3)中,通常通过搅拌装置持续对混合物进行搅拌。

优选的,所述药剂包括硅酸钠和碳酸钠,硅酸钠与碳酸钠的质量比为4:1。

优选的,所述步骤1)中,所述含油污泥中的所述药剂的加入量为0.5~1.5g/kg。

优选的,所述步骤1)中,混合物中的含固率不超过50%。

优选的,所述步骤1)中的混合物加热后的温度为75±2℃,所述搅拌装置的转速为350~400r/min。

所述步骤1)中的水优选为70~80℃的热水。

优选的,所述步骤2)中,向混合物中加入酸或碱,调节混合物的pH值为6.5~7。

进一步的,所述步骤2)中,先对混合物超声处理3~5分钟后,再向混合物中加入酸或碱,然后将所述搅拌装置的转速调节至200~300r/min,继续对混合物超声处理30~40min。

优选的,超声处理的超声波频率为20~30Hz。

向所述混合物中加入的酸或碱可以为硫酸或氢氧化钠(固体或溶液)。

优选的,所述絮凝剂为聚合氯化铝和/或PAM,所述泥水混合物中的所述絮凝剂的加入量为400~600mg/L。

所述步骤4)中,加入所述絮凝剂后,通常搅拌3min使所述泥水混合物与所述絮凝剂混合均匀,再关闭所述搅拌装置静置沉淀,收集的沉淀污泥可以进行压滤脱水处理。

本发明公开的任一种超声热洗含油污泥的包裹破除方法可以采用本发明公开的任一种超声热洗含油污泥的包裹破除系统实施。

超声热洗含油污泥的包裹破除系统,包括反应罐,所述反应罐内设有加热装置、超声波发生装置和搅拌装置,所述加热装置和所述超声波发生装置位于所述反应罐内的中部,所述搅拌装置位于所述反应罐内的下部,所述反应罐的上部设有进水管和排油口,所述反应罐的底部设有排放口,所述反应罐的顶部敞口,或者所述反应罐的顶部封闭,设有物料进口和加药口。

所述加热装置可以为电加热器,所述超声波发生装置可以为超声波发生器,所述搅拌装置可以为搅拌桨,设有延伸至所述反应罐外的桨轴,并设有与所述桨轴的外端连接的电机,所述电机优选为变频电机。

所述进水管、所述排油口和所述排放口通常均设于所述反应罐的侧壁上,所述进水管高于所述排油口,所述排放口低于所述搅拌装置。当所述反应罐的顶部封闭时,所述反应罐的顶部通常设有排气口。

优选的,所述反应罐内的上部设有刮油器,所述刮油器的末端朝向并靠近所述排油口,所述刮油器可以为水平设置的带式刮油器或链条式刮油器,包括平行等高设置的刮油器主动轮和刮油器从动轮,所述刮油器主动轮和所述刮油器从动轮上绕设有刮油器履带或链条,所述刮油器履带或链条上可以设有垂直向外伸出的刮油板,所述刮油板的板面与所述排油口的轴线垂直,所述刮油器通常与所述排油口等高或高于所述排油口(指所述刮油器的水平向中线与所述排油口的轴线等高或高于所述排油口的轴线)。

所述刮油器的一侧通常靠近所述反应罐的相应侧内壁,当所述反应罐的横截面为矩形时,二者间隙配合,当所述反应罐的横截面为圆形时,二者之间留有所述反应罐的圆弧状内壁导致的必要间距(该间距可以通过固定在所述反应罐内壁上的横板封堵,横板与所述反应罐的内壁可以密封连接,也可以间隙配合),所述刮油器的另一侧可以设有竖向的隔油板,所述隔油板朝向所述排油口的一端与所述反应罐的相应侧内壁密封连接,所述刮油器在所述隔油板上的垂直投影小于所述隔油板的板面。

优选的,所述反应罐内的底部设有刮渣装置,所述刮渣装置的末端朝向并靠近所述排放口,所述刮渣装置可以为水平设置的链板式刮渣机,包括平行等高设置的刮渣机主动轮和刮渣机从动轮,所述刮渣机主动轮和所述刮渣机从动轮上绕设有刮渣机链条,所述刮渣机链条上可以设有垂直向外伸出的刮渣板,所述刮渣板的板面与所述刮渣机链条的传送方向垂直,所述链板式刮渣机通常高于所述排放口(指所述链板式刮渣机的运动至下方的刮渣板的底面略高于所述排放口的轴线或与所述排放口的轴线等高)。

优选的,所述超声热洗含油污泥的包裹破除系统还包括物料进料装置,所述物料进料装置可以为带式传送机,所述带式传送机的出料端位于所述反应罐的正上方(所述反应罐的顶部敞口时)或通过料斗连接所述物料进口(所述反应罐的顶部封闭并设有所述物料进口时)。

优选的,所述超声热洗含油污泥的包裹破除系统还包括液体加药装置,所述液体加药装置的出药端位于所述反应罐的正上方(所述反应罐的顶部敞口时)或连接所述加药口(所述反应罐的顶部封闭并设有所述加药口时)。

优选的,所述液体加药装置包括多个储药箱,各所述储药箱的底端均设有出药管,各所述出药管的出药端均位于所述反应罐的正上方或分别连接所述加药口,各所述出药管上均设有输送泵,各所述储药箱内均设有搅拌器。

本发明公开的任一种超声热洗含油污泥的包裹破除系统可采用本发明公开的任一种超声热洗含油污泥的包裹破除方法运行或工作。

本发明的有益效果是:

1、本发明通过超声处理和热洗处理技术提高了含油污泥的分散能力和原油的流动性,并利用所述药剂在水中与原油的亲和力强的特性,实现对含油污泥中原油的去除,可有效提高含油污泥的处理效率,降低处理成本。在对含油污泥的处理过程中,利用超声波产生的空化作用和分散作用加快含油污泥中的污泥与原油的分离速度,并使含油污泥分散均匀,增大与所述药剂的接触面积,加快含油污泥与所述药剂的反应速度。超声处理过程中会产生部分羟基自由基,能够氧化污泥表面的有机物,加快原油与污泥的分离效率。热洗技术提高了含油污泥中分离出的原油的流动性,使得原油与所述药剂能够快速结合形成较大的油珠,从而加快原油与污泥以及原油与水的分离速度。

2、本发明使用的所述药剂为无毒的无机药剂,对含油污泥进行处理后不会对环境造成二次污染,其独特的成分和配比关系以及与含油污泥和水的混合比例,使其能与含油污泥中分离出的原油快速结合形成油珠,加快原油的分离和去除,提高含油污泥的处理效率。

附图说明

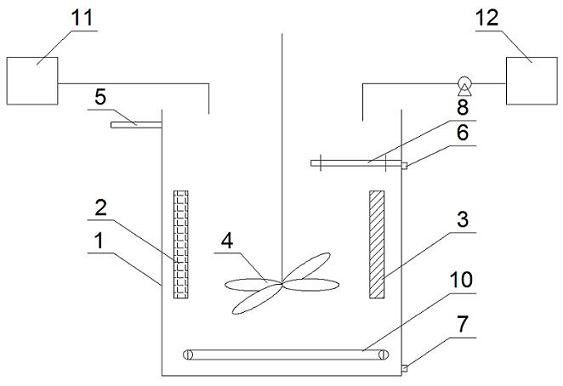

图1是本发明的所述超声热洗含油污泥的包裹破除系统的结构示意图;

图2是本发明的所述刮油器和所述隔油板的安装关系的主视图;

图3是本发明的所述刮油器和所述隔油板的安装关系的俯视图;

图4是本发明的所述刮渣装置的结构示意图;

图5是本发明的所述物料进料装置的结构示意图;

图6是本发明的所述液体加药装置的结构示意图;

图7是本发明的所述压滤机的结构示意图。

具体实施方式

本发明公开了一种超声热洗含油污泥的包裹破除方法,能够快速、有效的分离含油污泥中的污泥和原油(泛指主要源自原油的各种油类物质或组分),并分别收集,包括以下步骤:

1)热洗搅拌:将含油污泥、药剂和水混合,对混合物进行加热搅拌,使混合物混合均匀;

2)超声处理:向混合物中通入超声波,加快含油污泥中的污泥与包裹在其上的原油分离;

3)原油收集:除去并收集混合物中上层的原油;

4)污泥脱水:向除去原油的泥水混合物中加入絮凝剂,静置沉淀,收集沉淀污泥。

所述步骤1)、所述步骤2)和所述步骤3)中,通常通过搅拌装置持续对混合物进行搅拌,所述搅拌装置可以为搅拌桨。所述步骤2)中,通常通过超声波发生装置向混合物中通入超声波,所述超声波发生装置可以为超声波发生器。

所述药剂的成分优选包括硅酸钠和碳酸钠,硅酸钠与碳酸钠的质量比为4:1。在所述步骤1)中,含油污泥中的所述药剂的加入量优选为0.5~1.5g/kg(按每公斤原始含油污泥加入0.5~1.5g的比例加入药剂),例如0.5g/kg、1.0g/kg或1.5g/kg。含油污泥、药剂和水形成的混合物中的含固率优选不超过50%。所述药剂的独特的成分和配比关系以及与含油污泥和水的混合比例,使其能与含油污泥中分离出的原油快速结合形成油珠,加快原油的分离和去除,提高含油污泥的处理效率。

在所述步骤1)中,混合物加热后的温度优选为75±2℃,以便达到最佳的热洗效果,提高从含油污泥中分离出来的原油的流动性。所述搅拌装置的转速优选为350~400r/min,便于实现粘稠的混合物的均匀混合,使混合物变成匀浆状态。

在所述步骤1)中,优选采用70~80℃的热水与含油污泥和所述药剂进行混合,一方面可以提高所述药剂在水中的溶解效果,促进含油污泥中的污泥和原油在水中的分散作用,另一方面还可以减少对混合物的加热时间,节省加热环节的能耗。

在所述步骤2)中,优选先对混合物超声处理(向混合物中通入超声波,下同)3~5分钟,以使含油污泥中的污泥与包裹在其上的原油初步分离,然后向混合物中加入酸或碱,调节混合物的pH值为6.5~7,使污泥与原油分离后暴露出的污泥成分表面特性改变,甚至与所述药剂发生化学反应,使原油聚结成大的颗粒,减少与污泥重新结合,从而影响去除效果。最后将所述搅拌装置的转速调节至200~300r/min,继续对混合物超声处理30~40min,加快含油污泥中的污泥与包裹在其上的原油分离。由于pH的改变将改变原油在污泥颗粒上的吸附特别是化学吸附特性甚至原油成分自身的化学特性,通过pH调节前后均进行一定的超声处理,能够更好地发挥超声对原油不同成分在不同pH条件系的解吸能力,使在pH调节前易于被超声解吸的成分(特别吸附在颗粒表面的较大团聚体)先从污泥颗粒上脱离,再使在pH调节后易于被超声解吸的成分(特别以化学吸附为主的较小分子或分子集团)从污泥颗粒上脱离,相对于仅仅在pH调节前或者调节后进行超声处理,在满足同脱油要求的情形下,能够明显地缩短超声处理的总时间,有利于提高效率,减小能耗。

超声处理的超声波频率优选为20~30Hz,例如20Hz、25Hz或30Hz,以达到最佳的超声处理效果,超声波频率过低,难以对污泥与原油的分离起到促进作用,超声波频率过高,容易将在所述药剂作用下形成的油珠击散,影响原油的分离和去除效果。

向所述混合物中加入的酸或碱可以为硫酸或氢氧化钠(固体或溶液)。

所述絮凝剂优选采用聚合氯化铝和/或PAM,所述泥水混合物中的所述絮凝剂的加入量优选为400~600mg/L,例如400mg/L、500mg/L或600mg/L。采用此种絮凝剂及其用量,能够在较短的静置时间下,使污泥快速沉淀,且此种絮凝剂溶于水、无毒,不会对环境造成二次污染。

在所述步骤4)中,加入所述絮凝剂后,通常通过所述搅拌装置搅拌3min使所述泥水混合物与所述絮凝剂混合均匀,再关闭所述搅拌装置静置沉淀,收集的沉淀污泥可以依据处理需求进行压滤脱水处理。

参见图1-7,本发明还公开了一种超声热洗含油污泥的包裹破除系统,可以应用本发明的超声热洗含油污泥的包裹破除方法对含油污泥进行处理,包括反应罐1,作为含油污泥、所述药剂和水形成的混合物的盛装容器,所述反应罐内设有加热装置2、超声波发生装置3和搅拌装置4,所述加热装置和所述超声波发生装置位于所述反应罐内的中部,所述搅拌装置位于所述反应罐内的下部,所述加热装置用于对混合物进行加热,所述超声发生装置用于向反应物中通入超声波,所述搅拌装置用于对混合物进行搅拌,所述反应罐的上部设有进水管5和排油口6,所述反应罐的底部设有排放口7,所述进水管、所述排油口和所述排放口通常均设于所述反应罐的侧壁上,所述进水管用于向所述反应罐内通入水,所述排油口用于从所述反应罐内排出含油污泥中分离出的原油,所述排放口用于从反应罐内排出含油污泥中分离出的污泥以及水。所述进水管高于所述排油口,避免原油流入所述进水管,所述排放口低于所述搅拌装置。所述反应罐的顶部敞口,或者所述反应罐的顶部封闭,设有物料进口和加药口,用于向所述反应罐内送入或通入含油污泥、所述药剂、所述絮凝剂和调节混合物pH值的酸或碱。

所述加热装置可以为电加热器,所述超声波发生装置可以为超声波发生器,所述搅拌装置可以为搅拌桨,所述搅拌桨设有延伸至所述反应罐外的桨轴,并设有与所述桨轴的外端连接的电机,所述电机优选为变频电机。

当所述反应罐的顶部封闭时,所述反应罐的顶部通常设有排气口,用于排出含有污泥处理过程中产生的气体。

所述反应罐内的上部优选设有刮油器8,所述刮油器的末端朝向并靠近所述排油口(通常与所述排油口之间留有微小间隙),用于刮带漂浮于混合物上层的原油,并将原油推向所述排油口。所述刮油器可以为水平设置的带式刮油器或链条式刮油器,包括平行等高设置的刮油器主动轮81和刮油器从动轮82,所述刮油器主动轮和所述刮油器从动轮上绕设有刮油器履带或链条83,所述刮油器履带或链条上可以设有垂直向外伸出的刮油板,所述刮油板的板面与所述排油口的轴线垂直,所述刮油板的数量可以为多个,在所述刮油器履带或链条上均匀分布,所述刮油器主动轮通常设有位于所述反应罐外部的驱动电机。所述刮油器通常与所述排油口等高或高于所述排油口(指所述刮油器的水平向中线与所述排油口的轴线等高或高于所述排油口的轴线),便于将刮带的原油推向所述排油口。

所述刮油器的一侧通常靠近所述反应罐的相应侧内壁,当所述反应罐的横截面为矩形时,二者间隙配合,当所述反应罐的横截面为圆形时,二者之间留有所述反应罐的圆弧状内壁导致的必要间距(该间距可以通过固定在所述反应罐内壁上的横板封堵,横板与所述反应罐的内壁可以密封连接,也可以间隙配合),所述刮油器的另一侧可以设有竖向的隔油板9,所述隔油板朝向所述排油口的一端与所述反应罐的相应侧内壁密封连接,所述刮油器在所述隔油板上的垂直投影小于所述隔油板的板面,即所述隔油板的上、下边缘分别延伸至所述刮油器的上方和下方,前、后边缘分别延伸至所述刮油器的前方和后方。如此设置,所述隔油板与所述反应罐的内壁形成排油通道,所述刮油器位于所述排油通道内,当所述刮油器刮带漂浮在混合物上层的原油时,所述隔油板与所述反应罐的内壁会在所述刮油器的两侧对原油起到阻碍作用,避免原油向所述刮油器的两侧流动,使原油最大程度的沿所述排油通道向所述排油口的方向流动,从所述排油口排出。

所述反应罐内的底部优选设有刮渣装置10,所述刮渣装置的末端朝向并靠近所述排放口,用于刮带沉淀在所述反应罐内的底部的污泥,并将污泥推向所述排放口。所述刮渣装置可以为水平设置的链板式刮渣机,包括平行等高设置的刮渣机主动轮101和刮渣机从动轮102,所述刮渣机主动轮和所述刮渣机从动轮上绕设有刮渣机链条103,所述刮渣机链条上可以设有垂直向外伸出的刮渣板104,所述刮渣板的板面与所述刮渣机链条的传送方向垂直,所述刮渣板的数量通常为多个,在所述刮渣机链条上均匀分布,所述刮渣机主动轮通常设有位于所述反应罐外部的驱动电机。所述链板式刮渣机通常高于所述排放口(指所述链板式刮渣机的运动至下方的刮渣板的底面略高于所述排放口的轴线或与所述排放口的轴线等高),便于将刮带的污泥推向所述排放口,从所述排放口排出。

所述超声热洗含油污泥的包裹破除系统还可以包括物料进料装置11,用于向所述反应罐内送入含有污泥和所述药剂,所述物料进料装置可以为带式传送机,所述带式传送机的出料端位于所述反应罐的正上方(所述反应罐的顶部敞口时)或通过位于所述传送带的出料端的下方的料斗连接所述物料进口(所述反应罐的顶部封闭并设有所述物料进口时)。所述带式传送机可以包括平行设置的传送机主动轮111和传送机从动轮112,所述传送机主动轮和所述传送机从动轮上绕设有传送带113,所述传送带上可以设有垂直向外伸出的竖板或条形凸起114,所述竖板的板面或所述条形凸起的长度方向与所述传送带的传送方向垂直,所述竖板或所述条形凸起的数量可以为多个,在所述传送带上均匀分布。所述竖板或所述条形凸起用于在所述传送带传送物料的过程中带动物料前进,避免物料在所述传送带上打滑,影响所述反应罐的进料。

所述超声热洗含油污泥的包裹破除系统还可以包括液体加药装置12,用于向所述反应罐内通入所述絮凝剂和调节混合物pH值的酸或碱,所述液体加药装置的出药端位于所述反应罐的正上方(所述反应罐的顶部敞口时)或连接所述加药口(所述反应罐的顶部封闭并设有所述加药口时)。

所述液体加药装置优选包括多个储药箱121,用于分别盛装所述絮凝剂和调节混合物pH值的酸或碱,多个所述储药箱可以是多个分别独立的箱体,也可以由一个箱体通过多个竖向隔板分隔而成,各所述储药箱的底端均设有出药管122,各所述出药管的出药端均位于所述反应罐的正上方或分别连接所述加药口(通过多通连接件连接或连接至一个进药主管上,通过进药主管连接所述加药口),各所述出药管上均设有输送泵123,用于提供输送动力,各所述储药箱内均设有搅拌器124,用于所述絮凝剂或酸、碱溶液的搅拌,避免沉淀,所述搅拌器可以为搅拌桨,所述搅拌桨设有延伸至所述储药箱外的桨轴,并设有与桨轴的外端连接的电机。

所述排放口可以通过排放管连接压滤机13,用于对污泥进行压滤脱水,所述压滤机可以包括壳体131,所述壳体呈水平的筒状,其一端的顶部设有进料口132,另一端的底部设有固相出口133,所述进料口连接所述排放管,所述壳体的中部的底壁上设有液相出口134,所述壳体内设有过滤筛网135和挤压传送机构,所述过滤筛网的纵截面优选呈弧形,且与所述壳体的内壁弧度相配合,所述过滤筛网安装在所述壳体内的中部底壁上,覆盖所述液相出口,所述挤压传送机构包括螺旋叶片传动轴136和沿轴向套装在其上的螺旋叶片137,所述螺旋叶片传动轴与所述壳体同轴,所述螺旋叶片自所述进料口向所述固相出口方向外径逐渐增大。所述螺旋叶片传动轴设有驱动电机(变频电机),驱动电机位于所述壳体外部的后壁上。

靠近所述固相出口端的螺旋桨叶的外缘优选与所述壳体的内壁之间留有间隙。

所述压滤机工作时,污泥从所述进料口进入所述壳体内,在所述螺旋叶片的转动作用下持续向所述固相出口运动,污泥在运动过程中,受到所述螺旋叶片与所述壳体的内壁的挤压,实现固液分离,分离后的固相从所述固相出口排出,分离后的液相经过所述过滤筛网过滤后从所述液相出口排出。

所述排放管可以设有支管,用于排出所述反应罐内去除原油和污泥后的水。

所述超声热洗含油污泥的包裹破除系统的各管道和进、出口上可以设有阀门,便于进行控制。

所述超声热洗含油污泥的包裹破除系统的工作过程及方式为:将含油污泥和所述药剂通过所述物料进料装置加入到所述反应罐中,通过所述进水管向所述反应罐中加入70~80℃的热水,开启所述搅拌装置和所述加热装置,使混合物的温度控制在75±2℃,所述搅拌装置的转速控制在350~400r/min,使混合物均匀混合变成匀浆状态。开启所述超声发生装置,对混合物进行超声处理3~5分钟,然后通过所述液体加药装置向所述反应罐内加酸碱,将混合物的pH调节为6.5~7.0,并将所述搅拌装置的转速调节为200~300r/min,继续超声处理30~40min。利用所述刮油器通过所述排油口排出混合物上层的漂浮的原油。所述搅拌装置持续搅拌,通过所述液体加药装置向所述反应罐内加入所述絮凝剂,所述搅拌装置搅拌3分钟后,关闭所述搅拌装置,静置沉淀。静置沉淀后,开启所述刮渣装置,通过所述排放口将沉淀污泥排出所述反应罐,排出的污泥经所述压滤机脱水后收集,所述反应罐内的沉淀污泥排放完成后,再次通过所述排放口排放上清液。

实验例1:

含油污泥为大庆油田某采油厂产生的含油污泥,具体的所述药剂用量及工艺参数控制如下:含油污泥中的所述药剂的加入量为1g/kg,加入80℃的热水,所述搅拌装置采用的搅拌转速为400r/min,含固率为40%,在超声处理阶段,用硫酸调节混合物的pH值为6.8,并将所述搅拌装置的搅拌转速调节为240r/min,继续超声处理的时间为30min,去除上层原油后,向泥水混合物中按照500mg/L的量加入聚合氧化铝进行絮凝沉淀,沉淀污泥排出所述反应罐后经压滤脱水后排放,进行3批次的含油污泥处理,处理效果如表1所示。

表1大庆油田某采油厂产生的含油污泥处理前后对比表

实验例2:

含油污泥为大庆油田某采油厂水处理站产生的含油污泥,具体的所述药剂用量及工艺参数控制如下:含油污泥中的所述药剂的加入量为1.5g/kg,加入80℃的热水,所述搅拌装置采用的搅拌转速为350r/min,含固率为30%,在超声处理阶段,用硫酸调节混合物的pH值为7.0,并将所述搅拌装置的搅拌转速调节为200r/min,继续超声处理的时间为30min,去除上层原油后,向泥水混合物中按照400mg/L的量加入PAM进行絮凝沉淀,沉淀污泥排出所述反应罐后经压滤脱水后排放,进行4批次的含油污泥处理,处理效果如表2所示。

表2大庆油田某采油厂水处理站产生的含油污泥处理前后对比表

- 超声热洗含油污泥的包裹破除方法及系统

- 超声热洗含油污泥的包裹破除系统