用于光电器件的制冷系统及其制作方法

文献发布时间:2023-06-19 11:27:38

技术领域

本发明涉及量子通信领域,具体涉及一种用于光电器件的制冷系统及其制作方法。

背景技术

在量子通信领域中,常采用热电制冷器(Thermo Electric Cooler, 简称TEC)来降低光电器件(比如单光子探测器)工作时的温度,该类器件多为晶体管外形封装形式(Transistor Out-line,简称TO),所以将该类器件统称为TO光电器件。

由于TO光电器件的性能与环境温度有很大的关系,温度越低,性能越好。所以,需要实时探测TO光电器件工作时的温度并根据探测的温度实时对TO光电器件工作时的温度进行调控,当该TO光电器件工作时的温度超过一定的数值时,对TO光电器件进行制冷,以保证TO光电器件维持稳定工作状态。

如图1所示,目前通常采用将陶瓷热沉与热电制冷器TEC的陶瓷基片烧结为一体的方式对TO光电器件进行制冷,但该方案存在以下缺陷:

(1)制作工艺复杂、产能低,由于加工设备的限制导致良品率差且由于陶瓷介质的导热系数低导致其导热效果不佳,导致对TO光电器件的制冷效果较差;

(2)目前市场存在的TO光电器件的规格型号较多,对TO光电器件制冷需要的管夹及热沉的种类就多,导致成本高,适用性不强。

所以说,如何提供一种稳定性强、适用性强、制冷效果好的用于光电器件的制冷系统成为亟待解决的问题。

发明内容

本发明实施例提供了一种用于光电器件的制冷系统及其制作方法,用以解决现有技术存在的制冷效果差、稳定性差、适用性差的缺陷。

为了实现上述目的,第一方面,本发明实施例提供的用于光电器件的制冷系统包括制冷装置和多个光电器件,其中,所述制冷装置包括N个制冷模块,N为大于2的自然数,

第一个制冷模块至第N个制冷模块从上至下依次放置在一起。

所述第一个制冷模块包括第一晶粒阵列和热沉,其中,所述第一晶粒阵列通过设置于所述热沉下表面的铜电极阵列,固定设置于所述热沉的下表面。

所述第一晶粒阵列与所述热沉一体成型。

所述第一晶粒阵列的分布状态与设置于所述铜电极阵列的分布状态一致。

第二个制冷模块包括第一陶瓷基片、第二晶粒阵列,其中,所述第二晶粒阵列固定设置于所述第一陶瓷基片的下表面。

以此类推,所述第N个制冷模块包括第N-1陶瓷基片、第N晶粒阵列、第N陶瓷基片,其中,所述第N晶粒阵列固定设置于所述第N-1陶瓷基片与所述第N陶瓷基片之间。

作为本发明一个优选的实施例,所述热沉的内部设置有多个中空且相互对称的加持孔,多个所述光电器件分别放置于多个所述加持孔中并与所述热沉紧密接触,其中,一个加持孔对应一个光电器件。

作为本发明一个优选的实施例,多个所述加持孔的内表面上均设置有通过线切割方式形成的弹性顶压块,其中,所述弹性顶压块的一端固定设置于对应加持孔的内表面,其中,一个弹性顶压块对应一个加持孔。

作为本发明一个优选的实施例,还包括多个螺钉,其中,各个所述螺钉通过所述热沉的外表面设置的多个螺纹孔及所述螺纹孔对应的弹性顶压块分别固定对应的光电器件,其中,一个弹性顶压块对应至少一个螺纹孔。

作为本发明一个优选的实施例,所述热沉的材质为铝。

作为本发明一个优选的实施例,各个所述制冷模块均为热电制冷器TEC。

作为本发明一个优选的实施例,各个所述光电器件均为晶体管外形TO光电器件。

第二方面,本发明实施例提供的用于上述第一方面公开的用于光电器件的制冷系统的制作方法包括以下步骤:

S101、按需选择面积大小不同的多个陶瓷基片,根据面积从小到大的顺序对各个所述陶瓷基片进行排序,得到N个陶瓷基片,其中,N个所述陶瓷基片包括第一陶瓷基片、第二陶瓷基片…第N陶瓷基片,N为大于2的自然数;

S102、分别在各个所述陶瓷基片表面的区域部分设置铜电极阵列并在各个铜电极阵列各个铜片的表面覆一层锡;

S103、选取一个铝块胚料,采用车铣复合加工手段对所述铝块胚料的表面进行加工处理,直至所述铝块胚料表面的光滑度满足预设的要求,得到热沉;

S104、在所述热沉的底面的区域部分设置采用PCB制作工艺制作的阵列铜电极阵列并在所述铜电极阵列的表面覆一层锡;

S105、通过所述热沉底面的铜电极阵列,将所述热沉与第一晶粒阵列的一端连接在一起;

S106、通过所述第一陶瓷基片上表面预设的铜电极阵列,将所述第一晶粒阵列的另一端与所述第一陶瓷基片的上表面连接在一起;

S107、通过所述第一陶瓷基片下表面预设的铜电极阵列,将所述第一陶瓷基片下表面与第二晶粒阵列的一端连接在一起;

S108、通过所述第二陶瓷基片上表面预设的铜电极阵列,将所述第二该晶粒阵列的另一端与所述第二陶瓷基片的上表面连接在一起;

S109、重复步骤S107-S108,直至各个所述陶瓷基片使用完毕,形成一个塔型结构的制冷装置;

S1010、利用夹持装置固定所述制冷装置并连同工装一起将所述制冷装置装入焊炉进行锡焊,锡膏层熔化后降温,待焊炉恢复常温,将该塔型结构的制冷装置从工装中卸下;

S1011、对该塔型结构的制冷装置焊接电极引线,使用万用表测试该制冷装置的导通性;

S1012、将TO光电器件装入热沉中预设的加持孔中并将表面涂有导热胶的温度探测器装入热沉中预设的温控探测孔中后,在常温环境下,在预设的时间段内,水平放置所述制冷装置以固化所述温度探测器表面的导热胶,形成用于TO光电器件的制冷系统。

作为本发明一个优选的实施例,在步骤S103之后,所述方法还包括:

在所述热沉的内部设置多个中空且相互对称的加持孔。

作为本发明一个优选的实施例,在步骤S103之后,所述方法还包括:

在所述热沉的外表面设置多个螺纹孔。

作为本发明一个优选的实施例,在所述热沉的内部设置多个中空且相互对称的加持孔之后,所述方法还包括:

通过分别线切割多个所述加持孔的内表面,形成多个弹性顶压块,其中,各个所述弹性顶压块分别设置于对应的加持孔内且各个所述弹性顶压块的一端分别固定设置于对应加持孔的内表面,其中,一个弹性顶压块对应一个加持孔。

本发明实施例提供的一种用于光电器件的制冷系统及其制作方法具有以下有益效果:

(1)通过将热沉与热电制冷器TEC的晶粒阵列直接连接在一起,使得热沉与热电制冷器TEC的晶粒阵列一体成型,实现了热电制冷器TEC产生的制冷量经铜电极阵列直接传递至热沉,提高了制冷效果;

(2)通过设置弹性顶压块,保证了不会产生TO光电器件与热沉产生脱离情况,提高了稳定性;

(3)通过采用铝材质热沉,简化了工艺制作流程,降低了成本,易于大规模量产,提高了适用性。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

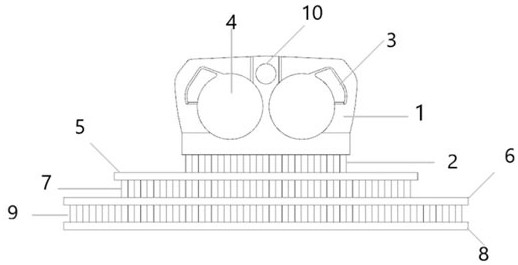

图1为现有用于光电器件的制冷系统立体结构示意图;

图2为本发明实施例提供的用于光电器件的制冷系统平面结构示意图;

图3为本发明实施例提供的用于光电器件的制冷系统立体结构示意图;

图4为本发明实施例提供的用于光电器件的制冷系统爆炸示意图;

图5为本发明实施例提供的用于光电器件的制冷系统的铜电极阵列平面示意图。

附图标记:

1-热沉、2-第一晶粒阵列、3-弹性顶压块、4-加持孔、5-第一陶瓷基片、6-第二陶瓷基片、7-第二晶粒阵列、8-第三陶瓷基片、9-第三晶粒阵列、10-柱状通孔、11-铜电极阵列。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

下面对本发明实施例提供的用于光电器件的制冷系统进行说明:

作为本发明一个具体的实施例,如图2所示,本发明实施例提供的用于光电器件的制冷系统包括:热沉1、第一晶粒阵列2、弹性顶压块3、加持孔4、第一陶瓷基片5、第二陶瓷基片6、第二晶粒阵列7、第三陶瓷基片8、第三晶粒阵列9、柱状通孔10(温度探测孔),其中:

热沉1、第一晶粒阵列2构成第一层热电制冷器TEC。

第一陶瓷基片5、第二晶粒阵列7构成第二层热电制冷器TEC。

第二陶瓷基片6、第三晶粒阵列9、第三陶瓷基片8构成第三层热电制冷器TEC。

其中,第一晶粒阵列2通过设置于热沉1下表面的铜电极阵列11固定设置于热沉1的下表面,第一晶粒阵列2与铜电极阵列11可以通过焊接(比如锡焊)方式固定连接,也可以通过其他方式固定连接。

特别地,本发明实施例提供的用于光电器件的制冷系统中的多层热电制冷器TEC的层数一般为四至五层,但本发明对此不做特殊限制。

第一层热电制冷器TEC、第二层热电制冷器TEC、第三层热电制冷器TEC从上至下依次设置。

第一晶粒阵列2的分布状态与设置于热沉1下表面的铜电极阵列11的分布状态一致且第一晶粒阵列2与热沉1一体成型。进一步地,该铜电极阵列11采用PCB工艺(覆铜方式)制作而成。其中,铜电极阵列11的分布状态如图5所示。

第二晶粒阵列7固定设置于第一陶瓷基片5的下表面。

第三晶粒阵列9固定设置于第二陶瓷基片6与第三陶瓷基片8之间。

其中,第一陶瓷基片5的上表面及下表面及第二陶瓷基片6的上表面及下表面均设置有铜电极阵列,其中,陶瓷基片表面设置的铜电极阵列可以通过镀铜的方式生成,晶粒阵列与陶瓷基片之间可以通过焊接(比如锡焊)方式固定连接,也可以通过其他方式固定连接。

作为本发明一个可选的实施例,进一步地,两个加持孔4中空且对称设置于热沉1内,两个TO光电器件通过两个加持孔4设置于热沉1中。

其中,加持孔4的数量可以根据实际需要增加或减少,一个加持孔4中放置一个TO光电器件。

作为本发明一个可选的实施例,进一步地,本发明提供的用于光电器件的制冷系统还包括两个弹性顶压块3,两个弹性顶压块3对称设置于两个加持孔4内且两个弹性顶压块3的一端分别固定设置于两个加持孔4的内表面。

作为本发明一个可选的实施例,进一步地,本发明实施例提供的用于光电器件的制冷系统还包括螺钉,其中,螺钉通过热沉1的外表面对称设置的两个螺纹孔及弹性顶压块3分别固定各个晶体管外形TO光电器件。

作为本发明一个可选的实施例,进一步地,本发明实施例提供的用于光电器件的制冷系统还包括温度探测器,该温度探测器设置于热沉1中预设的柱状通孔10内并与热沉1紧密接触。其中,柱状通孔10可以是中空的,也可以是非中空的。

作为本发明一个具体的实施例,温度探测器为材质为铂的电阻,简称铂电阻,其中,铂电阻的阻值会随着温度的变化而改变。

其中,温度探测器的两端及与柱状通孔10的内表面上均涂敷有导热胶,以提高温度探测器的灵敏度。

作为本发明一个可选的实施例,进一步地,热沉1的材质为铝。

首先,由于铜的导电性较强,导致铜材质热沉的表面不适宜设置铜电极阵列,而通过对铝材质热沉的表面做氧化处理即可在铝材质热沉的表面设置铜电极阵列;其次,由于铜的导热系数为383.8W/m.K,铝的导热系数为202w/m.k,经过计算,对于相同体积的热沉,其温度每降低1度,铜材质热沉需要吸收的制冷量要比铝材质热沉多40%且通过简单加工即可改变铝材质热沉中加持孔内径的大小,铝材质热沉适于夹持不同规格型号的TO光电器件且相较于传统的氧化铝陶瓷片与铜材质热沉的组合,所以优先考虑采用铝材质热沉。相较于铜材质热沉,铝材质热沉的温度可操控性更好,易于实现高效、精确地对TO光电器件进行制冷且适用性较强。

其中,热沉1的底面与第一晶粒阵列2的冷面焊锡连接,第二晶粒阵列7的热面与第一陶瓷基片5焊锡连接,第三晶粒阵列9的热面与第二陶瓷基片6焊锡连接。

作为本发明一个具体的实施例,如图2所示,第一陶瓷基片5、第二陶瓷基片6、第三陶瓷基片8均呈正方形且第一陶瓷基片5、第二陶瓷基片6、第三陶瓷基片8的面积依次递增。本发明实施例提供的用于光电器件的制冷系统呈金字塔状,包括多个互相平行设置的陶瓷基片,陶瓷基片之间焊接有晶粒阵列。陶瓷基片与晶粒阵列的连接处均被金属化处理。具体的,各个陶瓷基片与对应的晶粒阵列连接处的表面设置有铜电极阵列11且被铜电极阵列11各个铜片所在的位置与晶粒阵列各个晶粒所在的位置一一对应。

作为本发明一个可选的实施例,如图2所示, 热沉1的纵轴线两侧对称设有两个加持孔4,两个加持孔4的内径的大小与晶体管外形TO光电器件的内径匹配,使得晶体管外形TO光电器件与热沉1保持紧密接触状态。

作为本发明一个可选的实施例,如图2所示,弹性顶压块3对称设置在热沉1的纵轴线两侧,弹性顶压块3能够随着温度的变化产生挤压或伸展,引起加持孔4的内径缩小或增大,使得晶体管外形TO光电器件不受温度变化的影响,实现了晶体管外形TO光电器件与热沉1保持紧密接触状态。

作为本发明一个可选的实施例,如图2所示,弹性定压装置3位于加持孔4的斜上方且靠近热沉1的外表面。

作为本发明一个可选的实施例,热沉1的侧表面轴对称设有两螺纹孔,螺纹孔与弹性顶压块3配合使用。

具体地,通过螺纹孔使得螺钉能够穿过热沉1的外表面并与弹性顶压块3接触,使得螺钉能够与加持孔4配合使用以保证晶体管外形TO光电器件与热沉1保持紧密接触状态。

作为本发明一个可选的实施例,柱状通孔10设置于热沉1的轴线上,其形状与内径大小与温度探测器匹配,使得温度探测器与热沉1保持紧密接触状态。

下面对本发明实施例提供的制作用于光电器件的制冷系统的方法进行简要说明:

步骤1、按需选择多个面积大小不同的陶瓷基片,根据面积从小到大的顺序,得到第一陶瓷基片、第二陶瓷基片…第N陶瓷基片,其中,N为大于2的自然数;

步骤2、分别在第一陶瓷基片、第二陶瓷基片…第N陶瓷基片表面的区域部分设置铜电极阵列并在每个铜电极阵列各个铜片的表面覆一层锡;

步骤3、选取一个铝块胚料,采用车铣复合加工手段对该铝块胚料的表面进行加工处理,直至铝块胚料表面的光滑度满足设定的要求,得到热沉;

步骤4、在该热沉的底面的区域部分设置采用PCB制作工艺制作的阵列铜电极阵列并在该铜电极阵列的表面覆一层锡;

步骤5、通过该热沉底面的铜电极阵列,将该热沉与第一晶粒阵列的一端连接在一起;

步骤6、通过第一陶瓷基片上表面预设的铜电极阵列,将第一晶粒阵列的另一端与第一陶瓷基片的上表面连接在一起;

步骤7、通过第一陶瓷基片下表面预设的铜电极阵列,将第一陶瓷基片下表面与第二晶粒阵列的一端连接在一起;

步骤8、通过第二陶瓷基片上表面预设的铜电极阵列,将第二该晶粒阵列的另一端与第二陶瓷基片的上表面连接在一起;

步骤9、重复步骤S107-S108,直至各个陶瓷基片使用完毕,形成一个塔型结构的制冷装置;

步骤10、利用夹持装置固定该塔型结构的制冷装置并连同工装一起将该塔型结构的制冷装置装入焊炉进行锡焊,锡膏层熔化后降温,待恢复常温,将该塔型结构的制冷装置从工装中卸下;

步骤11、对该塔型结构的制冷装置焊接电极引线,使用万用表测试该制冷装置的导通性;

步骤12、将晶体管外形TO光电器件装入热沉中预设的加持孔中并将表面涂有导热胶的温度探测器装入热沉中预设的温控探测孔中后,在常温环境下,水平放置该制冷装置一段时间(2个小时)以固化温度探测器表面的导热胶,形成用于光电器件的制冷系统。

下面结合图2对本发明实施例提供的用于光电器件的制冷系统所涉及的技术方案进一步进行说明。

将TO光电器件放置于加持孔4中,在两个螺纹孔7中分别旋入螺母以弥补加工公差或热变形导致的器件适配误差,对晶体管外形TO光电器件进行锁紧固定,提高了制冷装置的稳定性。

当TO光电器件工作时的温度升高时,热沉1受热膨胀,弹性顶压块3也膨胀,以容置发热后略微膨胀的TO光电器件;当TO光电器件工作时的温度降低时,热沉1受冷收缩,弹性顶压块6也随之收缩,保证了温度探测器与热沉能够紧密接触,提高了制冷装置的稳定性。

本发明实施例提供的用于光电器件的制冷系统包括制冷装置和多个光电器件,其中,多个制冷模块包括N个制冷模块,N为大于2的自然数,第一至N个制冷模块从上至下依次放置在一起,第一个制冷模块包括第一晶粒阵列和热沉,第一晶粒阵列通过设置于热沉下表面的铜电极阵列,固定设置于热沉的下表面,第一晶粒阵列与热沉一体成型,第一晶粒阵列的分布状态与设置于铜电极阵列的分布状态一致,第二个制冷模块包括第一陶瓷基片、第二晶粒阵列,其中,第二晶粒阵列固定设置于第一陶瓷基片的下表面,以此类推,第N个制冷模块包括第N-1陶瓷基片、第N晶粒阵列、第N陶瓷基片,其中,第N晶粒阵列固定设置于第N-1陶瓷基片与第N陶瓷基片之间,提高了制冷装置的制冷效果、稳定性及适用性。

可以理解的是,上述方法及装置中的相关特征可以相互参考。另外,上述实施例中的“第一”、“第二”等是用于区分各实施例,而并不代表各实施例的优劣。

以上仅为本申请的实施例而已,并不用于限制本申请。对于本领域技术人员来说,本申请可以有各种更改和变化。凡在本申请的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本申请的权利要求范围之内。

需要说明的是,上述实施例不以任何形式限制本发明,凡采用等同替换或等效变换的方式所获得的技术方案,均落在本发明的保护范围内。

- 用于光电器件的制冷系统及其制作方法

- 一种用于光电器件的TO管帽及其制作方法