一种舒弹丝羊毛混纺纱及其生产工艺

文献发布时间:2023-06-19 11:29:13

技术领域

本发明涉及纱线制备技术领域,尤其是一种舒弹丝羊毛混纺纱及其生产工艺。

背景技术

舒弹丝是美国杜邦公司生产的一种功能性纤维,舒弹丝纤维亲肤性、柔软性、弹性回复性好,弹力没有氨纶丝大,但弹性持久,耐强酸、强碱,不会像氨纶丝那样断裂,抗皱性能、保形性能好,而且舒弹丝纤维表面没有涤纶光滑,截面也不是圆柱形,而是不规的多边形,纤维间的抱合力要大于涤纶纤维,因此舒弹丝不会像涤纶那样起毛起球,舒弹丝的染色性能也非常好,织物的色彩可以很艳丽,因此该纤维的许多性能要优于普通涤纶,但其透气性、透湿性比涤纶纤维差。舒弹丝可以与多种纤维混纺,混纺后的纱线保持混纺纤维原有的优良性能,同时又获得了良好的弹性。

使用常规羊毛、腈纶或纯棉所制备的毛衫,在悬挂时,由于重力的作用,会出现毛衫松垮,并且在肩部出现鼓包,且容易伸长变形。

发明内容

本发明的目的是提供一种舒弹丝羊毛混纺纱及生产工艺,采用该混纺纱所制备的毛衫在悬挂后不容易出现伸长变形,使得其保形性好。

为解决上述技术问题,本发明的目的是这样实现的:

本发明所涉及的一种舒弹丝羊毛混纺纱,其特征在于,包括舒弹丝纤维、精纺巴素兰羊毛、抗起球腈纶。

在上述方案的基础上并作为上述方案的优选方案:所述舒弹丝纤维占混纺纱线的重量百分比为40%,所述精纺巴素兰羊毛占混纺纱线的重量百分比为30%,所述抗起球腈纶占混纺纱线的重量百分比为30%。

本发明所涉及的一种舒弹丝羊毛混纺纱的生产工艺,所述混纺纱线制备依次包括舒弹丝腈纶混纺棉条的制备、精纺巴素兰羊毛毛条的制备、并条工序、粗纱工序和细纱工序;

在舒弹丝腈纶混纺棉条的制备包括开清棉工序和梳理工序;在该开清棉工序中,将舒弹丝纤维与抗起球腈纶进行第一次清花,并将第一次清花后的混合纤维进行打包,进行第二次清花;第二次清花后,再进行梳理工序;舒弹丝腈纶混纺棉条的制备的梳理工序中,梳理机上锡林、刺辊、道夫和盖板上所使用的金属针布上的针齿密度为450-500Points/inch

所述精纺巴素兰羊毛毛条的定量为15-20g/5m;

将所制备的舒弹丝腈纶混纺棉条和精纺巴素兰羊毛毛条进行并条,采用8根并和,后区牵伸倍数1.24,前罗拉转速350m/min,自调匀整;

粗纱工序:总牵伸倍数为6.5~8.5,粗纱定量为5~5.5g/10m,捻系数为83~88,锭翼转速为350~450r/min,锭翼落纱转速为250~350r/min;

细纱工序:捻系数为280~330,平均号数为53~58tex,捻向为S捻或Z捻,锭速为10500~11500r/min,纺纱方式可为环锭纺、赛络纺和赛络菲尔纺。

在上述方案的基础上并作为上述方案的优选方案:还包括染色工序,所述染色包括如下步骤:

将所制备的细纱络筒至带孔的染色塑料筒管上,所使用的筒管为柱形;筒纱的纱密度控制在0.23-0.25g/cm

进行染色前处理,按照1:12-15的浴比在染缸内注入染色前处理液,所述的前处理液中含有40-50ml/L的30%的过氧化氢、4-5g/L的焦糖酸钠、1-2g/L的渗透剂JFC、摩尔体积比为2~4.5mol/L的氢键破坏剂、2-3g/L的阴离子表面活性剂烷基苯磺酸钠,并采用0.1mol/L的乳酸-乳酸钠溶液pH值缓冲溶液调节pH值在5.5-6.5;室温5-10min内升温至在40-45℃的条件下处理30-40min;染缸内工作液采用正反向循环,设定正循环1-2min,负循环为2-3min,相对的流量为70%和60%、压差为2.5;在前处理过程中采用35-45kHz的条件下进行超声波处理;排液并使用清水进行洗涤;

室温下按照1:20-25的浴比在染缸内注入清水,并按照0.7-1℃/min的速率升温至40℃,5-10min后加入天然植物染料、媒染剂、稀土助剂、平平加O,并用pH值调节剂调节染液pH值为5.5-6.5,保持10-20min;然后在20-50kHz的超声波条件下,按照0.5-0.8℃/min的速率升温至70-72℃,保持5-10min;再1.5-2℃/min的速率升温至110-115℃,并保持20-30min,再在20-30min降温至50-55℃;出缸对色;

将染色后的筒纱在50-55℃的清水中洗涤10-30min,再在置入质量浓度为1-5%的60-70℃皂洗液中皂洗10-20min,取出后再在50-55℃的清水中洗涤10-15min,取出后脱水烘干。

在上述方案的基础上并作为上述方案的优选方案:所述的天然植物染料为DL-CT蓝色植物染料或HHC-黄色植物染料;所述的媒染剂明矾或硫酸铜。

本发明的有益效果是:本发明所涉及的一种舒弹丝羊毛混纺纱及其生产工艺,使得所制备混纺纱,在制成毛衫后,可以大大提高毛衫的回复性。在悬挂时几乎不会出现鼓包,使得毛衫的保形性好。

附图说明

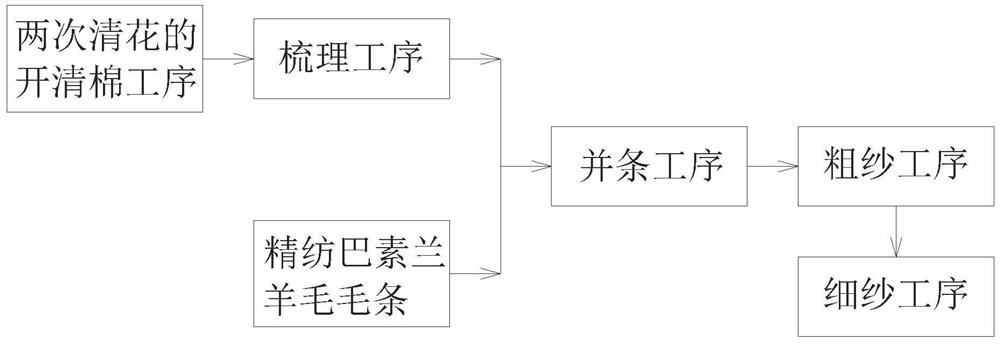

图1是舒弹丝羊毛混纺纱的制备流程图;

图2是实施例一中锡林所使用针布的正视图;

图3是图2的截面示意图;

图4是实施例一中刺辊所使用针布的正视图;

图5是实施例一中盖板所使用针布的正视图;

图6是实施例一所制备的毛衫与普通毛衫进行悬挂鼓包实验的对比图;

图7是实施例一所制备的毛衫与普通毛衫进行悬挂伸长实验的对比图。

具体实施方式

下面结合附图和具体实施例对本发明进一步说明。

实施例一

结合图1至图5,对本实施例作详细说明。本实施例所涉及的一种舒弹丝羊毛混纺纱,包括舒弹丝纤维、精纺巴素兰羊毛、抗起球腈纶。舒弹丝纤维为类似弹簧的螺旋形卷曲状,其卷曲度大,弹性及回弹性较好。抗起球腈纶可以大大提高混纺纱的抗起球性能。使得该舒弹丝羊毛混纺纱所制备的毛衫,在悬挂量几乎不会出现鼓包的现象,并且不会在悬挂时由于重力的影响而伸长。

进一步的,所述舒弹丝纤维占混纺纱线的重量百分比为40%,所述精纺巴素兰羊毛占混纺纱线的重量百分比为30%,所述抗起球腈纶占混纺纱线的重量百分比为30%。

本实施例涉及一种舒弹丝羊毛混纺纱的生产工艺,所述混纺纱线制备依次包括舒弹丝腈纶混纺棉条的制备、精纺巴素兰羊毛毛条的制备、并条工序、粗纱工序和细纱工序。

在舒弹丝腈纶混纺棉条的制备包括开清棉工序和梳理工序;在该开清棉工序中,将舒弹丝纤维与抗起球腈纶进行第一次清花,并将第一次清花后的混合纤维进行打包,进行第二次清花。

之所以采用两次清花的工艺,是由于舒弹丝具有卷曲,梳理较为困难。在梳理过程中,与其他待混合的纤维的混合均匀性较差。采用两次清花的工艺,使得舒弹丝与其他等混合的纤维的在梳理之前就进行充分的混合,避免了由于梳理难度大而引起的纤维混合均匀性差的问题。

具体的,在开清棉工序中,使用特吕茨勒清梳联,采用“多松、多梳少打、少伤少落”的工艺原则。第一次清花和第二次清花中所使用的抓棉机为圆盘式抓棉机。主要工艺参数:抓棉机打手速度1200r/min,行走速度15m/min,抓棉深度2.5mm。具体在本实施例中是舒弹丝与涤纶进行混合,按照30:70的比例进行混合,亦可以是其他的纤维,如棉纤维、腈纶纤维、粘胶纤维、尼龙纤维、天丝纤维、莫代尔纤维等其他的天然纤维或合成纤维。

第二次清花后,再进行梳理工序;舒弹丝腈纶混纺棉条的制备的梳理工序中,梳理机上锡林、刺辊、道夫和盖板上所使用的金属针布上的针齿密度为450-500Points/inch

梳理机锡林上所使用的金属针布的针齿密度为450-500Points/inch

进一步的,如图2和3所示所示,采用减少针齿密度和增大针齿的工作角度α,使得舒弹丝能够较为容易的从锡林针齿2上剥落。锡林针齿基部1与锡林针齿2的总高h为4.5mm,锡林针齿2的齿深h为2.50mm。此时齿尖硬度≥780HV,齿尖宽度a为0.15mm,针齿厚度b为0.17mm。

并且进一步的,在本实施例中针齿2包括依次设置的锡林第一针齿21、锡林第二针齿22和锡林第三针齿23。锡林第一针齿21的工作面呈凹面弧形结构,背面呈直线型;锡林第二针齿22的工作面为凹面弧形结构,背面为凸面弧形结构;锡林第三针齿22和工作面和背面均呈现凸面弧形结构。

在扩大锡林针齿2的工作角的前提下,如果采用传统的针齿形状,对于舒弹丝的梳理效果不好。为了能够完全将舒弹丝梳理均匀,不会出现舒弹丝聚集的效果。采用了上述三种针齿形状的针布,对舒弹丝进行梳理。

在刺辊所使用针布中,包括刺辊针齿基部3和刺辊针齿31,刺辊针齿呈直齿形,工作角为45°。刺辊针齿31的齿尖呈尖锐状。在盖板所使用针布中,包括盖板针齿基部4和盖板针齿41,具体为弧背齿形,具体工作面呈凹面弧形结构,背面呈凸面弧形结构,并且盖板针齿41的齿尖呈尖锐状,工作角为50°。此种设计可以更好的将舒弹丝从锡林及盖板中进行剥取,可以避免在梳理时盖板充塞程度及减少棉结粒数。

所述精纺巴素兰羊毛毛条的定量为15-20g/5m。

将所制备的舒弹丝腈纶混纺棉条和精纺巴素兰羊毛毛条进行并条,采用8根并和,后区牵伸倍数1.24,前罗拉转速350m/min,自调匀整;

粗纱工序:总牵伸倍数为6.5~8.5,粗纱定量为5~5.5g/10m,捻系数为83~88,锭翼转速为350~450r/min,锭翼落纱转速为250~350r/min;

细纱工序:捻系数为280~330,平均号数为53~58tex,捻向为S捻或Z捻,锭速为10500~11500r/min,纺纱方式可为环锭纺、赛络纺和赛络菲尔纺。

所制备的舒弹丝羊毛混纺纱的条干CV值为10.80%,-50%细节为0个/km,+50%细节为0.5个/km,+200%细节为3.5个/km。

图6中可以看出,本实施例所制备的毛衫与现有普通的毛衫相比,悬挂后在肩部几乎不会出现鼓包的现象,而普通的毛衫可以看出具有明显的鼓包现象发生。

图7中可以看出,本实施例所制备的毛衫与现有普通的毛衫相比,现有的毛衫具有明显的伸长,伸长部分占比舒弹丝羊毛混纺纱所制备的毛衫伸长了约20%,使得毛衫严重变形,不适合穿着。

实施例二

本实施例所涉及的舒弹丝羊毛混纺纱的生产工艺,与实施例一的区别在于,还包括染色工序,所述染色包括如下步骤:

将所制备的细纱络筒至带孔的染色塑料筒管上,所使用的筒管为柱形;筒纱的纱密度控制在0.23-0.25g/cm

进行染色前处理,按照1:12-15的浴比在染缸内注入染色前处理液,所述的前处理液中含有40-50ml/L的30%的过氧化氢、4-5g/L的焦糖酸钠、1-2g/L的渗透剂JFC、摩尔体积比为2~4.5mol/L的氢键破坏剂、2-3g/L的阴离子表面活性剂烷基苯磺酸钠,并采用0.1mol/L的乳酸-乳酸钠溶液pH值缓冲溶液调节pH值在5.5-6.5;室温5-10min内升温至在40-45℃的条件下处理30-40min;染缸内工作液采用正反向循环,设定正循环1-2min,负循环为2-3min,相对的流量为70%和60%、压差为2.5;在前处理过程中采用35-45kHz的条件下进行超声波处理;排液并使用清水进行洗涤。

室温下按照1:20-25的浴比在染缸内注入清水,并按照0.7-1℃/min的速率升温至40℃,5-10min后加入天然植物染料、媒染剂、稀土助剂、平平加O,并用pH值调节剂调节染液pH值为5.5-6.5,保持10-20min;然后在20-50kHz的超声波条件下,按照0.5-0.8℃/min的速率升温至70-72℃,保持5-10min;再1.5-2℃/min的速率升温至110-115℃,并保持20-30min,再在20-30min降温至50-55℃;出缸对色。

舒弹丝纤维染色转变温度在70℃左右,所以是在超声波的条件下,缓慢升温至70℃左右,在70℃之后上染速度明显的加快。舒弹丝的染色临界温度为70-110℃,则最终将染液升温至110-115℃,可以提高舒弹丝的上染率和色牢度。为了保证舒弹丝纤维本身蓬松柔软的手感,防止手感僵硬,在染色结束后不能直接快速的降温,应缓慢降温,保证成品手感。

将染色后的筒纱在50-55℃的清水中洗涤10-30min,再在置入质量浓度为1-5%的60-70℃皂洗液中皂洗10-20min,取出后再在50-55℃的清水中洗涤10-15min,取出后脱水烘干。皂洗液中还加了0.5g/L的二氧化硫尿和2g/L的纯碱。

天然植物染料为DL-CT蓝色植物染料或HHC-黄色植物染料;所述的媒染剂明矾或硫酸铜。

以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思做出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

- 一种舒弹丝羊毛混纺纱及其生产工艺

- 一种绢丝、铜氨纤维、舒弹丝混纺纱及其生产工艺