一种智能酒液酿造及控制系统

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及一种智能酒液酿造及控制系统。

背景技术

在酿酒产业中,往往需要生产不同类型的酒,因此需要不同的设备和生产线,这样占地面积大,设备复杂。

因此,有必要设计一种能生产多种酒的设备。

发明内容

本发明所要解决的技术问题是提供一种智能酒液酿造及控制系统,该智能酒液酿造及控制系统结构简单,易于控制,能实现多种生产模式,灵活性好,功能完善。

发明的技术解决方案如下:

一种智能酒液酿造及控制系统,包括一体式酿酒机和酒液精确定量灌注装置;

安全生产监控装置用于监控生产环境中的酒精浓度;

酒液精确定量灌注装置用于将一体式酿酒机生产出的酒液灌注到橡木桶中;

所述的一体式酿酒机包括主缸(1)、颈管(4)、直通阀门(8)、精馏导管 (13)、精馏塔(11)、林恩管(7)和冷凝器;主缸、颈管、林恩管、直通阀门和冷凝器依次相连;林恩管的旁路出口端还经过精馏导管与精馏塔底部相连,精馏塔顶部与冷凝器的入口连通;在精馏导管上设有精馏阀门(6);精馏阀门通过林恩管与颈管相连;冷凝器上设有出酒口(9);林恩管通过回流室与主缸顶部相连;精馏塔上设有金酒蓝;

智能酒液酿造及控制系统还包括控制装置,控制装置采用MCU作为控制中枢;

一体式酿酒机设置在移动平台上,移动平台底部设有行走轮;一体式酿酒机还包括备用缸;备用管通过泵和沟通阀门以及管道相连;所述的直通阀门、精馏阀门为电磁阀,且均受控于MCU。

所述的智能酒液酿造及控制系统还包括安全生产监控装置。

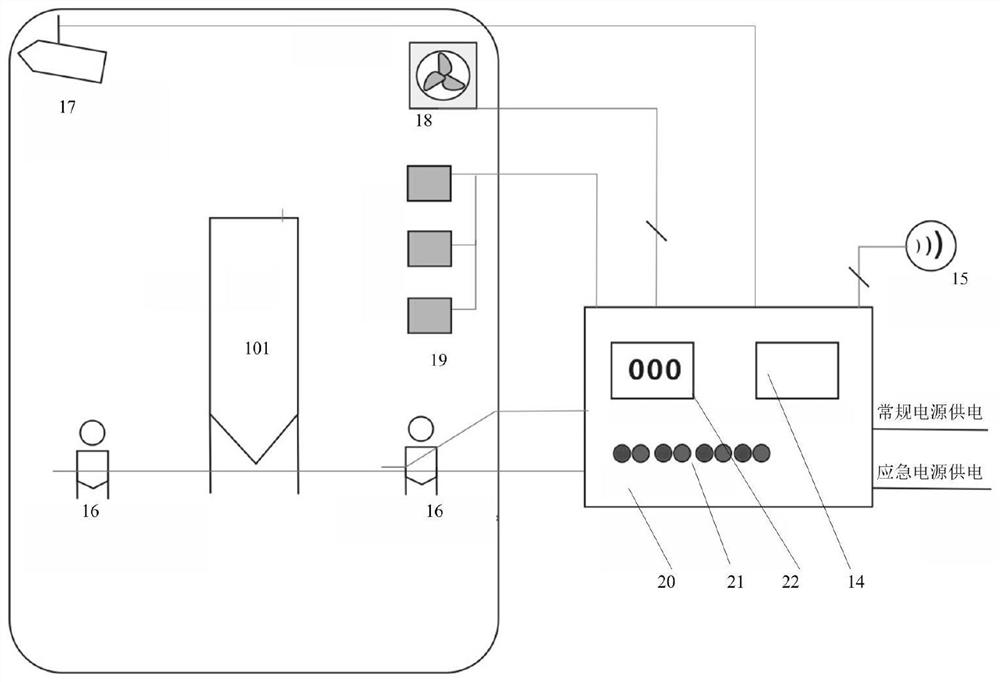

安全生产监控装置包括现场监控终端(20)、酒精浓度传感器(16)、防爆摄像头(17)、防暴风机(18)、用电设备(19)和喇叭报警器(15);酒精浓度传感器、防爆摄像头、防暴风机、用电设备和喇叭报警器均与现场监控终端相连;在监测区域内设置可燃液体储罐(101);所述的酒精浓度传感器、防爆摄像头、防暴风机和用电设备均设置在所述的检测区域;用电设备为包括空调、除湿机和加湿器中的至少一种;现场监控终端上设有浓度显示器(22)、监控显示屏(14) 和工作状态指示灯(21);现场监控终端还连接有多个继电器,这些继电器用于控制监控区域外部的生产设备。

酒液精确定量灌注装置包括储酒罐(311)、暂存罐(308)和灌注管路;灌注管路包括主管、储酒罐导液管(304)、暂存罐导液管(305)和灌注头(309);储酒罐导液管连接储酒罐与主管的进液端,储酒罐导液管上设有第一阀门(K1);暂存罐导液管连接暂存罐与主管的进液端,暂存罐导液管上设有第二阀门(K2);主管上设有液泵(312)和流量计(306);主管的出液端与灌注头连接;所述的暂存罐为带刻度(307)的透明罐;储酒罐和暂存罐的顶部通过溢流管连通;储酒罐和暂存罐均固定在底板上(301);底板下方装有多个滚轮(302);储酒罐和暂存罐内均设有压力传感器;压力传感器均与MCU相连;第一阀门和第二阀门均为电磁阀,第一阀门、第二阀门和液泵均受控于MCU;流量计与MCU相连; MCU还连接有触摸显示屏。

所述的智能酒液酿造及控制系统还包括用于酒液灌装前的精滤装置;精滤装置包括前级过滤器(202)和后级过滤通道;液泵(203)通过前级过滤器与高位罐(201)上端的进口相连;高位罐的顶部上设有呼吸阀(214);后级过滤通道连接高位罐的下端出口与灌装机(208)的入口;后级过滤通道包括串联的开度阀(209)和后级过滤器(207);高位罐内设有液位传感器和温度传感器;灌装机的入口端出设有流量计;液位传感器和温度传感器均与MCU相连;流量计通过放大电路与MCU的ADC端口相连;开度阀受控于MCU;

MCU还连接有触摸显示屏和通信模块。

所述的智能酒液酿造及控制系统还包括用于清洗橡木桶的车载清洗平台。

所述的智能酒液酿造及控制系统还包括用于对原浆酒液进行过滤的集成喷洒机构和活性炭过滤层的蒸馏酒过滤装置。

所述的智能酒液酿造及控制系统还包括用于余热利用的热交换装置。

有益效果:

本发明的智能酒液酿造及控制系统,具有以下特点:

(1)通过阀门的切换,能生产不同的酒类。

(2)通过主缸和备用缸的设置,能增加酿酒的效率,扩大容器的体积,扩展生产能力。

(3)移动平台的设置,使得整套系统移动方便,灵活性好。

(4)采用MCU控制,增加控制精度,自动化程度高。

(5)具有过滤装置,以及清洗装置以及安全监控装置,能保障酒液生产质量,以及保障安全生产。

该智能酒液酿造及控制系统结构简单,易于控制,能实现多种生产模式,灵活性好,功能完善。

附图说明

图1为一体式酿酒机的总体结构示意图;

图2为放大器原理图;

图3为酿酒安全生产监控装置的总体结构示意图;

图4为调光电路原理图;

图5为恒流充电电路原理图。

图6为储酒罐为暂存罐注液时的结构示意图;

图7为暂存罐为橡木桶注液时的结构示意图;

图8为暂存罐为橡木桶注液控制电路框图;

图9为酿酒系统的精滤装置的总体结构示意图;

图10为级过滤器安装示意图;

图11为制系统的电原理框图;

图12为酿造系统的车载清洗平台的结构示意图(初始状态图);

图13为酿造系统的车载清洗平台的结构示意图(提升橡木桶状态图);

图14为酿造系统的车载清洗平台的结构示意图(橡木桶位于清洗平台上时的状态图);

图15为酿造系统的车载清洗平台的结构示意图(橡木桶被注入清洗液后的状态图);

图16为酿造系统的车载清洗平台的结构示意图(橡木桶旋转后排出桶内液体时的状态图);

图17为酿造系统的车载清洗平台的结构示意图(橡木桶被转移到平台下的状态图);

图18为车载清洗平台的控制电路框图;

图19为集成喷洒机构和活性炭过滤层的蒸馏酒过滤装置的总体结构示意图;

图20为喷洒装置的结构示意图;

图21为喷洒装置的控制电路框图;

图22为热交换装置示意图;

图23为热交换装置的电路框图。

标号说明:1-主缸,2-加料孔,3-回流室,4-颈管,5-金酒蓝,6-精馏阀门, 7-林恩管,8-直通阀门,9-出酒口,10-备用缸,11-精馏塔,12-冷凝器,13-精馏导管。14-监控显示屏,15-喇叭报警器,16-酒精浓度传感器,17-防爆摄像头, 18-防爆风机,19-用电设备,20-现场监控终端,21-工作状态指示灯,22-浓度显示器。41-皮带,42-橡木桶,43-滑轮,44-接液盆,45-喷枪,46-液泵,47-清洗液储罐,48-支撑轮。101-可燃液体储罐。201-高位罐,202-前级过滤器,203-液泵,204-楼板,205-上层空间,206-下层空间,207-后级过滤器,208-灌装机, 209-开度阀,210-活接卡箍,211-滤芯,213-流量计,214-呼吸阀。301-底板,302- 滚轮,303-压力传感器,304-储酒罐导液管,305-暂存罐导液管,306-流量计, 307-刻度,308-暂存罐,309-灌注头,310-溢流管,311-储酒罐,312-液泵,313- 桶架,314-橡木桶。501-喷洒装置,502-呼吸阀,503-盖体,504-活性炭层,505- 隔离件,506-阀门,507-储酒罐,508-收集腔,509-过滤罐,510-活性炭出口, 511-主水管,512-喷水支管,513-喷嘴。

具体实施方式

以下将结合附图和具体实施例对本发明做进一步详细说明:

实施例1:

智能酒液酿造及控制系统的总体说明:

智能酒液酿造及控制系统采用一体式酿酒机生产酒液;采用安全生产监控装置监控酒液生产环境中的酒精浓度;在酒液灌装前,通过精滤装置进行过滤;采用液精确定量灌注装置实现酒液灌注,将酒液灌注到橡木桶中;采用车载清洗平台对酒桶进行清洗;采用蒸馏酒过滤装置对原浆酒液进行过滤;蒸馏酒过滤装置包括喷洒机构和活性炭过滤层。通过热交换装置实现余热利用。以下对各部分详细说明:

一、一种一体式酿酒机

如图1,一种一体式酿酒机,包括主缸1、颈管4、直通阀门8、精馏导管 13、精馏塔11、林恩管7和冷凝器;主缸、颈管、林恩管、直通阀门和冷凝器依次相连;林恩管的旁路出口端还经过精馏导管与精馏塔底部相连,精馏塔顶部与冷凝器的入口连通;在精馏导管上设有精馏阀门6;精馏阀门通过林恩管与颈管相连;冷凝器上设有出酒口9。林恩管通过回流室与主缸顶部相连。精馏塔上设有金酒蓝。一体式酿酒机设置在移动平台上,移动平台底部设有行走轮。所述的一体式酿酒机还包括备用缸;备用管通过泵和沟通阀门以及管道相连。沟通阀门也是普通的手动阀或电动阀。一体式酿酒机还包括MCU,所述的直通阀门、精馏阀门为电磁阀,且均受控于MCU。沟通阀门也为电磁阀,且受控于MCU。备用缸作用为发酵和贮存。主锅蒸馏过程为加热、糖化糊化原料、降温(泵到备用缸发酵)、蒸馏、排料;原料酒蒸汽时,酒蒸汽经过回流室、天鹅颈、淋恩壁、精馏塔、金酒蓝、到达冷凝器形成酒液输出。

想获得酒度高、口感纯净的蒸馏酒时,打开左边底阀(即蒸馏阀门),关闭顶阀(即直通阀门);想获得酒度较底、口感厚重的蒸馏酒时,关闭左边底阀,打开顶阀。

想获得普通的蒸馏酒时,打开左边底阀,关闭顶阀;想获得提香酒时,关闭左边底阀,打开顶阀。

蒸馏导管又称为蒸汽管,让酒气往下走,达到精馏塔底部,使酒蒸汽做精馏动作,产生纯净度较高的酒体。

主缸和备用缸内设有温度传感器,温度传感器通过放大电路与MCU的ADC 端相连。采用放大电路可以调节测量量程,使用方便,且精度高。

如图2,放大电路包括运算放大器U1和多路开关U2;多路开关U2为四选一选择器;

温度传感器的输出端Vin经电阻R0接运算放大器U1的反相输入端;运算放大器U1的同相输入端经电阻R06接地,运算放大器U1的同向输入端还分别经4个电阻R01-R04接四选一选择器的4个输入通道,四选一选择器的输出通道接运算放大器U1的输出端Vout,Vout接MCU的ADC端;MCU的2个输出端口分别接四选一选择器的通道选端A和B;运算放大器U1采用LM393器件;

Vout与Vin的计算公式:Vout=Vin*(Rx+R0)/R0;其中,Rx=R01,R02, R03或R04;基于选通端AB来确定选择哪一个电阻;且R01,R02,R03和R04 各不相同;优选的R04=5*R03=25*R02=100*R01;R01=5*R0。可以方便地实现量程和精度切换。MCU为单片机、PLC或DSP。需要说明的是,本方案中涉及的MCU器件(如DSP)和具体电路为现有成熟技术。

二、酿酒安全生产监控装置

如图3-5,一种酿酒安全生产监控装置,包括现场监控终端20、酒精浓度传感器16、防爆摄像头17、防暴风机18、用电设备19和喇叭报警器15;酒精浓度传感器、防爆摄像头、防暴风机、用电设备和喇叭报警器均与现场监控终端相连;在监测区域内设置可燃液体储罐101;监测区域可以认为是相对密封的室内空间;所述的酒精浓度传感器、防爆摄像头、防暴风机和用电设备均设置在所述的检测区域;用电设备为包括空调、除湿机和加湿器中的至少一种;空调用于调节温度,除湿机和加湿机用于调节湿度;现场监控终端上设有浓度显示器22、监控显示屏14和工作状态指示灯21;浓度显示器用于显示浓度值,监控显示屏用于显示监控视频,工作状态指示灯用于只是状态是正常还是异常等等。现场监控终端还连接有多个继电器,这些继电器用于控制监控区域外部的生产设备。如酿酒设备,加压设备等等。现场监控终端通过继电器控制监控区域外部的生产设备为现有技术。所述的酒精浓度传感器为多个。可以是2,3,4个,多个检测,取最高值或平均值作为最终值。

现场监控终端具由两路电源供电,第一路电源为常规电源(即200V市电交流电),第二路电源为应急电源。这样,可靠性更高,2路同时为锂电池充电,也为现场终端供电。现场监控终端还连接有无线通信模块,现场监控终端通过无线通信模块与远程监控终端通信连接。无线通信模块为3G,4G,5G或WiFi通信模块。所述的现场监控终端具有主控单元,主控单元为51单片机、DSP或PLC 控制器;现场监控终端具有亮度调节电路(用于调节浓度显示器和监控显示屏的背光亮度);所述的亮度调节电路包括MCU、LED灯串、三极管、电位器Rx和A/D 转换器;MCU作为主控单元;三极管为NPN型三极管;现场监控终端的面板上还设有旋钮开关与电位器Rx同轴相连;电位器Rx和第一电阻R1串接形成分压支路,分压支路一端接电源正极Vcc,分压支路的另一端接地;电位器Rx和第一电阻R1的连接点接A/D转换器的输入端;A/D转换器的输出端接MCU的数据输入端口;LED灯串包括多个串接的LED灯;LED灯串的正极接电源正极Vcc;LED 灯串的负极接三极管的C极,三极管的E极经第二电阻R2接地;三极管的B极的接MCU的输出端;电源正极Vcc为5V,A/D转换器为8位串行输出型转换器。酒精浓度传感器为MQ3型号传感器,酒精浓度传感器输出4-20mA的标准信号,经ADC8032调理后转换成数字信号到主控单元,具体电路为现有技术。报警器用于通过声音发出报警信号。可燃液体即酒精。现场监控终端中设有锂电池,采用恒流充电电路为锂电池供电。

如图5,恒流充电电路包括恒压驱动芯片和电流反馈电路;(1)恒压驱动芯片的电压输出端为恒流充电电路的正输出端VOUT+;恒压驱动芯片的负输出端接地;恒压驱动芯片由直流电压供电端VIN+和VIN-供电;(2)所述的电流反馈电路包括电阻R1、R2和R5和参考电压端VREF+;参考电压端VREF+通过依次串联的电阻R1、R2和R5接地;电阻R5与R2的连接点为恒流充电电路的负输出端 VOUT-;电阻R1与R2的连接点接恒压驱动芯片的反馈端FB。恒流充电电路还包括电压反馈电路;电压反馈电路包括电阻R3和R4以及二极管D1;电阻R3和R4串联后接在恒流充电电路的正输出端VOUT+与地之间;电阻R3和R4的连接点接二极管D1的阳极;二极管D1的阴极接恒压驱动芯片的反馈端FB。

酿酒安全生产监控装置,具有以下特点:

(1)采用多个酒精浓度传感器监控是否发生酒精泄露;将储罐置于相对密封的空间内,通过多个酒精浓度传感器实施监控,避免因为某一个传感器失效导致检测不准确;(2)采用摄像头实现视频监控;监控现场是否有外人破坏设备。 (3)采用风机排除部分险情;当检测的酒精浓度超过阈值时,启动风机,从而降低现场酒精浓度。(4)通过其他设备进行进一步控制;如控制现场的湿度和温度,报警发生时,通过继电器切断一些设备的电源,避免情况恶化。总而言之,这种酿酒安全生产监控装置功能丰富,易于推广实施。

三、酿酒系统的精滤装置

如图9-11,一种酿酒系统的精滤装置,包括前级过滤器202和后级过滤通道;液泵203通过前级过滤器与高位罐1上端的进口相连;高位罐的顶部上设有呼吸阀214;后级过滤通道连接高位罐的下端出口与灌装机8的入口;后级过滤通道包括串联的开度阀9和后级过滤器7;高位罐内设有液位传感器和温度传感器;灌装机的入口端出设有流量计;液位传感器和温度传感器均与MCU相连;流量计通过放大电路与MCU的ADC端口相连;开度阀受控于MCU;MCU还连接有触摸显示屏和通信模块。后级过滤通道为3条,且3条后级过滤通道并联。每条过滤支路包括串联的开度阀209和后级过滤器207。后级过滤器采用的滤芯为微孔膜滤芯;后级过滤器的两端通过活接卡箍210与管道对接,且活接卡箍的固定部分的开口朝下,避免灰尘落入。

本装置安装好后即可使用,利用酒液体重力产生压力,通过过滤器滤除酒液中的杂质,滤芯采用微孔滤芯材料,过滤精度可达0.1微米(即精滤),更换滤芯时,只需要关闭开度阀,拆下两端的活接卡箍即可,卡箍固定板

如图1,上位罐和前级过滤装置和液泵等设置在上层空间5(如设置在二楼),灌装机和后级过滤器等设置在下层空间208(如设置在一楼)。

精滤装置,具有以下特点:(1)结构布局科学合理;采用高位罐中酒液自身的重力(液压)形成加载在后级过滤器的压力,无须外部提供增压设备,因此,节约成本,构思巧妙。(2)能灵活调节流量;通过流量计监控流量,通过开度阀以及并联的过滤器(可以通风阀门的通断设定投入的过滤器)控制流量的大小。 (3)能监控其他指标;如监控温度和上位罐中的液位(温度传感器和液位传感器均设置在上位罐中)等参数,为灌装的安全提供保障。总而言之,这种酿酒系统的精滤装置结构巧妙,功能丰富,易于推广实施。精滤装置可用于葡萄酒,白酒,其他酒和烈酒等常温常压灌装设备最末能过滤使用,本发明的特点在于,利用高位罐压力工作,体积小,无能耗还无限接近灌装机,最大程度保障品质,且安全可靠并且易于清洗或者更换耗材。

四、酒液精确定量灌注装置

如图6-8,一种酿造系统中的酒液精确定量灌注装置,包括储酒罐311、暂存罐308和灌注管路;灌注管路包括主管、储酒罐导液管304、暂存罐导液管305 和灌注头309;储酒罐导液管连接储酒罐与主管的进液端,储酒罐导液管上设有第一阀门K1;暂存罐导液管连接暂存罐与主管的进液端,暂存罐导液管上设有第二阀门K2;优选的,主管进液端、储酒罐导液管、暂存罐导液管通过三通连接;主管上设有液泵312和流量计306;主管的出液端与灌注头连接;所述的暂存罐为带刻度307的透明罐;储酒罐和暂存罐的顶部通过溢流管连通。溢流管水平布置,储液罐的液位一般低于暂存罐的高度,溢流管的作用是防止暂存罐内的酒液过量。第一阀门和第二阀门也可以是手动阀。储酒罐和暂存罐均固定在底板上301;底板下方装有多个滚轮302,便于储酒罐和暂存罐整体上移动,便于为橡木桶进行灌装酒液。

储酒罐和暂存罐内均设有压力传感器;压力传感器均与MCU相连;第一阀门和第二阀门均为电磁阀,第一阀门、第二阀门和液泵均受控于MCU;流量计与MCU相连;MCU还连接有触摸显示屏。MCU还连接有无线通信模块,无线通信模块为WiFi模块、3G、4G或5G通信模块。

灌注头为带开关手柄的灌注枪,灌注枪类似于加油站的加油枪,操作方便。

压力传感器用于检测液体深度,压力传感器通过放大电路与MCU的ADC端相连。采用放大电路可以调节测量量程,使用方便,且精度高。

步骤1:参见图1,将储液罐中的酒液转移一部分到暂存罐中,此时第一阀门K1打开,第二阀门K2关闭,开启液泵,酒液从储液罐中进入暂存罐;步骤2:参见图2,将暂存罐中的酒液导入橡木桶中;此时关闭第一阀门K1,打开第二阀门K2,开启液泵,酒液从暂存罐进入桶架313上的橡木桶314。

酒液精确定量灌注装置,具有以下特点:(1)采用暂存罐作为缓冲,稳定性和可靠性更高。(2)暂存罐为透明罐体,且具有刻度,方便使用者实时掌握暂存罐内的酒液容量。(3)暂存罐和储液罐均固定在车载平台上,移动方便。(4)采用流量计和灌注枪配合,能实现精确灌装。(5)具有溢流阀,防止暂存罐内的液体过量,安全性高。总之,这种酿造系统中的酒液精确定量灌注装置使用方便,通过发明和管道以及传感器的设计,能实现酒液的精确灌装。

五、车载清洗平台

如图12-18,一种酿造系统的车载清洗平台,包括车载平台和固定在车载平台上的清洗液储罐47和接液盆44;车载平台底部设有多个支撑轮8;接液盆和清洗液储罐的底部均具有连接管连接主管的下端;主管上设有液泵46,主管上端连接有喷枪45;容器和清洗液储罐的底部与主管连接的连接管上分别设有第一阀门K1和第二阀门K2;接液盆内具有由支架支撑的4个定滑轮43;每侧2 个,从而可以支撑橡木桶并支撑橡木桶旋转。酿造系统的车载清洗平台还包括升降机;升降机与接液盆的一侧通过皮带44相连。清洗前,升降机和皮带用于将橡木桶抬升到定滑轮上,清洗完成后,升降机和皮带用于将橡木桶从定滑轮上转移到平台下方。支撑轮为4个。第一阀门和第二阀门均为手动阀。第一阀门和第二阀门均为电控比例阀,电控比例阀受控于MCU,液泵受控于MCU。可以调节液泵的转速,以及调节阀门的开度,具体控制电路为现有成熟技术。另外,一侧的定滑轮由电机驱动,这样,通过电机驱动橡木桶旋转,更加省力,电机受控于 MCU。清洗液储罐内设有液位传感器;液位传感器通过可调放大倍数的放大电路与MCU相连。液位传感器采用压力传感器,压力传感器用于检测液体深度,压力传感器通过放大电路与MCU的ADC端相连。采用放大电路可以调节测量量程,使用方便,且精度高。MCU为单片机、PLC或DSP。需要说明的是,本方案中涉及的MCU器件(如DSP)和具体电路为现有成熟技术。

本装置使用过程说明:

参见图12,将橡木桶置于皮带上;参见图13-14,提升机(起落架)动作,将橡木桶转移到定滑轮上,参见图15,打开第二阀门K22和液泵,清洗液被注入橡木桶;注入量为1/2的容积,参见图16,盖上木塞,旋转橡木桶多圈,然后出口朝下,取下木塞,使得清洗液从橡木桶内流出到接液盆内,参见图17,将清洗完成后的橡木桶从车载平台上转移下来,另外,打开第一阀门K11和液泵,将接液盆内的清洗液回流到清洗液储罐以备下一次清洗使用。

车载清洗平台,具有以下特点:(1)采用车载平台,集成度高,移动方便;

(2)与提升机配合,节省人力;(3)采用定滑轮设计,而且定滑轮可以进一步有电机驱动,因此,清洗更加便利和充分。(4)清洗后的液体可以回流到清洗液储罐,能循环工作,能在保障清洗效果的前提下,充分利用清洗液。总之,车载清洗平台使用方便,通过阀门和管道以及传感器的设计,能实现酒桶的半自动化清洗,效率更高。

六、蒸馏酒过滤装置

如图19-21,一种集成喷洒机构和活性炭过滤层的蒸馏酒过滤装置,其特征在于,包括过滤罐509、储酒罐507、喷洒装置501和液泵;喷洒装置设置在过滤罐的顶部,喷洒装置包括主水管511和多根喷水支管512,多根喷水支管与主水管垂直并位于水平面内;多根喷水支管平行且间隔相等;多个喷水支管与主水管连通;每根喷水支管上均设有喷嘴513;多根喷水支管的外端的包络线为一个包络圆形,该包络圆形的直径小于过滤罐的内直径;主水管与液泵相连;过滤罐中部设有活性炭层504,活性炭层的底部设有能允许液体通过的隔离件505;隔离件与过滤罐底部之间为用于收集酒液的收集腔508,储酒罐的底部具有酒液出口,酒液出口与所述的收集腔连通;酒液出口通过管道与储酒罐相连,所述的管道上设有阀门506;过滤罐的侧壁开有活性炭出口510。活性炭出口便于更换用过的活性炭。过滤罐上设有呼吸阀502;喷水支管的多个喷嘴等间距设置,该包络圆形的直径为过滤罐的内直径的0.9倍,隔离件为带微孔的金属圆板。过滤罐上设有盖体。盖体上设有钢化玻璃视窗,钢化玻璃视窗的顶部设有摄像头,罐体的外部设有摄像头。用于观察罐体内的工作状态。摄像头与MCU相连。收集腔的底部以及储酒罐的底部设有液位传感器;液位传感器通过放大电路与MCU 的ADC端相连,阀门为电磁阀;液泵和阀门受控于MCU,MCU还连接有无线通信模块。MCU通过变频器控制液泵的转速,MCU为单片机,DSP等,无线通信模块为3G,4G或5G通信模块。系统的电路框图参见图21。液位传感器采用压力传感器,压力传感器用于检测液体深度,压力传感器通过放大电路与MCU 的ADC端相连。采用放大电路可以调节测量量程,使用方便,且精度高。

集成喷洒机构和活性炭过滤层的蒸馏酒过滤装置,具有以下特点:(1)采用活性炭过滤,属于物理过滤,过程简洁;让酒液向雨滴经过岩层易于深入炭颗粒中,增加了过滤接触面积和接触时间,过滤效果好,纯净度更高。(2)采用喷水装置,能使得酒液均匀撒布;(3)采用摄像头监控,以及其他参数监控(如液位监控等),基于无线通信模块,可以实现远程监控。(4)整个系统为自动控制系统,液泵和阀门等均受控于MCU;总之,这种集成喷洒机构和活性炭过滤层的蒸馏酒过滤装置结构紧凑,效率更高,智能化程度高。

七、酿造系统中的热交换装置

如图22-23,一种酿造系统中的热交换装置,包括换热罐61、盘管63、进水管66和出水管62;盘管设置在换热罐中,盘管的上端和下端分别与进气管69 和出气管65相连,出气管上设置有气阀64;进气管与酿造系统产生的蒸汽相连;进水管位于换热罐的底部,出水管设置在换热罐的顶部,进水管用于向换热罐注入冷却水,出水管用于将经过换热的冷却水排出,进水管上设置进水阀67。装置还包括作为控制模块的MCU;进水管与水泵相连;水泵,水阀和气阀均受控于MCU。换热罐内设有温度传感器;温度传感器通过放大电路与MCU的ADC端口相连。MCU连接有无线通信模块。MCU为单片机或DSP,无线通信模块为3G,4G或5G通信模块。装置的电路框图参见图23。

热交换装置,具有以下特点:(1)采用盘管实现液体和气体之间的换热,接触面积大,换热效率高。(2)采用MCU能实现气体流速和冷却水的流速控制,并通过温度传感器检测换热罐内的温度监控,形成一个闭环控制系统,有利于系统充分的换热。(3)由于具有无线通信模块,具体换热过程可以实现远程监控。

总之,这种酿造系统中的热交换装置结构紧凑,换热效率高,智能化程度高。

- 一种智能酒液酿造及控制系统

- 一种多冷源智能化白酒酿造热环境控制系统