一种高性能纳滤膜、制备工艺及使用其的直饮水装置

文献发布时间:2023-06-19 11:39:06

技术领域

本申请涉及纳滤膜领域,更具体地涉及一种高性能纳滤膜、制备工艺及使用其的直饮水装置。

背景技术

目前高性能纳滤膜存在一些问题,例如:高性能纳滤膜孔径容易闭合存储时间短,工艺流程长,孔隙率低,使用寿命短和产水量低,能耗高。另外高性能纳滤膜的制备工艺也存在一些问题,例如:在纺丝液的抽取步骤过程中存在物料在溶解时受热温度不均一,导致膜孔径大小不均一的问题。在后处理保孔步骤时,膜保孔液不均,膜保孔时间较长,膜的存储时间较短的问题,在真空脱泡步骤时,脱泡时间较差进而导致溶剂流失严重的问题,在固化步骤时,圆形卷绕辊与膜丝紧贴的内侧与外侧受力拉伸强度不均,导致膜孔径成型大小不均一的问题。另外目前使用高性能纳滤膜的饮水装置,由于其结构设计问题,导致饮水装置安装及放置不便捷,密封性较差。

因此提供一种能解决上述问题的高性能纳滤膜、制备工艺及使用其的直饮水装置的需求是存在的。

发明内容

本申请的主要目的在于提供一种使用高性能纳滤膜的直饮水装置,其中,所述直饮水装置包括一罐体,所述罐体包括一壳体和两转动部件,两所述转动部件被可转动地连接于所述壳体的两端。

本申请的另一目的在于提供一种高性能纳滤膜的制备工艺,其中,所述高性能纳滤膜制备工艺的优点如下:

1.由于在纺丝液的抽取步骤,利用破碎机正转与反转搅拌速度相结合,解决了物料在溶解时受热温度不均一,导致膜孔径大小不均一的问题;

2.由于在后处理保孔步骤,利用超声波原理,将功率超声频源的声能转换成机械振动,通过保孔槽壁使之将槽子中的保孔液辐射到超声波,由于受到辐射的超声波,使之槽内液体中的微气泡能够在声波的作用下从而保持振动,膜保孔液均一,缩短了膜保孔时间,延长膜的存储时间;

3.由于在真空脱泡步骤,利用引流棒将纺丝液引到真空脱泡装置内壁流入罐底,解决在真空抽取过程产生大量的气泡,缩短脱泡时间减少溶剂流失;

4.由于在固化步骤,利用一正一负一正导丝和一正一负拉伸,解决了单一正导丝拉伸的轴与膜丝切点的孔径与其它拉伸强度不均一,导致膜孔径成型的形态不同,膜孔径大小不均一;5.由于在固化步骤,利用多边形摆针式平板卷绕收膜,解决了圆形卷绕辊与膜丝紧贴的内侧与外侧受力拉伸强度不均,导致膜孔径成型大小不均一;

6.由于采用内压工作、外压反洗,或外压反洗、内压工作,实现错流过滤,解决了使用寿命短和产水量低等问题;

7.由于各步骤的参数都是经科学合理优选的,制备的高性能纳滤膜的膜孔径分布均一,能够大大缓解界面聚合反应复合纳滤膜在应用过程中所产生的膜与超滤基膜脱皮、物料溶解受热不均一、溶解时间长,膜孔径保孔液不均一,孔径容易闭合存储时间短的问题。

本发明的另一目的在于提供一种高性能纳滤膜,其中所述高性能纳滤膜具有第一支撑层微孔通道、第二支撑层微孔通道、第三支撑层微孔通道,所述第一支撑层微孔通道靠近所述高性能纳滤膜的外表面,所述第三支撑层靠近所述高性能纳滤膜的内表面,且所述第二支撑层微孔通道位于所述第三支撑层微孔通道和所述第一支撑层微孔通道之间,其中所述高性能纳滤膜还具有开放侧和截留侧,所述开放侧和所述截留侧的平均孔径分别为25-250nm和1-10nm。

本申请的另一目的在于提供一种高性能纳滤膜、制备工艺及使用其的直饮水装置,其中,所述高性能纳滤膜、制备工艺及使用其的直饮水装置结构简单、操作便捷,不涉及复杂的制造工艺和昂贵的材料,具有较高的经济性,易于推广和使用。

为了实现上述发明目的,本申请提供了一种高性能纳滤膜包括:

第一支撑层微孔通道、第二支撑层微孔通道、第三支撑层微孔通道,所述第一支撑层微孔通道靠近所述高性能纳滤膜的外表面,所述第三支撑层靠近所述高性能纳滤膜的内表面,且所述第二支撑层微孔通道位于所述第三支撑层微孔通道和所述第一支撑层微孔通道之间,其中所述高性能纳滤膜还具有开放侧和截留侧,所述开放侧和所述截留侧的平均孔径分别为25-250nm1-10nm。

为了实现上述发明目的,本申请提供了一种高性能纳滤膜的制备工艺如下:

步骤1:纺丝液的抽取:将质量份的聚偏氟乙烯50-60份、制孔剂3-10份、有机溶剂50-60份投入到溶解罐内,利用破碎机正转速度55-99转/min、80℃搅拌1-2h,停70-80S,反转速度55-99转/min、80℃搅拌60-69min停60s,混合破碎搅拌7-8h充分溶解溶胀,直至完全溶解成纺丝液;

步骤2:纺丝:将步骤1的纺丝液通过180-280目过滤膜片除去杂质,再进入真空度-0.2—-0.12MPa真空脱泡装置,温度80℃脱出气泡25-30min的预处理;将预处理后无杂质无气泡纺丝液经干喷湿纺法制成高性能纳滤膜初生膜;

步骤3:固化:将步骤2的高性能纳滤膜初生膜依次通过流涎温度55-80℃和流涎相对湿度50-55%的气浴固化预蒸发35-40s;初生膜气浴固化后进入凝固浴45-60%二甲基亚砜DMSO水溶液、凝固浴温度50-55℃、牵伸导丝辊拉伸倍数2.5-2.9倍拉伸固化;

步骤4:后处理保孔:将步骤3拉伸固化的高性能纳滤膜初生膜依次进入蒸汽水洗6-10min和保孔超声清洗频率70-90KHz立式保孔处理12-20min,最后在湿度65-75%、温度35-45℃、18-30h进行风干,制成高性能纳滤膜。

在本申请一个或多个实施例中,所述的制孔剂为甲醛或聚乙二醇。

在本申请一个或多个实施例中,所述的有机溶剂为二甲基亚砜DMSO。

为了实现上述发明目的,本申请提供了一种使用高性能纳滤膜的直饮水装置,其中所述直饮水装置包括:

高性能纳滤膜;

一壳体,所述壳体为中间贯穿的圆柱,且所述壳体的两端具有向外延伸的第一环形凸起;

一第一转动部件,所述第一转动部件包括一第一柱体,所述第一柱体被可转动地设于所述壳体的一端,所述第一柱体具有一第一腔体;以及

一第二转动部件,所述第二转动件部件包括一第二柱体,所述第二柱体被可转动地设于所述壳体的另一端,所述第二柱体具有一第二腔体,其中所述第二腔体、所述壳体的贯穿的部分和所述第一腔体共同形成一容纳空间,所述高性能纳滤膜被设于所述容纳空间内。

在本申请一个或多个实施例中,所述第一转动部件还包括一第一限位件和一第一卡箍,所述第一柱体靠近所述壳体的一侧具有一第二环形凸起,其中所述第一限位件的一端抵靠在其中一个所述第一环形凸起背离所述第一柱体的一侧,且所述第一限位件的另一端抵靠在所述第二环形凸起背离所述壳体的一侧,其中所述第一限位件为环形件,且所述第一限位件的截面形状为凹形,其中所述第一卡箍被套接连接于所述第一限位件。

在本申请一个或多个实施例中,所述第一转动部件还包括一第一连接片和一第一支撑件,所述第一连接片被固定连接于所述第一卡箍的缺口的两侧,以限定所述第一卡箍,其中所述第一支撑件与所述第一连接片固定连接,且所述第一支撑件被设置能够支撑所述壳体的一端。

在本申请一个或多个实施例中,所述第二转动部件还包括一第二限位件和一第二卡箍,所述第二柱体靠近所述壳体的一侧具有一第三环形凸起,其中所述第二限位件的一端抵靠在另一个所述第一环形凸起背离所述第二柱体的一侧,且所述第二限位件的另一端抵靠在所述第三环形凸起背离所述壳体的一侧,其中所述第二限位件为环形件,且所述第二限位件的截面形状为凹形,其中所述第二卡箍被套接连接于所述第二限位件。

在本申请一个或多个实施例中,所述第二转动部件还包括一第二连接片和一第二支撑件,所述第二连接片被固定连接于所述第二卡箍的缺口的两侧,其中所述第二支撑件与所述第二连接片固定连接,且所述第二支撑件被设置能够支撑所述壳体的另一端。

在本申请一个或多个实施例中,所述第一柱体背离所述壳体的一侧延伸有一第一凸起,所述第一凸起具有一第一连接孔,所述第二柱体背离所述壳体的一侧延伸有一第二凸起,所述第二凸起具有一第二连接孔,所述壳体的周侧壁具有一第三凸起,所述第三凸起具有一第三连接孔,其中所述第一连接孔、所述第三连接孔和所述第三连接孔均连通所述容纳空间按,其中所述直饮水装置还包括三个密封件,三个所述密封件分别被可转动地连接于所述第一凸起、第二凸起和所述第三凸起,从而封闭所述第一连接孔、所述第二连接孔和所述第三连接孔。

附图说明

从下面结合附图对本申请实施例的详细描述中,本申请的这些和/或其它方面和优点将变得更加清楚并更容易理解,其中:

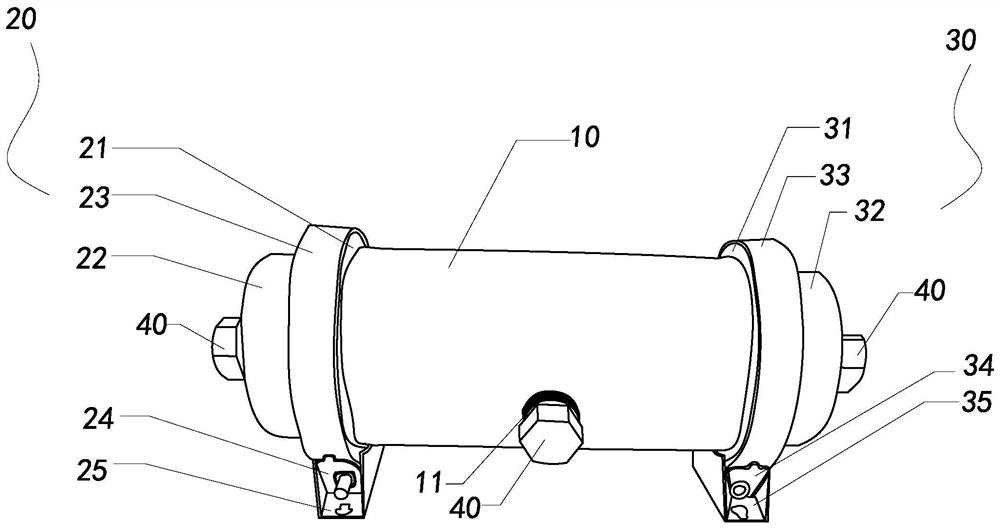

图1图示了直饮水装置的结构示意图。

图2和图3图示了为本发明的高性能纳滤膜的结构断面示意图。

图4图示了高性能纳滤膜结构视图。

具体实施方式

以下说明书和权利要求中使用的术语和词不限于字面的含义,而是仅由本发明人使用以使得能够清楚和一致地理解本申请。因此,对本领域技术人员很明显仅为了说明的目的而不是为了如所附权利要求和它们的等效物所定义的限制本申请的目的而提供本申请的各种实施例的以下描述。

可以理解的是,术语“一”应理解为“至少一”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

虽然比如“第一”、“第二”等的序数将用于描述各种组件,但是在这里不限制那些组件。该术语仅用于区分一个组件与另一组件。例如,第一组件可以被称为第二组件,且同样地,第二组件也可以被称为第一组件,而不脱离发明构思的教导。在此使用的术语“和 /或”包括一个或多个关联的列出的项目的任何和全部组合。

在这里使用的术语仅用于描述各种实施例的目的且不意在限制。如在此使用的,单数形式意在也包括复数形式,除非上下文清楚地指示例外。另外将理解术语“包括”和/或“具有”当在该说明书中使用时指定所述的特征、数目、步骤、操作、组件、元件或其组合的存在,而不排除一个或多个其它特征、数目、步骤、操作、组件、元件或其组的存在或者附加。

申请概述

目前高性能纳滤膜存在一些问题,例如:高性能纳滤膜孔径容易闭合存储时间短,工艺流程长,孔隙率低,使用寿命短和产水量低,能耗高。另外高性能纳滤膜的制备工艺也存在一些问题,例如:在纺丝液的抽取步骤过程中存在物料在溶解时受热温度不均一,导致膜孔径大小不均一的问题。在后处理保孔步骤时,膜保孔液不均,膜保孔时间较长,膜的存储时间较短的问题,在真空脱泡步骤时,脱泡时间较差进而导致溶剂流失严重的问题,在固化步骤时,圆形卷绕辊与膜丝紧贴的内侧与外侧受力拉伸强度不均,导致膜孔径成型大小不均一的问题。另外目前使用高性能纳滤膜的饮水装置,由于其结构设计问题,导致饮水装置安装及放置不便捷,密封性较差。

基于此,能解决上述问题的高性能纳滤膜、制备工艺及使用其的直饮水装置的需求是存在的。

基于上述技术问题,本申请提出一种高性能纳滤膜、制备工艺及使用其的直饮水装置,其中,所述高性能纳滤膜、制备工艺及使用其的直饮水装置结构简单,不涉及复杂的制造工艺和昂贵的材料,具有较高的经济性,同时,对于生产厂家来说,本申请所提供的高性能纳滤膜、制备工艺及使用其的直饮水装置易于生产,且成本低廉,更有利于控制生产成本,进一步有利于产品推广和使用。

参考图1为本发明使用高性能纳滤膜的直饮水装置,下面对所述直饮水装置进行详细阐述,以便于理解本发明。

具体地,所述直饮水装置包括一罐体(图中未表示),其中所述罐体包括一壳体10、第一转动部件20和一第二转动部件30,所述第一转动部件20和所述第二转动部件30被可转动地连接于所述壳体10的两端。

进一步地,所述壳体10形状为中间贯穿的圆柱,且所述壳体10的两端具有向外延伸的第一环形凸起(图中未表示)。

进一步地,所述第一转动部件20包括一第一限位件21和一第一柱体22,所述第一柱体22被设于所述壳体10的一端,且所述第一柱体22靠近所述壳体10的一侧具有一第二环形凸起(图中未表示),值得一提的是,所述第二环形凸起的截面直径与所述第一环形凸起的截面直径一致,其中所述第一限位件21的一端抵靠在其中一个所述第一环形凸起背离所述第一柱体22的一侧,且所述第一限位件21的另一端抵靠在所述第二环形凸起背离所述壳体10的一侧,需要说明的是,所述第一限位件21为环形件,且所述第一限位件21的截面形状为凹形,以使所述第一限位件21限定所述第一柱体22,从而使得所述第一柱体22无法往原理所述壳体10的方向移动。另需说明的是,由于所述第一环形凸起和所述第二环形凸起均位于所述第一限位件21的两侧壁之间,且所述第一环形凸起和所述第二环形凸起的宽度之和小于所述第一限位件21的截面宽度,另外所述第一环形凸起和所述第二环形凸起的高度均小于所述第一限位件21的槽深,进而使得所述第一柱体22 能相对于所述壳体10进行转动或所述壳体10能相对所述第一柱体22转动。

进一步地,所述第一转动部件20还包括一第一卡箍23,所述第一卡箍23被套接连接于所述第一限位件21。需要说明的是,所述第二卡箍33通过挤压变形,进而挤压所述第一限位件21,从而限定所述第一限位件21。

进一步地,所述第一转动部件20还包括一第一连接片24,所述第一连接片24被固定连接于所述第一卡箍23的缺口的两侧,以限定所述第一卡箍23。值得一提的是,当所述第一卡箍23受到外部作用力而产生变形时,用户可手动地通过外部工具将所述第一连接片24固定连接于所述第一卡箍23的缺口的两侧,以放置所述第一卡箍23回弹,其中所述第一连接片24与所述第一卡箍23的连接方式可被实施为焊接连接。

进一步地,所述第一转动部件20还包括一第一支撑件25,所述第一支撑件25与所述第一连接片24固定连接,且所述第一支撑件25被设置能够支撑所述壳体10的一端。

进一步地,所述第二转动部件30包括一第二限位件31和一第二柱体32,所述第二柱体32被设于所述壳体10的另一端,且所述第二柱体32靠近所述壳体10的一侧具有一第三环形凸起(图中未表示),值得一提的是,所述第三环形凸起的截面直径与所述第一环形凸起的截面直径一致,其中所述第二限位件31的一端抵靠在另一所述第一环形凸起背离所述第二柱体32的一侧,且所述第二限位件31的另一端抵靠在所述第三环形凸起背离所述壳体10的一侧,需要说明的是,所述第二限位件31为环形件,且所述第二限位件 31的截面形状为凹形,以使所述第二限位件31限定所述第二柱体32,从而使得所述第二柱体32无法往原理所述壳体10的方向移动。另需说明的是,由于所述第一环形凸起和所述第三环形凸起均位于所述第二限位件31的两侧壁之间,且所述第一环形凸起和所述第三环形凸起的宽度之和小于所述第二限位件31的截面宽度,另外所述第一环形凸起和所述第三环形凸起的高度均小于所述第二限位件31的槽深,进而使得所述第二柱体32能相对于所述壳体10进行转动或所述壳体10能相对所述第二柱体32转动。

进一步地,所述第二转动部件30还包括一第二卡箍33,所述第二卡箍33被套接连接于所述第二限位件31。需要说明的是,所述第二卡箍33通过挤压变形,进而挤压所述第二限位件31,从而限定所述第二限位件31。

进一步地,所述第二转动部件30还包括一第二连接片34,所述第二连接片34被固定连接于所述第二卡箍33的缺口的两侧,以限定所述第二卡箍33。值得一提的是,当所述第二卡箍33受到外部作用力而产生变形时,用户可手动地通过外部工具将所述第二连接片34固定连接于所述第二卡箍33的缺口的两侧,以放置所述第二卡箍33回弹,其中所述第二连接片34与所述第二卡箍33的连接方式可被实施为焊接连接。

进一步地,所述第二转动部件30还包括一第二支撑件35,所述第二支撑件35与所述第二连接片34固定连接,且所述第二支撑件35被设置能够支撑所述壳体10的另一端。

值得一提的是,所述第一柱体22和所述第二柱体32分别具有一第一腔体和一第二腔体,其中所述第一腔体、所述壳体10和所述第二腔体共同形成一容纳空间。

进一步地,所述第一柱体22背离所述壳体10的一侧延伸有一第一凸起(图中未表示),所述第一凸起具有一第一连接孔(图中未表示),所述第一连接孔分别连通外部和所述容纳空间。

进一步地,所述第二柱体32背离所述壳体10的一侧延伸有一第二凸起(图中未表示),所述第二凸起具有一第二连接孔(图中未表示),所述第二连接孔分别连通外部和所述容纳空间。

进一步地,所述壳体10的周侧壁具有一第三凸起11,所述第三凸起11具有一第三连接孔(图中未表示)分别连通所述外部和所述容纳空间(图中未表示),其中所述容纳空间被用于放置外部纳滤膜。需要说明的是,所述第一连接孔和所述第二连接孔的轴线位于同一直线上,且所述第三连接孔的轴线垂直于所述第一连接空和所述第二连接孔的轴线。

具体地,所述直饮水装置还包括三个密封件40,三个所述密封件40分别被可转动地连接于所述第一凸起、第二凸起和所述第三凸起11,从而封闭所述第一连接孔、所述第二连接孔和所述第三连接孔。值得一提的是,三个所述密封件40的连接方式可被实施为螺纹连接。

需要说明的是,第一柱体22和所述壳体10之间及所述第二柱体32和所述壳体10之间均设有一密封圈(图中未表示),从而保证所述直饮水装置的密封性。

下面对所述高性能纳滤膜的制备工艺进行详细阐述:

实施例1:

步骤1:纺丝液的抽取:将质量份的聚偏氟乙烯50份、制孔剂3份、有机溶剂55 份投入到溶解罐内,利用破碎机正转速度66转/min、80℃搅拌1h,停70S,反转速度66 转/min、80℃搅拌50min停60s,混合破碎搅拌7h充分溶解溶胀,直至完全溶解成纺丝液;

步骤2:纺丝:将步骤1的纺丝液通过180目过滤膜片除去杂质,再进入真空度-0.2MPa的真空脱泡装置,温度80℃脱出气泡25min的预处理;将预处理后无杂质无气泡纺丝液经干喷湿纺法制成高性能纳滤膜初生膜;

步骤3:固化:将步骤2的高性能纳滤膜初生膜依次通过流涎温度55℃和流涎相对湿度50%的气浴固化预蒸发35s;初生膜气浴固化后进入凝固浴45%二甲基亚砜DMSO水溶液、凝固浴温度50℃、牵伸导丝辊拉伸倍数2.5倍拉伸固化;

步骤4:后处理保孔:将步骤3拉伸固化的高性能纳滤膜初生膜依次进入蒸汽水洗6min,保孔剂Mg(ClO4)2或聚乙二醇保孔超声频率70KHz清洗,立式保孔处理12min,最后在湿度65%、温度35℃、18h进行风干,制成高性能纳滤膜。

实施例2:

步骤1:纺丝液的抽取:将质量份的聚偏氟乙烯55份、制孔剂12份、有机溶剂60 份投入到溶解罐内,利用破碎机正转速度99转/min、80℃搅拌2h,停80S,反转速度99 转/min、80℃搅拌50min停60s,混合破碎搅拌8h充分溶解溶胀,直至完全溶解成纺丝液;

步骤2:纺丝:将步骤1的纺丝液通过280目过滤膜片除去杂质,再进入真空度-0.12MPa的真空脱泡装置,温度80℃脱出气泡30min的预处理;将预处理后无杂质无气泡纺丝液经干喷湿纺法制成高性能纳滤膜初生膜;

步骤3:固化:将步骤2的高性能纳滤膜初生膜依次通过流涎温度80℃和流涎相对湿度55%的气浴固化预蒸发40s;初生膜气浴固化后进入凝固浴60%二甲基亚砜DMSO水溶液、凝固浴温度55℃、牵伸导丝辊拉伸倍数2.9倍拉伸固化;

步骤4:后处理保孔:将步骤3拉伸固化的高性能纳滤膜初生膜依次进入蒸汽水洗10min,保孔剂Mg(ClO4)2或聚乙二醇保孔超声频率90KHz清洗,立式保孔处理20min,最后在湿度75%、温度45℃、30h进行风干,制成高性能纳滤膜。

实施例3:

步骤1:纺丝液的抽取:将质量份的聚偏氟乙烯58份、制孔剂10份、有机溶剂58 份投入到溶解罐内,利用破碎机正转速度99转/min、80℃搅拌2h,停60S,反转速度99 转/min、80℃搅拌60min停60s,混合破碎搅拌8h充分溶解溶胀,直至完全溶解成纺丝液;

步骤2:纺丝:将步骤1的纺丝液通过280目过滤膜片除去杂质,再进入真空度-0.15MPa的真空脱泡装置,温度80℃脱出气泡28min的预处理;将预处理后无杂质无气泡纺丝液经干喷湿纺法制成高性能纳滤膜初生膜;

步骤3:固化:将步骤2的高性能纳滤膜初生膜依次通过流涎温度60℃和流涎相对湿度55%的气浴固化预蒸发40s;初生膜气浴固化后进入凝固浴45%二甲基亚砜DMSO水溶液、凝固浴温度50℃、牵伸导丝辊拉伸倍数2.7倍拉伸固化;

步骤4:后处理保孔:将步骤3拉伸固化的高性能纳滤膜初生膜依次进入蒸汽水洗10min,保孔剂Mg(ClO4)2或聚乙二醇保孔超声频率70KHz清洗,立式保孔处理15min,最后在湿度65%、温度45℃、30h进行风干,制成高性能纳滤膜。

实施例4:

步骤1:纺丝液的抽取:将质量份的聚偏氟乙烯50份、制孔剂4份、有机溶剂60 份投入到溶解罐内,利用破碎机正转速度55转/min、80℃搅拌2h,停80S,反转速度55 转/min、80℃搅拌69min停60s,混合破碎搅拌7h充分溶解溶胀,直至完全溶解成纺丝液;

步骤2:纺丝:将步骤1的纺丝液通过280目过滤膜片除去杂质,再进入真空度-0.13MPa的真空脱泡装置,温度80℃脱出气泡25min的预处理;将预处理后无杂质无气泡纺丝液经干喷湿纺法制成高性能纳滤膜初生膜;

步骤3:固化:将步骤2的高性能纳滤膜初生膜依次通过流涎温度55℃和流涎相对湿度55%的气浴固化预蒸发35s;初生膜气浴固化后进入凝固浴45%二甲基亚砜DMSO水溶液、凝固浴温度50℃、牵伸导丝辊拉伸倍数2.5倍拉伸固化;

步骤4:后处理保孔:将步骤3拉伸固化的高性能纳滤膜初生膜依次进入蒸汽水洗6min,保孔剂Mg(ClO4)2或聚乙二醇保孔超声频率70KHz清洗,立式保孔处理12min,最后在湿度65%、温度35℃、18h进行风干,制成高性能纳滤膜。

实施例5:

步骤1:纺丝液的抽取:将质量份的聚偏氟乙烯35份、制孔剂6份、有机溶剂55 份投入到溶解罐内,利用破碎机正转速度80转/min、80℃搅拌1.5h,停75S,反转速度 80转/min、80℃搅拌69min停60s,混合破碎搅拌7.5h充分溶解溶胀,直至完全溶解成纺丝液;

步骤2:纺丝:将步骤1的纺丝液通过250目过滤膜片除去杂质,再进入真空度 -0.14MPa的真空脱泡装置,温度80℃脱出气泡30min的预处理;将预处理后无杂质无气泡纺丝液经干喷湿纺法制成高性能纳滤膜初生膜;

步骤3:固化:将步骤2的高性能纳滤膜初生膜依次通过流涎温度70℃和流涎相对湿度55%的气浴固化预蒸发40s;初生膜气浴固化后进入凝固浴58%二甲基亚砜DMSO水溶液、凝固浴温度53℃、牵伸导丝辊拉伸倍数2.6倍拉伸固化;

步骤4:后处理保孔:将步骤3拉伸固化的高性能纳滤膜初生膜依次进入蒸汽水洗8min,保孔剂Mg(ClO4)2或聚乙二醇保孔超声频率88KHz清洗,立式保孔处理15min,最后在湿度70%、温度44℃、24h进行风干,制成高性能纳滤膜。

实施例6:

步骤1:纺丝液的抽取:将质量份的聚偏氟乙烯50份、制孔剂4份、有机溶剂60 份投入到溶解罐内,利用破碎机正转速度60转/min、80℃搅拌1.5h,停75S,反转速度 60转/min、80℃搅拌60min停60s,混合破碎搅拌7h充分溶解溶胀,直至完全溶解成纺丝液;

步骤2:纺丝:将步骤1的纺丝液通过260目过滤膜片除去杂质,再进入真空度 -0.16MPa的真空脱泡装置,温度80℃脱出气泡25min的预处理;将预处理后无杂质无气泡纺丝液经干喷湿纺法制成高性能纳滤膜初生膜;

步骤3:固化:将步骤2的高性能纳滤膜初生膜依次通过流涎温度60℃和流涎相对湿度55%的气浴固化预蒸发35s;初生膜气浴固化后进入凝固浴45%二甲基亚砜DMSO水溶液、凝固浴温度55℃、牵伸导丝辊拉伸倍数2.8倍拉伸固化;

步骤4:后处理保孔:将步骤3拉伸固化的高性能纳滤膜初生膜依次进入蒸汽水洗6min,保孔剂Mg(ClO4)2或聚乙二醇保孔超声频率75KHz清洗,立式保孔处理13min,最后在湿度66%、温度36℃、16h进行风干,制成高性能纳滤膜。

实施例7:

步骤1:纺丝液的抽取:将质量份的聚偏氟乙烯55份、制孔剂2份、有机溶剂50 份投入到溶解罐内,利用破碎机正转速度58转/min、80℃搅拌1h,停60S,反转速度58 转/min、80℃搅拌60min停60s,混合破碎搅拌8h充分溶解溶胀,直至完全溶解成纺丝液;

步骤2:纺丝:将步骤1的纺丝液通过200目过滤膜片除去杂质,再进入真空度 -0.13MPa的真空脱泡装置,温度80℃脱出气泡28min的预处理;将预处理后无杂质无气泡纺丝液经干喷湿纺法制成高性能纳滤膜初生膜;

步骤3:固化:将步骤2的高性能纳滤膜初生膜依次通过流涎温度75℃和流涎相对湿度55%的气浴固化预蒸发40s;初生膜气浴固化后进入凝固浴53%二甲基亚砜DMSO水溶液、凝固浴温度50℃、牵伸导丝辊拉伸倍数2.9倍拉伸固化;

步骤4:后处理保孔:将步骤3拉伸固化的高性能纳滤膜初生膜依次进入蒸汽水洗6min,保孔剂Mg(ClO4)2或聚乙二醇保孔超声频率70KHz清洗,立式保孔处理12min,最后在湿度65%、温度35℃、18h进行风干,制成高性能纳滤膜。

实施例8:

步骤1:纺丝液的抽取:将质量份的聚偏氟乙烯50份、制孔剂6份、有机溶剂50 份投入到溶解罐内,利用破碎机正转速度77转/min、80℃搅拌2h,停60S,反转速度77 转/min、80℃搅拌69min停60s,混合破碎搅拌7.5h充分溶解溶胀,直至完全溶解成纺丝液;

步骤2:纺丝:将步骤1的纺丝液通过280目过滤膜片除去杂质,再进入真空度 -0.18MPa的真空脱泡装置,温度80℃脱出气泡30min的预处理;将预处理后无杂质无气泡纺丝液经干喷湿纺法制成高性能纳滤膜初生膜;

步骤3:固化:将步骤2的高性能纳滤膜初生膜依次通过流涎温度80℃和流涎相对湿度22%的气浴固化预蒸发10s;初生膜气浴固化后进入凝固浴60%二甲基亚砜DMSO水溶液、凝固浴温度55℃、牵伸导丝辊拉伸倍数2.9倍拉伸固化;

步骤4:后处理保孔:将步骤3拉伸固化的高性能纳滤膜初生膜依次进入蒸汽水洗10min,保孔剂甲醛或聚乙二醇保孔超声频率90KHz清洗,立式保孔处理20min,最后在湿度75%、温度45℃、30h进行风干,制成高性能纳滤膜。

参考图2至图4,高性能纳滤膜A第一纳米级孔表面;B第一支撑层微孔通道;C 第二支撑层微孔通道;D介于第一和第二支撑层表面之间的本体;E第二纳米级孔表面;F 第三支撑层微孔通道;所述高性能纳滤膜具有开放侧和截留侧,平均孔径分别为25-250nm 和1-10nm;工作时,超低压0.2MPa下内压式运行,先通过A第一纳米级25-250nm孔径表面去掉低分子有机物及细菌病毒,进入B第一支撑层指状微孔通道,将滤液D第一和第二支撑体之间纳米级1-10nm将5nm物质去除,滤液依次通过C第二支撑层微孔通道、 F第三支撑层微孔通道和E第二纳米级孔径,完成内压式过滤。反洗时,超低压0.2MPa 下外压式运行,依次通过E第二纳米级孔径、F第三支撑层微孔通道、C第二支撑层微孔通道、D第一和第二支撑体之间的纳米级孔、B第一支撑微孔通道、A第一纳米级孔径,将杂质从内壁冲洗掉。延长了高性能纳滤膜使用寿命5-10年。特殊的结构提高抗污染能力。F第一和第二支撑体之间纳米级孔1-10nm。三支撑层微孔通道,增强膜抗压性能。

通过本发明方法制备的高性能纳滤膜,通过电镜扫描高性能纳滤膜各致密层和支撑层孔径的分布和大小。本发明高性能纳滤膜存储时间长达15年以上其孔径大小、孔隙率、水通量没有变化,说明通过改进后的保孔工艺均匀进入孔径内避免孔径闭合。本发明高性能纳滤膜与复合纳滤膜同时在自来水及污水中应用5年-10年,复合纳滤膜运行1年-2年通量下降40-70%。本发明高性能纳滤膜通量下降10%-20%后通过反压冲洗通量恢复90%。产业化生产,不需要多元醇和酰氯复合而成,在工艺创新用破碎电机正、反转相结合,使物料受热均一,缩短物料溶解时间;采用一正一反导丝、一正一反拉伸、多边形摆针式平板卷绕解决了同一膜丝两侧受力不均匀导致膜孔径大小及形状不同单位问题;采用脱泡罐引流棒进入装置内壁,减少了纺丝液气泡,缩短脱泡时间和溶剂的流失;用超声波原理,将功率超声频源的声能转换成机械振动,使之槽内液体中的微气泡能够在声波的作用下从而保持振动,膜保孔液均一,缩短了膜保孔时间,延长膜的存储时间,提高工作效率,降低生产成本,节能减排。

本领域的技术人员应理解,上述描述及附图中所示的本发明的实施例只作为举例而并不限制本发明。本发明的目的已经完整并有效地实现。本发明的功能及结构原理已在实施例中展示和说明,在没有背离该原理下,本发明的实施方式可以有任何变形或修改。

- 一种高性能纳滤膜、制备工艺及使用其的直饮水装置

- 一种高性能耐碱纳滤膜及其制备方法