基于大数据的工业控制系统网络安全数据的高效采集方法

文献发布时间:2023-06-19 11:39:06

技术领域

本发明涉及大数据工业控制系统技术领域,具体为一种基于大数据的工业控制系统网络安全数据的高效采集方法。

背景技术

工业控制系统是通过工业自动化进行控制,主要是通过电子电气、机械等技术手段融合实现,工业控制系统的三大控制系统为PLC、DCS和FCS,都是一种通过数字运算操作的电子系统,在工业控制系统与上位机进行数据传输时,往往数据的安全性较差,导致数据经常被窃取,且数据上传的速度较慢,无法一次性获取多个接口的数据,数据上传时会导致数据的安全性遭受到威胁,无法了解到所上传数据的真实性。

在轨道交通车辆中,各个零件的质量管理也越来越受到关注,在车辆制造、检修过程中,零件的质量起到至关重要的地步,轨道交通中所涉及到的零件包括有钢轨、轨枕、道床、连接部件、道岔、轨道防护层、构架、轴、箱和上枕梁等多种零件构成,不同零件的参数都配载在轨道交通上的不同部分,皆起着决定性的作用,一旦轨道交通上的某个零件参数微小发生变化,都会导致其它零件受到相应影响,对人生安全造成相应影响;

因此,在对轨道交通中的零件进行生产、质检时,都需要格外注意零件的尺寸,在对零件进行质检的时候,需要将不符合安装批次的零件排出以防零件质量产生问题,需要实时将零件进行抽查,以防对零件尺寸数据进行更改,因此,需要对设备生产的零件进行排查,需要一种基于大数据的工业控制系统网络安全数据的高效采集方法来解决上述问题。

发明内容

本发明的目的在于提供基于大数据的工业控制系统网络安全数据的高效采集方法,以解决上述背景技术中提出的问题。

为了解决上述技术问题,本发明提供如下技术方案:该方法包括如下步骤:

Z01:使用零件质量数据采集模块,对上位机输出接口的数据进行采集验证,根据所采集数据的等级判断所采集数据是否需要解密同时验证当前采集数据的用户身份,并在数据解密迁移后判断保存在数据集中数据的完整性,当检测到数据完整度小于预设值时,表示当前数据集中的数据连贯性小于预设值,不再验证当前数据的数据连贯性;当检测到数据完整性大于预设值时,需再次对保存在数据集中的数据连贯性进行验证,同时验证数据的准确性,并跳转到步骤Z02;

Z02:使用数据准确性验证模型,对零件设备建立仿真模型,判断仿真设备模型所产生的数据并与历史零件设备数据比较,当检测到模型所产生数据与历史零件质量检测数据的差值相比超过设定预设差值时,对历史零件数据进行修正更改,并将产生的历史零件质量检测数据产生的零件质量问题进行追溯,并跳转到步骤Z03;

Z03:使用数据问题追溯模块,根据历史零件质量检测数据判断当前数据产生偏差的原因,并将历史零件质量检测数据发生偏差的原因上传至控制平台,以便于对产生的原因及时纠正,严格监控零件生产和质检的质量。

进一步的,在所述步骤Z01中,设定当前所采集的数据为W={w1,w2,w3...wn},n是指当前数据的等级数,当检测到采集数据的等级是加密数据时,验证用户上眼睑与下眼睑之间的夹角度数判断用户的身份并使用一对一的密钥对当前所设公钥解密,当检测到用户上眼睑与下眼睑之间的角度与控制平台中所保存的数据相吻合时,可以对当前数据进行迁移;

对所迁移不同数据段中的起始数据位置坐标设定为D=(x

进一步的,在所述步骤Z02或者Z03中,设定零件设备质检动作在设备仿真模型上的三维坐标值集合为(D,L,H)={(d

进一步的,获取控制平台中的数据,当检测到在控制平台中零件设备有维修记录,且维修记录的次数较多时,对零件设备维修的时间进行提取,在控制平台中所记录的首次设备进行维修的时间为t

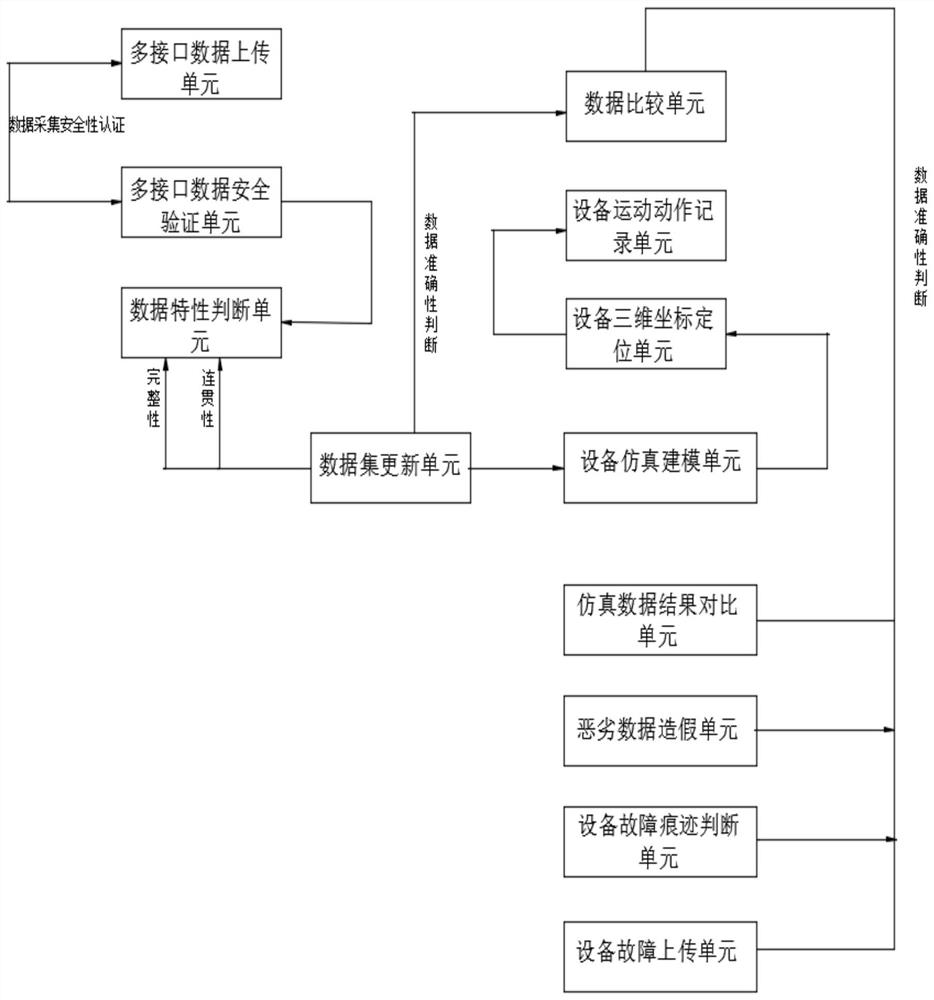

进一步的,在所述步骤Z01中,所述数据采集模块包括多接口数据上传单元、多接口数据安全验证单元、数据特性判断单元和新数据集更新单元,所述多接口数据上传单元用于将数据从零件设备的多个接口的输出端口上传至上位机的输入端口,从而能够监测出当前所上传的数据内容且提高数据采集的高效性,所述多接口数据安全验证单元用于在输出端口将数据上传至上位机的输入端口时,对数据进行加密,以防他人从端口处更改数据,导致数据不严谨,所述数据特性判断单元用于当检测到当前数据被采集后,判断保存在新数据集中的数据是否完整和连贯,判断所采集的数据是否和保存在原零件设备端口的数据相同,所述新数据集更新单元用于对保存在数据集中的数据进行更新。

在所述步骤Z02中,所述数据准确性验证模型包括设备仿真建模单元、设备三维坐标定位单元、设备运动动作记录单元、数据比较单元和标准数据修正单元,设备仿真建模单元用于通过数字孪生对零件设备进行仿真模型,从而能够判断出当前零件设备质检零件质量数据的准确性,所述设备三维坐标定位单元用于在设备仿真模型质检零件的步骤进行定位,并将定位的结果上传至控制平台,所述设备运动动作记录单元用于将零件被设备仿真模型质检的动作进行记录,并将设备仿真模型质检的记录与实际设备质检零件的动作进行比较,所述数据比较单元用于根据设备仿真模型所产生的质检数据与实际设备质检的数据进行比较,所述标准数据修正单元用于当检测到零件设备模型所检测到的数据和实际零件设备所产生的数据产生差值时,对零件设备所质检的数据进行修正。

在所述步骤Z03中,所述数据问题追溯模块包括恶劣数据造假单元、设备故障痕迹判断单元和设备故障结果上传单元,所述恶劣数据造假单元用于对设备仿真模型的零件质量数据和实际设备质检零件质量数据不同,动作步骤相同,表示当前数据被恶意修改,所述设备故障痕迹判断单元用于判断设备是否在维修期间,能够进一步判断出维修期间的设备是否会对数据造成影响,所述设备故障结果上传单元用于将设备故障上传至控制平台中,从而保证零件设备的故障不会对数据产生影响。

所述控制平台对数据进行保存,用以调取零件设备模型中的数据和实际设备中的数据,并将比较结果保存在控制平台中,从而判断数据发生变化的原因。

与现有技术相比,本发明所达到的有益效果是:

1.利用数据采集模块,通过零件设备的多个接口与上位机进行数据传输,通过多个接口与上位机进行连接,能够提高数据采集的有效性;首先判断所采集数据用户的身份判断当前用户是否能够对数据进行采集,对不同等级的数据进行不同级别的加密设置,在数据进行安全传输后,进一步分析采集数据的完整性和连贯性,判断数据是否被全部采取,从而保证数据的安全性;

2.通过数据准确性验证模型,设置设备仿真模型对设备质检零件的动作进行仿真,并将模拟出的零件参数数据与实际数据相比,能够判断出当前上报数据的准确性,当数据发生变化时判断数据是否被修改,并将修改后的数据进行修正,通过设置的设备仿真模型来对零件质量进行抽查,保证零件的高质量产出,减少零件上报数据时的伪造;

3.通过零件数据问题追溯模块,根据仿真模型所得出的数据与实际数据的偏差值进一步分析出数据被修改原因并进行追溯,判断出数据被修改是由于机器损坏导致还是由于个人私自修改的原因造成,将追溯出来的原因传输至控制平台中,从而严格控制零件数据的正确性,不弄虚作假,且保证零件质量不会对人身安全造成影响。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

图1是本发明基于大数据的工业控制系统网络安全数据的高效采集方法的单元组成示意图;

图2是本发明基于大数据的工业控制系统网络安全数据的高效采集方法的模块组成示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1-2,本发明提供技术方案:

该方法包括如下步骤:

Z01:使用零件质量数据采集模块,对上位机输出接口的数据进行采集验证,根据所采集数据的等级判断所采集数据是否需要解密同时验证当前采集数据的用户身份,并在数据解密迁移后判断保存在数据集中数据的完整性,当检测到数据完整度小于预设值时,表示当前数据集中的数据连贯性小于预设值,不再验证当前数据的数据连贯性;当检测到数据完整性大于预设值时,需再次对保存在数据集中的数据连贯性进行验证,同时验证数据的准确性,并跳转到步骤Z02;

Z02:使用数据准确性验证模型,对零件设备建立仿真模型,判断仿真设备模型所产生的数据并与历史零件设备数据比较,当检测到模型所产生数据与历史零件质量检测数据的差值相比超过设定预设差值时,对历史零件数据进行修正更改,并将产生的历史零件质量检测数据产生的零件质量问题进行追溯,并跳转到步骤Z03;

Z03:使用数据问题追溯模块,根据历史零件质量检测数据判断当前数据产生偏差的原因,并将历史零件质量检测数据发生偏差的原因上传至控制平台,以便于对产生的原因及时纠正,严格监控零件生产和质检的质量。

在所述步骤Z01中,设定当前所采集的数据为W={w1,w2,w3...wn},n是指当前数据的等级数,当检测到采集数据的等级是加密数据时,验证用户上眼睑与下眼睑之间的夹角度数判断用户的身份并使用一对一的密钥对当前所设公钥解密,当检测到用户上眼睑与下眼睑之间的角度与控制平台中所保存的数据相吻合时,可以对当前数据进行迁移;

对所迁移不同数据段中的起始数据位置坐标设定为D=(x

通过设置数据段的起始位置坐标和末尾位置坐标,能够根据当前的长度判断出当前数据的长度,并将新数据集的长度和历史所保存的数据长度进行比较,当检测到新数据集的长度小于历史数据长度时,代表当前数据并不完整,当检测到新数据集的长度大于历史数据长度,代表当前数据长度超范围,代表此数据并不完整;

所设置的坐标之间的长度P是指数据对角线上的长度,通过设置对角线上的长度能够明显判断出当前数据的长度,当检测到最后一个数据的长度大于上一行的数据长度时,能够将最后一行的数据长度包含进去,仅仅通过数据的长度和宽度进行判断数据的完整性,缺乏对所有数据的包含,仅能够片面的显示出当前数据的长度。

在所述步骤Z02或者Z03中,设定零件设备质检动作在设备仿真模型上的三维坐标值集合为(D,L,H)={(d

根据所设置的零件设备三维坐标能够判断出零件质检的过程,了解到每个零件质检的过程,并将零件设备与仿真模型的零件设备的动作流程进行对比,能够判断出零件设备的步骤是否发生错误,能够快速的定位出是否零件设备发生步骤错误从而导致质量数据发生更改。

获取控制平台中的数据,当检测到在控制平台中零件设备有维修记录,且维修记录的次数较多时,对零件设备维修的时间进行提取,在控制平台中所记录的首次设备进行维修的时间为t

:获取控制平台中的数据,当检测到在控制平台中零件设备有维修记录,且维修记录的次数较多时,对零件设备维修的时间进行提取,在控制平台中所记录的首次设备进行维修的时间为t

在所述步骤Z02中,所述数据准确性验证模型包括设备仿真建模单元、设备三维坐标定位单元、设备运动动作记录单元、数据比较单元和标准数据修正单元,设备仿真建模单元用于通过数字孪生对零件设备进行仿真模型,从而能够判断出当前零件设备质检零件质量数据的准确性,所述设备三维坐标定位单元用于在设备仿真模型质检零件的步骤进行定位,并将定位的结果上传至控制平台,所述设备运动动作记录单元用于将零件被设备仿真模型质检的动作进行记录,并将设备仿真模型质检的记录与实际设备质检零件的动作进行比较,所述数据比较单元用于根据设备仿真模型所产生的质检数据与实际设备质检的数据进行比较,所述标准数据修正单元用于当检测到零件设备模型所检测到的数据和实际零件设备所产生的数据产生差值时,对零件设备所质检的数据进行修正。

在所述步骤Z03中,所述数据问题追溯模块包括恶劣数据造假单元、设备故障痕迹判断单元和设备故障结果上传单元,所述恶劣数据造假单元用于对设备仿真模型的零件质量数据和实际设备质检零件质量数据不同,动作步骤相同,表示当前数据被恶意修改,所述设备故障痕迹判断单元用于判断设备是否在维修期间,能够进一步判断出维修期间的设备是否会对数据造成影响,所述设备故障结果上传单元用于将设备故障上传至控制平台中,从而保证零件设备的故障不会对数据产生影响。

所述控制平台对数据进行保存,用以调取设备仿真模型中质检的数据和实际设备质检的数据,并将比较结果保存在控制平台中,判断数据发生变化的原因。

实施例1:设定当前有一台零件设备机器对零件参数的质量进行验证,先对当前设备的若干输出口向上位机输入接口的数据进行数据的采集,根据所采集数据的等级判断所采集数据是否需要解密同时验证当前采集数据的用户身份,并在数据迁移后判断保存在数据集数据的完整性,设定标准的数据完整性为98%,当检测到当前数据的完整性小于设定阙值时,表示当前数据并不完整,需要核对是否有数据遗漏;当检测到数据的完整性大于98%时,对数据的连贯性进行判断,判断得出分类表中指定行数上一行数的数据内容并不为空值,且下一行的头位置的数据内容为空值,表示当前数据并不连贯,当检测到当前数据的头部位置和尾部位置的数据内容并不为空值,代表当前数据连贯;

在对不同数据的等级进行判断,首先判断出当前用户的身份是否能进行解密,如果符合,则能够对数据进行采集,否则不能进行采集,当检测到用户提供权限给其它用户时,需要对当前用户的权限进行认证,判断是否给予当前采集数据的用户;

进一步的对生产零件的设备建立仿真模型,判断仿真设备模型所产生的数据并与历史零件数据比较,当检测到模型所产生数据与历史零件质量检测数据的差值相比超过设定预设差值时,对历史零件数据进行修正更改,并将产生的历史零件质量检测数据进行零件质量问题追溯;

将历史零件质量检测数据发生偏差的原因上传至控制平台,以便于对产生的原因进行及时纠正,严格监控零件的质量;检测零件的质量可分为判断当前数据是否由于机器本身的原因或者是有人恶意修改数据,造成真实数据的假象;

设定在控制平台中所记录的首次设备进行维修的时间为t

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 基于大数据的工业控制系统网络安全数据的高效采集方法

- 基于大数据的工业控制系统网络安全数据的高效采集方法