一种基于粘接和铆接组合的厢体顶部结构

文献发布时间:2023-06-19 11:40:48

技术领域

本发明涉及汽车车厢技术领域,具体涉及一种基于粘接和铆接组合的厢体顶部结构。

背景技术

目前的物流厢式车车厢为了保持结构的稳固性,都会采用钢铁构造。但是采用钢铁构造的车厢重量较大,所需要消耗的燃料也较多,并不符合当前社会的环保需求。厢式车车厢轻量化最有效的手段就是采用轻体材料、降低运输成本、提高运输效率。铝合金材料对于轻量化物流厢式车来说是一种性价比很高的材料。现有的全铝厢式车车厢的顶部组件生产过程中从一个工序到另外一个工序都需要将组件移动,无论是使用设备移动还是人工移动,都造成工作效率低下,工人劳动强度非常大,并且很难保证顶部组件的装配质量。

并且常规厢式顶部为钢制结构,顶部钢板厚度通常为0.6mm-1.2mm之间,焊接时容易造成焊穿,形成漏雨孔位等问题,并且厢体钢制顶部焊接量大,耗时长,人工成本高,焊接污染大,钢制顶部重量偏重,非承重件,用户使用造成油耗浪费。

发明内容

本发明目的在于提供一种基于粘接和铆接组合的厢体顶部结构,改变现有车厢顶部结构的制作方式,采用粘接和铆接结合的方式,取缔现有的焊接方式,缩短加工周期。

本发明通过下述技术方案实现:一种基于粘接和铆接组合的厢体顶部结构,包括顶部骨架以及多个固定在顶部骨架上的肋条,铝蒙皮顶板铺设在顶部骨架上,所述铝蒙皮顶板通过多个防水铆钉与顶部骨架上表面连接,且在铝蒙皮顶板与顶部骨架的连接处涂覆有密封胶。现有技术中厢体顶部结构通常采用钢制,在与顶部骨架连接时采用焊接的方式进行固定,钢制厢顶不仅重量偏大,同时焊接时会产生大量焊屑和烟尘污染加工车间环境,对此,申请人摒弃传统的钢制厢顶的焊接方式,采用铝蒙皮顶板与顶部骨架铆接的方式对厢顶结构进行加工,不仅实现厢体的轻量化,还能大幅度提高厢体加工进度;并且顶部骨架与铝蒙皮顶板通过多个防水铆钉来实现连接,能确保厢顶结构的稳定性。其中,顶部骨架为矩形框架,在矩形框架的两个长边之间设有多个肋条作为铝蒙皮顶板的支撑件,其肋条呈圆弧形,以确保铝蒙皮顶板的中部向上突出,防止在雨水天气条件下厢体顶部出现积水,且在顶部骨架与铝蒙皮顶板的连接处涂覆有密封胶,能够提高厢顶结构的防水等级,确保厢顶在任何天气情况下正常使用。其中,为增加顶部骨架与铝蒙皮顶板之间的连接稳定性,多个肋条与铝蒙皮顶板之间同样通过多个防水铆钉进行连接。

多个所述防水铆钉等距间隔设置,且位于铝蒙皮顶板同一边上的两个相邻的防水铆钉之间的间距为150~250mm。进一步地,顶部骨架呈矩形,铝蒙皮顶板与顶部骨架的形状相匹配,防水铆钉用于顶部骨架与铝蒙皮顶板之间的连接固定,且位于顶部骨架同一条边上的多个防水铆钉等距间隔设置,使得顶部骨架与铝蒙皮顶板之间完全贴合,然后再通过涂覆结构密封胶的方式,对两者间的连接处进行密封;其中优选相邻的两个防水铆钉之间的间距为150~250mm,避免在使用过程中相邻两个防水铆钉之间的粘胶部分出现起鼓现象,确保厢顶防水等级始终维持。

在所述顶部骨架上表面的四条边上分别对应设有围板,所述围板的纵向截面呈倒置的L型,围板的竖直段与顶部骨架上表面连接,围板的水平段与顶部骨架平行,铝蒙皮顶板的四条边与围板的竖直段内侧壁之间留有间隙。进一步地,在本技术方案中,实现顶部骨架与铝锰板顶板之间的连接时,首先通过防水铆钉进行初次固定,然后再对两者的连接处进行密封胶涂覆;其中,由于在冬春交替的季节、或者是在昼夜交替的时候,铝板的热膨胀系数较高、铝板在遇到骤冷骤热的时候会热胀冷缩、铝板与铝板之间就会有冷拉热压的拉伸现象,铝锰板的涂胶作业完成后,密封胶虽然表明固化,但是深层还没有完全固化,当遇到铝板的冷拉热压后,胶体内部受到挤压和拉伸后直接影响了胶体的外观形状,当胶体完全固化后铝蒙皮顶板与顶部骨架之间的胶体会出现凹凸不平的情况,因此本技术方案中的涂胶分两次进行,同时需要指出的是顶部骨架上表面设有四个围板,四个围板合围构成一个容纳铝蒙皮顶板的矩形架,且围板呈倒置的L型,围板的竖直段能够在厢体顶部结构加工时限制铝蒙皮顶板的位移,围板的水平段能够限制铝蒙皮在竖直方向上的位移,首次涂胶时,防水铆钉已经实现顶部骨架与铝蒙皮顶板之间的连接,密封胶经铝蒙皮顶板端部与围板竖直段内侧壁之间的间隙进入,直至密封胶将顶部骨架与铝蒙皮顶板之间的连接部分完全覆盖,即完成首次涂胶;当首次涂覆的密封胶快干结时,再进行第二次涂胶,此时密封胶将铝蒙皮顶板端部与围板水平段下表面之间的间隙完全填充,待第二次涂覆的密封胶干结后即完成厢体顶部结构的生产制作。通过两次涂胶以及围板对胶体、铝蒙皮顶板端部的限制,使得铝蒙皮顶板的多个面均被密封胶所密封,能够长时间维持厢顶结构的防水等级,杜绝密封胶起鼓现象的发生。需要进一步指出的是,围板的水平段主要向铝蒙皮顶板的中部延伸,且围板水平段的外侧端面与围板竖直段外侧壁齐平,并不会影响车厢的美观,同时围板的水平段上表面所处的水平高度仅仅略微高出铝蒙皮顶板四个端部上表面所处的水平高度,即车厢顶部积水的几率很小,并不会对密封胶的密封效果造成干扰。

在所述铝蒙皮顶板上表面的四个端部上段分别设有圆弧段,且四个圆弧段分别位于四个围板的水平段的正向投影内。进一步地,两次涂胶时,密封胶均需要经过围板的水平段底部,为增加铝蒙皮顶板与密封胶的接触面积,在铝蒙皮顶板的四个端部上段分别设有圆弧段,即铝蒙皮顶板的四个端部上段厚度由铝蒙皮顶板的中部向其四周递减,在二次涂胶时密封胶的用量大于首次涂胶时的用量,即在方便二次涂胶时方便密封胶在光滑的圆弧面上自由下移,利用二次涂覆的密封胶能够将首次涂覆且未干结的密封胶压实,并且保证两次涂覆的密封胶之间粘连紧密。

在所述顶部骨架上表面设有四个与所述铝蒙皮顶板四个端部分别对应的凹槽,且所述铝蒙皮顶板端部将凹槽局部遮挡。进一步地,在顶部骨架上设置四个与铝蒙皮顶板四边匹配的凹槽,且铝蒙皮顶板的端部将凹槽局部遮挡,使得在两次涂胶完成后,在铝蒙皮顶板四个端部形成一个类似C型的固态密封胶,能进一步加强铝蒙皮顶板与顶部骨架之间的密封性能,同时在相邻的两个防水铆钉形成区段上如果出现细微缝隙,流体状密封胶渗入后能将该缝隙填充,同时与C型的固态密封胶形成一个整体,即使在经历长时间使用后,密封胶局部出现起鼓也并不会造成厢顶结构的密封失效。

在每一个所述凹槽内均设有纵向截面呈圆弧形的凸条。作为优选,每一个凹槽内均设有呈圆弧形的凸条,利用凸条的圆弧形表面,密封胶在进入凹槽后能增加密封胶的抓地力,能够有效防止车厢在不同行驶状态下固态的密封胶出现局部应力集中,避免铝蒙皮顶板与顶部骨架之间的密封局部失效。

所述凸条的弧顶距其底面的高度为h,所述凹槽的深度为H,且满足2h<H<4h。作为优选,将凸条的最大高度h设置成2h<H<4h,在满足密封正常要求的前提下,减小厢顶结构的密封胶使用量,进而降低厢顶结构的造成成本。

本发明与现有技术相比,具有如下的优点和有益效果:

1、本方案摒弃传统的钢制厢顶的焊接方式,采用铝蒙皮顶板与顶部骨架铆接的方式对厢顶结构进行加工,不仅实现厢体的轻量化,还能大幅度提高厢体加工进度;并且顶部骨架与铝蒙皮顶板通过多个防水铆钉来实现连接,能确保厢顶结构的稳定性。

2、本方案当在矩形框架的两个长边之间设有多个肋条作为铝蒙皮顶板的支撑件,其肋条呈圆弧形,以确保铝蒙皮顶板的中部向上突出,防止在雨水天气条件下厢体顶部出现积水,且在顶部骨架与铝蒙皮顶板的连接处涂覆有密封胶,能够提高厢顶结构的防水等级,确保厢顶在任何天气情况下正常使用。

3、本方案中,当首次涂覆的密封胶快干结时,再进行第二次涂胶,此时密封胶将铝蒙皮顶板端部与围板水平段下表面之间的间隙完全填充,待第二次涂覆的密封胶干结后即完成厢体顶部结构的生产制作。通过两次涂胶以及围板对胶体、铝蒙皮顶板端部的限制,使得铝蒙皮顶板的多个面均被密封胶所密封,能够长时间维持厢顶结构的防水等级,杜绝密封胶起鼓现象的发生。

附图说明

此处所说明的附图用来提供对本发明实施例的进一步理解,构成本申请的一部分,并不构成对本发明实施例的限定。在附图中:

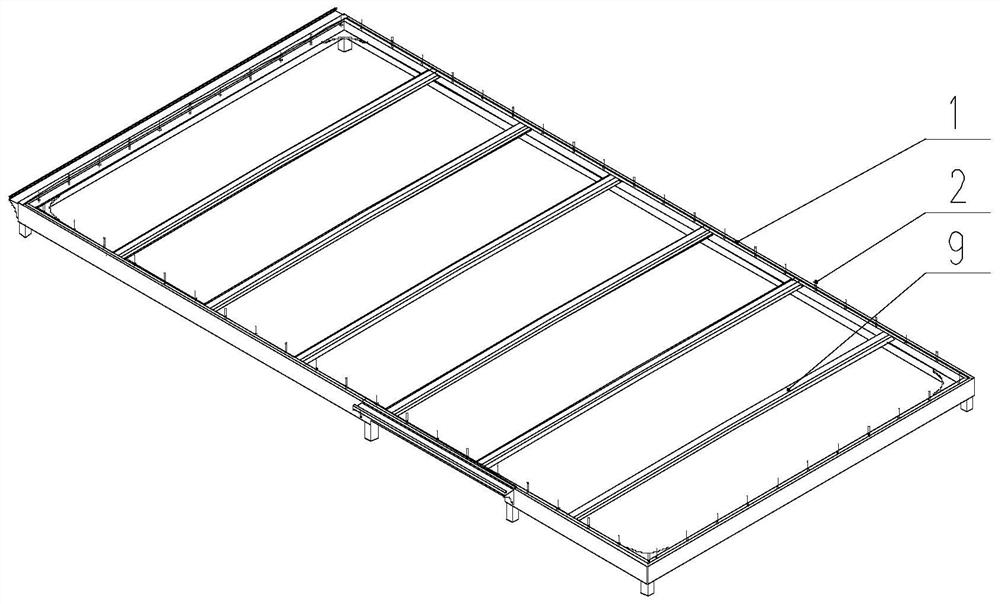

图1为本发明的结构示意图;

图2为图1的纵向剖视图;

图3为顶部骨架与铝蒙皮的粘接示意图。

附图中标记及对应的零部件名称:

1-顶部骨架、2-防水铆钉、3-铝蒙皮顶板、4-密封胶、5-围板、6-凹槽、7-圆弧段、8-凸条、9-肋条。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

实施例1:

如图1~3所示,本实施例包括顶部骨架1以及多个固定在顶部骨架1上的肋条9,铝蒙皮顶板3铺设在顶部骨架1上,所述铝蒙皮顶板3通过多个防水铆钉2与顶部骨架1上表面连接,且在铝蒙皮顶板3与顶部骨架1的连接处涂覆有密封胶4。

本实施例在实际操作时摒弃传统的钢制厢顶的焊接方式,采用铝蒙皮顶板3与顶部骨架1铆接的方式对厢顶结构进行加工,不仅实现厢体的轻量化,还能大幅度提高厢体加工进度;并且顶部骨架1与铝蒙皮顶板3通过多个防水铆钉2来实现连接,能确保厢顶结构的稳定性。其中,顶部骨架1为矩形框架,在矩形框架的两个长边之间设有多个肋条9作为铝蒙皮顶板3的支撑件,其肋条9呈圆弧形,以确保铝蒙皮顶板3的中部向上突出,防止在雨水天气条件下厢体顶部出现积水,且在顶部骨架1与铝蒙皮顶板3的连接处涂覆有密封胶4,能够提高厢顶结构的防水等级,确保厢顶在任何天气情况下正常使用。其中,为增加顶部骨架1与铝蒙皮顶板3之间的连接稳定性,多个肋条9与铝蒙皮顶板3之间同样通过多个防水铆钉2进行连接,在实际生产中,采用新型铆接和粘接组合的方法比采用钢制顶盖焊接要节省1.5倍时间,有效替代了厢体钢制顶盖。

本实施例中的顶部骨架1呈矩形,铝蒙皮顶板3与顶部骨架1的形状相匹配,防水铆钉2用于顶部骨架1与铝蒙皮顶板3之间的连接固定,且位于顶部骨架1同一条边上的多个防水铆钉2等距间隔设置,使得顶部骨架1与铝蒙皮顶板3之间完全贴合,然后再通过涂覆结构密封胶4的方式,对两者间的连接处进行密封;其中相邻的两个防水铆钉2之间的间距为150~250mm,且最佳间距为200mm,避免在使用过程中相邻两个防水铆钉2之间的粘胶部分出现起鼓现象,确保厢顶防水等级始终维持。本实施例中的密封胶4采用1921型结构密封胶4。

实施例2:

如图1~3所示,本实施例在实施例1的基础之上,在所述顶部骨架1上表面的四条边上分别对应设有围板5,所述围板5的纵向截面呈倒置的L型,围板5的竖直段与顶部骨架1上表面连接,围板5的水平段与顶部骨架1平行,铝蒙皮顶板3的四条边与围板5的竖直段内侧壁之间留有间隙;在所述铝蒙皮顶板3上表面的四个端部上段分别设有圆弧段7,且四个圆弧段7分别位于四个围板5的水平段的正向投影内。

在实现顶部骨架1与铝锰板顶板之间的连接时,首先通过防水铆钉2进行初次固定,然后再对两者的连接处进行密封胶4涂覆;其中,由于在冬春交替的季节、或者是在昼夜交替的时候,铝板的热膨胀系数较高、铝板在遇到骤冷骤热的时候会热胀冷缩、铝板与铝板之间就会有冷拉热压的拉伸现象,铝锰板的涂胶作业完成后,密封胶4虽然表明固化,但是深层还没有完全固化,当遇到铝板的冷拉热压后,胶体内部受到挤压和拉伸后直接影响了胶体的外观形状,当胶体完全固化后铝蒙皮顶板3与顶部骨架1之间的胶体会出现凹凸不平的情况,因此本技术方案中的涂胶分两次进行,同时需要指出的是顶部骨架1上表面设有四个围板5,四个围板5合围构成一个容纳铝蒙皮顶板3的矩形架,且围板5呈倒置的L型,围板5的竖直段能够在厢体顶部结构加工时限制铝蒙皮顶板3的位移,围板5的水平段能够限制铝蒙皮在竖直方向上的位移,首次涂胶时,防水铆钉2已经实现顶部骨架1与铝蒙皮顶板3之间的连接,密封胶4经铝蒙皮顶板3端部与围板5竖直段内侧壁之间的间隙进入,直至密封胶4将顶部骨架1与铝蒙皮顶板3之间的连接部分完全覆盖,即完成首次涂胶;当首次涂覆的密封胶4快干结时,再进行第二次涂胶,此时密封胶4将铝蒙皮顶板3端部与围板5水平段下表面之间的间隙完全填充,待第二次涂覆的密封胶4干结后即完成厢体顶部结构的生产制作。通过两次涂胶以及围板5对胶体、铝蒙皮顶板3端部的限制,使得铝蒙皮顶板3的多个面均被密封胶4所密封,能够长时间维持厢顶结构的防水等级,杜绝密封胶4起鼓现象的发生。

其中,两次涂胶时,密封胶4均需要经过围板5的水平段底部,为增加铝蒙皮顶板3与密封胶4的接触面积,在铝蒙皮顶板3的四个端部上段分别设有圆弧段7,即铝蒙皮顶板3的四个端部上段厚度由铝蒙皮顶板3的中部向其四周递减,在二次涂胶时密封胶4的用量大于首次涂胶时的用量,即在方便二次涂胶时方便密封胶4在光滑的圆弧面上自由下移,利用二次涂覆的密封胶4能够将首次涂覆且未干结的密封胶4压实,并且保证两次涂覆的密封胶4之间粘连紧密。

本实施例针对密封胶4的使用做出了进一步地的改进,即在顶部骨架1上设置四个与铝蒙皮顶板3四边匹配的凹槽6,且铝蒙皮顶板3的端部将凹槽6局部遮挡,使得在两次涂胶完成后,在铝蒙皮顶板3四个端部形成一个类似C型的固态密封胶4,能进一步加强铝蒙皮顶板3与顶部骨架1之间的密封性能,同时在相邻的两个防水铆钉2形成区段上如果出现细微缝隙,流体状密封胶4渗入后能将该缝隙填充,同时与C型的固态密封胶4形成一个整体,即使在经历长时间使用后,密封胶4局部出现起鼓也并不会造成厢顶结构的密封失效。

作为优选,每一个凹槽6内均设有呈圆弧形的凸条8,利用凸条8的圆弧形表面,密封胶4在进入凹槽6后能增加密封胶4的抓地力,能够有效防止车厢在不同行驶状态下固态的密封胶4出现局部应力集中,避免铝蒙皮顶板3与顶部骨架1之间的密封局部失效。

作为优选,将凸条8的最大高度h设置成2h<H<4h,在满足密封正常要求的前提下,减小厢顶结构的密封胶4使用量,进而降低厢顶结构的造成成本。

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种基于粘接和铆接组合的厢体顶部结构

- 粘接剂组合物、连接结构体、连接结构体的制造方法以及粘接剂组合物的应用