一种综合性能优异的热塑性聚酰亚胺及其制备方法与应用

文献发布时间:2023-06-19 11:44:10

技术领域

本发明涉及聚酰亚胺技术领域,尤其涉及一种综合性能优异的热塑性聚酰亚胺及其制备方法与应用,更具体地涉及兼具良好的熔融工艺性能、突出耐热性和优异力学性能的热塑性聚酰亚胺及其制备方法与应用。

背景技术

热塑性聚酰亚胺(TPI)由于具有突出的力学性能、良好的耐热性能、高尺寸稳定性以及高抗蠕变性能,因此广泛地应用于航空航天、汽车制造、电力电器以及微电子等高新技术领域。目前商业上广泛应用的热塑性聚酰亚胺虽具有优异的熔融加工性能,但因其主链结构中普遍存在醚键或脂肪链段等柔性结构而表现出较低的玻璃化转变温度(T

现有技术中有通过在聚醚酰亚胺中引入刚性芳杂环结构制备了T

此外,在高性能工程塑料及复合材料应用领域,通常需要将树脂制备成粉末状以便于成型加工或与其它材料进行复合。目前常用的热塑性聚酰亚胺粉末制备方法主要有沉析-粉碎法以及高压雾化析出法等。但制备得到的树脂粉末形状与大小均一性较差,或者需要特定的机械设备且会产生大量废液。因此上述技术手段难以简单高效地制备出高质量的热塑性聚酰亚胺粉末。

发明内容

鉴于上述的分析,本发明旨在提供一种综合性能优异的热塑性聚酰亚胺及其制备方法与应用,用以解决现有的热塑性聚酰亚胺良好的熔融工艺性与突出的耐热性难以兼得的问题。

本发明的目的主要是通过以下技术方案实现的:

一方面,本发明提供了一种兼具良好的熔融工艺性能和突出的耐热性的热塑性聚酰亚胺,制备原料包括含氟芳香二酐、第一芳香二胺、第二芳香二胺以及封端剂,所述聚酰亚胺具有下述的通式I:

其中,所述第二芳香二胺包括具有大体积结构的刚性芳香二胺,R为选自下述具有大体积结构的刚性芳香二胺中的至少一种:

可选地,所述含氟芳香二酐为4,4'-(六氟亚异丙基)双邻苯二甲酸酐(6FDA),所述第一芳香二胺为间苯二胺(m-PDA),所述第二芳香二胺包括2,5-二氨基三氟甲苯(25DBTF)、3,5-二氨基三氟甲苯(35DBTF)、4,4'-二氨基-2,2'-双三氟甲基联苯(TFDB)、4,4'-二氨基-2,2'-二氯联苯(DCBZ)、9,9-双(4-氨基苯基)芴(BAFL)、9,9-双(4-氨基-3-氟苯基)芴(FFDA)、9,9-双(4-氨基-3-氯苯基)芴(BACFL)、α,α-双(4-氨基-3,5-二甲基苯基)-1-苯甲烷(BAPM)、α,α-双(4-氨基-3,5-二甲基苯基)-1-(4'-氟苯基)甲烷(BAFM)和α,α-双(4-氨基-3,5-二甲基苯基)-1-(3',4',5'-三氟苯基)甲烷(BATFM)中的至少一种,所述封端剂为非反应性封端剂,优选为邻苯二甲酸酐(PA)。

需要说明的是,与不含氟的芳香二酐相比,选择含氟的芳香二酐作为制备原料制备得到的聚酰亚胺具有较好的耐热性与成型工艺性。因此,本发明选择含氟芳香二酐作为制备原料。

另外,本发明选择非反应性封端剂的目的在于:非反应性封端剂能够控制聚合度,并与主链及聚集态结构调控配合保证树脂的最低熔体粘度;同时消除端氨基活性,使得树脂高温下表现出良好的熔体稳定性。

基于上述聚酰亚胺的进一步改进,所述通式I中x与y的比值为(90–50)∶(10–50),n为自然整数,且20≤n≤90。

另一方面,本发明还提供了一种聚酰亚胺的制备方法,用于制备上述的聚酰亚胺,包括如下步骤:

(1)在极性有机溶剂中制备聚酰胺酸溶液:将第一芳香二胺和第二芳香二胺溶解在极性有机溶剂中得到均相溶液,然后将含氟芳香二酐加入所述均相溶液中,室温下搅拌反应至溶液澄清后,加入非反应性封端剂PA和极性有机溶剂,室温下搅拌反应一定时间后得到一定固含量的聚酰胺酸溶液;

(2)在所述聚酰胺酸溶液中加入脱水剂和催化剂进行化学亚胺化反应制备得到聚酰亚胺溶液;

(3)将醇类溶剂缓慢加入到搅拌的所述聚酰亚胺溶液中,使得聚酰亚胺以粉末状均匀析出,得到聚酰亚胺悬浊液,经后处理,如过滤、洗涤和干燥后得到一定粒径的热塑性聚酰亚胺粉末。

可选地,所述极性有机溶剂选自N-甲基吡咯烷酮(NMP)、N,N-二甲基乙酰胺(DMAc)和N,N-二甲基甲酰胺(DMF)中的至少一种。

基于上述制备方法的进一步改进,所述聚酰胺酸溶液的固含量为10wt.%-30wt.%,室温下搅拌反应时间为4-8小时;所述脱水剂包括乙酸酐、三氟乙酸酐和丙酸酐中的至少一种;所述催化剂包括三乙胺和吡啶中的至少一种;所述脱水剂与芳香二胺的摩尔比为(5-10):1,脱水剂与催化剂的摩尔比为1:(0.5-1),化学亚胺化反应的时间为8-14小时。

需要说明的是,此处的脱水剂与芳香二胺的摩尔比中,芳香二胺的摩尔数是第一芳香二胺与第二芳香二胺摩尔数的总和。

可选地,所述醇类溶剂包括甲醇、乙醇、丙醇和正丁醇中的至少一种。

基于上述制备方法的进一步改进,所述醇类溶剂与所述聚酰亚胺溶液的质量比为(0.8-2):1。

基于上述制备方法的进一步改进,搅拌速度为1000-4000r/min。

基于上述制备方法的进一步改进,所述干燥包括第一阶段干燥和第二阶段干燥。第一阶段用于烘除聚酰亚胺内的全部醇类溶剂和部分极性有机溶剂。第二阶段用于干燥烘除聚酰亚胺内残存的极性有机溶剂。需要说明的是若采用一步高温干燥方法,当温度达到设定干燥温度时,树脂中仍残存大量有机溶剂,部分聚酰亚胺树脂粉末极易复溶于极性有机溶剂中,从而使聚酰亚胺树脂粘接成块。

具体来说,第一阶段干燥温度为90-130℃,时间为2-6小时;第二阶段干燥温度为170-250℃,时间为2-6小时。

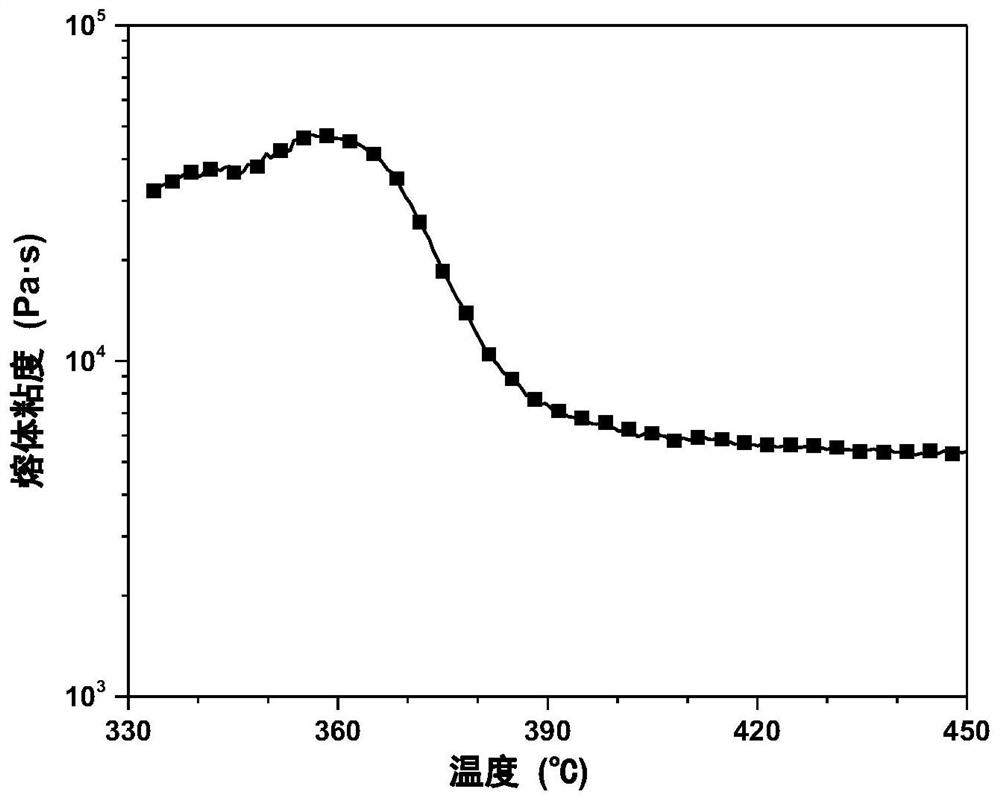

采用上述方法制备得到的聚酰亚胺粉末的粒径D90小于300μm,最低熔体粘度小于7000Pa·s。

此外,本发明还提供了一种利用上述的热塑性聚酰亚胺制备树脂模压板的方法,包括如下步骤:将热塑性聚酰亚胺粉末放入模具中,加热升温至360-390℃充分熔融流动后,施加5-8MPa压力恒温0.5-1小时,而后快速降温至180-220℃开模,得到热塑性聚酰亚胺树脂模压板。

采用上述方法制备得到的热塑性聚酰亚胺树脂模压板的玻璃化转变温度T

本发明的聚酰亚胺作为耐高温工程塑料、复合材料基体树脂或复合材料层间增韧组分,应用于航空航天、汽车制造、电力电器以及微电子领域。

与现有技术相比,本发明至少可实现如下有益效果之一:

(1)本发明以含氟芳香二酐(如4,4'-(六氟亚异丙基)双邻苯二甲酸酐)与刚性芳香二胺(如间苯二胺)为基础,进一步引入大体积结构的刚性芳香二胺组分进行共聚,在保持热塑性聚酰亚胺主链的线刚性基础上,利用大体积结构的位阻效应,对树脂的聚集态结构进行调控,增大聚酰亚胺分子链间距,以降低分子链间相互作用,从而在保证热塑性聚酰亚胺树脂耐热性的前提下赋予树脂优异的熔融加工性。

(2)同时由于采用非反应性封端剂与树脂分子链的端氨基反应,并通过选择特定的非反应性封端剂——邻苯二甲酸酐,控制了聚合度并消除了端氨基活性,热塑性聚酰亚胺树脂最低熔体粘度小于7000Pa·s,且在高温下表现出良好的熔体稳定性。从而保证了树脂可在5-8MPa的压力下模压成型,得到结构致密的高品质模压板。解决了传统耐高温热塑性聚酰亚胺树脂必须在10MPa以上压力下成型,不利于大型制件加工的难题。

(3)与现有的热塑性聚酰亚胺树脂相比,本发明的热塑性聚酰亚胺树脂由于主链中不含柔性结构,因而表现出更高的耐热性,树脂模压板的玻璃化转变温度(T

(4)采用本发明的热塑性聚酰亚胺制备得到的树脂模压板的玻璃化转变温度T

(5)现有制备聚酰亚胺粉末的方法是将聚酰亚胺溶液加入醇类溶剂中,制备出细长的丝状聚酰亚胺,之后研磨为粉末。本申请创新性地改变了聚酰亚胺溶液与醇类溶剂加入方向,即不是像现有技术中那样将聚酰亚胺溶液加入醇类溶剂中,而是将醇类溶剂加入聚酰亚胺溶液中,经后处理直接得到粉末状的聚酰亚胺,无需特殊的设备。

具体来说,本发明制备的具有主链线刚性和大体积结构特征的热塑性聚酰亚胺树脂表现出良好的溶解性,因此可以通过化学亚胺化方法直接制备得到溶解于极性有机溶剂的聚酰亚胺树脂。在此基础上,可以保证在高速搅拌下向树脂溶液中添加醇类溶剂,逐步降低树脂在混合溶剂体系中的溶解性,从而使得热塑性聚酰亚胺树脂以粉末状均匀析出。树脂粉末的粒径可通过协同改变极性有机溶剂和醇类溶剂体系、树脂溶液固含量、搅拌速度、醇类溶剂加入量等进行调控,经过滤、洗涤和干燥后得到的树脂粉末粒径D90小于300μm且分布均匀。

(6)本发明的制备方法不需要特殊的机械设备,成本低,相较于现有制备热塑性聚酰亚胺树脂粉末的方法更为简单,可实现热塑性聚酰亚胺树脂粉末的高效批量制备。

本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。

附图说明

附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

图1为实施例1制备的热塑性聚酰亚胺粉末的扫描电镜照片;

图2为实施例1制备的热塑性聚酰亚胺树脂的升温流变曲线;

图3为实施例1制备的热塑性聚酰亚胺树脂的DMA曲线。

具体实施方式

下面将结合具体实施例对本发明作进一步阐述,但本发明并不限于以下实施例。所述方法如无特别说明均为常规方法。所述原材料如无特别说明均能从商业公开途径或者实验室自制获得。

实施例1

氮气保护下,在装有机械搅拌以及温度计的反应容器中依次加入189.25g(1.75mol)的间苯二胺(m-PDA)、240.17g(0.75mol)的4,4'-二氨基-2,2'-双三氟甲基联苯(TFDB)以及4138.07g的N-甲基吡咯烷酮(NMP),搅拌至二胺完全溶解获得均相溶液。然后将1088.39g(2.45mol)的4,4'-(六氟亚异丙基)双邻苯二甲酸酐(6FDA)加入到混合二胺的均相溶液中,室温下搅拌反应至溶液澄清后,加入14.81g(0.10mol)的邻苯二甲酸酐(PA)和459.79g的N-甲基吡咯烷酮(NMP),在室温下继续搅拌反应6小时后得到固含量为25wt.%的聚酰胺酸树脂溶液。将2476.13g的乙酸酐和997.23g的吡啶加入到上述聚酰胺酸树脂溶液中,继续搅拌14h进行化学亚胺化反应制备得到聚酰亚胺树脂溶液。将聚酰亚胺溶液转移至塑料或不锈钢桶中,采用高速搅拌器在2000r/min的搅拌速度下,将14903.84g的乙醇缓慢加入到上述聚酰亚胺树脂溶液中,逐步降低树脂在混合溶剂体系中的溶解性,直至树脂以粉末状均匀析出,得到聚酰亚胺树脂悬浊液。将聚酰亚胺悬浊液过滤、洗涤后,采用鼓风干燥箱以120℃/4小时、250℃/2小时程序升温烘干,得到热塑性聚酰亚胺树脂粉末1370.39g,粒径D90为290μm(x:y=70:30,n=49)。

将上述热塑性聚酰亚胺树脂粉末放入模具中,加热升温至380℃使树脂充分熔融流动后,施加6.0MPa压力恒温0.5小时,而后快速降温至180℃开模,得到热塑性聚酰亚胺树脂模压板。该热塑性聚酰亚胺树脂粉末及树脂模压板的主要性能见表1。

实施例2

氮气保护下,在装有机械搅拌以及温度计的反应容器中依次加入162.21g(1.50mol)的间苯二胺(m-PDA)、264.21g(1.50mol)的3,5-二氨基三氟甲苯(35DBTF)以及3687.98g的N,N-二甲基乙酰胺(DMAc),搅拌至二胺完全溶解获得均相溶液。然后将1319.39g(2.97mol)的4,4'-(六氟亚异丙基)双邻苯二甲酸酐(6FDA)加入到混合二胺的均相溶液中,室温下搅拌反应至溶液澄清后,加入10.37g(0.07mol)的邻苯二甲酸酐(PA)和409.77g的N,N-二甲基乙酰胺(DMAc)在室温下继续搅拌反应8小时后得到固含量为30wt.%的聚酰胺酸树脂溶液。将1531.35g的乙酸酐和700.81g的吡啶加入到上述聚酰胺酸树脂溶液中,继续搅拌8h进行化学亚胺化反应制备得到聚酰亚胺树脂溶液。将聚酰亚胺溶液转移至塑料或不锈钢桶中,采用高速搅拌器在2000r/min的搅拌速度下,将8068.09g的甲醇缓慢加入到上述聚酰亚胺溶液中,逐渐降低聚酰亚胺在混合溶液中的溶解度,直至树脂以粉末状均匀析出,得到粉末状聚酰亚胺悬浊液。将聚酰亚胺悬浊液过滤、洗涤后,采用鼓风干燥箱以90℃/6小时、170℃/6小时程序升温烘干,得到热塑性聚酰亚胺树脂粉末1516.21g,粒径D90为280μm(x:y=50:50,n=89)。

将上述热塑性聚酰亚胺树脂粉末放入模具中,加热升温至380℃使树脂充分熔融流动后,施加5.0MPa的压力恒温1小时,而后快速降温至220℃开模,得到热塑性聚酰亚胺树脂模压板。该热塑性聚酰亚胺树脂粉末及树脂模压板的主要性能见表1。

实施例3

氮气保护下,在装有机械搅拌以及温度计的反应容器中依次加入162.21g(1.50mol)的间苯二胺(m-PDA)、264.21g(1.50mol)的2,5-二氨基三氟甲苯(25DBTF)以及3663.15g的N-甲基吡咯烷酮(NMP),搅拌至二胺完全溶解获得均相溶液。然后将1288.30g(2.90mol)的4,4'-(六氟亚异丙基)双邻苯二甲酸酐(6FDA)加入到混合二胺的均相溶液中,室温下搅拌反应至溶液澄清后,加入29.62g(0.20mol)的邻苯二甲酸酐(PA)和406.85g的N-甲基吡咯烷酮(NMP),在室温下继续搅拌反应4小时后得到固含量为30wt.%的聚酰胺酸树脂溶液。将1531.35g乙酸酐和597.93g吡啶加入到上述聚酰胺酸树脂溶液中,继续搅拌12h进行化学亚胺化反应制备得到聚酰亚胺树脂溶液。将聚酰亚胺溶液转移至塑料或不锈钢桶中,采用高速搅拌器在1000r/min的搅拌速度下,将7943.62g的乙醇缓慢加入到上述聚酰亚胺树脂溶液中,逐步降低树脂在混合溶剂体系中的溶解性,直至树脂以粉末状均匀析出,得到聚酰亚胺树脂悬浊液。将聚酰亚胺悬浊液过滤、洗涤后,采用鼓风干燥箱以120℃/4小时、220℃/2小时程序升温烘干,得到热塑性聚酰亚胺树脂粉末1488.96g,粒径D90为290μm(x:y=50:50,n=29)。

将上述热塑性聚酰亚胺树脂粉末放入模具中,加热升温至365℃使树脂充分熔融流动后,施加5MPa压力恒温1小时,而后快速降温至200℃开模,得到热塑性聚酰亚胺树脂模压板。该热塑性聚酰亚胺树脂粉末及树脂模压板的主要性能见表1。

实施例4

氮气保护下,在装有机械搅拌以及温度计的反应容器中依次加入129.77g(1.20mol)的间苯二胺(m-PDA)、202.50g(0.80mol)的4,4'-二氨基-2,2'-二氯联苯(DCBZ)以及4384.04g的N-甲基吡咯烷酮(NMP),搅拌至二胺完全溶解获得均相溶液。然后将875.15g(1.97mol)的4,4'-(六氟亚异丙基)双邻苯二甲酸酐(6FDA)加入到混合二胺的均相溶液中,室温下搅拌反应至溶液澄清后,加入10.37g(0.07mol)的邻苯二甲酸酐(PA)和487.12g的N-甲基吡咯烷酮(NMP),在室温下继续搅拌反应6小时后得到固含量为20wt.%的聚酰胺酸树脂溶液。将1225.08g的乙酸酐和477.35g的吡啶加入到上述聚酰胺酸树脂溶液中,继续搅拌12h进行化学亚胺化反应制备得到聚酰亚胺树脂溶液。将聚酰亚胺溶液转移至塑料或不锈钢桶中,采用高速搅拌器在3000r/min的搅拌速度下,将7791.38g的乙醇缓慢加入到上述聚酰亚胺树脂溶液中,逐步降低树脂在混合溶剂体系中的溶解性,直至树脂以粉末状均匀析出,得到聚酰亚胺树脂悬浊液。将聚酰亚胺悬浊液过滤、洗涤后,采用鼓风干燥箱以90℃/6小时、250℃/4小时程序升温烘干,得到热塑性聚酰亚胺树脂粉末1088.42g,粒径D90为230μm(x:y=60:40,n=59),。

将上述热塑性聚酰亚胺树脂粉末放入模具中,加热升温至365℃使树脂充分熔融流动后,施加8.0MPa压力恒温0.5小时,而后快速降温至190℃开模,得到热塑性聚酰亚胺树脂模压板。该热塑性聚酰亚胺树脂粉末及树脂模压板的主要性能见表1。

实施例5

氮气保护下,在装有机械搅拌以及温度计的反应容器中依次加入129.77g(1.20mol)的间苯二胺(m-PDA)、278.76g(0.80mol)的9,9-双(4-氨基苯基)芴(BAFL)以及3493.94g的N,N-二甲基乙酰胺(DMAc),搅拌至二胺完全溶解获得均相溶液。然后将875.15g(1.97mol)的4,4'-(六氟亚异丙基)双邻苯二甲酸酐(6FDA)加入到混合二胺的均相溶液中,室温下搅拌反应至溶液澄清后,加入10.37g(0.07mol)的邻苯二甲酸酐(PA)和388.22g的N,N-二甲基乙酰胺(DMAc),在室温下继续搅拌反应5小时后得到固含量为25wt.%的聚酰胺酸树脂溶液。将1225.08g的乙酸酐和477.35g的吡啶加入到上述聚酰胺酸树脂溶液中,继续搅拌12h进行化学亚胺化反应制备得到聚酰亚胺树脂溶液。将聚酰亚胺溶液转移至塑料或不锈钢桶中,采用高速搅拌器在1000r/min的搅拌速度下,将11878.63g的甲醇缓慢加入到上述聚酰亚胺树脂溶液中,逐步降低树脂在混合溶剂体系中的溶解性,直至树脂以粉末状均匀析出,得到聚酰亚胺树脂悬浊液。将聚酰亚胺悬浊液过滤、洗涤后,采用鼓风干燥箱以90℃/6小时、170℃/6小时程序升温烘干,得到热塑性聚酰亚胺树脂粉末1136.43g,粒径D90为260μm(x:y=60:40,n=59)。

将上述热塑性聚酰亚胺树脂粉末放入模具中,加热升温至375℃使树脂充分熔融流动后,施加5.0MPa压力恒温1小时,而后快速降温至200℃开模,得到热塑性聚酰亚胺树脂模压板。该热塑性聚酰亚胺树脂粉末及树脂模压板的主要性能见表1。

实施例6

氮气保护下,在装有机械搅拌以及温度计的反应容器中依次加入129.77g(1.20mol)的间苯二胺(m-PDA)、307.54g(0.80mol)的9,9-双(4-氨基-3-氟苯基)芴(FFDA)以及3571.64g的N-甲基吡咯烷酮(NMP),搅拌至二胺完全溶解获得均相溶液。然后将875.15g(1.97mol)的4,4'-(六氟亚异丙基)双邻苯二甲酸酐(6FDA)加入到混合二胺的均相溶液中,室温下搅拌反应至溶液澄清后,加入10.37g(0.07mol)的邻苯二甲酸酐(PA)和396.85g的N-甲基吡咯烷酮(NMP),在室温下继续搅拌反应7小时后得到固含量为25wt.%的聚酰胺酸树脂溶液。将1020.90g的乙酸酐和405.12g的吡啶加入到上述聚酰胺酸树脂溶液中,继续搅拌10h进行化学亚胺化反应制备得到聚酰亚胺树脂溶液。将聚酰亚胺溶液转移至塑料或不锈钢桶中,采用高速搅拌器在2000r/min的搅拌速度下,将6717.34g的乙醇缓慢加入到上述聚酰亚胺树脂溶液中,逐步降低树脂在混合溶剂体系中的溶解性,直至树脂以粉末状均匀析出,得到聚酰亚胺树脂悬浊液。将聚酰亚胺悬浊液过滤、洗涤后,采用鼓风干燥箱以130℃/2小时、250℃/4小时程序升温烘干,得到热塑性聚酰亚胺树脂粉末1188.21g,粒径D90为270μm(x:y=60:40,n=59)。

将上述热塑性聚酰亚胺树脂粉末放入模具中,加热升温至390℃使树脂充分熔融流动后,施加7.0MPa压力恒温0.5小时,而后快速降温至190℃开模,得到热塑性聚酰亚胺树脂模压板。该热塑性聚酰亚胺树脂粉末及树脂模压板的主要性能见表1。

实施例7

氮气保护下,在装有机械搅拌以及温度计的反应容器中依次加入59.48g(0.55mol)的间苯二胺(m-PDA)、229.53g(0.55mol)的9,9-双(4-氨基-3-氯苯基)芴(BACFL)以及6239.19g的N,N-二甲基甲酰胺(DMF),搅拌至二胺完全溶解获得均相溶液。然后将466.45g(1.05mol)的4,4'-(六氟亚异丙基)双邻苯二甲酸酐(6FDA)加入到混合二胺的均相溶液中,室温下搅拌反应至溶液澄清后,加入14.81g(0.10mol)的邻苯二甲酸酐(PA)和693.24g的N,N-二甲基甲酰胺(DMF),在室温下继续搅拌反应5小时后得到固含量为10wt.%的聚酰胺酸树脂溶液。将561.50g的乙酸酐和316.28g的三乙胺加入到上述聚酰胺酸树脂溶液中,继续搅拌14h进行化学亚胺化反应制备得到聚酰亚胺树脂溶液。将聚酰亚胺溶液转移至塑料或不锈钢桶中,采用高速搅拌器在4000r/min的搅拌速度下,将8480.48g的丙醇缓慢加入到上述聚酰亚胺树脂溶液中,逐步降低树脂在混合溶剂体系中的溶解性,直至树脂以粉末状均匀析出,得到聚酰亚胺树脂悬浊液。将聚酰亚胺悬浊液过滤、洗涤后,采用鼓风干燥箱以130℃/6小时、250℃/4小时程序升温烘干,得到热塑性聚酰亚胺树脂粉末704.05g,粒径D90为180μm(x:y=50:50,n=21)。

将上述热塑性聚酰亚胺树脂粉末放入模具中,加热升温至380℃使树脂充分熔融流动后,施加6.0MPa压力恒温0.5小时,而后快速降温至180℃开模,得到热塑性聚酰亚胺树脂模压板。该热塑性聚酰亚胺树脂粉末及树脂模压板的主要性能见表1。

实施例8

氮气保护下,在装有机械搅拌以及温度计的反应容器中依次加入173.02g(1.60mol)的间苯二胺(m-PDA)、132.19g(0.40mol)的α,α-双(4-氨基-3,5-二甲基苯基)-1-苯甲烷(BAPM)以及4270.64g的N-甲基吡咯烷酮(NMP),搅拌至二胺完全溶解获得均相溶液。然后将866.27g(1.95mol)的4,4'-(六氟亚异丙基)双邻苯二甲酸酐(6FDA)加入到混合二胺的均相溶液中,室温下搅拌反应至溶液澄清后,加入14.81g(0.10mol)的邻苯二甲酸酐(PA)和474.52g的N-甲基吡咯烷酮(NMP),在室温下继续搅拌反应4小时后得到固含量为20wt.%的聚酰胺酸树脂溶液。将1301.40g的丙酸酐和405.12g的吡啶加入到上述聚酰胺酸树脂溶液中,继续搅拌10h进行化学亚胺化反应制备得到聚酰亚胺树脂溶液。将聚酰亚胺溶液转移至塑料或不锈钢桶中,采用高速搅拌器在2000r/min的搅拌速度下,将7357.47g的正丁醇缓慢加入到上述聚酰亚胺树脂溶液中,逐步降低树脂在混合溶剂体系中的溶解性,直至树脂以粉末状均匀析出,得到聚酰亚胺树脂悬浊液。将聚酰亚胺悬浊液过滤、洗涤后,采用鼓风干燥箱以130℃/6小时、250℃/6小时程序升温烘干,得到热塑性聚酰亚胺树脂粉末1058.50g,粒径D90为230μm(x:y=80:20,n=39)。

将上述热塑性聚酰亚胺树脂粉末放入模具中,加热升温至370℃使树脂充分熔融流动后,施加6.0MPa压力恒温1小时,而后快速降温至200℃开模,得到热塑性聚酰亚胺树脂模压板。该热塑性聚酰亚胺树脂粉末及树脂模压板的主要性能见表1。

实施例9

氮气保护下,在装有机械搅拌以及温度计的反应容器中依次加入151.40g(1.40mol)的间苯二胺(m-PDA)、209.08g(0.60mol)的α,α-双(4-氨基-3,5-二甲基苯基)-1-(4'-氟苯基)甲烷(BAFM)以及3360.20g的N-甲基吡咯烷酮(NMP),搅拌至二胺完全溶解获得均相溶液。然后将875.15g(1.97mol)的4,4'-(六氟亚异丙基)双邻苯二甲酸酐(6FDA)加入到混合二胺的均相溶液中,室温下搅拌反应至溶液澄清后,加入8.89g(0.06mol)的邻苯二甲酸酐(PA)和373.36g的N-甲基吡咯烷酮(NMP),在室温下继续搅拌反应6小时后得到固含量为25wt.%的聚酰胺酸树脂溶液。将2100.40g的三氟乙酸酐和405.12g的吡啶加入到上述聚酰胺酸树脂溶液中,继续搅拌8h进行化学亚胺化反应制备得到聚酰亚胺树脂溶液。将聚酰亚胺溶液转移至塑料或不锈钢桶中,采用高速搅拌器在2000r/min的搅拌速度下,将6404.10g的乙醇缓慢加入到上述聚酰亚胺树脂溶液中,逐步降低树脂在混合溶剂体系中的溶解性,直至树脂以粉末状均匀析出,得到聚酰亚胺树脂悬浊液。将聚酰亚胺悬浊液过滤、洗涤后,采用鼓风干燥箱以120℃/4小时、250℃/2小时程序升温烘干,得到热塑性聚酰亚胺树脂粉末1090.37g,粒径D90为260μm(x:y=70:30,n=69)。

将上述热塑性聚酰亚胺树脂粉末放入模具中,加热升温至375℃使树脂充分熔融流动后,施加6.0MPa压力恒温1小时,而后快速降温至200℃开模,得到热塑性聚酰亚胺树脂模压板。该热塑性聚酰亚胺树脂粉末及树脂模压板的主要性能见表1。

实施例10

氮气保护下,在装有机械搅拌以及温度计的反应容器中依次加入145.99g(1.35mol)的间苯二胺(m-PDA)、57.67g(0.15mol)的α,α-双(4-氨基-3,5-二甲基苯基)-1-(3',4',5'-三氟苯基)甲烷(BATFM)以及4399.36g的N-甲基吡咯烷酮(NMP),搅拌至二胺完全溶解获得均相溶液。然后将644.15g(1.45mol)的4,4'-(六氟亚异丙基)双邻苯二甲酸酐(6FDA)加入到混合二胺的均相溶液中,室温下搅拌反应至溶液澄清后,加入14.81g(0.10mol)的邻苯二甲酸酐(PA)和488.82g的N-甲基吡咯烷酮(NMP),在室温下继续搅拌反应6小时后得到固含量为15wt.%的聚酰胺酸树脂溶液。将765.68g的乙酸酐和298.34g的吡啶加入到上述聚酰胺酸树脂溶液中,继续搅拌14h进行化学亚胺化反应制备得到聚酰亚胺树脂溶液。将聚酰亚胺溶液转移至塑料或不锈钢桶中,采用高速搅拌器在3000r/min的搅拌速度下,将6814.82g的乙醇缓慢加入到上述聚酰亚胺树脂溶液中,逐步降低树脂在混合溶剂体系中的溶解性,直至树脂以粉末状均匀析出,得到聚酰亚胺树脂悬浊液。将聚酰亚胺悬浊液过滤、洗涤后,采用鼓风干燥箱以120℃/4小时、250℃/2小时程序升温烘干,得到热塑性聚酰亚胺树脂粉末751.96g,粒径D90为200μm(x:y=90:10,n=29)。

将上述热塑性聚酰亚胺树脂粉末放入模具中,加热升温至365℃使树脂充分熔融流动后,施加7.0MPa压力恒温1小时,而后快速降温至200℃开模,得到热塑性聚酰亚胺树脂模压板。该热塑性聚酰亚胺树脂粉末及树脂模压板的主要性能见表1。

对比例1

氮气保护下,在装有机械搅拌以及温度计的反应容器中依次加入48.66g(0.45mol)的间苯二胺(m-PDA)、48.66g(0.45mol)的对苯二胺(p-PDA)以及1784.38g的N,N-二甲基乙酰胺(DMAc),搅拌至二胺完全溶解获得均相溶液。然后将395.37g(0.89mol)的4,4'-(六氟亚异丙基)双邻苯二甲酸酐(6FDA)加入到混合二胺的均相溶液中,室温下搅拌反应至溶液澄清后,加入2.96g(0.02mol)的邻苯二甲酸酐(PA)和198.26g的N,N-二甲基乙酰胺(DMAc),在室温下继续搅拌反应6小时后得到固含量为20wt.%的聚酰胺酸树脂溶液。将459.42g的乙酸酐和179.00g的吡啶加入到上述聚酰胺酸树脂溶液中,继续搅拌8h进行化学亚胺化反应制备得到聚酰亚胺树脂溶液。将聚酰亚胺溶液转移至塑料或不锈钢桶中,采用高速搅拌器在2000r/min的搅拌速度下,将3116.71g的甲醇缓慢加入到上述聚酰亚胺树脂溶液中,逐步降低树脂在混合溶剂体系中的溶解性,直至树脂以粉末状均匀析出,得到聚酰亚胺树脂悬浊液。将聚酰亚胺悬浊液过滤、洗涤后,采用鼓风干燥箱以90℃/6小时、170℃/6小时程序升温烘干,得到热塑性聚酰亚胺树脂粉末445.69g,粒径D90为280μm(x:y=100:0,n=89)。

将上述热塑性聚酰亚胺树脂粉末放入模具中,加热升温至380℃使树脂充分熔融流动后,施加5.0MPa的压力恒温1小时,而后快速降温至220℃开模,得到热塑性聚酰亚胺树脂模压板。该热塑性聚酰亚胺树脂粉末及树脂模压板的主要性能见表1。

对比例2

氮气保护下,在装有机械搅拌以及温度计的反应容器中依次加入557.55g(1.60mol)的α,α-双(4-氨基-3,5-二甲基苯基)-1-(4'-氟苯基)甲烷(BAFM)以及3412.53g的N-甲基吡咯烷酮(NMP),搅拌至二胺完全溶解获得均相溶液。然后将697.46g(1.57mol)的4,4'-(六氟亚异丙基)双邻苯二甲酸酐(6FDA)加入到混合二胺的均相溶液中,室温下搅拌反应至溶液澄清后,加入8.89g(0.06mol)的邻苯二甲酸酐(PA)和379.17g的N-甲基吡咯烷酮(NMP),在室温下继续搅拌反应6小时后得到固含量为25wt.%的聚酰胺酸树脂溶液。将816.72g的乙酸酐和318.22g的吡啶加入到上述聚酰胺酸树脂溶液中,继续搅拌8h进行化学亚胺化反应制备得到聚酰亚胺树脂溶液。将聚酰亚胺溶液转移至塑料或不锈钢桶中,采用高速搅拌器在2000r/min的搅拌速度下,将6190.54g的乙醇缓慢加入到上述聚酰亚胺树脂溶液中,逐步降低树脂在混合溶剂体系中的溶解性,直至树脂以粉末状均匀析出,得到聚酰亚胺树脂悬浊液。将聚酰亚胺悬浊液过滤、洗涤后,采用鼓风干燥箱以120℃/4小时、250℃/2小时程序升温烘干,得到热塑性聚酰亚胺树脂粉末1121.80g,粒径D90为260μm(x:y=0:100,n=55)。

将上述热塑性聚酰亚胺树脂粉末放入模具中,加热升温至340℃使树脂充分熔融流动后,施加6.0MPa压力恒温1小时,而后快速降温至200℃开模,得到热塑性聚酰亚胺树脂模压板。该热塑性聚酰亚胺树脂粉末及树脂模压板的主要性能见表1。

对比例3

氮气保护下,在装有机械搅拌以及温度计的反应容器中依次加入162.21g(1.50mol)的间苯二胺(m-PDA)、380.45g(1.00mol)的9,9-双(4-氨基苯氧基)芴(BAOFL)以及4447.82g的N,N-二甲基乙酰胺(DMAc),搅拌至二胺完全溶解获得均相溶液。然后将1092.83g(2.46mol)的4,4'-(六氟亚异丙基)双邻苯二甲酸酐(6FDA)加入到混合二胺的均相溶液中,室温下搅拌反应至溶液澄清后,加入11.85g(0.08mol)的邻苯二甲酸酐(PA)和494.20g的N,N-二甲基乙酰胺(DMAc),在室温下继续搅拌反应6小时后得到固含量为25wt.%的聚酰胺酸树脂溶液。将1276.13g的乙酸酐和497.23g的吡啶加入到上述聚酰胺酸树脂溶液中,继续搅拌12h进行化学亚胺化反应制备得到聚酰亚胺树脂溶液。将聚酰亚胺溶液转移至塑料或不锈钢桶中,采用高速搅拌器在1000r/min的搅拌速度下,将8362.72g的甲醇缓慢加入到上述聚酰亚胺树脂溶液中,逐步降低树脂在混合溶剂体系中的溶解性,直至树脂以粉末状均匀析出,得到聚酰亚胺树脂悬浊液。将聚酰亚胺悬浊液过滤、洗涤后,采用鼓风干燥箱以90℃/6小时、170℃/6小时程序升温烘干,得到热塑性聚酰亚胺树脂粉末1401.52g,粒径D90为270μm(m-PDA与BAOFL的摩尔比为60:40,n=59)。

将上述热塑性聚酰亚胺树脂粉末放入模具中,加热升温至350℃使树脂充分熔融流动后,施加5.0MPa压力恒温1小时,而后快速降温至200℃开模,得到热塑性聚酰亚胺树脂模压板。该热塑性聚酰亚胺树脂粉末及树脂模压板的主要性能见表1。

表1热塑性聚酰亚胺树脂粉末及树脂模压板的主要性能*

对比例1中热塑性聚酰亚胺与实施例2相比,主链中含有了刚性对苯二胺结构。对比例2中的热塑性聚酰亚胺与实施例9中的聚酰亚胺相比不含刚性间苯二胺结构,其重复单元仅为6FDA/BAFM。对比例3与实施例5相比,聚酰亚胺中含柔性醚键结构。从表1中数据发现,对比例1中的热塑性聚酰亚胺刚性主链太大,熔融粘度急剧增大,对比例2和3中的聚酰亚胺虽然具有较低的熔体粘度但是其玻璃化转变温度较低。而实施例2、5和9中的热塑性聚酰亚胺因具有线刚性和大体积结构特性,均表现出优异的综合性能。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

- 一种综合性能优异的热塑性聚酰亚胺及其制备方法与应用

- 一种综合性能优异的动态硫化热塑性弹性体材料及制备方法