一种可重复利用木垫板的制作方法

文献发布时间:2023-06-19 11:45:49

技术领域

本发明涉及木垫板填树脂的技术领域,特别是一种可重复利用木垫板的制作方法。

背景技术

多层板是电子设备中最重要的组成部分,多层板的内层图形在压合前已制作完成,为了保证各层板之间的内层图形的一致性和导通性,需对多层板钻孔,通过孔将各层板上的内层图形导通。现在钻孔方式是先在多层板1的一端钻出定位孔A2,再在多层板1的另一端钻出定位孔B3和定位孔E4,如图1所示,然后在木垫板8上钻出分别与定位孔A2、定位孔B3和定位孔E4上相配合的光孔a5、光孔b6和光孔e7,如图2所示,随后在光孔a5、光孔b6和光孔e7内均插入销钉9,然后将多层板1上的定位孔A2、定位孔B3和定位孔E4分别套设于三个销钉9上,从而实现了对多层板上各层板的定位,如图3所示,最终即可采用钻机在多层板上钻孔。然而,对不同尺寸多层板进行定位后,会在木垫板8的两端流下大量密集排列的定位孔,如图4所示,有的定位孔相交,导致该木垫板无法继续使用,只能重新使用一个新的木垫板,从而增加了物料投入成本。为了解决以上问题,人们在已损坏的木垫板的定位孔内填装树脂,填装后,将木垫板烘干,最后对木垫板的顶表面进行打磨,从而即可重新利用该木垫板,但是仍然存在以下缺陷:I、木垫板上各个定位孔的孔径小,树脂粘性大,进而需要等待很长时间,树脂才能彻底填满定位孔,降低了填孔效率。II、填装树脂后,需要将木垫板输送到烘箱内进行烘烤,以固化树脂,虽然能够达到固化的目的,但是木制板容易被引燃,存在安全隐患,且转入到烘烤工位时,树脂容易从定位孔中漏出,存在填孔效果差的缺陷。

发明内容

本发明的目的在于克服现有技术的缺点,提供一种降低物料投入成本、提高树脂填孔效率的可重复利用木垫板的制作方法。

本发明的目的通过以下技术方案来实现:一种可重复利用木垫板的制作方法,它包括以下步骤:

S1、在印刷机的刮刀的背面上焊接安装板,使安装板沿着刮刀的长度方向布置,在安装板上且沿其长度方向焊接多个喷嘴;

S2、准备好待修补的木垫板,将木垫板平放置于印刷机的机台上;

S3、在木垫板嵌入到U形管,将U形管的一端口与空气加热器的出口端连接,将空气加热器的入口端与鼓风机的出风口连接;

S4、在木垫板铺设树脂,随后操作印刷机,使刮刀在木垫板的顶表面上做运动,控制刮刀的印刷速度为2~5m/min,同时向各个喷嘴内输送压缩空气,刮刀将树脂填充到木垫板上的各个定位孔中,同时从喷嘴下端口处喷出的压缩空气向下作用到树脂上,以加快树脂填充到定位孔中;

S5、塞孔后静止1~2h;

S6、树脂的固化,打开鼓风机和空气加热器,鼓风机将外界的空气鼓送到空气加热器内,空气加热器对气流加热,控制气流的温度为90~150℃,加热后的气流进入U形管内,气流对U形管加热,U形管再将热量传递给木垫板,木垫板对定位孔内的树脂进行加热,固化30~60min后,从而实现了树脂的固化;

S7、固化后将高出木垫板多余的树脂采用砂带进行打磨,打磨次数为2~4次,从而实现对木垫板的修补。

所述刮刀的硬度>70HB。

各个喷嘴的顶端口与空压机的工作端口连接。

所述步骤S6中气流的温度为90℃,固化时间为60min。

所述步骤S6中气流的温度为120℃,固化时间为45min。

所述步骤S6中气流的温度为150℃,固化时间为30min。

本发明具有以下优点:

1、本发明通过采用树脂对待修补上的多个定位孔进行填充,修复过后的木垫板可重复使用5-8次,使用过程无品质问题,从而极大的降低了物料成本。

2、在木垫板嵌入到U形管,将U形管的一端口与空气加热器的出口端连接,将空气加热器的入口端与鼓风机的出风口连接;实现了在填装树脂后,直接用热气流对树脂固化,替代了传统采用烘箱进行固化,无需转移木垫板,而是进行在线固化,有效的避免了树脂从定位孔中漏出,极大的提高了填孔效果。

3、刮刀在木垫板的顶表面上做运动,控制刮刀的印刷速度为2~5m/min,同时向各个喷嘴内输送压缩空气,刮刀将树脂填充到木垫板上的各个定位孔中,同时从喷嘴下端口处喷出的压缩空气向下作用到树脂上,以加快树脂填充到定位孔中;因此相比传统仅采用单一刮刀进行填孔,采用喷嘴喷出高压气体加快树脂流动,极大的缩短了填孔时间,进而极大的提高了填孔效率。

附图说明

图1 为多层板的结构示意图;

图2 为木垫板的结构示意图;

图3 为多层板与木垫板的定位示意图;

图4 为待修补垫板的结构示意图;

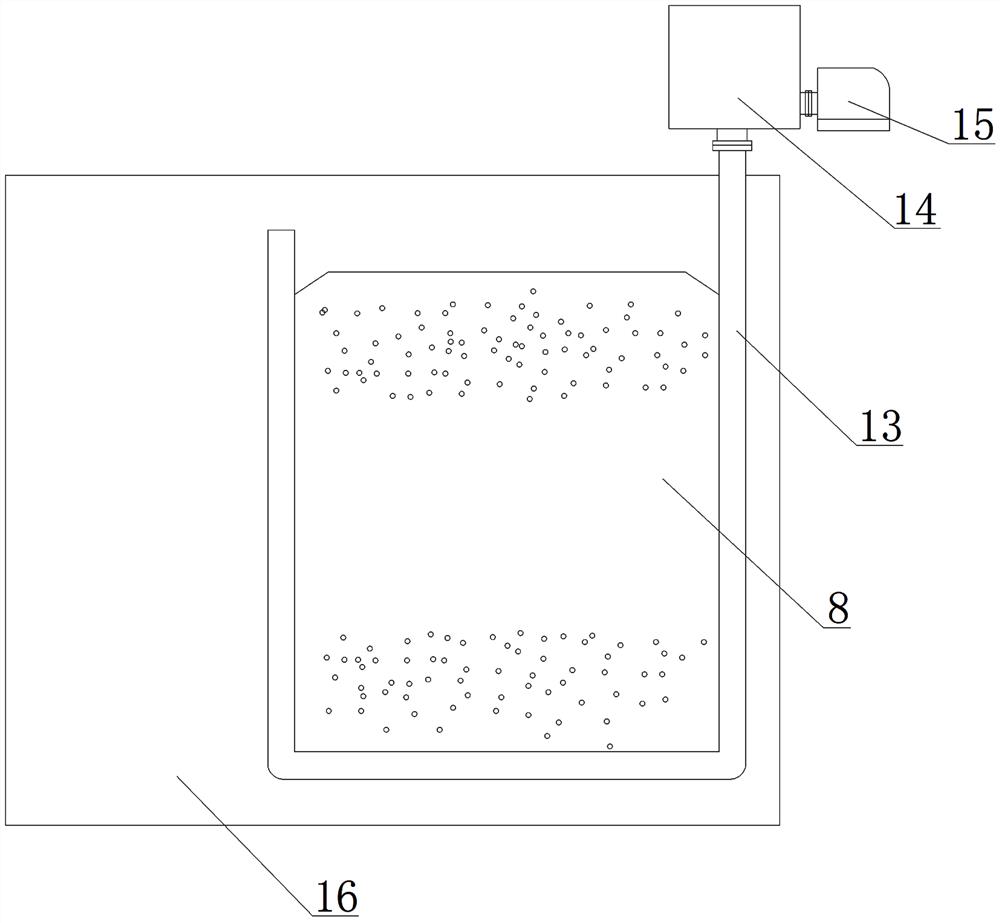

图5 为烘干树脂的结构示意图;

图6 为刮刀与喷嘴的连接示意图;

图7 为图6的右侧示意图;

图中,1-多层板,2-定位孔A,3-定位孔B,4-定位孔E,5-光孔a,6-光孔b,7-光孔e,8-木垫板,9-销钉,10-刮刀,11-安装板,12-喷嘴,13-U形管,14-空气加热器,15-鼓风机,16-机台。

具体实施方式

下面结合附图对本发明做进一步的描述,本发明的保护范围不局限于以下所述:

实施例一:一种可重复利用木垫板的制作方法,它包括以下步骤:

S1、在印刷机的刮刀10的背面上焊接安装板11,使安装板11沿着刮刀10的长度方向布置,在安装板11上且沿其长度方向焊接多个喷嘴12,如图6、图7所示;

S2、准备好待修补的木垫板8,将木垫板8平放置于印刷机的机台16上;

S3、在木垫板8嵌入到U形管13,将U形管13的一端口与空气加热器14的出口端连接,将空气加热器14的入口端与鼓风机15的出风口连接,如图5所示;

S4、在木垫板8铺设树脂,随后操作印刷机,使刮刀10在木垫板8的顶表面上做运动,控制刮刀10的印刷速度为2~5m/min,同时向各个喷嘴12内输送压缩空气,刮刀10将树脂填充到木垫板8上的各个定位孔中,同时从喷嘴12下端口处喷出的压缩空气向下作用到树脂上,以加快树脂填充到定位孔中;因此相比传统仅采用单一刮刀进行填孔,采用喷嘴喷出高压气体加快树脂流动,极大的缩短了填孔时间,进而极大的提高了填孔效率;

S5、塞孔后静止1h;

S6、树脂的固化,打开鼓风机15和空气加热器14,鼓风机15将外界的空气鼓送到空气加热器14内,空气加热器14对气流加热,控制气流的温度为90℃,加热后的气流进入U形管13内,气流对U形管13加热,U形管13再将热量传递给木垫板8,木垫板8对定位孔内的树脂进行加热,固化60min后,从而实现了树脂的固化;该步骤实现了在填装树脂后,直接用热气流对树脂固化,替代了传统采用烘箱进行固化,无需转移木垫板,而是进行在线固化,有效的避免了树脂从定位孔中漏出,极大的提高了填孔效果。

S7、固化后将高出木垫板8多余的树脂采用砂带进行打磨,打磨次数为2次,从而实现对木垫板的修补。

所述刮刀10的硬度>70HB。各个喷嘴12的顶端口与空压机的工作端口连接。

实施例二:一种可重复利用木垫板的制作方法,它包括以下步骤:

S1、在印刷机的刮刀10的背面上焊接安装板11,使安装板11沿着刮刀10的长度方向布置,在安装板11上且沿其长度方向焊接多个喷嘴12;

S2、准备好待修补的木垫板8,将木垫板8平放置于印刷机的机台16上;

S3、在木垫板8嵌入到U形管13,将U形管13的一端口与空气加热器14的出口端连接,将空气加热器14的入口端与鼓风机15的出风口连接;

S4、在木垫板8铺设树脂,随后操作印刷机,使刮刀10在木垫板8的顶表面上做运动,控制刮刀10的印刷速度为2~5m/min,同时向各个喷嘴12内输送压缩空气,刮刀10将树脂填充到木垫板8上的各个定位孔中,同时从喷嘴12下端口处喷出的压缩空气向下作用到树脂上,以加快树脂填充到定位孔中;

S5、塞孔后静止1.5h;

S6、树脂的固化,打开鼓风机15和空气加热器14,鼓风机15将外界的空气鼓送到空气加热器14内,空气加热器14对气流加热,控制气流的温度为120℃,加热后的气流进入U形管13内,气流对U形管13加热,U形管13再将热量传递给木垫板8,木垫板8对定位孔内的树脂进行加热,固化45min后,从而实现了树脂的固化;

S7、固化后将高出木垫板8多余的树脂采用砂带进行打磨,打磨次数为3次,从而实现对木垫板的修补。

实施例三:一种可重复利用木垫板的制作方法,它包括以下步骤:

S1、在印刷机的刮刀10的背面上焊接安装板11,使安装板11沿着刮刀10的长度方向布置,在安装板11上且沿其长度方向焊接多个喷嘴12;

S2、准备好待修补的木垫板8,将木垫板8平放置于印刷机的机台16上;

S3、在木垫板8嵌入到U形管13,将U形管13的一端口与空气加热器14的出口端连接,将空气加热器14的入口端与鼓风机15的出风口连接;

S4、在木垫板8铺设树脂,随后操作印刷机,使刮刀10在木垫板8的顶表面上做运动,控制刮刀10的印刷速度为2~5m/min,同时向各个喷嘴12内输送压缩空气,刮刀10将树脂填充到木垫板8上的各个定位孔中,同时从喷嘴12下端口处喷出的压缩空气向下作用到树脂上,以加快树脂填充到定位孔中;

S5、塞孔后静止2h;

S6、树脂的固化,打开鼓风机15和空气加热器14,鼓风机15将外界的空气鼓送到空气加热器14内,空气加热器14对气流加热,控制气流的温度为150℃,加热后的气流进入U形管13内,气流对U形管13加热,U形管13再将热量传递给木垫板8,木垫板8对定位孔内的树脂进行加热,固化30min后,从而实现了树脂的固化;

S7、固化后将高出木垫板8多余的树脂采用砂带进行打磨,打磨次数为4次,从而实现对木垫板的修补。

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种可重复利用木垫板的制作方法

- 一种支模架立杆下部可重复利用垫板装置