一种插针设备

文献发布时间:2023-06-19 11:49:09

技术领域

本发明涉及自动插针领域,具体涉及一种插针设备。

背景技术

现有的接插件一般采用注塑工艺将对接的金属针注塑在塑料件中。在全自动的设备中一般采用六轴和四轴机械手配合手掌将裁切好的金属针放入到注塑模具中注塑,而半自动的设备则采用人工的方式将金属针放入到工装中,再用工装将金属针放入注塑模具中注塑。

传统的注塑工艺,对设备或者人的要求较高,因为接插件的金属针形状变化很大会导致六轴和四轴机械手手掌可靠性不高,并且需要增加额外的设备检测金属针是否缺料或者没有放置到正确的位置。人工放置金属针则有一定的危险性,在取料和放料的过程中金属针的冲压模具和后续的注塑模具都有可能对操作人员造成伤害,除此之外人工的效率取决于操作人员的熟练程度,存在效率较低的问题。

发明内容

为解决现有技术存在的不足,本发明提供了一种插针设备。

一种插针设备,包括:裁切机构、工序转换机构、铆压机构和传输机构,所述裁切机构、工序转换机构和铆压机构设置在所述传输机构的同一侧,所述工序转换机构和铆压机构分别设置在所述裁切机构的两侧;通过工序转换机构将所述裁切机构上的金属针放置在传输机构上,工件位于所述传输机构上,通过铆压机构将金属针插入工件内;所述铆压机构包括铆压块和铆压气缸,所述铆压块连接在所述铆压气缸上,所述铆压块的自由端对着所述传输机构。

优选的,所述工序转换机构包括支架、导向板、连接块、转换气缸、转动组件和取料组件,所述导向板设置在所述支架上,所述导向板上设置有导向槽,所述导向槽包括第一导向条和第二导向条,所述第一导向条与第二导向条之间设置有夹角;所述连接块连接在所述转换气缸上,所述转换气缸驱动所述连接块在所述第一导向条内移动;所述转动组件连接在所述连接块上,所述取料组件连接在所述连接块上。

优选的,所述转动组件包括安装板、转轴和导向销,所述安装板连接在所述连接块上,所述转轴设置在所述安装板与连接块的连接处,所述安装板与连接块转动连接;所述导向销设置在所述安装板上,所述导向销插设在所述第二导向条内。

优选的,所述取料组件包括夹爪和夹爪气缸,所述夹爪连接在所述夹爪气缸上,所述夹爪气缸设置在所述转动组件上。

优选的,所述铆压机构还包括底座和限位板,所述底座上设置有导轨,所述铆压块与导轨滑动连接;所述限位板设置在所述底座上,所述限位板位于所述导轨的一侧。

优选的,所述铆压机构还包括缓冲器,所述缓冲器设置在所述底座上,所述缓冲器位于所述导轨的末端。

优选的,所述铆压机构还包括安装块和挡板,所述铆压块设置在所述安装块上,所述安装块连接在所述铆压气缸上,所述铆压块通过所述安装块与铆压气缸连接;所述挡板设置在所述安装块上,所述挡板位于所述铆压块的一侧。

优选的,所述传输机构包括轨道、线轨、输送气缸、棘爪、定位组件和固定组件,所述轨道上设置有凹槽,所述线轨设置在所述轨道的下方,所述线轨与轨道平行设置,所述线轨连接在所述输送气缸上;所述棘爪设置在所述线轨上,所述棘爪插入所述轨道的凹槽内;所述定位组件设置在所述轨道的一侧,所述固定组件设置在所述轨道的上方,所述定位组件与固定组件成对设置。

优选的,所述定位组件包括定位块和定位气缸,所述定位块连接在所述定位气缸上,所述定位气缸驱动所述定位块插入所述轨道内。

优选的,所述固定组件包括固定块、压块和压紧弹簧,所述固定块设置在所述压块的上方,所述压紧弹簧设置在所述压块与固定块之间,所述压块与工件抵接。

由于上述技术方案的运用,本发明与现有技术相比具有下列有益效果:

提供了一种插针设备,结构简单、稳定性高,能够实现自动化插针工艺,工序转换机构将经过裁切机构裁切好的金属针夹持住,再转换到传输机构的插针位并插针,插好针的塑胶通过传输机构移载到下一工位,再经铆压机构进行铆压,有效保证金属针插入深度的重复性和一致性。

附图说明

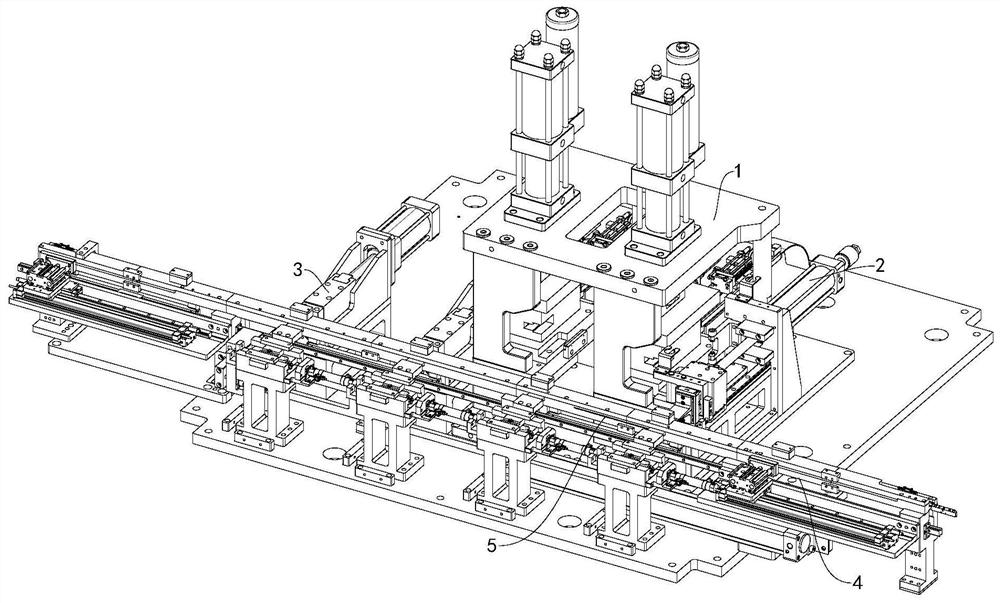

图1是本发明一种插针设备的结构示意图。

图2是本发明一种插针设备中工序转换机构的结构示意图。

图3是本发明一种插针设备中工序转换机构另一工作状态下的结构示意图。

图4是本发明一种插针设备中铆压机构的结构示意图。

图5是本发明一种插针设备中传输机构的结构示意图。

图6是本发明一种插针设备中固定组件的结构示意图。

图7是本发明一种插针设备中辅助组件的结构示意图。

图8是本发明一种插针设备中轨道和定位组件的结构示意图。

图9是本发明一种插针设备中定位组件的结构示意图。

图10是本发明一种插针设备中棘爪的结构示意图。

图11是本发明一种插针设备中棘爪另一角度的结构示意图。

附图标记说明:

1、裁切机构;

2、工序转换机构;21、支架;22、导向板;221、导向槽;23、连接块;24、转换气缸;25、转动组件;251、安装板;252、转轴;253、导向销;26、取料组件;261、夹爪;262、夹爪气缸;27、复位弹簧;28、限位块;

3、铆压机构;31、铆压块;32、铆压气缸;33、底座;331、导轨;34、限位板;35、缓冲器;36、安装块;37、挡板;

4、传输机构;41、轨道;411、凹槽;42、线轨;43、输送气缸;44、棘爪;441、支撑块;4411、第一支撑槽;4412、第二支撑槽;442、支撑轴;443、挡块;45、定位组件;451、定位块;452、定位气缸;453、移动板;4531、定位槽;454、定位轴;455、定位板;46、固定组件;461、固定块;462、压块;463、压紧弹簧;47、辅助组件;471、勾爪;472、勾爪气缸;473、辅助气缸;

5、金属针;

6、塑胶工件。

具体实施方式

下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

参阅附图,一种插针设备,包括:裁切机构1、工序转换机构2、铆压机构3和传输机构4。裁切机构1、工序转换机构2和铆压机构3设置在传输机构4的同一侧,工序转换机构2和铆压机构3分别设置在裁切机构1的两侧。通过工序转换机构2将裁切机构1上的金属针5放置在传输机构4上,塑胶工件6位于传输机构4上,通过铆压机构3将金属针5插入塑胶工件6内。塑胶工件6可以通过现有技术中的上料设备放置到传输机构4上,如振动盘、机械手等。

工序转换机构2用于将工件在两个装置之间进行转换,在该插针设备中通过工序转换机构2将金属针5从裁切机构1的的出料端取走,插入到位于传输机构4的塑胶工件6中,完成金属针5在两个机构中的位置转换。裁切机构1可以选用现有技术中常规的裁切机,此处不再赘述。

工序转换机构2包括支架21、导向板22、连接块23、转换气缸24、转动组件25和取料组件26。导向板22设置在支架21上,导向板22上设置有导向槽221,导向槽221包括第一导向条和第二导向条,第一导向条与第二导向条之间设置有夹角,通过第一导向条与第二导向条之间的夹角来实现将金属针5从裁切机构1到传输机构4的位置转换。

具体地,第二导向条包括第二导向第一端和第二导向第二端,第二导向第一端位于导向板22远离转换气缸24的一侧,第二导向第二端位于导向板22靠近转换气缸24的一侧。第一导向条为直线状,第二导向第一端与第一导向条平行。第二导向第二端与第二导向第一端之间设置有夹角,第二导向第二端与第二导向第一端之间的夹角可以设置为钝角。

连接块23连接在转换气缸24上,转换气缸24驱动连接块23在第一导向条内移动。转动组件25连接在连接块23上,取料组件26连接在连接块23上,转动组件25带动取料组件26在第二导向条内移动。当转动组件25位于第二导向第一端时,取料组件26对着传输机构4的上料端;当转动组件25位于第二导向第二端时,取料组件26对着裁切机构1的出料端。

转动组件25包括安装板251、转轴252和导向销253,安装板251连接在连接块23上,转轴252设置在安装板251与连接块23的连接处,安装板251与连接块23转动连接,安装板251可绕转轴252转动。导向销253设置在安装板251上,导向销253插设在第二导向条内,安装板251通过导向销253在第二导向条内移动。

取料组件26包括夹爪261和夹爪气缸262,夹爪261连接在夹爪气缸262上,夹爪261在夹爪气缸262的驱动作用下夹持金属针5,夹爪气缸262设置在转动组件25上。

工序转换机构2还包括复位弹簧27,复位弹簧27的一端连接在连接块23上,复位弹簧27的另一端连接在转动组件25上。通过复位弹簧27的设置,有利于转动组件25在转动之后的复位。

工序转换机构2还包括限位块28,限位块28设置在支架21上。在连接块23的移动过程中,通过限位块28对连接块23起到限位作用,避免连接块23移动到其他位置,当连接块23接触到限位块28时,有效保证连接块23处于从裁切机构1上取金属针5的位置。

铆压机构3包括铆压块31和铆压气缸32,铆压块31连接在铆压气缸32上,铆压块31的自由端对着传输机构4。通过铆压气缸32驱动铆压块31,将已经插入塑胶工件6的金属针5插入到设定的位置。由于铆压块31在铆压气缸32的作用下行程相同,从而有效保证金属针5插入深度的一致性。

为了能够更好地提高金属针5插入深度的一致性,铆压机构3还包括底座33和限位板34,底座33上设置有导轨331,铆压块31与导轨331滑动连接。限位板34设置在底座33上,限位板34位于导轨331的一侧,通过限位板34对金属针5的铆压深度进行限制,确保达到设定的深度。

铆压机构3还包括缓冲器35,缓冲器35设置在底座33上,缓冲器35位于导轨331的末端,即缓冲器35位于铆压行程的末端,使铆压块31减缓移动速度,并且在铆压时降低撞击噪音。

为了能够在每次安装铆压头时将铆压头安装在同一位置,铆压机构3还包括安装块36和挡板37,铆压块31设置在安装块36上,安装块36连接在铆压气缸32上,铆压块31通过安装块36与铆压气缸32连接。挡板37设置在安装块36上,挡板37位于铆压块31的一侧,铆压块31紧靠着挡板37安装,有利于提高铆压的一致性。

传输机构4用于将工件传送到下一个工位,传输机构4包括轨道41、线轨42、输送气缸43、棘爪44、定位组件45和固定组件46。轨道41上设置有凹槽411,该凹槽411作为工件的传送通道。线轨42设置在轨道41的下方,线轨42与轨道41平行设置,线轨42连接在输送气缸43上,通过输送气缸43驱动线轨42的移动来实现工件从一个工位到下一个工位的移动。

棘爪44设置在线轨42上,相邻的棘爪44之间的距离就是相邻的工位之间的距离。塑胶工件6放置在轨道41上,棘爪44插入轨道41的凹槽411内,棘爪44与塑胶工件6接触,通过棘爪44推动塑胶工件6移动。棘爪44包括支撑块441、支撑轴442和挡块443,支撑块441设置在线轨42上,支撑块441设置有第一支撑槽4411和第二支撑槽4412,第一支撑槽4411的底端低于第二支撑槽4412的底端。支撑轴442设置在支撑块441上,支撑轴442位于第二支撑槽4412内。挡块443套设在支撑轴442上,挡块443与支撑轴442转动连接。

由于第一支撑槽4411的底端低于第二支撑槽4412的底端,使得挡块443只能往第一支撑槽4411的方向移动,挡块443位于竖直位置后不能往第二支撑槽4412的方向转动,从而使得塑胶工件6只能往第一支撑槽4411的方向移动,不能往第二支撑槽4412的方向移动,即塑胶工件6只能前移不能后退。为了便于挡块443的移动,挡块443靠近第一支撑槽4411的一侧的高度高于挡块443远离第一支撑槽4411的一侧的高度,即挡块443的顶面可以设置为斜面。

定位组件45设置在轨道41的一侧,通过定位组件45在水平方向固定塑胶工件6,避免塑胶工件6在插针过程中发生移位。定位组件45包括定位块451和定位气缸452,定位块451连接在定位气缸452上,定位气缸452驱动定位块451插入塑胶工件6内,通过定位块451压住塑胶工件6起到定位作用。

定位气缸452可以直接驱动定位块451插入塑胶工件6内,也可以通过定位气缸452驱动其他部件来带动定位块451插入塑胶工件6内。例如,定位组件45还包括移动板453、定位轴454和定位板455,移动板453连接在定位气缸452上,定位气缸452驱动移动板453水平移动,通过移动板453带动定位块451水平移动。

移动板453上设置有定位槽4531,定位轴454插设在移动板453的定位槽4531内,定位板455连接在定位轴454上。定位板455通过定位轴454与移动板453活动连接,由于移动板453的移动,使得定位轴454在定位槽4531内与移动板453之间发生相对位移。

定位槽4531包括槽口第一端、槽口第二端和槽口第三端,槽口第一端通过槽口第二端与槽口第三端连接,槽口第二端与轨道41之间设置有夹角。也就是,槽口第一端和槽口第三端平行设置,槽口第二端倾斜设置,使得定位轴454位于定位槽4531内的不同位置,相对应的定位块451插入塑胶工件6中不同的深度。

固定组件46设置在轨道41的上方,固定组件46与定位组件45成对设置。通过固定组件46在竖直方向固定塑胶工件6,进一步避免塑胶工件6在插针过程中发生移位。固定组件46包括固定块461、压块462和压紧弹簧463,固定块461设置在压块462的上方,压紧弹簧463设置在压块462与固定块461之间,通过压紧弹簧463的回复力使得压块462与塑胶工件6抵接,起到固定塑胶工件6的作用。

为了使得传输机构4能够同时传输多个塑胶工件6,可以在传输机构4的两端分别设置辅助工位。传输机构4还包括辅助组件47,通过辅助组件47的设置来实现辅助工位的作用。辅助组件47包括勾爪471、勾爪气缸472和辅助气缸473,勾爪471插入轨道41,勾爪471连接在勾爪气缸472上,勾爪气缸472驱动勾爪471沿着与轨道41的凹槽411垂直的方向移动。勾爪气缸472连接在辅助气缸473上,辅助气缸473驱动勾爪471沿着与轨道41的凹槽411平行的方向移动。

在实际使用过程中,将塑胶工件6放置在轨道41的上料位,勾爪气缸472带动勾爪471伸出勾住塑胶工件6,辅助气缸473推动勾爪气缸472通过勾爪471上带动塑胶工件6移动到辅助工位。此时,勾爪气缸472和辅助气缸473回位,将下一个塑胶工件6推动到辅助工位。

输送气缸43推动线轨42及棘爪44将辅助工位上的塑胶工件6移动到第一工位(插针位)。第一工位上的固定组件46将塑胶工件6压住后,定位组件45中的定位块451伸出对塑胶工件6进行定位。同时,气缸推料回退,准备对下一个塑胶工件6进行移动。

在上述机构动作的同时,然后转换气缸24驱动转动组件25和取料组件26在导向销253的作用下绕着转轴252旋转90°到夹持位,夹爪气缸262推动夹爪261夹持经过裁切机构1裁切好的金属针5。转换气缸24驱动转动组件25和取料组件26在导向销253的作用下绕着转轴252转到插针所需要的0°,夹爪261组件在转换气缸24的作用下继续前进将金属针5插入到塑胶工件6中。

输送气缸43推动线轨42及棘爪44/将插好针的塑胶工件6移动到第二工位(铆压位),第二工位上的固定组件46将塑胶工件6压住后,定位组件45中的定位块451伸出对塑胶工件6进行定位。同时,气缸推料回退,准备对下一个塑胶工件6进行移动。

铆压气缸32推动铆压块31将金属针5铆压到位。输送气缸43推动线轨42及棘爪44/再次将铆压好的的成品移动到辅助工位,通过勾爪471勾住成品,辅助气缸473推动勾爪气缸472将勾住的成品推动到下料位,待取料机构将下料位的成品取走,如此循环往复。

以上仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

- 一种基于连接器插针设备的插针方法

- 一种电子设备PIN接口的插针设备