一种聚四氟乙烯微孔薄膜及其制备方法和应用

文献发布时间:2023-06-19 11:50:46

技术领域

本发明属于聚合物薄膜技术领域,具体涉及一种聚四氟乙烯微孔薄膜及其制备方法和应用。

背景技术

电池包防爆阀是一种新能源汽车零部件配件,其目的在于维持电池包内外气压平衡、阻隔液体油污灰尘进入电池包壳体并在电池发生热失控时及时泄压。防爆阀用薄膜是整个产品核心组件,起到快速透气平衡内外压差、阻隔灰尘油污和参与防爆泄压的功能。除以上功能外,防爆阀薄膜还需要具有耐受化学试剂、高低温、紫外线等等性能,以提高防爆阀在苛刻环境中使用时的可靠性。目前主流电池包防爆阀主要采用的防水透气材料是聚四氟乙烯(PTFE)微孔膜。

因此,关于PTFE微孔膜及其制备方法的研究和报道有很多,主要致力于对所述PTFE微孔膜的力学强度、孔隙率和透气性能的研究。CN103722859A公开了一种膨体聚四氟乙烯密封膜的制备方法,所述制备方法包括:将选取的膨体聚四氟乙烯微孔薄膜料卷装置放卷机上,使膨体聚四氟乙烯微孔薄膜首端穿过左、右牵引辊之间的隙间,在左牵引辊和右牵引辊的牵引下,使膨体聚四氟乙烯微孔薄膜接触水平作业平台,然后由左、右牵引辊及水平作业平台左端的左压辊或右端的右压辊同步来回移动,左、右压辊的压力为0.5~2MPa,温度在150~250℃,且膨体聚四氟乙烯微孔薄膜被层层压延平铺叠加在水平作业台上,并每层上端面上均匀地喷涂黏胶剂以复合粘接在一起,直至所需厚度,后在50~150℃水平作业平台上静置24小时,最后去边裁剪。该发明主要通过工艺上的改进提高了得到的聚四氟乙烯微孔薄膜的透气性能,但是其整体的制备工艺复杂,操作繁琐,不利于大批量工业化生产和使用。

CN106832695A公开了一种用于防爆阀的PTFE薄膜及其制备方法,所述PTFE薄膜包括以下重量份的组分:PTFE树脂50~65份,氧化钙5~20份,干冰2~10份,聚氨酯5~15份,聚苯酯10~20份;其制备方法包括原料预处理、称量备料、搅拌混合、干燥处理、熔融处理、冷却处理、切割处理和成膜处理。该发明得到的用于防爆阀的PTFE薄膜具有性能优异、可靠性高、稳定性好和成本低廉的特点。该发明通过改变聚四氟乙烯微孔膜的制备原料来提高其透气性能,但是,得到的PTFE薄膜的透气性能、耐水压性能和力学强度难以兼顾,且制备过程中使用的溶剂也存在环境污染问题。

US5417743公开了一种采用PTFE分散树脂为原料,通过拉伸工艺制备具有“纤维/节点”微观结构的多孔PTFE薄膜,所述纤维与纤维间的孔隙起到透气的功能。但是,该方法制备得到的PTFE薄膜的孔径大小、孔径分布、孔径大小和孔隙率均难以控制,普适性较差,因此很难进行工业化生产和应用。

因此,开发一种制备工艺简单、透气性能优异的聚四氟乙烯微孔薄膜,是本领域迫切需要解决的问题。

发明内容

针对现有技术的不足,本发明的目的在于提供一种聚四氟乙烯微孔薄膜及其制备方法和应用,所述聚四氟乙烯微孔薄膜的制备原料包括特定份数的烧结料,所述烧结料经聚四氟乙烯树脂预烧结后得到,搭配特定份数的聚四氟乙烯树脂新料,结合了烧结料和新料的优势,成功制备得到了孔径大小、孔径分布和孔隙率可调整的聚四氟乙烯微孔薄膜;且所述制备方法操作简单,无需使用特殊的设备和仪器,制备过程中不需要额外添加致孔剂和溶剂,环保无污染,有利于工业化批量化生产。

为达到此发明目的,本发明采用以下技术方案:

第一方面,本发明提供一种聚四氟乙烯微孔薄膜,所述聚四氟乙烯微孔薄膜的制备原料按照重量份包括如下组分:烧结料20~100重量份和第一聚四氟乙烯树脂10~40重量份;

所述烧结料通过将第二聚四氟乙烯树脂预烧结得到。

所述烧结料可以为25重量份、30重量份、35重量份、40重量份、45重量份、50重量份、55重量份、60重量份、70重量份、80重量份或90重量份,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

所述第一聚四氟乙烯树脂可以为15重量份、20重量份、25重量份、30重量份或35重量份,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

本发明提供的聚四氟乙烯微孔薄膜的制备原料包括特定份数的烧结料和第一聚四氟乙烯树脂新料,所述烧结料通过将第二聚四氟乙烯树脂预烧结得到。第一聚四氟乙烯树脂新料的颗粒较软易于压缩,在模压和烧结工艺过程中其颗粒易于接触融合,从而消除颗粒与颗粒之间的空隙。因此,单独采用第一聚四氟乙烯树脂新料所制备得到的制品具有极高的力学强度,但是单独使用时制备得到的薄膜几乎没有透气性;反之,如果单独使用第二聚四氟乙烯树脂预烧结得到的烧结料的颗粒较硬且压缩性能较差,在模压和烧结过程中,颗粒间不易接触与融合,从而在制品中会留有较多孔隙,因此单独利用烧结料制备得到的制品具有很好的透气性,但是力学强度较差;本发明通过烧结料和第一聚四氟乙烯树脂(新料)的搭配,结合了二者的优势,成功制备得到了兼具优异透气性能和强度的聚四氟乙烯微孔薄膜,不需要额外添加致孔剂,节约了成本。

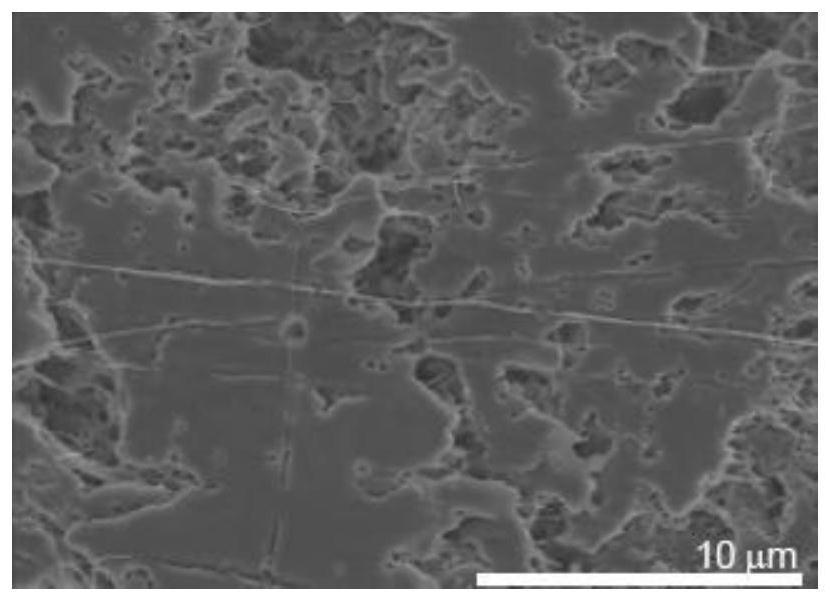

本发明提供的聚四氟乙烯微孔薄膜的扫描电镜图如图1所示,从图1可以看出聚四氟乙烯微孔薄膜具有孔隙结构,进而具有很好的透气性能。

优选地,所述烧结料和第一聚四氟乙烯树脂的质量比为1:(0.2~2.5),例如1:0.5、1:0.9、1:1.3、1:1.5、1:1.7、1:1.9、1:2.1、1:2.3或1:2.4等,进一步优选为1:(0.2~0.4)。

本发明提供的聚四氟乙烯微孔薄膜的制备原料中烧结料和第一聚四氟乙烯树脂的质量比为1:(0.2~2.5),才能够得到强度高且透气性能优异的聚四氟乙烯微孔薄膜,如果烧结料的含量较低,则会影响微孔薄膜的透气性,如果第一聚四氟乙烯树脂的含量较低,则会影响微孔薄膜的强度。

优选地,所述第一聚四氟乙烯树脂和第二聚四氟乙烯树脂的粉体密度各自独立地为350~450g/L,例如360g/L、370g/L、380g/L、390g/L、400g/L、410g/L、420g/L、430g/L或440g/L,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值,进一步优选为350~400g/L。

优选地,所述第一聚四氟乙烯树脂和第二聚四氟乙烯树脂的D

在本发明中,第一聚四氟乙烯树脂和第二聚四氟乙烯树脂的粒径大小和粒径分布对样品透气性能和耐水压性能具有决定性影响;第一聚四氟乙烯树脂和第二聚四氟乙烯树脂的大粒径部分越多,透气性能越好,泡点压力越低,耐水压也越低;小粒径越多,透气性能越差,泡点压力越高,耐水压越高。

优选地,所述第一聚四氟乙烯树脂和第二聚四氟乙烯树脂的第一熔点各自独立地为340~350℃,例如341℃、342℃、343℃、344℃、345℃、346℃、347℃、348℃或349℃,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

优选地,所述第一聚四氟乙烯树脂和第二聚四氟乙烯树脂的第二熔点各自独立地为320~330℃,例如321℃、322℃、323℃、324℃、325℃、326℃、327℃、328℃或329℃,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

优选地,所述第一聚四氟乙烯树脂和第二聚四氟乙烯树脂的收缩率各自独立地小于5%,例如4.5%、4%、3.5%、3%、2.5%、2%、1.5%、1%或0.5%,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值,进一步优选为小于3%。

优选地,所述烧结料包括完全烧结料和/或半烧结料。

本发明所述完全烧结料指的是粉碎后的料在DSC测试的一次升温曲线上只有320~330℃区间内的一个熔融峰;所述半烧结料指的是粉碎后的料在DSC测试的一次升温曲线上有2个熔融峰,一个峰在320~330℃之间,另外一个在340~350℃区间。而第一聚四氟乙烯树脂和第二聚四氟乙烯树脂在DSC测试一次升温曲线上只有在340~350℃区间内的一个熔融峰,在第二次升温曲线上只有在320~330℃区间内的一个熔融峰。

优选地,所述预烧结的温度为340~380℃,例如343℃、346℃、349℃、352℃、355℃、358℃、361℃、364℃、369℃、372℃、375℃或379℃,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

优选地,所述预烧结的时间为2~10h,例如2.5h、3h、3.5h、4h、4.5h、5h、5.5h、6h、6.5h、7h、7.5h、8h、8.5h、9h或9.5h,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

优选地,所述聚四氟乙烯微孔薄膜的制备原料中还包括填料。

作为本发明的优选技术方案,本发明提供的聚四氟乙烯微孔薄膜的制备原料中还添加有填料,所述填料可以提高最终得到的聚四氟乙烯微孔薄膜的力学强度,所述填料的种类可以根据最终制品对强度的要求来进行选择。

优选地,所述聚四氟乙烯微孔薄膜的制备原料中填料的含量为5~20重量份,例如6重量份、7重量份、8重量份、9重量份、10重量份、12重量份、14重量份、16重量份或18重量份,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

优选地,所述填料包括二氧化硅和/或石墨。

优选地,所述填料还包括还可熔融氟聚合物。

优选地,所述可熔融氟聚合物包括聚氟乙烯、氟化乙烯丙烯共聚物或FPA树脂中的任意一种或至少两种的组合。

第二方面,本发明提供一种如第一方面所述聚四氟乙烯微孔薄膜的制备方法,所述制备方法包括:将烧结料与第一聚四氟乙烯树脂进行混合、模压、烧结、车削,得到所述聚四氟乙烯微孔薄膜。

本发明提供的聚四氟乙烯微孔薄膜的制备方法,将第一聚四氟乙烯树脂和烧结料填料进行混合、模压、烧结、车削等操作,得到了所述聚四氟乙烯微孔薄膜;所述制备方法工艺简单,不需要致孔剂和溶剂,适合大批量工业化生产和应用。

优选地,所述混合后还包括筛选的步骤。

优选地,所述模压的压力为8~30MPa,例如10MPa、12MPa、14MPa、16MPa、18MPa、20MPa、22MPa、24MPa、26MPa或28MPa,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值,进一步优选为10~20MPa。

优选地,所述模压的时间为5~50min,例如10min、15min、20min、25min、30min、35min、40min或45min,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值,优选为10~30min。

优选地,所述烧结在先升温后降温的条件下完成。

所述先升温后降温的方法为:将体系升温至300~335℃(例如303℃、306℃、309℃、312℃、315℃、318℃、321℃、324℃、328℃或332℃等),保温2~4h(例如2.2h、2.4h、2.6h、2.8h、3h、3.2h、3.4h、3.6h或3.8h等),升温至350~390℃(例如353℃、356℃、359℃、361℃、364℃、368℃、372℃、375℃、378℃、382℃、384℃、388℃或390℃等),保温4~6h(例如4.2h、4.4h、4.6h、4.8h、5h、5.2h、5.4h、5.6h或5.8h等),降温至300~335℃(例如304℃、308℃、312℃、316℃、320℃、324℃、328℃、332℃或334℃等),保温2~4h(例如2.2h、2.4h、2.6h、2.8h、3h、3.2h、3.4h、3.6h或3.8h等),降至室温,进行下一步操作。

作为优选技术方案,所述制备方法包括:将烧结料与第一聚四氟乙烯树脂进行混合、筛选、在压力为8~30MPa下模压5~50min、在先升温后降温条件下进行烧结、车削,得到所述微孔薄膜;所述先升温后降温的方法为:将体系升温至300~335℃,保温2~4h,升温至350~390℃,保温4~6h,降温至300~335℃,保温2~4h,降至室温,进行下一步操作。

第三方面,本发明提供一种如第一方面所述的聚四氟乙烯微孔薄膜在透气组件、包装盖贴片或LED车灯防水透气膜中的应用。

相对于现有技术,本发明具有以下有益效果:

(1)本发明提供的聚四氟乙烯微孔薄膜通过在制备原料中添加特定份数的聚四氟乙烯树脂经预烧结后得到的烧结料和聚四氟乙烯树脂新料,结合二者的优势,成功制备得到了兼具优异力学强度和透气性能的聚四氟乙烯微孔薄膜;且通过控制烧结料和聚四氟乙烯树脂新料的质量比,还可以控制最终得到的聚四氟乙烯微孔薄膜的孔径分布和孔径大小;具体而言,本发明提供的聚四氟乙烯微孔薄膜的气通量为80~1200mL/min/cm

(2)本发明提供的聚四氟乙烯微孔薄膜的制备工艺流程简单,操作方便,无需使用特殊的设备和仪器,制备过程中不需要额外添加致孔剂和溶剂,有利于工业化批量化生产,具有重要的研究价值。

附图说明

图1为本发明提供的聚四氟乙烯微孔薄膜的扫描电镜图。

具体实施方式

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

制备例1

一种完全烧结料,D

其制备方法包括:将聚四氟乙烯树脂(大金M18)在380℃下预烧结4h,通过干磨法粉碎,得所述完全烧结料。

制备例2

一种完全烧结料,D

其制备方法包括:将聚四氟乙烯树脂(大金M18)在380℃下预烧结8h,通过干磨法粉碎,得到所述完全烧结料。

制备例3

一种半烧结料,D

其制备方法包括:将聚四氟乙烯树脂(大金M18)在340℃下预烧结4h,通过干磨法粉碎,得所述半烧结料。

实施例1

一种聚四氟乙烯微孔薄膜,其制备方法包括:将1600g完全烧结料(制备例1)和400g聚四氟乙烯树脂(大金M18,粉体密度为400g/L、D

实施例2

一种聚四氟乙烯微孔薄膜,其与实施例1的区别在于,完全烧结料的用量为1000g,聚四氟乙烯树脂的用量为1000g,其他组分、用量和制备方法均与实施例1相同。

实施例3

一种聚四氟乙烯微孔薄膜,其与实施例1的区别在于,完全烧结料的用量为580g,聚四氟乙烯树脂的用量为1420g,其他组分、用量和制备方法均与实施例1相同。

实施例4

一种聚四氟乙烯微孔薄膜,其与实施例1的区别在于,完全烧结料的用量为500g,聚四氟乙烯树脂的用量为1500g,其他组分、用量和制备方法均与实施例1相同。

实施例5

一种聚四氟乙烯微孔薄膜,其与实施例1的区别在于,完全烧结料的用量为1800g,聚四氟乙烯树脂的用量为200g,其他组分、用量和制备方法均与实施例1相同。

实施例6

一种聚四氟乙烯微孔薄膜,其制备方法包括:将1520g完全烧结料(制备例1)、380g聚四氟乙烯树脂(大金M18,粉体密度为0.40g/L、D

实施例7

一种聚四氟乙烯微孔薄膜,其制备方法包括:将1600g半烧结料(制备例3)和400g聚四氟乙烯树脂(大金M18,粉体密度为0.40g/L、D

实施例8

一种聚四氟乙烯微孔薄膜,其与实施例1的区别仅在于,采用制备例2得到的完全烧结料替换制备例1得到的完全烧结料,其他组分、用量和制备方法均与实施例6相同。

对比例1

一种聚四氟乙烯微孔薄膜,所述聚四氟乙烯微孔薄膜的方法包括:将2000g聚四氟乙烯树脂(大金M18)在模压压力为20MPa下模压20min,在先升温后降温的条件下进行烧结,所述先升温后降温的方法为:将体系升温至300℃,保温4h,升温至380℃,保温4h,降温至300℃,保温4h,降至室温,进行车削,得到厚度为0.22mm,宽度为150mm的聚四氟乙烯微孔薄膜。

对比例2

一种聚四氟乙烯微孔薄膜,其与实施例1的区别仅在于,完全烧结料的用量为2000g,不添加聚四氟乙烯树脂,其他组分、用量和制备方法均与实施例1相同。

对比例3

一种聚四氟乙烯微孔薄膜,其与实施例1的区别仅在于,完全烧结料的用量为1900g,聚四氟乙烯树脂的添加量为100g,其他组分、用量和制备方法均与实施例1相同。

对比例4

一种聚四氟乙烯微孔薄膜,其与实施例1的区别仅在于,完全烧结料的用量为400g,聚四氟乙烯树脂的添加量为1600g,其他组分、用量和制备方法均与实施例1相同。

性能测试:

(1)气通量:按照QCT979-2014测试标准进行测试;

测试步骤包括:将裁切好的测试试样安装在夹紧装置中,将夹紧装置安装于密闭的金属罐中,金属罐一端与气密性测试仪链接,一端使用气管链接气体收集装置。收集气体使用排水法测试体积V,并记录收集气体所需时间T。

按如下公式计算薄膜的气通量:

其中,K代表平均透气流量,mL/(cm

A代表有效面积,cm

(2)耐水压:按照QCT979-2014测试标准进行测试;

将裁切好的测试试样安装在夹紧装置中,在夹具中加入10mm高的水柱;将夹紧装置一端与气密性测试仪链接;测试在稳定气压下,1min内有水珠渗出的压力;测试初始压力30kPa,每次测试如果无水渗出就增加1kPa,直达有水渗出;测试五个样品,取最小未渗水气压为测试结果。

(3)孔径分布:按照GB/T 32361-2015标准进行测试;

测试样品使用低表面张力液体浸润确保所有孔隙都充满润湿液。将样品安装到夹具上,并通气,逐步增大气体压力。当气压增大时,液体表面张力被克服直到液体从孔隙中排出,记录此过程中气体压力与气体流量之间的关系,称为“湿”曲线。当液体全部排出后,记录气体压力与气体流量之间的关系,称为“干”曲线;由“干”“湿”曲线计算可得平均孔径。

(4)厚度:机械尺规测量薄膜厚度。

(5)密度:由烧结后圆柱形坯料密度替代,可由烧结后坯料的质量除以坯料体积(通过坯料内径、外径和高计算得到)。

(6)收缩率:将薄膜裁剪成约10cm长,1cm宽的样片,用尺规量取精确长度L

(7)拉伸强度:按照ASTMD461-87进行测试。

按照上述测试方法测试实施例1~8和对比例1~4得到的聚四氟乙烯微孔薄膜进行测试,测试结果如表1所示:

表1

根据表1数据可以看出:本发明提供的聚四氟乙烯微孔薄膜兼具优异的力学强度和透气性能。

具体而言,实施例1~8提供的聚四氟乙烯微孔薄膜的气通量为80~1200mL/min/cm

比较实施例1和对比例1可以发现,采用聚四氟乙烯树脂直接烧结成的聚四氟乙烯微孔薄膜(对比例1),气通量和孔径都无法测试得到(显示为N.D.),说明其透气性能很差。

比较实施例1、对比例2和对比例3可以发现,采用100%完全烧结料(对比例2)或者完全烧结料的用量较多(对比例3),制备得到的聚四氟乙烯微孔薄膜的气通量很高,但是耐水压和拉伸强度均有所降低。比较实施例1和对比例4可以发现,完全烧结料的用量过低,制备得到的聚四氟乙烯微孔薄膜的气通量和平均孔径均无法测试得到(显示为N.D.),说明其透气性能较差。

进一步比较实施例1~5可以发现,通过调整完全烧结料与聚四氟乙烯树脂的配比,可以调节制品的透气性能、耐水性能和力学性能,得到适合透气膜应用的制品;当完全烧结料用量和聚四氟乙烯树脂的配比低于设定值(实施例4),制备得到的聚四氟乙烯微孔薄膜的透气性较差;反之,当完全烧结料用量和聚四氟乙烯树脂的配比高于设定值(实施例5),制备得到的聚四氟乙烯微孔薄膜的拉伸强度较差。

比较实施例1和实施例7可以发现,通过添加填料,可对制备得到的聚四氟乙烯微孔薄膜的透气性能、耐水性能和力学性能进行进一步提高。

比较实施例1和实施例8可以发现,完全预烧结料的粒径、粒径分布对制品的透气性能和耐水性能有着重要影响;完全烧结料的粒径越大,制备得到的聚四氟乙烯微孔薄膜的孔隙越大,透气性能越好,但是耐水性能越差。

申请人声明,本发明通过上述实施例来说明一种聚四氟乙烯微孔薄膜及其制备方法和应用,但本发明并不局限于上述工艺步骤,即不意味着本发明必须依赖上述工艺步骤才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

- 一种聚四氟乙烯微孔薄膜及其制备方法和应用

- 一种镀银聚四氟乙烯微孔薄膜及其制备方法