高导热绝缘材料及绝缘片的生产工艺

文献发布时间:2023-06-19 11:54:11

技术领域

本发明涉及有机硅材料技术领域,尤其涉及一种高导热绝缘材料及绝缘片的生产工艺。

背景技术

近年来,随着半导体器件集成工艺的迅速发展,半导体器件的集成化程度越来越高。设计工程师都力求在更小的面积上安装更多的半导体器件,以实现仪器设备的小型化。为保证这些高度集成的半导体器件能够稳定运行,各个电子元器件所产生的热量必须有效、及时的传递到周围环境中去。通常的方法是在集成了半导体器件的电子元器件表面安装铜、铝等高导热率的金属散热器,增大散热面积。然而,电子元器件和散热器的表面不能是绝对平整,两者接触时不可避免的产生空气隙,空气隙的存在使得散热效率大大降低。因此,为了让散热片与发热的器件表面更好的结合,使散热效果更好,需要在散热器和电子元器件之间填充能够导热的材料。普通的导热硅脂和相变材料具有很好的导热效果,但是电绝缘性比较差,不能适用于那些需要很高绝缘的场合。柔软的导热填隙材料虽然具有一定的电绝缘性,但是不能用于那些需要很高绝缘的场合,并且这类材料只适合于压力较低的应用,不能胜任像大功率电源,汽车等领域。

既导热又绝缘的导热绝缘材料可以很好的解决在要求高绝缘条件下的导热问题,导热绝缘材料可以有效地连接器件和散热器,提供导热通道以降低热阻,并且良好的电气绝缘性能可以保证器件的正常运转。常规的导热绝缘材料是完全固化的硅树脂复合材料,其一般是采用硅树脂为基材,以氧化铝、氮化铝、氧化锌等导热绝缘的陶瓷颗粒作为填充剂。但是,由于固化完全的硅树脂表面不具有粘性,在使用过程中,在将绝缘材料安装到散热器或器件的过程中容易滑落移位,尤其是在垂直的平面上进行操作时。为了使得材料表面具有粘性,目前常用的方法是将双面胶带附在导热绝缘片的表面,使得导热绝缘材料表面具有一定的粘性。但是该方法带来很多弊端,一方面,导热绝缘材料表面能很低,胶带不能直接粘贴在表面,需要昂贵的硅胶带或者经过额外的电晕等对导热绝缘材料进行处理来提高材料表面能,然后再用胶带粘贴在表面。采用硅胶带无疑增加了成本,而电晕过程又很容易对材料性能尤其是绝缘性能产生破坏。另一方面,双面胶带的导热性很低,因此使得导热绝缘材料整体的导热效果下降。同时,目前的工艺很难在导热绝缘材料两面同时使用粘性胶带来使材料双面都具有粘性,从而限制了导热绝缘材料的使用范围。

发明内容

针对上述技术中存在的不足之处,本发明提供一种高导热绝缘材料及绝缘片的生产工艺,从而得到一种无气泡,且具有高导热系数,良好绝缘性能的绝缘片。

为实现上述目的,本发明提供一种高导热绝缘材料,以质量份数计,包括以下成分:

有机硅树脂:90-110份;

硅油:8-13份;

偶联剂:0.2-1份;

氮化硼:40-50份;

消泡剂:0.05-0.3份;

溶剂:40-50份。

作为优选,以质量份数计,包括以下成分:

有机硅树脂:100份;

硅油:10份;

偶联剂:0.4份;

氮化硼:45份;

消泡剂:0.1份;

溶剂:45份。

作为优选,所述有机硅树脂为含有两个或两个以上与硅键合的链烯基的线型有机聚硅氧烷,在25摄氏度的条件下,粘度为50-2000mpa·s。

作为优选,所述硅油为二甲基硅油,在25摄氏度的条件下,粘度为50-10000mpa·s。

作为优选,所述偶联剂为硅烷类偶联剂,为γ-脲基丙基-三甲氧基硅烷,γ-缩水甘油基丙基-甲基-二乙氧基硅烷及N-苯基-γ-氨基丙基-二甲氧基硅烷中的一种。

作为优选,所述氮化硼采用氮原子和硼原子按照(1-2):(2-3)的比例所形成的晶体。

作为优选,所述溶剂为二甲苯和过氧二苯甲酰,所述消泡剂为乳化硅油、聚氧乙烯聚氧丙烯季戊四醇醚和聚氧乙烯聚氧丙醇胺醚中的一种。

本发明还公开了一种高导热绝缘片的生产工艺,采用上文任一项所述的高导热绝缘材料,所述生产工艺包括以下步骤:

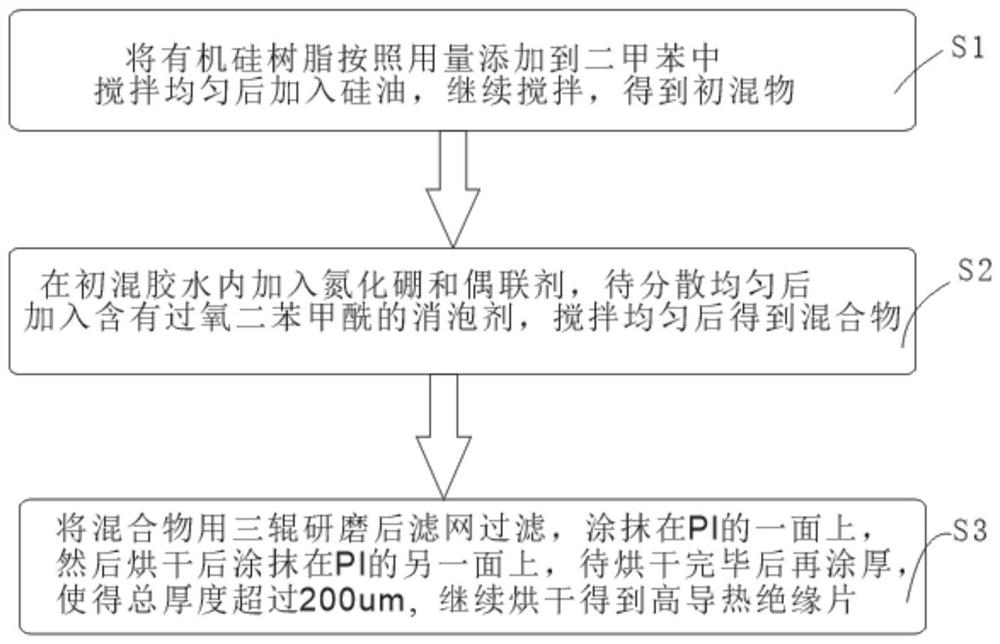

S1:将有机硅树脂按照用量添加到二甲苯中,搅拌均匀后加入硅油,继续搅拌,得到初混物;

S2:在初混胶水内加入氮化硼和偶联剂,待分散均匀后,加入含有过氧二苯甲酰的消泡剂,搅拌均匀后得到混合物;

S3:将混合物用三辊研磨后滤网过滤,涂抹在PI的一面上,然后烘干后涂抹在PI的另一面上,待烘干完毕后再涂厚,使得总厚度超过200um,继续烘干得到高导热绝缘片。

作为优选,在步骤S3中,使用的PI为玻璃纤维布、聚酰亚胺膜、铝箔、聚萘酯膜或者碳纤维布中的一种,PI的厚度为25-50um。

作为优选,所述PI的厚度为38um,前两次涂抹在PI时,涂抹的厚度不大于于60um,烘干温度为140-150摄氏度,最后一次厚涂的厚度不少于40um,烘干的温度为160-170摄氏度。

本发明的有益效果是:与现有技术相比,本发明提供的有机硅导热绝缘片通过增加了消泡剂,能有效对溶液中的产生的气泡进行消除,而且添加了氮化硼,在有效增强整个绝缘片强度的同时增强了绝缘片的导热性能,满足了使用需求。

附图说明

图1为本发明的步骤流程图。

具体实施方式

为了更清楚地表述本发明,下面结合附图和实施例对本发明作进一步地描述。

本发明为实现上述目的,本发明提供一种高导热绝缘材料,以质量份数计,包括以下成分:有机硅树脂:90-110份;硅油:8-13份;偶联剂:0.2-1份;氮化硼:40-50份;消泡剂:0.05-0.3份;溶剂:40-50份。

有机硅树脂为含有两个或两个以上与硅键合的链烯基的线型有机聚硅氧烷,在25摄氏度的条件下,粘度为50-2000mpa·s。有机硅导热绝缘组合物中,基础聚合物为含两个或两个以上与硅键合的链烯基的线型有机聚硅氧烷,与硅键合的链烯基的位置可以为分子两端或分子链上,或分子两端与分子链上同时含有与硅原子连接的链烯基,优选分子两端含有与硅键合的链烯基的线型有机聚硅氧烷。其中,链烯基包括乙烯基、烯丙基、丁烯基或戊烯基,优选为乙烯基或烯丙基。基础聚合物中与硅键合的基团除了链烯基外,还可包括烷基、环烷基、芳基、芳烷基、烷氧基或卤代烷基,烷基可列举甲基、乙基、丙基或丁基等,环烷基可列举环己基、环戊基等,芳基可列举苯基、甲苯基、二甲苯基等,芳烷基可列举苄基、苯乙基等,卤代烷基可列举3,3,3-三氟丙基,烷氧基可列举甲氧基、乙氧基、丙氧基等。优选为甲基和苯基。在25摄氏度的条件下,黏度优选为50-2000mpa·s,这个黏度保证了反应活性以及导热填料的混合时的可操作性。

在具体实施例中,硅油为二甲基硅油,在25摄氏度的条件下,粘度为50-10000mpa·s。更为具体的是,选择粘度为50-2000mpa·s的硅油,与有机硅树脂相接近,这样在进行混合时,能更好进行混合,而且硅油为二甲基硅油,介电常数在2.7-2.8之间,与有机硅树脂具有不粘性,从而在物质表面形成一层防护膜,不仅能够使得最后得到的绝缘片的表面洁净、光滑,且高介电常数也意味着绝缘性好,符合使用需求,更为重要的是,硅油采用二甲基硅油,而有机硅也优选为甲基类,这样在进行混合使用时,由于相似相容的特性,相比较其他的物质,二甲基硅油会更好贴附在有机硅树脂的表面而不脱落,从而使得形成的防护膜更加稳定。

偶联剂为硅烷类偶联剂,为γ-脲基丙基-三甲氧基硅烷,γ-缩水甘油基丙基-甲基-二乙氧基硅烷及N-苯基-γ-氨基丙基-二甲氧基硅烷中的一种。优选采用γ-脲基丙基-三甲氧基硅烷,利用偶联剂对氮化硼进行表面改性,从而更方便与其他的物质进行混合,达到使用需求,且偶联剂也采用硅烷类,更容易将氮化硼与有机硅树脂进行混合,且由于有机硅树脂为长链化合物,偶联剂的一端三个长链分子结构单元与有机硅树脂发生化学交联或物理缠绕,最终把无机填料和聚合物很好的结合起来,提高了材料的拉伸强度、伸长率和冲击强度。同时偶联剂的作用降低了氮化硼的表面能,提高了氮化硼在树脂中的分散能力,降低了填充体系的粘度,增加了填充量,减小了机械磨损,也降低了成本。

氮化硼采用氮原子和硼原子按照(1-2):(2-3)的比例所形成的晶体。在实际使用过程中,氮化硼为原子晶体,不同的原子配比所得到的氮化硼的物质特性是不同的,本申请采用氮原子与硼原子分别为1:2和2:3的原子晶体。

溶剂为二甲苯和过氧二苯甲酰,消泡剂为乳化硅油、聚氧乙烯聚氧丙烯季戊四醇醚和聚氧乙烯聚氧丙醇胺醚中的一种。在本实施例中,利用过氧二苯甲酰(BPO)作为有机硅树脂的单体聚合的引发剂而使用,由于BPO性质不稳定,具有强氧化性,所以将其混合在乳化硅油中加入至溶液中,利用乳化硅油的强稳定性实现对BPO的稳固,此外,乳化硅油还作为消泡剂使用,这样在搅拌过程中不会产生大量的气泡,当有机硅树脂发生单体聚合溶解在二甲苯溶液中后,形成胶水状,此时将其涂覆在PI基层上即可,待烘干冷却后即可得到绝缘片,另外,乳化硅油和硅油相互配合,从而使得BPO更好与有机硅树脂进行作用,这样在形成后续的涂层过程中,有机硅树脂能更好对氮化硼进行包裹,从而在相同厚度的有机硅树脂中填覆有更多的氮化硼,使得整体的导热性能得到提升。

请参阅图1,本发明还公开了一种高导热绝缘片的生产工艺,采用上文任一项所述的高导热绝缘材料,生产工艺包括以下步骤:

S1:将有机硅树脂按照用量添加到二甲苯中,搅拌均匀后加入偶联剂剂和硅油,继续搅拌,得到初混物;

S2:在初混胶水内加入氮化硼,带分散均匀后,加入溶解在过氧二苯甲酰内的消泡剂,搅拌均匀后得到混合物;

S3:将混合物用三辊研磨后滤网过滤,涂抹在PI的一面上,然后烘干后涂抹在PI的另一面上,待烘干完毕后再涂厚,使得总厚度超过200um,继续烘干得到高导热绝缘片。在步骤S3中,使用的PI为玻璃纤维布、聚酰亚胺膜、聚萘酯膜中的一种,PI的厚度为25-50um,作为最佳选择,PI的厚度为38um,前两次涂抹在PI时,涂抹的厚度不大于60um,烘干温度为140-150摄氏度,最后一次厚涂的厚度不少于40um,烘干的温度为160-170摄氏度。在具体实施例中,PI作为基层,在PI层上涂覆有混合物,从而形成类似于胶带的结构,众所周知,对于绝缘片来说,由于受到材质的印象,厚度越厚,则导热性能越低,为了保证良好的导热效果,一般的厚度控制在150um左右,但是本申请的厚度控制在200um以上,导热性能依旧不会进行降低,而厚度会影响绝缘性能,厚度越大,绝缘性能越好,因此本申请在增大绝缘性能的同时保持了导热性能的稳定,同时由于厚覆涂层,降低了在厚涂过程中气泡产生的影响;而对于烘干温度来说,前两次烘干仅仅是达到定型的目的,因此烘干的温度较低,待定型完毕后进行厚涂,采用更高的温度进行烘干处理,除去多余的水份,从而得到使用产品。

下面通过具体实施例来阐述本申请:

实施一:

1.称取有机硅树脂100份,硅油10份,偶联剂0.4份,消泡剂0.1份,氮化硼45份(A:B=1:3),BPO 0.2份,二甲苯45份,按操作得到固含为55-60%的胶水。

2.将胶水涂PI上,两面胶厚>60um,满足总厚度>200um,基材厚度为38um。

实施二:

1.有机硅树脂100份,硅油10份,偶联剂0.4份,消泡剂0.1份,氮化硼45份(A:B=1:2),BPO 0.2份,二甲苯45份,按操作得到固含为55-60%的胶水。

2.将胶水涂PI上,两面胶厚>60um,满足总厚度>200um,基材厚度为38um。

实施三:

1.有机硅树脂100份,硅油10份,偶联剂0.4份,消泡剂0.1份,氮化硼45份(A:B=1:2),BPO 0.2份,二甲苯45份,按操作得到固含为55-60%的胶水。

2.将胶水涂PI上,双面胶厚度不大于60um,不烘干就对另一面进行涂覆,满足总厚度>200um,基材厚度为38um。

实施例四:

1.有机硅树脂100份,硅油10份,偶联剂0.4份,消泡剂0.1份,氮化硼45份(A:B=1:2),BPO 0.2份,二甲苯45份,按操作得到固含为55-60%的胶水。

2.将胶水涂PI上,双面胶不大于60um,完全烘干后再已涂另一面,满足总厚度>200um,基材厚度为38um。

实施五:

1.有机硅树脂100份,硅油10份,偶联剂0.4份,消泡剂0.1份,氮化硼45份(A:B=2:3),BPO 0.2份,二甲苯45份,按操作得到固含为55-60%的胶水。

2.将胶水涂PI上,双面胶厚度不大于60um,低温烘制后再已涂另一面,满足总厚度>200um,基材厚度为38um。

通过对上述5个实施例进行相关性能的测试:

通过以上各个实施例进行相关的对比发现,不同的实施例之间参数的改变会影响到气泡是否产生,以及击穿电压和热传导率的大小,以实施例五为最佳实施方式。

以上公开的仅为本发明的几个具体实施例,但是本发明并非局限于此,任何本领域的技术人员能思之的变化都应落入本发明的保护范围。

- 高导热绝缘材料及绝缘片的生产工艺

- 一种用于绝缘材料的高导热阻燃液体硅橡胶、制备方法及用途