微型发光二极管以及微型发光二极管的制造方法

文献发布时间:2023-06-19 11:55:48

技术领域

本公开涉及一种提高了光效率和制造效率的微型发光二极管(LED),以及一种微型LED的制造方法。

背景技术

微型LED可以由超微型无机发光物质形成,并通过自身发光来显示图像。具体地,微型LED可以指超微型LED,其具有普通发光二极管(LED)芯片的1/10的长度和1/100的面积,并且其宽度、长度和高度在尺寸上介于10到250微米(μm)之间。

微型LED可以实现为显示屏,因为它被布置在显示器的基板上并且向前方提供光并照射光。同时,微型LED不仅在朝前的顶面上而且还在侧面上照射光,因此,在实现显示屏时,难以使用在侧面上照射的微型LED的光。因此,存在微型LED的光效率降低,显示器件的功耗增加的问题。

此外,为了使用微型LED的侧光,微型LED的侧面形成为倾斜表面,并且侧光在微型LED的顶面上被折射和反射,但是由于微型LED的倾斜表面,存在一个生长基板上生成的微型LED数量可减少的问题。

发明内容

技术问题

提供了一种提高光效率和制造效率的微型LED、以及一种微型LED的制造方法。

另外的方面将在下面的描述中部分地阐述,并且部分地从描述中将是显而易见的,或者可以通过实践所呈现的实施例而获知。

问题的解决方案

根据本公开的一方面,微型发光二极管(LED)可以包括:第一半导体层,掺杂有n型掺杂剂;第二半导体层,掺杂有p型掺杂剂,并且被布置在第一半导体层的底面的预定第一区域中;有源层,被布置在第一半导体层与第二半导体层之间,并且被配置成提供光;第一电极焊盘,被布置在第一半导体层的底面的预定第二区域中;第二电极焊盘,被布置在第二半导体层的底面上;第一侧面,包括第一半导体层的竖直侧面;第二侧面,相对于第一侧面倾斜,并且包括有源层的第一倾斜侧面和第二半导体层的第二倾斜侧面;绝缘层,被布置成围绕第一侧面和第二侧面;以及反射层,被布置成部分围绕绝缘层中与第二侧面相对应的区域的绝缘层。

反射层可以相对于有源层对称地布置。

反射层可以相对于第一侧面以40度至50度范围内的角度进行布置。

第二侧面可以包括第一半导体层的一部分。

第一侧面的一部分可以与第二侧面连续地连接,并且绝缘层可以一体地形成在第一侧面和第二侧面的一部分上。

绝缘层可以包括布置在第一侧面上的第一绝缘部;以及布置在第二侧面上的第二绝缘部,并且第一绝缘部可以与第二绝缘部一体地形成。

第一电极焊盘相对于第一半导体层的高度可以等于第二电极焊盘相对于第一半导体层的高度。

微型LED还可以包括:生长基板,其被布置在第一半导体层的一个表面上;以及缓冲层,其被布置在第一半导体层与生长基板之间。

微型LED的长度可以小于或等于250μm。

微型LED的长度与第一半导体层的厚度、绝缘层的厚度及第二半导体层的厚度之和的比可以小于50。

根据本公开的一方面,微型发光二极管(LED)的制造方法可以包括:在生长基板上依次形成掺杂有n型掺杂剂的第一半导体层、被配置成提供光的有源层、以及掺杂有p型掺杂剂的第二半导体层;形成相对于第一半导体层倾斜的第二侧面,并且该第二侧面包括有源层的第一倾斜侧面和第二半导体层的第二倾斜侧面;蚀刻有源层和第二半导体层,以使相对于第一半导体层是阶梯状的;以预定尺寸蚀刻第一半导体层以形成第一侧面,该第一侧面从第二侧面的一部分延伸并且竖直于第一半导体层;形成围绕第一侧面和第二侧面的绝缘层;形成反射层,该反射层部分地围绕绝缘层中与第二侧面相对应的区域中的绝缘层;形成与第一半导体层连接的第一电极焊盘以及与第二半导体层连接的第二电极焊盘;以及将第一半导体层与生长基板分离。

反射层可以相对于有源层对称地形成。

反射层可以相对于第一侧面以40度至50度范围内的角度形成。

第一电极焊盘相对于第一半导体层的高度可以等于第二电极焊盘相对于第一半导体层的高度。

可以通过激光或化学剥离方法将第一半导体层与生长基板分离。

可以利用各向同性蚀刻来蚀刻有源层和第二半导体层。

可以利用各向同性蚀刻来蚀刻第一半导体层。

附图说明

通过结合附图进行以下描述,本公开的某些实施例的上述和其他方面、特征和优点将变得更加明显,其中:

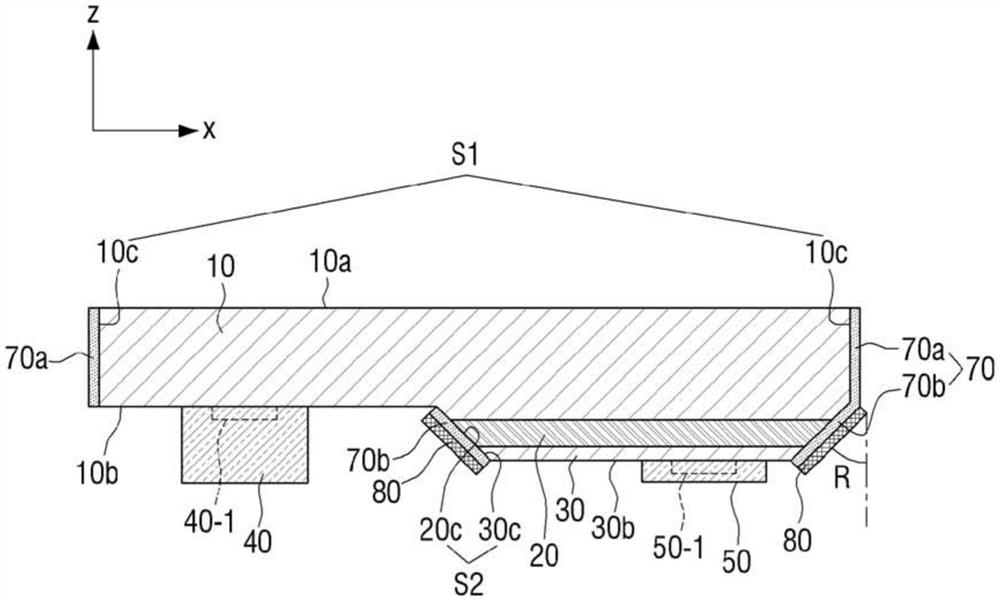

图1是示出根据实施例的微型LED的透视图;

图2A是沿图1中的A-A示出的截面图;

图2B是根据实施例的微型LED的仰视图;

图3是示出根据实施例的微型LED的操作的截面图;

图4是示出根据实施例的在生长基板上依次形成第一半导体层、有源层和第二半导体层的截面图;

图5是示出根据实施例的图4的配置中形成p电极的截面图;

图6是示出根据实施例的图5的配置中蚀刻有源层和第二半导体层的截面图;

图7是示出根据实施例的图6的配置中蚀刻第一半导体层的第一侧面的截面图;

图8是示出根据实施例的图7的配置中形成n电极的截面图;

图9是示出根据实施例的图8的配置中形成绝缘层的截面图;

图10是示出根据实施例的图9的配置中形成反射层的截面图;

图11是示出根据实施例的图10的配置中形成第一电极焊盘和第二电极焊盘的截面图;

图12是示出根据实施例的通过激光剥离方法从生长基板分离多个微型LED的示意图;

图13A是示出根据实施例的在生长基板上形成多个微型LED中的每一个的第二侧面的截面图;

图13B是示出根据实施例的形成多个微型LED中的每一个的第一侧面的截面图;以及

图14是示出根据实施例的微型LED的制造方法的流程图。

具体实施方式

发明模式

下文中,将参考附图描述实施例,以全面理解本公开的构造和效果。同时,应当注意,本公开不限于本文描述的实施例,而是可以以各种形式实现,并且可以对实施例进行各种修改。提供实施例的描述仅是为了使描述完整,并帮助本公开所属技术领域的普通技术人员理解本公开的范围。同时,在附图中,为了便于描述,以比其实际尺寸更大的尺寸示出了各组件,并且每个组件的比例可以被放大或减小。

在描述组件在另一组件“之上”或“接触”另一组件的情况下,应当理解,组件可以直接接触另一组件的顶部或与另一组件的顶部连接,但是组件之间可以存在另一组件。相反,在描述组件在另一组件“之上”或“直接接触”另一组件的情况下,可以理解在组件之间不存在另一组件。可以以相同的方式解释描述组件之间的关系的其他表述,例如诸如“在~之间”和“直接在~之间”之类的表述。

另外,在本公开中使用的表述“第一”、“第二”等可以用于描述各种元件,但是它们并不旨在限制这些元件。这类表述仅用于将一个元件与另一个元件区分开。例如,在不脱离本公开的范围的情况下,第一元件可以被称为第二元件,并且第二元件可以以类似的方式被称为第一元件。

此外,单数表述还包括复数表述,只要它们在上下文中没有明显不同的含义即可。在本公开中,诸如“包括”和“具有”之类的术语应被解释为表示存在说明书中描述的这种特征、数量、步骤、操作、元件、组件或其组合,并且可以被解释为意指可以添加其他特征、数量、步骤、操作、元件、组件或其组合中的一个或多个。

除非另外定义,否则实施例中使用的术语可以解释为本公开中描述的本领域普通技术人员通常已知的含义。

在下文中,将参照图1和图2详细描述根据实施例的微型LED 1的配置。

图1是示出根据实施例的微型LED 1的透视图。图2A是沿图1中的A-A示出的截面图。图2B是根据实施例的微型LED 1的仰视图。

如图1和图2中所示,微型LED 1可以包括:在其上掺杂有n型掺杂剂的第一半导体层10,这可以意指第一半导体层掺杂有n型掺杂剂;第二半导体层30,其被布置在第一半导体层10的底面10b的预定第一区域E1中,并在其上掺杂有p型掺杂剂,这可以意指第二半导体层掺杂有p型掺杂剂;有源层20,其被布置在第一半导体层10与第二半导体层30之间,并提供光;第一电极焊盘40,其被布置在第一半导体层10的底面10b的预定第二区域E2中;以及第二电极焊盘50,其被布置在第二半导体层30的底面30b上。

第一半导体层10是在生长基板90(参考图4)上生长并形成的半导体层,并且可以具有n型导电类型。具体地,第一半导体层10可以形成为在其上掺杂有n型掺杂剂的层。

例如,当掺杂诸如Si、Ge、Sn、Se和Te的n型掺杂剂时,第一半导体层10可以具有n型导电性。

此外,第一半导体层10确定微型LED 1的尺寸,并且第一半导体层10的尺寸可以被认为是微型LED 1的尺寸。即,在平面(例如XY平面)上,第一半导体层10的面积可以对应于微型LED 1的面积。

因此,如图1、图2B、图13A和图13B中所示,如果以在一个生长基板90上确定的长度D1和宽度W1蚀刻第一半导体层10,则可以生成多个微型LED 1、2,其具有与包括所确定的长度D1和宽度W1的结构相同的尺寸。

例如,当以一个生长基板90上确定的长度D1和宽度W1蚀刻第一半导体层10时,可以形成具有相同结构的多个微型LED 1、2。

此外,形成在生长基板90上的多个微型LED 1的数量可以是不同的。

因此,根据第一半导体层10的所确定的长度D1和宽度W1,可以在一个生长基板90上生成的微型LED 1的数量可以变化。

例如,如图1和图2B中所示,确定的长度D1可以小于或等于250μm。即,一个微型LED1的长度D1可以小于或等于250μm。

此外,微型LED 1的宽度W1可以与微型LED 1的长度D1相同。例如,如果微型LED 1的长度D1为100μm,则一个微型LED 1的宽度W1也可以是100μm。因此,微型LED 1的顶面可以是正方形的形式。

另外,第一半导体层10可以在其拐角处具有竖直的第一侧面S1。此处,“竖直”可以意指相对于第一半导体层10的平坦的顶面10a或底面10b的竖直方向(Z轴方向)。即,第一半导体层10的侧面10c可以构成竖直的第一侧面S1。

因此,由于第一半导体层10具有竖直的第一侧面S1,因此可以在一个生长基板90上生成的微型LED的数量可以增加。

例如,如果第一半导体层10的侧面由倾斜表面组成,则第一半导体层10的面积变宽,因此,可以在一个生长基板90上生成的微型LED的数量减少。

然而,如果第一半导体层10具有竖直的第一侧面S1,则第一半导体层10的面积可以小于其中第一半导体层10的侧面由倾斜表面组成的结构的面积。

因此,通过第一半导体层10具有竖直的第一侧面S1的结构,可以使生成的微型LED1的数量最大化,并且可以提高制造效率。

此外,第一半导体层10可以包括光可以穿过的材料。因此,如图3中所示,即使在有源层20上生成的第一光L1和第二光L2穿过第一半导体层10,损失的光量也会减少,因此可以提高光效率。

第二半导体层30可以具有p型导电类型。具体地,第二半导体层30可以形成为在其上掺杂有p型掺杂剂的层。例如,当掺杂诸如Zn、Mg、Co、Ni、Cu、Fe和C的p型掺杂剂时,第二半导体层30可以具有p型导电性。

另外,第二半导体层30可以被布置在第一半导体层10的底面10b的预定第一区域E1中。

此处,预定的第一区域E1可以意指第一半导体层10的底面10b的部分区域。另外,第一区域E1可以包括第一半导体层10的拐角。即,如果有源层20形成为薄的,则第二半导体层30的侧面可以与第一半导体层10的第一侧面S1连接。此外,可以确定预定的第一区域E1,而其中将形成第一电极焊盘40的区域留在预定第一区域E1中的第一半导体层10的底面10b的剩余区域中。

第二半导体层30可以包括与第一半导体层10相同的基础材料。然而,由于掺杂剂不同,第二半导体层30可以具有与第一半导体层10互补的导电类型。

例如,第一半导体层10可以提供电子,而第二半导体层30可以提供空穴。

另外,第二半导体层30可以具有第一倾斜侧面30c,该第一倾斜侧面在上部区域(例如,在Z轴方向上)较宽并且相对于第一侧面S1倾斜。此处,上部区域可以意指基于第二半导体层30布置第一半导体层10的方向。

即,随着第二半导体层30在下方向上比第一半导体层10远,截面积会逐渐减小。

有源层20可以被布置在第一半导体层10与第二半导体层30之间并提供光。即,第二半导体层30、有源层20和第一半导体层10可以具有其中它们依次层叠的结构。

有源层20是其中从第一半导体层10提供的电子和从第二半导体层30提供的空穴重新结合并且输出特定波长的光的层,并且该有源层可以具有单量子阱结构或多量子阱(MQW)结构以及阱层和势垒层交替层叠。

因此,可以将在有源层20上提供的光照射在有源层20的顶面和底面以及侧面上。

另外,有源层20可以具有第二倾斜侧面20c,该第二倾斜侧面在上部区域(Z轴方向)上较宽并且相对于第一侧面S1倾斜。此处,上部区域可以意指基于有源层20布置第一半导体层10的方向。

即,随着有源层20在下方向上比第一半导体层10远,截面积可以逐渐减小。

另外,有源层20的截面积可以小于第一半导体层10的截面积,并且可以大于第二半导体层30的截面积。

因此,有源层20和第二半导体层30可以具有相对于第一半导体层10的竖直第一侧面S1倾斜的第二侧面S2。具体地,第二半导体层30的第一倾斜侧面30c和有源层20的第二倾斜侧面20c可以构成第二侧面S2。

另外,第二侧面S2可以包括第一半导体层10的一部分。即,第一半导体层10的一部分也可以包括倾斜侧面。

第一电极焊盘40可以被布置在第一半导体层10的底面10b的预定第二区域E2中。此处,第二区域E2意指第一半导体层10的底面10b的除第一区域E1之外的其他区域,并且第二区域E2的尺寸可以不同。

另外,第一电极焊盘40可以包括导电材料,并且可以与第一半导体层10电连接。此外,第一电极焊盘40可以与在其上安装了微型LED 1的薄膜晶体管基板(未示出)连接,并且将电子信号传输到微型LED 1。

具体地,第一电极焊盘40可以以与第一半导体层10电连接并且与形成为从第一半导体层10的底面10b突出的n电极40-1电连接并同时围绕n电极40-1的形式进行布置。

此处,n电极40-1可以包括Au、Cu、铟锡氧化物(ITO)等。

因此,如果通过诸如焊接之类的方法将微型LED 1安装在薄膜晶体管基板上,则可以防止对n电极的损坏。

另外,第一电极焊盘40距第一半导体层10的高度可以与第二电极焊盘50的高度相同。因此,如果将微型LED 1安装在薄膜晶体管基板上,则微型LED 1可以不向一侧倾斜,而可以被布置成在薄膜晶体管基板上很平坦。

第二电极焊盘50可以被布置在第二半导体层30的底面30b上,并且可以包括导电材料,并且可以与第二半导体层30电连接。

具体地,第二电极焊盘50可以以与第二半导体层30电连接并且与形成为从第二半导体层30的底面30b突出的p电极50-1电连接并同时围绕p电极的形式进行布置。

此处,p电极50-1可以包括Au、Cu、铟锡氧化物(ITO)等。

因此,如果通过诸如焊接之类的方法将微型LED 1安装在薄膜晶体管基板上,则可以防止对p电极50-1的损坏。

另外,相对于第一半导体层10,第一电极焊盘40和第二电极焊盘50的高度可以相同。

另外,第一电极焊盘40和第二电极焊盘50可以形成在微型LED 1的底面上。

即,在微型LED 1上,第一电极焊盘40和第二电极焊盘50被布置在微型LED 1的下部,因此微型LED 1可以形成为倒装芯片类型。

这种倒装芯片类型的微型LED 1可以允许小型化,减轻重量和二极管的高度集成。另外,在制造显示设备时,由于微型LED 1的结构,电极不限制发光面积,因此可以提高发光效率。另外,与薄膜晶体管基板组合,不使用诸如导线之类的中间介质,因此可以提高转印工艺等的效率。根据实施例的显示模块可以应用于单个单元中需要可穿戴设备、便携式设备、手持设备或各种显示器的电子产品或电子设备。显示模块还可以应用于显示设备,诸如用于个人计算机的监视器、电视和数字标牌、通过多个组装布置的电子显示器。

另外,微型LED 1可以包括绝缘层70。绝缘层70可以被布置成围绕竖直的第一侧面S1、和相对于第一侧面S2倾斜的第二侧面S2。具体地,绝缘层70可以包括围绕第一侧面S1的第一绝缘部70a、和围绕倾斜的第二侧面S2的第二绝缘部70b。

因此,绝缘层70可以整个围绕第一半导体层10的顶面10a、除第一区域E1之外的底面10b、以及除第二半导体层30的底面30b之外的微型LED 1的侧面。

另外,绝缘层70可以包括非导电材料。

因此,绝缘层70可以防止用于在微型LED 1处向微型LED 1的外部提供光的电子的脱离,从而提高微型LED 1的光效率。

此外,绝缘层70可以防止微型LED 1与外部的相邻导体或电子设备发生电短路,从而提高微型LED 1的结构稳定性。

另外,绝缘层70可以被布置成整体围绕微型LED 1的拐角区域的结构,从而提高了微型LED 1中包括的每个层的结构耐久性。

此外,绝缘层70可以包括在一定水平上具有透光性的材料。因此,可以防止在有源层20处提供的光吸收到绝缘层70中,从而可以提高微型LED 1的光效率。

绝缘层70可以一体地形成在第一侧面S1和第二侧面S2的一部分上。具体地,如图1和图2A中所示,第一侧面S1的一部分与第二侧面S2连续地连接,因此绝缘层70的第一绝缘部70a和第二绝缘部70b可以一体地形成。

因此,即使在微型LED 1的竖直的第一侧面S1和倾斜的第二侧面S2之间形成有边缘部分,绝缘层70的第一绝缘部70a和第二绝缘部70b也一体地形成,因此微型LED 1的电子被脱离到边缘部分,或者封闭了结构上较弱的部分,从而可以提高结构稳定性。

另外,微型LED 1可以包括反射层80,该反射层被布置成在绝缘层70的部分区域中围绕第二侧面S2,并且沿第一半导体层10的方向上反射和折射在有源层20上提供的光。

具体地,反射层80可以层压在绝缘层70的第二绝缘部70b上,并且将在有源层20上提供并穿过绝缘层70的光反射和折射到微型LED 1上部。

另外,反射层80可以被布置成围绕有源层20的倾斜侧面30c。

因此,可以将在微型LED 1的有源层20上提供的侧光的方向改变为实现显示屏所需的上方向,从而可以提高微型LED 1的光效率。

此外,反射层80可以包括具有高反射率的金属以反射光。例如,反射层80可以包括诸如铝(Al)、银(Ag)和镍(Ni)之类的金属。

另外,反射层80可以相对于有源层20对称地布置。例如,如图1中所示,反射层80可以以有源层20为中心对称地布置在有源层20的四个倾斜侧面30c上,并且在布置有第一半导体层10的方向上同时反射和折射从有源层20的四个倾斜侧面30c照射的光。

因此,防止了在微型LED 1的一侧方向上在微型LED 1处提供的光的聚集,因此可以实现微型LED 1的均匀亮度。

此外,反射层80可以相对于第一侧面S1以40至50度的角度进行布置。具体地,如图2A中所示,反射层80可以相对于第一侧面S1成R角进行布置。此处,R角是在有源层20上提供的光可以被反射并折射到微型LED 1的上部的角度。例如,R角可以是40至50度。

在下文中,将参考图3描述根据实施例的微型LED 1的操作。

图3是示出根据实施例的微型LED 1的操作的截面图。

在微型LED 1中,将电子信号引入到第一电极焊盘40和第二电极焊盘50,因此,从第一半导体层10提供的电子和从第二半导体层30提供的空穴重新结合,并且可以在有源层20上提供光。

具体地,光可以包括在竖直于有源层20的方向上照射的第一光L1、以及在有源层20的平面方向上并排照射的第二光L2和第三光L3。

即,可以在布置有第一半导体层10的上方向上照射第一光L1,并且可以在有源层20的侧面20c上照射第二光L2和第三光L3。

然后,第二光L2和第三光L3可以穿过布置在有源层20的侧面20c上的绝缘层70,并且可以在布置第一半导体层10的方向上从层压在绝缘层70上的反射层80进行折射和反射。

即,第二光L2和第三光L3的方向可以通过反射层80改变为与第一光L1相同的方向。

因此,除了通过照射在微型LED 1顶面上的第一光L1来实现显示屏之外,第二光L2和第三光L3的方向也被改变为与第一光L1相同的方向,因此实现了与第一光L1相同的显示屏,因此,可以提高微型LED1的光效率。

另外,如上所述,构成微型LED 1的侧面的第一半导体层10的侧面10c形成为竖直的,因此,可以增加可以在一个生长基板90上生产的微型LED 1的数量。

即,通过根据实施例的布置在微型LED 1的竖直的第一侧面和部分倾斜的第二侧面上的反射层80,可以提高微型LED 1的光效率,并且同时可以生产大量的微型LED 1。

因此,可以同时提高微型LED 1的光效率和制造效率。

在下文中,将参照图4至图14详细描述根据实施例的微型LED 1的制造过程。

图4是示出在生长基板上依次形成第一半导体层、有源层和第二半导体层的截面图。

图5是示出图4的配置中形成p电极50-1的截面图。图6是示出图5的配置中蚀刻有源层20和第二半导体层30的截面图。图7是示出图6的配置中蚀刻第一半导体层10的第一侧面S1的截面图。图8是示出图7的配置中形成n电极40-1的截面图。图9是示出图8的配置中形成绝缘层70的截面图。图10是示出图9的配置中形成反射层80的截面图。图11是示出图10的配置中形成第一电极焊盘40和第二电极焊盘50的截面图。图12是示出通过激光剥离方法从生长基板90分离多个微型LED 1、2的示意图。图13A是示出根据实施例的在生长基板90上形成多个微型LED 1、2中的每一个的第二侧面S2的截面图。图13B是示出根据实施例的形成多个微型LED 1、2中的每一个的第一侧面S1的截面图。图14是示出根据实施例的微型LED 1的制造方法的流程图。

首先,如图4中所示,在操作F1处,在生长基板90上可以形成并同时依次层叠第一半导体层10、有源层20和第二半导体层30。

即,可以在第一半导体层10的一个表面上布置生长基板90。

此处,如图7中所示,在生长基板90上形成同时层叠的第一半导体层10、有源层20和第二半导体层30的厚度之和t1可以小于或等于50μm。

此外,一个微型LED 1的长度D1相对于第一半导体层10、有源层20和第二半导体层30的厚度t1的比可以小于50。

即,可以形成微型LED 1的尺寸,使得一个微型LED 1的长度D1相对于第一半导体层10、有源层20和第二半导体层30的总厚度t1的比小于50。

例如,如果一个微型LED 1的长度D1形成为100μm,则第一半导体层10、有源层20和第二半导体层30的总厚度t1可以形成为大于2μm。

另外,如果一个微型LED 1的第一半导体层10、有源层20和第二半导体层30的总厚度t1形成为5μm,则一个微型LED 1的长度D1可以形成为小于250μm。

此外,生长基板90是用于生长第一半导体层10的母基板,并且可以包括蓝宝石(Al2O3)、碳化硅(SiC)、氮化镓(GaN)、氮化铟镓(InGaN)、氮化铝镓(AlGaN)、氮化铝(AlN)、氧化镓(Ga2O3)、砷化镓(GaAs)或硅基板。

此外,在生长基板90与第一半导体层10之间,可以形成缓冲层100。如果将完成的微型LED 1与生长基板90分离,则缓冲层100可以使得能够选择性蚀刻微型LED 1所处的部分,并且可以减小生长基板90与微型LED 1之间的晶格失配的程度。

接下来,如图5中所示,可以在第二半导体层30的一个表面上形成与第二半导体层30电连接的p电极50-1。

然后,如图6中所示,第二半导体层30和有源层20可以形成第二侧面S2,该第二侧面的上部区域较宽并且相对于第一半导体层10倾斜,并且在操作F2处,可以将有源层20和第二半导体层30相对于第一半导体层10蚀刻成阶梯状。

此处,有源层20和第二半导体层30可以通过各向同性蚀刻来形成第二侧面S2。此处,第二侧面S2可以形成为相对于第一半导体层10的竖直侧面以40至50度的角度倾斜。

另外,可以蚀刻第一半导体层10的一部分以形成倾斜的第二侧面S2。然而,本公开不限于此,并且可以仅蚀刻有源层20和第二半导体层30而没有蚀刻第一半导体层10,并且可以形成第二侧面S2。

接下来,如图7中所示,在操作F3处,可以以预定尺寸蚀刻第一半导体层10以形成从第二侧面S2的一部分延伸并且相对于第一半导体层10竖直的第一侧面S1。

此处,预定尺寸是包括确定的长度D1在内的尺寸,并且可以意指要制造的微型LED1的尺寸。

因此,在根据包括确定的长度D1在内的预定尺寸来蚀刻第一半导体层10的情况下,可以在一个生长基板90上制造多个微型LED 1。

例如,随着包括所确定的长度D1在内的预定尺寸变大,在一个生长基板90上制造的微型LED 1的数量减少。此外,随着包括所确定的长度D1的预定尺寸变小,在一个生长基板90上制造的微型LED 1的数量增加。

另外,第一半导体层10可以通过各向同性蚀刻来形成第一侧面S1。

接下来,如图8中所示,在第一半导体层10的一个表面的部分中的第一半导体层10的一个表面的没有形成有源层20和第二半导体层30的部分中,可以形成与第一半导体层10电连接的n电极40-1。

之后,如图9中所示,在操作F4处,可以形成绝缘层70,该绝缘层70围绕第一半导体层10的竖直的第一侧面S1、以及有源层20和第二半导体层30的倾斜的第二侧面S2。

具体地,可以形成围绕第一侧面S1的第一绝缘部70a、和围绕第二侧面S2的第二绝缘部70b。即,可以在层叠在第一侧面S1和第二侧面S2上的同时,形成绝缘层70。

此外,绝缘层70可以通过沉积工艺形成。例如,可以通过金属有机化学气相沉积(MOCVD)来沉积形成绝缘层70。

另外,绝缘层70可以一体地形成。因此,即使在微型LED 1的竖直的第一侧面S1与倾斜的第二侧面S2之间形成有边缘部分,绝缘层70也一体地形成,因此微型LED 1的电子脱离到边缘部分,或者封闭结构上较弱的部分,从而可以提高结构稳定性。

接下来,如图10中所示,在操作F5处,可以在绝缘层70的部分区域中形成围绕第二侧面S2的反射层80。具体地,反射层80可以层压在绝缘层70的第二绝缘部70b上。

此外,反射层80可以被布置成相对于第一侧面S1以40至50度的角度倾斜。因此,可以将在微型LED 1的有源层20上提供的侧光的方向改变为用于实现显示屏所需的上方向,从而可以提高微型LED 1的光效率。

另外,反射层80可以相对于有源层20对称地布置。因此,反射层80可以在有源层20的所有侧面上反射有源层20的侧光,从而防止在微型LED 1处提供的光在微型LED 1的一侧方向上聚集,因此可以实现微型LED 1的均匀亮度。

之后,如图11中所示,在操作F6处,可以形成与第一半导体层10连接的第一电极焊盘40、以及与第二半导体层30连接的第二电极焊盘50。

具体地,第一电极焊盘40可以形成为在n电极40-1上围绕n电极40-1。另外,第二电极焊盘50可以形成为在p电极50-1上围绕p电极50-1。

另外,第一电极焊盘40可以形成在第一半导体层10的一个表面上,而第二电极焊盘50可以形成在第二半导体层30的一个面上。

此外,第一电极焊盘40和第二电极焊盘50的高度可以形成为相对于第一半导体层10相同。

具体地,第一电极焊盘40的高度H1和第二电极焊盘50的高度H2不同,但是基于第一半导体层10的一个面,第一电极焊盘40和第二电极焊盘50的高度可以形成为相同。

因此,如果微型LED 1是倒装芯片类型,并且被安装在薄膜晶体管基板(未示出)上,则微型LED 1可以在保持平行的同时被安装而不被布置成倾斜。

因此,可以防止从微型LED 1发射的光的照射沿一个方向倾斜。

接下来,如图12中所示,在将微型LED 1与生长基板90结合的同时,可以将激光施加到生长基板90,从而可以将第一半导体层10与生长基板90分离。即,在操作F7处,可以通过激光剥离(LLO)方法将制造的微型LED 1从生长基板90分离。

例如,在将掩模110布置在生长基板90上之后,可以在生长基板90的对应位置中将激光Z照射在掩模110上,其中要分离的微型LED 1位于该位置中。因此,位于与来自激光Z的热被透射的区域中的微型LED 1可以与生长基板90分离。

另外,根据用户的选择,第一半导体层10可以通过化学剥离(CLO)方法而不是激光剥离方法与生长基板90分离。

尽管已经彼此分开地描述了各个实施例,但是不必独立地实施实施例,而是可以结合至少一个其他实施例来实施每个实施例的配置和操作。

另外,虽然已经示出和描述了优选实施例,但是本公开不限于上述特定实施例,并且显而易见,本公开所属技术领域的普通技术人员可以在不脱离所附权利要求书要求的主旨的情况下做出各种修改。另外,意图是这类修改不应独立于技术思想或前景来解释。

- 微型发光二极管以及微型发光二极管的制造方法

- 微型发光二极管结构及其制作方法与微型发光二极管装置