加工后耐腐蚀性优异的镀镍钢板及镀镍钢板的制造方法

文献发布时间:2023-06-19 11:55:48

技术领域

本公开涉及加工后耐腐蚀性优异的镀镍钢板,以及镀镍钢板的制造方法。

本申请基于2018年12月27日于日本申请的特愿2018-245985号来主张优先权,并将其内容援引于此。

背景技术

由于镀镍钢板具有较高的化学稳定性,因此适合作为电池罐的材料。但是,对于电池用钢板,还要求在冲压加工时镍镀层不产生裂纹(被称为冲压加工性、或仅称为“加工性”)、以及瑕疵不会由于冲压加工时的滑动而发展(被称为“耐损伤性”)。这是因为,如果镀敷中产生裂纹、损伤,则镀镍钢板的化学稳定性以及加工后的耐腐蚀性受损。此外,有时将冲压加工时的弯曲后的钢板的耐腐蚀性称为弯曲加工后耐腐蚀性,将冲压加工中的滑动后的钢板的耐腐蚀性称为滑动后耐腐蚀性。另外,有时也将弯曲后加工后耐腐蚀性及滑动后耐腐蚀性统称为加工后耐腐蚀性。

近年,电池的小型化及大容量化的要求提高。因此,电池用钢板所要求的加工后耐腐蚀性也越来越高。

作为与镀镍钢板相关的技术,提出了如下技术。

专利文献1公开了一种技术,该技术的目的在于,提供一种能够改善加工时的耐擦伤性和耐腐蚀性、电池特性的锂离子电池壳体用表面处理钢板及其制造方法。即,专利文献1公开了一种锂离子电池壳体用表面处理钢板,在成为电池壳体的外表面的面上,作为下层具有Ni-Fe扩散层,作为中间层具有再结晶镍层,作为上层具有Fe含量为27~40质量%的Ni-Fe合金层,下层的Ni-Fe扩散层的镍量与中间层的再结晶镍层的镍量的合计镍量为4.0~16.0g/m

专利文献2公开了一种技术,该技术的目的在于,提供一种在作为电池容器使用时能够抑制电池内部的铁的溶出,由此能够实现电池的长寿命化,且放电特性等电池特性提高的电池容器用表面处理钢板。即,专利文献2公开了一种电池容器用表面处理钢板,其是在钢板上施加铁-镍合金镀敷之后实施热处理而成的电池容器用表面处理钢板,其特征在于,最表层为铁-镍合金层,所述铁-镍合金层的最表面的平均结晶粒径为1~8μm。

专利文献3公开了一种技术,其目的在于,提供一种在镀镍冷轧钢板的表面形成化学转化处理皮膜,进而在该皮膜上形成有含有导电剂的树脂涂膜的涂装钢板中,即使通过冲压加工加工成正极罐,涂膜密合性也不会因加工畸变而降低的钢板。即,专利文献3公开了一种碱性干电池正极罐用涂装金属,其特征在于,在镀镍冷轧钢板的表面形成化学转化处理皮膜,进而在该皮膜上形成有含有导电剂的树脂涂膜的涂装钢板中,将镀镍层的硬度设为以维氏硬度计为300~650。

专利文献4公开了一种技术,该技术目的在于,提供一种在作为电池容器使用时,能够抑制电池内部的铁的溶出,由此能够实现电池的长寿命化,且放电特性等电池特性提高的电池容器用表面处理钢板。即,专利文献4公开了一种电池容器用表面处理钢板,其是在钢板上施加铁-镍合金镀敷之后实施热处理而成的电池容器用表面处理钢板,其特征在于,最表层为铁-镍合金层,所述铁-镍合金层的最表面的平均结晶粒径为1~8μm。

专利文献5公开了一种技术,该技术目的在于,提供一种即使在制成电池容器时使罐壁的厚度减薄而提高容积率的情况下,耐腐蚀性也优异的电池容器用表面处理钢板。即,专利文献5公开了一种电池容器用表面处理钢板,其是包括钢板、形成于所述钢板上的铁-镍扩散层、以及形成于所述铁-镍扩散层上并构成最表层的镍层的电池容器用表面处理钢板,在通过高频辉光放电发光分光分析装置从所述电池容器用表面处理钢板的表面向深度方向连续地测量Fe强度及镍强度时,Fe强度示出第1规定值的深度(D1)与镍强度示出第2规定值的深度(D2)的差分(D2-D1)即所述铁-镍扩散层的厚度为0.04~0.31μm,所述铁-镍扩散层及所述镍层中包含的镍的和计量为4.4g/m

专利文献6公开了一种技术,该技术目的在于,提供一种在通过DI拉伸加工制造电池罐时,使电池特性和耐腐蚀性同时提高的电池罐用材料。即,专利文献6公开了一种耐腐蚀性优异的多层镍镀敷钢板,其特征在于,在钢板的至少一个表面上,具备作为第1层的铁-镍合金层、在该第1层上形成的作为中间层的软质镍镀层、以及在该中间层上形成的作为最表层镀层的硬质镍镀层。

但是,根据这些专利文献1~6所述的技术,不能充分满足近年越发高涨的对加工后耐腐蚀性的要求。

在先技术文献

专利文献

专利文献1:日本国特开2013-170308号公报

专利文献2:日本国特开2015-032346号公报

专利文献3:日本国特开平08-287885号公报

专利文献4:国际公开第2015/015846号

专利文献5:国际公开第2017/094919号

专利文献6:日本国特开2000-234197号公报

发明内容

发明要解决的课题

本发明以提供一种受到冲压加工的弯曲加工、滑动后的耐腐蚀性(加工后耐腐蚀性)优异的镀镍钢板为目的。另外,本发明以提供一种加工后耐腐蚀性优异的镀镍钢板的制造方法为目的。

用于解决技术课题的技术方案

用于解决上述课题的本发明的主旨如以下所述。

(1)本发明的一个方案的加工后耐腐蚀性优异的镀镍钢板包括:母材钢板;配置于所述母材钢板上的扩散合金层;以及配置于所述扩散合金层上的镀镍层,在与所述母材钢板的轧制面垂直的剖面上,从所述镀镍层的表层到所述母材钢板使用纳米压痕仪连续地实施维氏硬度测量而得到的深度-硬度曲线在所述扩散合金层的内部,包含表示所述镀镍层的所述表层的维氏硬度的1.50倍以上的维氏硬度的峰。

(2)在上述(1)所述的加工后耐腐蚀性优异的镀镍钢板中,每一面的镍附着量为10g/m

(3)本发明的另一方案的镀镍钢板的制造方法是上述(1)或(2)所述的加工后耐腐蚀性优异的镀镍钢板的制造方法,包括:通过使母材钢板以60~100A/dm

发明效果

本发明的镀镍钢板的加工后耐腐蚀性优异。因此,本发明的镀镍钢板可以适合用作电池罐的材料等。另外,本发明的镀镍钢板的制造方法能够制造加工后耐腐蚀性优异的镀镍钢板。

附图说明

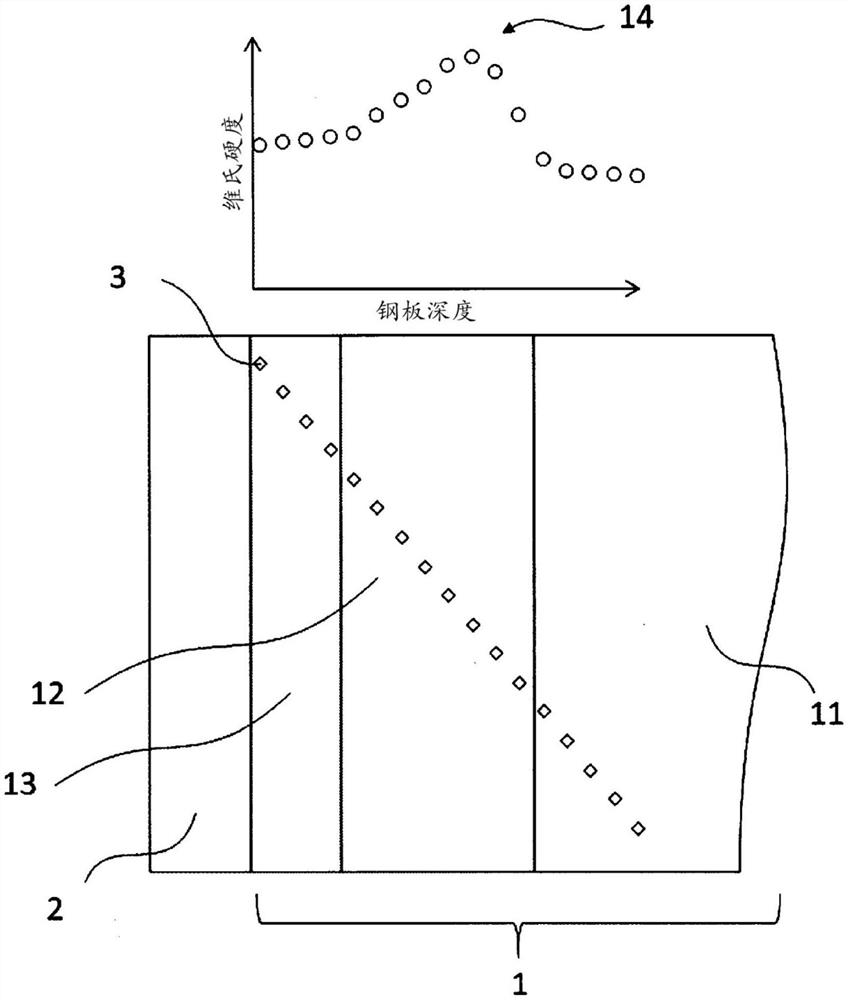

图1是从镀镍层的表层到母材钢板使用纳米压痕仪连续地实施维氏硬度测量的方法以及深度-硬度曲线的示意图。

图2是本发明的一个方案的镀镍钢板的制造方法的流程图。

具体实施方式

在通常的镀镍钢板中,以耐损伤性的提高为目的,镀镍的一部分通过退火等合金化处理被合金化而成为扩散合金层。由于扩散合金层比镀镍稍硬,因此有助于耐损伤性的提高。但是,根据本发明人的实验,仅通过扩散合金层的控制难以提高滑动后耐腐蚀性和弯曲加工后耐腐蚀性的双方。

本发明人认为仅通过用于形成扩散合金层的合金化处理的最佳化不能解决课题。因此,本发明人着眼于作为合金化处理的前一阶段的镀镍的制造条件,研究了各种镀敷条件。其结果,发现通过将由极大的电流密度形成的镀镍合金化,能够形成硬度较大的扩散合金层。此外,如果将极大的电流密度应用于镀镍工序,则由于镀层烧灼的影响而Fe不扩散的镍层的加工追随性降低。本发明人还发现,将通过大电流密度进行的一次镀镍和通过通常的电流密度进行的二次镀镍组合是有效的。

进而,本发明人对通过上述条件得到的镀镍钢板所具有的结构也实施了分析。其结果,明确了在通过上述条件得到的镀镍钢板的镀镍层与母材钢板的界面附近,检测出暗示存在硬质区域的硬度峰。根据本发明人的推测,该硬质区域抑制加工时的损伤的发展。因此,认为在通过上述条件得到的镀镍钢板中,为了确保弯曲加工后耐腐蚀性,能够残留软质的镀镍层,并实现良好的滑动后耐腐蚀性。

根据以上发现得到的本实施方式的镀镍钢板1包括:母材钢板11;配置于母材钢板上的扩散合金层12;以及配置于扩散合金层12上的镀镍层13。另外,在本实施方式的镀镍钢板1中,在与母材钢板11的轧制面垂直的剖面上,从镀镍层13的表层到母材钢板11使用纳米压痕仪连续地实施维氏硬度测量而得到的深度-硬度曲线,在扩散合金层12内,包含表示镀镍层13的表层的维氏硬度的1.50倍以上的维氏硬度的峰14(1.50倍以上的硬度峰)。推测在相当于该硬度峰14的部位形成有硬质区域。以下,对本实施方式的镀镍钢板1进行详细说明。

(母材钢板11)

母材钢板11没有特别限定。在本实施方式的镀镍钢板1中,作为提高其加工后耐腐蚀性的手段使用扩散合金层12、镀镍层13、以及硬质区域,这是因为母材钢板11不影响这些的特性。因此,母材钢板11可以根据本实施方式的镀镍钢板1的用途而适当选择。例如,在将本实施方式的镀镍钢板1用作电池容器的材料的情况下,母材钢板11可以采用JIS G 3303:2008“镀锡及镀锡原板”所规定的原板,也可以采用铝镇静钢或IF钢(Interstitial Free钢:无间隙原子钢)。另外,在这种情况下,为了电池的小型化,优选将母材钢板11的厚度设为0.1~1.0mm的范围内。

(扩散合金层12、镀镍层13)

扩散合金层12是通过在镀镍层与母材钢板11之间产生相互扩散而形成的Ni-Fe合金区域。镀镍层13是镀镍中的没有产生上述合金化的区域。镀镍层13的硬度小且伸长率大,因此抑制镀镍钢板1的冲压加工时的镀敷裂纹。扩散合金层12的硬度比镀镍层13大,因此抑制使母材钢板11向外界露出的瑕疵的产生。但是,在本实施方式的镀镍钢板1中,不仅是扩散合金层12,硬质区域也有助于抑制瑕疵产生。此外,扩散合金层12及镀镍层13可以设于母材钢板11的一方的轧制面,也可以设于两方的轧制面。

扩散合金层12的厚度等没有特别限定。这是因为,只要满足后述说明的要件的硬质区域设于镀镍钢板1,镀镍钢板1就能够防止滑动时的瑕疵产生。但是,例如,可以将扩散合金层12的厚度规定为0.3μm以上、0.5μm以上、或1.0μm以上。此外,在测量镀镍层13的厚度时,将Fe的含量为5%以上且95%以下,其剩余部分的90%以上为镍的区域视为扩散合金层12。

镀镍层13的厚度等没有特别限定,可以根据镀镍钢板1的用途适当选择。在满足后述说明的要件的硬度峰14在镀镍钢板1中被检测出的情况下,由于与硬质区域相比充分软质的表层设于镀镍层13,因此镀镍层13能够发挥充分的加工后耐腐蚀性提高效果。但是,例如,为了进一步提高加工后耐腐蚀性,优选将镀镍层13的厚度设为0.1μm以上。也可以将镀镍层13的厚度设为0.3μm以上、0.5μm以上、或1.0μm以上。此外,在测量镀镍层13的厚度时,将Fe的含量小于5%的区域视为镀镍层13。

(硬质区域)

在本实施方式的镀镍钢板1中,在与母材钢板11的轧制面垂直的剖面上,从镀镍层13的表层到母材钢板11使用纳米压痕仪连续地实施维氏硬度测量而得到的深度-硬度曲线在扩散合金层12内,包含表示镀镍层13的表层的维氏硬度的1.50倍以上的维氏硬度的峰14(以下,称为“1.50倍以上的硬度峰14”)。推测在相当于该1.50倍以上的硬度峰14的部位,形成有具有镀镍层13的表层的1.50倍以上的硬度的区域(硬质区域)。此外,镀镍层13的表层的维氏硬度是指,如后述说明那样,在镀镍钢板1的、与母材钢板11的轧制面垂直的剖面上,用纳米压痕仪在镀镍层13的表面上形成尽可能接近的压痕时求出的维氏硬度。

图1表示从镀镍层13的表层到母材钢板11使用纳米压痕仪连续地实施维氏硬度测量的实施方法以及深度-硬度的曲线的示意图。图1的下部表示在本实施方式的镀镍钢板1的与母材钢板11的轧制面垂直的剖面上,使用纳米压痕仪连续地形成压痕3的状态。如果对各测量点(即,压痕3)的、距镀镍钢板1的表面的深度(钢板深度)和维氏硬度进行绘制,则得到如图1的上部所示的深度-硬度曲线。

图1的上部所示的深度-硬度曲线在扩散合金层12的内部具有硬度峰14。该硬度峰14的硬度为镀镍钢板1的表面的硬度的1.50倍以上。在本实施方式的镀镍钢板1所属的技术领域中,已知扩散合金层12的硬度比镀镍层13的硬度稍大。但是,尚没有报告包含镀镍层13的表层的维氏硬度的1.50倍以上的硬度的硬质区域的合金化镀镍钢板的示例。

根据本发明人的实验,具有1.50倍以上的硬度峰14的镀镍钢板1示出优异的耐损伤性,由此发挥优异的滑动后耐腐蚀性。推测这是因为由硬度峰14所示的硬质区域防止瑕疵到达母材钢板11。此外,通过抑制到达母材钢板11的瑕疵的产生,能够实现镀镍钢板1的耐腐蚀性的提高。即,硬质区域通过抑制由加工导致的瑕疵的发展,也有助于镀镍钢板1的加工后耐腐蚀性的提高。

此外,即使形成有硬质区域,如果镀镍层13未被保持为软质,也不能确保镀镍钢板1的加工后耐腐蚀性。因此,除了作为没有形成硬质区域的结果而没有形成1.50倍以上的硬度峰14的镀镍钢板之外,作为镀镍层13的硬度过剩的结果而没有形成1.50以上的硬度峰14的镀镍钢板,也不被视为本实施方式的镀镍钢板1。这样,本实施方式的镀镍钢板1的硬度峰14的规定具有确保硬质区域的硬度的意义和将镀镍层13的硬度保持得较低的意义。

镀镍层的表层的维氏硬度的绝对值以及深度-硬度曲线中包含的硬度峰14的维氏硬度的绝对值没有特别限定。这是因为只要它们的相对值被控制,就能够确保良好的加工后耐腐蚀性。另外,由纳米压痕仪测量的硬度测量值容易受到测定条件(测量气氛的温度及湿度、测量对象的温度、以及压头的磨损程度)以及机体固有的特性等干扰引起的影响。通过由连续的维氏硬度测量得到的硬度的相对值来规定镀镍层的表层及硬质区域,还具有能够消除由纳米压痕仪进行的硬度测量中的各种干扰的影响的优点。

1.50倍以上的硬度峰14的有无可以通过按照以下步骤制作深度-硬度曲线来判别。

首先,在镀镍钢板1的镀镍层13的表面上,形成3μm以上的厚度的硬度测量用的镀铜2。这是用于准确地测量镀镍层13的表层的硬度的前处理。在通常的硬度测量中,由于试样端面(即,镀镍层13的表面)的存在影响压痕尺寸及压头按压阻力等,因此需要使打入压头的部位与试样端面分离。但是,通过在试样的表面形成3μm以上的镀铜2,即使在接近试样的端面的区域(即,镀镍层13的表层)打入压头,也能够高精度地测量该区域的硬度。

接着,将进行了镀铜的镀镍钢板1与母材钢板的轧制面垂直地切断,将切断面作为底包埋在树脂中。在树脂固化后,研磨树脂以使该切断面露出表面,进而研磨至该剖面成为镜面。然后,从该剖面起,从镀镍钢板1的镀镍层13的表层向母材钢板11,使用纳米压痕仪连续地测量硬度。表层的硬度通过将纳米压痕仪的压痕的端部尽可能地靠近镀镍层13与镀铜2的界面来测量。但是,压痕不能包含镀镍层13与镀铜2的界面。此外,在扩散合金层12及镀镍层13的合计厚度充分大的情况下,沿着与母材钢板11的轧制面垂直的方向进行连续地硬度测量即可。但是,在扩散合金层12及镀镍层13的合计厚度较小的情况下,需要对母材钢板11的轧制面在倾斜方向(例如,相对于母材钢板11的轧制面成30°的角度或45°的角度的方向)上进行连续的硬度测量。纳米压痕仪的测量载荷为10~200mN,为了将相邻的测量的影响除外,需要进行调整以使得测量点端部与相邻的测量点的端部的距离为压痕尺寸的5倍以上。这是因为,如果不通过这样的测量将测量点(即,压痕3)的数量设为规定数量以上,则不能检测出硬质区域,硬度峰14有可能不出现在深度-硬度曲线上。

基于这样得到的硬度测量结果,能够制作如图1上部所示的深度-硬度曲线。此外,在扩散合金层12及镀镍层13的合计厚度较小的情况下,例如,即使测量点的数量在规定数量以上,有时也不能检测出硬质区域。因此,深度-硬度曲线需要在10个部位制作。计算将任意10个部位的、深度-硬度曲线的峰14的硬度除以镀镍层的表层的硬度而得到的值(以下,简称为“峰硬度/镀镍层表层硬度”)。由此得到的数值中的、从峰硬度/镀镍层表层硬度较大一方起第3个值为1.50以上的镀镍钢板被判定为是本实施方式的镀镍钢板1。根据本发明人的确认的结果,如果是这样的镀镍钢板则耐损伤性提高。

上述硬度测量的维氏硬度的测量条件如以下所述。能够在纳米压痕仪上安装四棱锥的维氏压头,花费10秒钟施加载荷100mN,花费10秒钟进行卸荷,然后用电子显微镜观察压痕的大小,根据测量到的值计算维氏硬度。但是,由轻载荷的纳米压痕仪进行的维氏硬度测量,容易受到前端的磨损等的影响,绝对值的比较有时没有意义,因此以相对值进行比较。

(镍附着量)

在本实施方式的镀镍钢板1中,镍附着量没有特别限定,可以根据用途适当选择。例如,在将本实施方式的镀镍钢板1用作电池容器材料的情况下,优选将每一面的镍附着量设为10g/m

(扩散合金层12及镀镍层13的成分)

扩散合金层12是通过镀镍与母材钢板的相互扩散而产生的层。因此,原则上扩散合金层12的成分含有铁、镍、以及杂质。不需要具体地限定其成分,但例如也可以将扩散合金层的化学成分规定为Fe的含量为5%以上且95%以下,其剩余部分的90%以上为镍,还任意地含有杂质。杂质是指由于材料及制造工序等各种原因而混入的成分,在不对本实施方式的镀镍钢板1造成不良影响的范围内被允许的成分。另外,为了提高镀敷的机械特性及耐腐蚀性,扩散合金层12也可以还含有微量的合金元素。作为扩散合金层12可含有的合金元素,例示有Co等。

镀镍层13是镀镍中的实质上没有产生与母材钢板的相互扩散的层。因此,原则上镀镍层13的成分的大部分为镍,任意地含有铁及杂质。不需要具体地限定其成分,但例如也可以将镀镍层13的化学成分规定为铁的含量小于5%,其剩余部分的90%以上为镍,还任意地含有杂质。杂质是指由于材料及制造工序等各种原因而混入的成分,在不对本实施方式的镀镍钢板1造成不良影响的范围内被允许的成分。另外,为了提高镀敷的机械特性及耐腐蚀性,镀镍层13也可以还含有微量的合金元素。作为镀镍层可含有的合金元素,例示有钴等。

扩散合金层12及镀镍层13的厚度及成分,以及镍附着量的测定步骤如以下所示。

扩散合金层12及镀镍层13的厚度可以通过实施使用TEM的EDS等的元素浓度的深度方向的分析来测量。对镀镍钢板1的与母材钢板11的轧制面垂直的切断面进行研磨,从镀镍钢板1的表面向母材钢板11连续地分析成分,从而能够判别铁的含量为5%以上且95%以下,其剩余部分的90%以上为镍的区域(即,扩散合金层12),铁的含量小于5%,且剩余部分的90%以上为镍的区域(即,镀镍层13),以及此外的区域(即,母材钢板11)。基于该判别结果,能够确定母材钢板11、扩散合金层12、以及镀镍层13各自的界面。通过测量界面之间的距离,能够测量扩散合金层12及镀镍层13的厚度。考虑到偏差,优选在5个部位实施上述测量,将各部位的测量值的平均值视为扩散合金层12及镀镍层13的厚度。扩散合金层12及镀镍层13的成分也可以通过使用TEM的EDS等的分析来判断。

镀镍钢板1的每一面的镍附着量的测量步骤如以下所述。首先,将规定面积的扩散合金层12及镀镍层13用酸溶解。接着,用ICP对溶液中包含的总镍量进行定量分析。通过将用ICP进行定量后的总镍量除以上述规定面积,能够求出每单位面积的镍附着量。

接着,对本实施方式的镀镍钢板的制造方法进行说明。根据该制造方法,能够适当地制作本实施方式的镀镍钢板1。但是,应该注意的是,本实施方式的镀镍钢板1的制造方法没有特别限定。即使是通过与以下说明的镀镍钢板的制造方法不同的制造方法得到的镀镍钢板,只要具备上述要件,就被视为本实施方式的镀镍钢板1。

如图2所示,本实施方式的镀镍钢板的制造方法包括:通过使母材钢板以60~100A/dm

(一次镀镍工序S1)

在一次镀镍工序S1中,通过使母材钢板以60~100A/dm

在一次镀镍工序S1中,优选将镀镍附着量设为10g/m

(二次镀镍工序S2)

在二次镀镍工序S2中,对通过上述一次镀镍工序S1而形成有镀镍的母材钢板11进一步进行镀镍。在此,通过使母材钢板以30A/dm

在二次镀镍工序S2中,优选将镀镍附着量设为2g/m

(退火工序S3)

在退火工序S3中,对通过一次镀镍工序S1及二次镀镍工序S2形成有镀镍的母材钢板11进行退火。通过该退火,镀镍的一部分成为扩散合金层12,进而形成硬质区域。退火条件没有特别限定,可以适当选择通常的镀镍的合金化退火条件。根据本发明人的见解,对于镀镍钢板1的深度-硬度曲线中是否有1.50倍以上的硬度峰14影响最大的是一次镀镍工序S1中的电流密度,几乎没有看到由退火条件导致的影响。但是,由于镀镍的全部被合金化,镀镍层13消失这样的退火条件不优选。为了制造包含镀镍层13的镀镍钢板,需要选择与镀敷附着量的合计量相应的退货条件,以使镀镍层13残留。

在本实施方式的镀镍钢板的制造方法中,其他条件没有特别限定,可以根据镀镍钢板1的用途等适当决定。如果列举镀浴组成的一个示例,则如下:硫酸镍六水合物:300~400g/L,氯化镍六水合物:30~100g/L,硼酸:20~50g/L。

[实施例]

通过实施例对本发明的一个方案的效果更具体地进行说明。但是,实施例中的条件只是为了确认本发明的实施可能性及效果所采用的一个条件例。本发明并不限定于该一个条件例。本发明只要不脱离本发明的主旨,达成本发明的目的,则可以采用各种条件。

通过如下制造方法,制作镀镍钢板的实验例1~19。该制造方法包括:对化学成分以单位质量%计包含C:0.004%、Si:0.01%、Mn:0.17%、P:0.013%、S:0.004%、S-Al:0.035%、N:0.001%、以及Nb:0.025%,剩余部分为Fe及杂质,板厚为0.3mm的未退火母材钢板,以表1所记载的电流密度通电而进行一次镀镍的工序;在一次镀镍后,对该母材钢板以表1所记载的电流密度通电而进行二次镀镍的工序;以及在二次镀镍后,以表1所记载的退火条件对母材钢板进行退火的工序。

[表1]

此外,表1中未记载的条件如下。

镀浴成分:硫酸镍六水合物:350g/L,氯化镍六水合物:60g/L,硼酸:40g/L。

镀浴温度:55℃

pH:使用硫酸或碱性碳酸镍调整为3

退火气氛:4%H

通过以下方法判定通过上述方法得到的镀镍钢板中的硬质区域的有无、弯曲加工后耐腐蚀性、以及滑动后耐腐蚀性。

硬质区域的有无通过以下步骤进行评价。首先,在镀镍钢板1的镀镍层13的表面上,形成3μm以上的厚度的镀铜。将进行了镀铜的镀镍钢板1与母材钢板的轧制面垂直地切断,将切断面作为底包埋在树脂中。在树脂固化后,研磨树脂以使该切断面露出表面,进而研磨至该剖面成为镜面。然后,从该剖面起,从镀镍钢板1的镀镍层13的表层向母材钢板11,使用纳米压痕仪连续地进行硬度测量。所使用的纳米压痕仪是Fischer公司制造的纳米压痕仪HM2000XYp。在形成压痕3时,在该纳米压痕仪上安装正四棱锥的维氏压头,将载荷设为100mN,将试验载荷到达时间设为10秒,将试验载荷保持时间设为10秒,以及将试验载荷卸荷时间设为10秒。基于电子显微镜照片测量该压痕3的大小。电子显微镜照片为使用日本电子制电子显微镜JSM-IT300LA拍摄的二次电子像。以15kV观察加速电压,并实施压痕尺寸测量,按照JIS Z 2244计算维氏硬度。表层的硬度将由纳米压痕仪造成的压痕3的端部尽可能地靠近镀镍层13与镀铜2的界面来测量。但是,压痕不包含镀镍层13与镀铜2的界面。在扩散合金层12及镀镍层13的合计厚度较小的情况下,对母材钢板11的轧制面在倾斜方向上进行连续的硬度测量。此外,上述测量在10个部位进行。将由此得到的10个部位的深度-硬度曲线的峰14的硬度除以镀镍层的表层的硬度而得到的值中的、从较大一方起第3个值作为“硬度的比峰/镀镍层表层”记载于表2。在峰/镀镍层表层为1.50以上的情况下,视为具备本发明的硬度峰14的镀镍钢板1。另外,为了参考,将深度-硬度曲线的峰中的硬度除以母材钢板11的硬度而得到的值从较大一方起依次选择3个,将它们进行平均而得到的值作为“硬度的比峰/母材钢板”也记载于表2。此外,在任意的实施例中,峰14的位置都在扩散合金层的内部。

弯曲加工后耐腐蚀性通过以下步骤进行评价。在试验片的单侧重叠2张与试验片相同板厚的钢板,接着以试验片成为外侧的方式将这些重叠的板弯曲180°(2T弯曲)后,将试验片弯曲恢复。然后,在弯曲恢复的试验片上散布1%-NaCl水溶液,在60℃、湿度95%的气氛中保持2小时。在这些步骤之后,评价试验片表面有无红锈产生。产生了肉眼可确认的红锈的试样判断为弯曲加工后耐腐蚀性差,在表的“弯曲加工后耐腐蚀性”列中记载为“×”。

滑动后耐腐蚀性通过以下步骤进行评价。对垂直地竖立在各试样的镀敷面上的钨的针施加每1m

[表2]

实施例1~10及18包括母材钢板、配置于母材钢板上的扩散合金层、以及配置于扩散合金层上的镀镍层,在与母材钢板的轧制面垂直的剖面上,从镀镍层的表层到母材钢板使用纳米压痕仪连续地实施维氏硬度测量而得到的深度-硬度曲线,在扩散合金层的内部,包含表示镀镍层的表层的维氏硬度的1.50倍以上的硬度的峰14(1.50倍以上的硬度峰14)。这些实施例的弯曲加工后耐腐蚀性及滑动后耐腐蚀性(即,加工后耐腐蚀性)优异。

另一方面,比较例11~17及19不满足本发明的要件,在评价试验中被判定为不合格。

比较例11不包含1.50倍以上的硬度峰14。认为这是因为二次镀镍中的镀敷附着量过小,因此不能缓解一次镀镍中的大电流密度的不良影响,比较例11的镀镍层的表层的硬度过大。因此,比较例11的弯曲加工后耐腐蚀性差。

比较例12的镀镍的密合性非常低,在较多部位产生镀镍的剥离。因此,不能将比较例12供于硬度测量及特性评价试验。认为这是因为一次镀镍中的电流密度过大,通过二次镀镍也不能缓解其不良影响。

比较例13不包含1.50倍以上的硬度峰14。认为这是因为没有进行二次镀镍,因此与比较例11相同,比较例13的镀镍层的表层的硬度变得过大。因此,比较例13的弯曲加工后耐腐蚀性差。

比较例14~16不包含1.50倍以上的硬度峰14。认为这是因为一次镀镍中的电流密度不足,因此退火后在比较例14~16中没有形成具有充分硬度的硬质区域。因此,比较例14~16的滑动后耐腐蚀性差。

比较例17不包含镀镍层。认为这是因为相对于一次镀镍及二次镀镍中的总镀敷附着量,退火温度及退火时间过长,比较例17的镀镍的全部被合金化。因此,比较例17的弯曲加工后耐腐蚀性差。

比较例19与实施例18是形同的镀敷附着量及退火条件,但不包含1.50倍以上的硬度峰14。认为这是因为一次镀镍中的电流密度不足,因此退火后在比较例19中没有形成具有充分硬度的硬质区域。因此,比较例18的滑动后耐腐蚀性差。

工业可利用性

本发明的镀镍钢板的加工后耐腐蚀性优异。在将本发明用作例如电池罐的材料等的情况下,有助于电池的小型化及大容量化。本发明的镀镍钢板的制造方法能够制造具有较高的加工后耐腐蚀性的镀镍钢板。因此,本发明的工业可利用性非常大。

附图标记说明

1 镀镍钢板

11 母材钢板

12 扩散合金层

13 镀镍层

14 硬度峰

2 硬度测量用的镀铜

3 压痕

S1 一次镀镍工序

S2 二次镀镍工序

S3 退火工序

- 加工后耐腐蚀性优异的镀镍钢板及镀镍钢板的制造方法

- 热浸镀熔融锌镀敷钢板用涂料、热浸镀熔融锌镀敷钢板的处理方法、表面处理热浸镀熔融锌镀敷钢板的制造方法和表面处理熔融锌镀敷钢板