一种核电厂海水循环泵齿轮箱智能润滑监测系统及方法

文献发布时间:2023-06-19 11:59:12

技术领域

本发明属于仪器设备技术领域,具体涉及一种核电厂海水循环泵齿轮箱智能润滑监测系统及方法。

背景技术

某核电厂海水循环泵齿轮箱(以下简称:循泵齿轮箱)在运行期间,频繁出现油质不合格情况。为了了解油质状态,多次进行人工取样,将油样外委检测。该方式无法及时了解设备的润滑状态并及时做出决策,且耗费较多的人力和时间。

此外,循泵齿轮箱油装量较大,达1200L,目前实行按期换油而非按质换油,即不论油质情况如何,每次大修固定更换一次润滑油,润滑成本较高。

因此,针对以上不足及缺点,亟需设计一种核电厂海水循环泵齿轮箱智能润滑监测系统及方法,以解决实时在线润滑监测的问题。

发明内容

本发明的主要目的是提供一种核电厂海水循环泵齿轮箱智能润滑监测系统及方法,实时监测循环泵齿轮箱的油质状态,及时识别循环泵齿轮箱的润滑隐患。

本发明所采取的技术方案为:

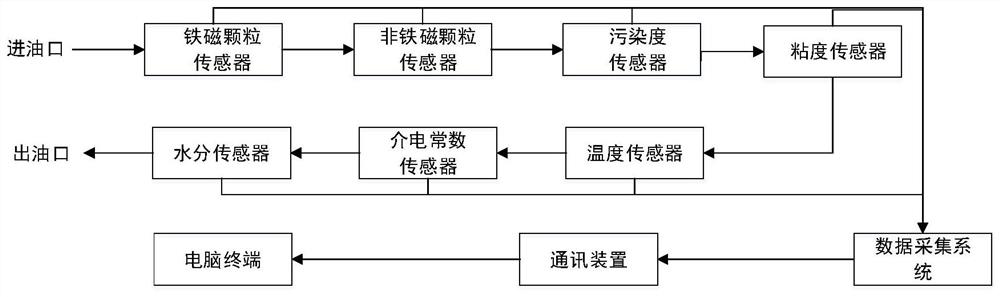

一种核电厂海水循环泵齿轮箱智能润滑监测系统,设置在海水循环泵齿轮箱的取油口和回油口之间,包括在线监测装置、数据采集系统、通讯装置、循环油路以及电脑终端;在线监测装置依次和数据采集系统、通讯装置以及电脑终端连接;在线监测装置通过循环油路设置在海水循环泵齿轮箱的取油口和回油口之间。

进一步地,在线监测装置包括依次连接的铁磁颗粒传感器、非铁磁颗粒传感器、污染度传感器、粘度传感器、温度传感器、介电常数传感器以及水分传感器。铁磁颗粒传感器、非铁磁颗粒传感器、污染度传感器、粘度传感器、温度传感器、介电常数传感器以及水分传感器分别和数据采集系统相连。铁磁颗粒传感器的上游为取油口;水分传感器的下游为回油口。

在线监测装置设置有电源。

数据采集系统为数据采集板。

通讯装置为信号收发器。

循环油路包括取油管道、进油口、在线监测装置内部油路管道、出油口、回油管道。海水循环泵齿轮箱的取油口经取油管道通过进油口和铁磁颗粒传感器连接。铁磁颗粒传感器、非铁磁颗粒传感器、污染度传感器、粘度传感器、温度传感器、介电常数传感器以及水分传感器通过在线监测装置内部油路管道依次连接。水分传感器经出油口通过回油管道连接海水循环泵齿轮箱的回油口。

循环油路完成油液的循环流动,实现对油液的实时采集。

通讯装置在就地附近的循泵齿轮箱配电箱取电,实现数据传输。

本发明还提供了一种使用上述核电厂海水循环泵齿轮箱智能润滑监测系统的海水循环泵齿轮箱智能润滑监测方法,包括以下步骤:

步骤一:根据海水循环泵齿轮箱润滑用油的品牌、型号,以及海水循环泵齿轮箱运行的压力、温度、润滑点以及运行时润滑要求,明确要进行智能润滑监测的参数和技术指标范围;

以美孚DTE重级循环系统油VG100为例,设备运行温度为18-58℃,油箱系统压力为常压,冷却器前系统压力为0.2MPa,润滑点为齿轮、导瓦和推力瓦。运行期间,要求污染度等级不超过8级(NAS 1638),水分不超过2000ppm,据此,设置监测参数和主要技术指标如下:

1)黏度范围:20-400CST;黏度精度:5%;

2)介电常数:1.0-6.0F/M;

3)铁磁颗粒范围:70--100μm、100--150μm、>150μm;

4)非铁磁颗粒范围:200--300μm、300--400μm、>400μm;

5)水分范围:0-2000PPM;水分精度:5%;

6)污染度:ISO4406、NAS1638、SAE AS4059 GJB420A-96等标准;污染精度:±1个等级;

7)温度范围:-20-100℃;温度精度:0.1℃。

步骤二:根据步骤一中智能润滑监测的参数和技术指标范围,选择具有对应量程与精度的传感器。根据海水循环泵齿轮箱所处厂房的通讯条件,信号收发器的通通讯方式选择4G、5G以及WIFI中的一种。

步骤三:安装在线监测装置:当循环泵齿轮箱处于停机状态时,在循环泵齿轮箱上钻孔得到取油口,取油口焊接管座并配阳螺纹接头转接一个球阀,最后配一个卡套阳螺纹接头,安装取油管道并连接固定至在线监测装置;回油管道打孔焊接与安装方式与取油管道相同;

步骤四:利用数据采集系统,获得油质的实时监测数据;建立循泵齿轮箱润滑数据库,了解油液的劣化趋势,识别润滑隐患。

本发明的技术效果在于:

1、智能润滑监测系统与循泵齿轮箱的润滑回路是并联关系,流出循泵齿轮箱的油有少量经过智能润滑监测系统后回到回油管路。这部分油品未经过过滤器过滤,能真实反映设备的油质和磨损状态。

2、多维度实时呈现在用油液的质量状态。污染度传感器采用激光和光纤探测技术,当光照射污染后的油液时会发生散射和反射,同时有一部分光被吸收,剩余部分透过油液,通过测试透射光的强度可判断油液的污染度。颗粒传感器采用磁学法,电磁式颗粒传感器采样信息丰富,可区分金属颗粒和非金属颗粒,不受油液中其他杂质干扰。水分传感器采用薄膜电容探测技术,辅以温度补偿和电子技术,测量油液中的含水量。传感器实时采集润滑油的粘度、介电常数、铁磁颗粒、非铁磁颗粒、水分、污染度、温度等参数数据,并传输到数据采集系统。实时呈现在用油液的质量状态,反映设备磨损状态变化,而无需多次人工取样并外委检测。

3、通过智能润滑监测,可以采集大量的油质数据,可建立循泵齿轮箱润滑数据库,并对数据进行分析处理,了解油液的劣化趋势,识别润滑隐患,降低润滑成本。

附图说明

图1为核电厂海水循环泵齿轮箱智能润滑监测系统结构示意图;

图2为循环油路结构示意图。

具体实施方式

下面结合附图和具体实施例对本发明进行详细说明。

如图1-2所示,本发明提供了一种核电厂海水循环泵齿轮箱智能润滑监测系统,设置在海水循环泵齿轮箱的取油口和回油口之间,包括在线监测装置、数据采集系统、通讯装置、循环油路以及电脑终端;在线监测装置依次和数据采集系统、通讯装置以及电脑终端连接;在线监测装置通过循环油路设置在海水循环泵齿轮箱的取油口和回油口之间。

进一步地,在线监测装置包括依次连接的铁磁颗粒传感器、非铁磁颗粒传感器、污染度传感器、粘度传感器、温度传感器、介电常数传感器以及水分传感器。铁磁颗粒传感器、非铁磁颗粒传感器、污染度传感器、粘度传感器、温度传感器、介电常数传感器以及水分传感器分别和数据采集系统相连。铁磁颗粒传感器的上游为取油口;水分传感器的下游为回油口。

在线监测装置设置有电源。

数据采集系统为数据采集板。

通讯装置为信号收发器。

循环油路包括取油管道、进油口、在线监测装置内部油路管道、出油口、回油管道。海水循环泵齿轮箱的取油口经取油管道通过进油口和铁磁颗粒传感器连接。铁磁颗粒传感器、非铁磁颗粒传感器、污染度传感器、粘度传感器、温度传感器、介电常数传感器以及水分传感器通过在线监测装置内部油路管道依次连接。水分传感器经出油口通过回油管道连接海水循环泵齿轮箱的回油口。

循环油路完成油液的循环流动,实现对油液的实时采集。

通讯装置在就地附近的循泵齿轮箱配电箱取电,实现数据传输。

本发明还提供了一种使用上述核电厂海水循环泵齿轮箱智能润滑监测系统的海水循环泵齿轮箱智能润滑监测方法,包括以下步骤:

步骤一:根据海水循环泵齿轮箱润滑用油的品牌、型号,以及海水循环泵齿轮箱运行的压力、温度、润滑点以及运行时润滑要求,明确要进行智能润滑监测的参数和技术指标范围;

以美孚DTE重级循环系统油VG100为例,设备运行温度为18-58℃,油箱系统压力为常压,冷却器前系统压力为0.2MPa,润滑点为齿轮、导瓦和推力瓦。运行期间,要求污染度等级不超过8级(NAS 1638),水分不超过2000ppm,据此,设置监测参数和主要技术指标如下:

1)黏度范围:20-400CST;黏度精度:5%;

2)介电常数:1.0-6.0F/M;

3)铁磁颗粒范围:70--100μm、100--150μm、>150μm;

4)非铁磁颗粒范围:200--300μm、300--400μm、>400μm;

5)水分范围:0-2000PPM;水分精度:5%;

6)污染度:ISO4406、NAS1638、SAE AS4059 GJB420A-96等标准;污染精度:±1个等级;

7)温度范围:-20-100℃;温度精度:0.1℃。

步骤二:根据步骤一中智能润滑监测的参数和技术指标范围,选择具有对应量程与精度的传感器。根据海水循环泵齿轮箱所处厂房的通讯条件,信号收发器的通通讯方式选择4G、5G以及WIFI中的一种。

步骤三:安装在线监测装置:当循环泵齿轮箱处于停机状态时,在循环泵齿轮箱上钻孔得到取油口,取油口焊接管座并配阳螺纹接头转接一个球阀,最后配一个卡套阳螺纹接头,安装取油管道并连接固定至在线监测装置;回油管道打孔焊接与安装方式与取油管道相同;

步骤四:利用数据采集系统,获得油质的实时监测数据;建立循泵齿轮箱润滑数据库,了解油液的劣化趋势,识别润滑隐患。

本发明的技术效果在于:

1、智能润滑监测系统与循泵齿轮箱的润滑回路是并联关系,流出循泵齿轮箱的油有少量经过智能润滑监测系统后回到回油管路。这部分油品未经过过滤器过滤,能真实反映设备的油质和磨损状态。

2、多维度实时呈现在用油液的质量状态。污染度传感器采用激光和光纤探测技术,当光照射污染后的油液时会发生散射和反射,同时有一部分光被吸收,剩余部分透过油液,通过测试透射光的强度可判断油液的污染度。颗粒传感器采用磁学法,电磁式颗粒传感器采样信息丰富,可区分金属颗粒和非金属颗粒,不受油液中其他杂质干扰。水分传感器采用薄膜电容探测技术,辅以温度补偿和电子技术,测量油液中的含水量。传感器实时采集润滑油的粘度、介电常数、铁磁颗粒、非铁磁颗粒、水分、污染度、温度等参数数据,并传输到数据采集系统。实时呈现在用油液的质量状态,反映设备磨损状态变化,而无需多次人工取样并外委检测。

3、通过智能润滑监测,可以采集大量的油质数据,可建立循泵齿轮箱润滑数据库,并对数据进行分析处理,了解油液的劣化趋势,识别润滑隐患,降低润滑成本。

- 一种核电厂海水循环泵齿轮箱智能润滑监测系统及方法

- 一种核电厂海水循环泵齿轮箱智能润滑监测系统