一种中空陶瓷微纳米纤维及其制备方法和隔热保温材料

文献发布时间:2023-06-19 11:59:12

技术领域

本发明涉及陶瓷纤维材料技术领域,尤其是涉及一种中空陶瓷微纳米纤维及其制备方法和隔热保温材料。

背景技术

陶瓷纤维具有较低的导热率、稳定的化学和热性能,微纳米陶瓷纤维直径小;而中空陶瓷纤维相较于实心纤维密度更小,表面积更大,在化工合成、环保吸附染料、航空航天、高温空气过滤、高温工业窑炉、建筑保温、防火服、催化剂载体等领域有着广泛的应用,是很有发展前景的材料。目前,中空陶瓷纤维的制备主要有以下三种方法:单管静电纺丝、多毛细管静电纺丝和模板法原子层沉积。其中,静电纺丝的方法出液速度慢,生产效率低,适用于制备二维纤维膜,生产三维纤维棉存在困难,需较长的时间,且该方法需使用高电压,存在安全隐患;多毛细管静电纺丝的方法,设备复杂,工艺繁多,且由于电场的作用,较难得到好质量的纤维,制备过程不稳定;而模板法原子沉积的方法工艺复杂,效率低,制得的纤维连续性差,长径比小,制备完成后需要采用分离萃取剂去除模板,增加成本,且会造成环境污染。因此,现有的以上制备方法极大地限制了中空陶瓷纤维的应用,进而迫切需要开发一种简便、稳定、高效的中空陶瓷纤维制备方法

发明内容

本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种中空陶瓷微纳米纤维及其制备方法和隔热保温材料。

本发明的第一方面,提供一种中空陶瓷微纳米纤维的制备方法,包括以下步骤:

S1、将高分子材料溶解于溶剂中,制得高分子溶液;

S2、将陶瓷前驱体与所述高分子溶液混合均匀,制得纺丝前驱体溶液;

S3、将所述纺丝前驱体溶液采用溶液喷射纺丝技术进行纺丝,制得复合纤维;

S4、将所述复合纤维进行煅烧,制得中空陶瓷微纳米纤维。

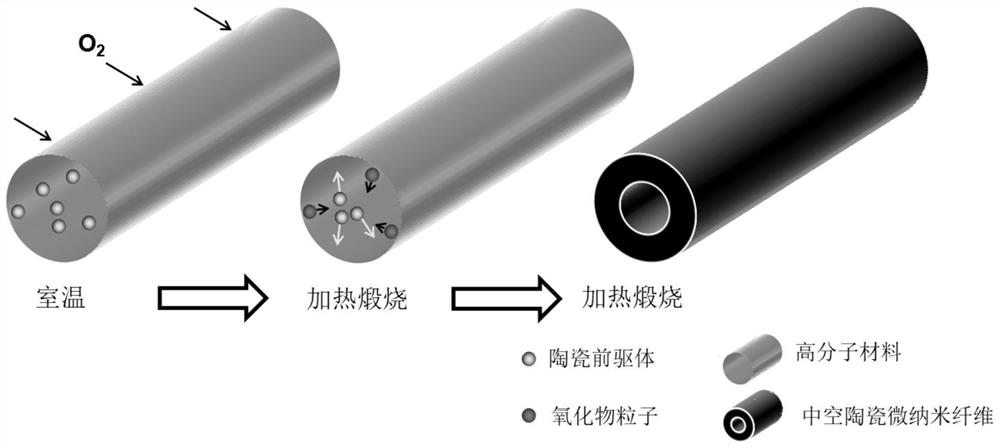

以上制备方法是制备中空陶瓷微纳米纤维,其中空结构的形成机理如图1所示,在煅烧过程中,纤维表面的陶瓷前驱体与氧气反应生成氧化物,而纤维内部由于缺少氧气难以氧化,纤维从表面向内部形成了陶瓷前驱体与氧化物的浓度梯度,陶瓷前驱体粒子由内向外扩散,氧化物粒子由外向内扩散,陶瓷前驱体粒子的扩散速度较快,导致空位扩散,形成具有中空结构的陶瓷微纳米纤维。

根据本发明实施例的中空陶瓷微纳米纤维的制备方法,至少具有如下有益效果:该制备方法将纺丝前驱体溶液经溶液喷射纺丝后,再经煅烧即可制得中空陶瓷微纳米纤维,生产设备和生产工艺简单,无需针头插管和多个毛细管,可规模化生产,且无毒环保。其中采用溶液喷射纺丝技术进行纺丝,不需高电压,安全可靠,可制备三维的纤维棉,且对于纺丝前驱体溶液的依赖性小,生产效率高;该方法制得中空陶瓷微纳米纤维直径小,长径比高,表面积大,纯度高,连续性、均匀性好,密度低(~6mg cm

根据本发明的一些实施例,步骤S2中,所述陶瓷前驱体包含氧化铝前驱体,所述氧化铝前驱体占所述陶瓷前驱体的总质量的10%~100%。

根据本发明的一些实施例,所述氧化铝前驱体选自六水合氯化铝、九水合硝酸铝、硫酸铝、异丙醇铝、乙酰丙酮铝、乙酸铝、正丁醇铝、三仲丁醇铝中的至少一种。

根据本发明的一些实施例,步骤S2中,所述陶瓷前驱体还包括氧化铪前驱体、氧化锆前驱体、氧化钇前驱体中的至少一种;优选地,所述氧化铪前驱体选自四氯化铪、硫酸铪、正丁醇铪、乙醇铪、氢氧化铪、八水合氧氯化铪、硝酸氧铪中的至少一种;所述氧化锆前驱体选自八水合氧氯化锆、乙酸锆、正丙醇锆、氢氧化锆、碳酸锆中的至少一种;所述氧化钇前驱体选自磷酸钇、六水合硝酸钇、氯化钇、八水合硫酸钇、异丙醇钇中的至少一种。

根据本发明的一些实施例,步骤S2中,所述高分子溶液的质量浓度为2%~30%;所述陶瓷前驱体与所述高分子溶液的质量比为0.1:1~10:1。

步骤S1中,具体可将高分子材料添加到溶剂中,在室温(25℃)~100℃温度条件下以50~1000rpm的转速搅拌溶解0.1~10h,得到高分子溶液。

根据本发明的一些实施例,步骤S1中,所述高分子材料选自聚乙烯醇、聚丙烯腈、聚氯乙烯、聚苯乙烯、聚乙二醇、聚氨酯、聚丙烯酸、聚乙烯吡咯烷酮、醋酸纤维素、甲基纤维素、羧甲基纤维素、聚偏氟乙烯、聚甲基丙烯酸甲酯、聚丙烯酰胺、聚氧化乙烯、聚乳酸、聚酰胺、聚己内酯、聚乙烯醇缩丁醛、聚苯胺、聚酰亚胺、聚碳酸酯中的至少一种。

根据本发明的一些实施例,步骤S1中,所述溶剂选自水、甲酸、四氢呋喃、丙酮、乙酰丙酮、丁酮、正己烷、环己烷、正庚烷、乙腈、N-甲基吡咯烷酮、1,2-丙二醇、氯仿、二氯甲烷、1,2-二氯乙烷、甲醇、乙醇、异丙醇、1-甲氧基-2-丙醇、叔丁醇、正丁醇、甲苯、二甲苯、乙二胺、二甲基亚砜、N,N-二甲基甲酰胺、N,N-二甲基乙酰胺、四氯化碳中的至少一种。

步骤S3中,溶液喷射纺丝技术是利用高速气流对溶液细流进行牵伸,并伴随着溶剂蒸发而固化为纳米纤维。其具体利用溶液喷射纺丝设备通过压缩空气将纺丝前驱体溶液从喷射纺丝设备上纺丝模头的喷丝口喷出,喷丝口喷出的纤维沉积在接收器上,得到复合纤维。其中,接收器可采用有孔的金属网、塑料网或无纺布。喷丝口到接收器之间的距离一般为20~100cm;压缩空气的气流速度一般为5~50m/s。

根据本发明的一些实施例,步骤S3中,所述纺丝的喷射速度(即喷丝口的喷射速度)为0.5~15mL/h。

根据本发明的一些实施例,所述煅烧的温度为800~1600℃;优选地,所述煅烧为连续升温煅烧或阶梯式升温煅烧;进一步优选地,所述连续升温煅烧为以0.1~10℃/min的速度升温至800~1600℃,保温0~24h;所述阶梯式升温煅烧为0.1~5℃/min的速度升温至300~600℃,保温0~10h,然后以1~10℃/min的速度升温至800~1600℃,保温0~10h。

本发明的第二方面,提供一种中空陶瓷微纳米纤维,由本发明第一方面所提供的任一种中空陶瓷微纳米纤维的制备方法制得。该中空陶瓷微纳米纤维的平均直径为50~3500nm。

本发明的第三方面,提供一种隔热保温材料,其原料包括本发明第二方面所提供的任一种中空陶瓷微纳米纤维。

附图说明

下面结合附图和实施例对本发明做进一步的说明,其中:

图1为本发明中空陶瓷微纳米纤维的中空结构形成机理示意图;

图2为本发明实施例1所制得中空陶瓷微纳米纤维的实物图;

图3是本发明实施例1所制得中空陶瓷微纳米纤维的SEM图;

图4是本发明实施例1所制得中空陶瓷微纳米纤维的柔性展示图;

图5为本发明实施例2所制得中空陶瓷微纳米纤维的SEM图;

图6为本发明实施例3所制得中空陶瓷微纳米纤维的SEM图;

图7为本发明实施例4所制得中空陶瓷微纳米纤维的SEM图;

图8为本发明实施例5所制得中空陶瓷微纳米纤维的SEM图。

具体实施方式

以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

实施例1

一种中空陶瓷微纳米纤维,其具体制备方法包括以下步骤:

S1、高分子溶液的配制:将1g聚乙烯醇添加到10g去离子水中,在90℃条件下以800rpm的转速搅拌溶解1.5h,得到聚乙烯醇溶液;

S2、纺丝前驱体溶液配制:将6g六水合氯化铝添加到步骤S1制得的聚乙烯醇溶液中,搅拌均匀,得到纺丝前驱体溶液;

S3、溶液喷射纺丝:采用溶液喷射纺丝技术用流速为15m/s的压缩空气将步骤S2所得纺丝前驱体溶液以5mL/h的速度从纺丝模头的喷丝口喷出,得到的纤维沉积在距离喷丝口40cm的金属网接收器上,得到复合纤维;

S4、煅烧:将步骤S3得到的复合纤维以5℃/min的速度从室温升高到1000℃,保温1h,降至室温后得到中空陶瓷微纳米纤维。

本实施例所制得中空陶瓷微纳米纤维的实物图如图2所示,具体为如图2中花朵上承接的中空陶瓷微纳米纤维。采用扫描电子显微镜(SEM)观察本所制得的中空陶瓷微纳米纤维,所得结果如图3所示。其平均直径分别为620nm,直径小,长径比高,表面积大,连续性和均匀性好,密度低,柔性好,所制得产品中空陶瓷纳米纤维的具体柔性展示如图4所示。

实施例2

一种中空陶瓷微纳米纤维,其具体制备方法包括以下步骤:

S1、高分子溶液的配制:将0.75g聚乙烯醇添加到10g去离子水中,在90℃条件下以800rpm的转速搅拌溶解1h,得到聚乙烯醇溶液;

S2、纺丝前驱体溶液配制:将19.5g乙酸锆、14.4g六水合氯化铝添加到步骤S1制得的聚乙烯醇溶液中,搅拌均匀,得到纺丝前驱体溶液;

S3、溶液喷射纺丝:采用溶液喷射纺丝技术用流速为15m/s的压缩空气将步骤S2所得纺丝前驱体溶液以5mL/h的速度从纺丝模头的喷丝口喷出,得到的纤维沉积在距离喷丝口50cm的无纺布上,得到复合纤维;

S4、煅烧:将步骤S3得到的复合纤维以2℃/min的速度从室温升高到1000℃,保温1h,降至室温后得到中空陶瓷微纳米纤维。

采用扫描电子显微镜(SEM)观察实施例2所制得的中空陶瓷微纳米纤维,所得结果如图5所示。其平均直径分别为2496nm,直径较小,长径比高,表面积大,连续性和均匀性好,密度低,柔性好。

实施例3

一种中空陶瓷微纳米纤维,其具体制备方法包括以下步骤:

S1、高分子溶液的配制:将1g聚乙烯吡咯烷酮添加到10g去离子水中,在室温条件下以800rpm的转速搅拌溶解2h,得到聚乙烯吡咯烷酮溶液;

S2、纺丝前驱体溶液配制:将6g六水合氯化铝和0.5g四氯化铪添加到步骤S1制得的聚乙烯吡咯烷酮溶液中,搅拌均匀,得到纺丝前驱体溶液;

S3、溶液喷射纺丝:采用溶液喷射纺丝技术用流速为15m/s的压缩空气将步骤S2所得纺丝前驱体溶液以5mL/h的速度从纺丝模头的喷丝口喷出,得到的纤维沉积在距离喷丝口40cm的无纺布上,得到复合纤维;

S4、煅烧:将步骤S3得到的复合纤维以0.5℃/min的速度从室温升高到600℃,保温1h,然后以2℃/min的速度升高到1000℃,保温1h,降至室温后得到中空陶瓷微纳米纤维。

采用扫描电子显微镜(SEM)观察实施例3所制得的中空陶瓷微纳米纤维,所得结果如图6所示。其平均直径分别为725nm,直径小,长径比高,表面积大,连续性和均匀性好,密度低,柔性好。

实施例4

一种中空陶瓷微纳米纤维,其具体制备方法包括以下步骤:

S1、高分子溶液的配制:将0.75g聚乙烯醇添加到10g去离子水中,在90℃条件下以800rpm的转速搅拌溶解1h,得到聚乙烯醇溶液;

S2、纺丝前驱体溶液配制:将6g六水合氯化铝、1g四氯化铪、3g乙酸锆添加到步骤S1制得的聚乙烯醇溶液中,搅拌均匀,得到纺丝前驱体溶液;

S3、溶液喷射纺丝:采用溶液喷射纺丝技术用流速为15m/s的压缩空气将步骤S2所得纺丝前驱体溶液以5mL/h的速度从纺丝模头的喷丝口喷出,得到的纤维沉积在距离喷丝口40cm的无纺布上,得到复合纤维;

S4、煅烧:将步骤S3得到的复合纤维以5℃/min的速度从室温升高到1100℃,保温1h,降至室温后得到中空陶瓷微纳米纤维。

采用扫描电子显微镜(SEM)观察实施例4所制得的中空陶瓷微纳米纤维,所得结果如图7所示。其平均直径分别为233nm,直径小,长径比高,表面积大,连续性和均匀性好,密度低,柔性好。

实施例5

一种中空陶瓷微纳米纤维,其具体制备方法包括以下步骤:

S1、高分子溶液的配制:将0.75g聚乙烯吡咯烷酮添加到10g去离子水中,在室温条件下以800rpm的转速搅拌溶解1.5h,得到聚乙烯吡咯烷酮溶液;

S2、纺丝前驱体溶液配制:将6g六水合氯化铝和5.7g六水合硝酸钇添加到步骤S1制得的聚乙烯吡咯烷酮溶液中,搅拌均匀,得到纺丝前驱体溶液;

S3、溶液喷射纺丝:采用溶液喷射纺丝技术用流速为20m/s的压缩空气将步骤S2所得纺丝前驱体溶液以5mL/h的速度从纺丝模头的喷丝口喷出,得到的纤维沉积在距离喷丝口30cm的无纺布上,得到复合纤维;

S4、煅烧:将步骤S3得到的复合纤维以0.5℃/min的速度从室温升高到600℃,保温1h,然后以2℃/min的速度升高到1000℃,保温1h,降至室温后得到中空陶瓷微纳米纤维。

采用扫描电子显微镜(SEM)观察实施例5所制得的中空陶瓷微纳米纤维,所得结果如图8所示。其平均直径分别为3110nm,直径较小,长径比高,表面积大,连续性和均匀性好,密度低,柔性好。

由上可知,本发明中空陶瓷微纳米纤维的生产工艺和生产设备简单,无毒环保,且无需高电压,安全可靠,可制备三维纤维棉,生产效率高,产品中空陶瓷微纳米纤维品质好,且具有耐高温和耐化学稳定性,可用于制备隔热保温材料,或者应用于化工合成、环保吸附染料、航空航天、高温空气过滤、防火服、催化剂载体等领域。

- 一种中空陶瓷微纳米纤维及其制备方法和隔热保温材料

- 一种硅基陶瓷微纳米纤维隔热毛毡及其制备方法