一种海底管道巡检机器人巡检架

文献发布时间:2023-06-19 11:59:12

技术领域

本发明涉及机器人技术领域,更具体地说,本发明涉及一种海底管道巡检机器人巡检架。

背景技术

随着海洋石油资源的进一步开发,海洋将成为未来石油增产的主要源,对相应的技术需求也越来大。深水输运管线与海洋立管是海洋油气开发中不可或缺的组成部是海洋油气开发中不可或缺的组成部。深水管线地处环境恶劣的海底,一方面其承受着内部较高的温度和压力载荷作用,另一方面,外部承受着较低的温度载荷、静水压力以及波浪海流等动长期作用。因此,海底管线在服役过程中无法避免损伤累积、腐蚀屈曲等情况的发生,从而引发事故。海底管道与岸上或平台的生产设备之间连接管路或挠性软管称为管道立管。所述立管系统包括立管管段和支承构件两部分,立管管段由海底管段、过渡段、垂直管段、甲板管段及膨胀弯管等组成。垂直管段是海底管道中重要而薄弱的一环,与一般的海底管道相比,垂直段处于更加恶劣复杂洋环境中,不仅要受到油气压力和变温应等工作载荷的用,还要受到载荷波浪、海流、冰和地震等环境载荷的作用,而且在立管的飞溅区,海水对垂直管段的腐蚀也远比埋在海底管道的腐蚀严重。从某种意义上说,垂直管段的安全性决定了整个海底线系统的安全性。油气产业每天都要投入数十亿的资金用于设备的检测与监测,腐蚀设备的补焊和修补。

目前海底管道从检测的位置来分包括管内检测和管外检测。

(1)管内检测

管内检测主要是检查管道的原始缺陷、管道径向变形、后天损伤和腐蚀等。管内检测需要借助于各种管内检测器,这种检测器可分为两大类:变形检测器,以及腐蚀和裂纹检测器。前者主要是用来检测管道直径的变化情况(凹陷和椭圆度)。后者通常利用超声波和磁源(漏磁技术)等手段检测管道腐蚀和疲劳裂纹等状况。上述的两类检测器均是利用管道内的液体驱动其前进,在前进的过程中进行检测。

(2)管外检测

管外检测主要是检查管道的位置和埋深;外防腐涂层和防腐电流电位;管道悬跨状况;立管和上岸部分状况等。对于大部分管外检测工作,可以使用各种船载测深和声纳系统。也可以使用ROV(Remotely Operated Vehicle,遥控运载器,又称遥控潜水器和水下机器人),特别对于一些特殊的管外检测内容,常使用ROV。

但是在使用遥控运载器对海底管道进行管外检测时,由于海底环境复杂,常导致遥控运载器摇晃和发生位置偏移,降低了检测准确率;又由于为了维持遥控运载器平稳需要消耗了大量电量启动平航系统,明显减低了遥控运载器水下巡检时间,使得遥控运载器的检测准确率、使用效率和巡检经济性均不理想。

发明内容

为了克服上述缺陷,本发明提供一种海底管道巡检机器人巡检架,具体采用如下的技术方案:

一种海底管道巡检机器人巡检架,包括:

连接支撑件,所述连接支撑件包括连接圈、连接支撑杆、前端支撑管、后端支撑管和开合件,所述连接支撑杆设置在所述连接圈上,所述前端支撑管和所述后端支撑管均设置在所述连接支撑杆上,所述开合件设置在所述前端支撑管上;所述开合件包括开合固定板、第一自动伸缩杆和拉杆,所述开合固定板设置在所述第一固定支撑管上,所述第一自动伸缩杆设置在所述开合固定板上,所述拉杆设置在所述第一活动支撑管上;

管道扣紧爬行件,其设置在所述连接支撑件上,所述管道扣紧爬行件能够带动所述连接支撑件在海底管道上爬行;

行走动力件,其设置在所述连接支撑件上,所述行走动力件能够为所述管道扣紧爬行件提供动力;

管道绕行件,其设置在所述连接支撑件上,所述管道绕行件包括环绕轨道带、设备安装板和绕行动力件,所述环绕轨道带设置在所述连接支撑杆上,所述设备安装板设置在所述环绕轨道带上,所述绕行动力件设置在所述设备安装板上;

其中:所述绕行动力件能够带动所述设备安装板围绕所述环绕轨道带周向转动,管道检测设备在所述设备安装板上对海底管道周向任意处实施检测。

优选地,所述连接圈包括固定圈和活动圈,所述固定圈与所述活动圈能够拼接成完整圆形,所述固定圈一端通过第一铰链与所述活动圈一端铰接。

优选地,所述连接支撑杆包括固定支撑杆和活动支撑杆,所述固定支撑杆设置在所述固定圈上,所述活动支撑杆设置在所述活动圈上;所述固定支撑杆设置有多根,多根所述固定支撑杆等间距固定设置在所述固定圈上,并且所述固定支撑杆与所述固定圈垂直,所述活动支撑杆设置有多根,多根所述活动支持杆等间距固定设置在所述活动圈上,并且所述活动支撑杆与所述活动圈垂直。

优选地,所述前端支撑管包括固定支撑管和活动支撑管,所述固定支撑管设置在所述固定支撑杆上,所述活动支撑管设置在所述活动支撑杆上;所述固定支撑管包括第一固定支撑管和第二固定支撑管,所述第一固定支撑管和所述第二固定支撑管均设置在所述固定支撑杆上;所述第一固定支撑管与所述第二固定支撑管均呈弧形管状,并且所述第一固定支撑管半径与所述第二固定支撑管半径相同;所述第一固定支撑管垂直固定设置在其中多根所述固定支撑杆一端,并且所述第一固定支撑管弧面与所述固定支撑杆垂直;所述第二固定支撑管设置有多根,多根所述第二固定支撑管逐一对应固定设置在另外多根所述固定支撑杆一端上,并且多根所述第二固定支撑管分别位于所述第一固定支撑管两端上,同时所述第二固定支撑管与所述第一固定支撑管同圆心。

优选地,所述活动支撑管包括第一活动支撑管和第二活动支撑管,所述第一活动支撑管和所述第二活动支撑管均设置在所述活动支撑杆上;所述第一活动支撑管呈弧形管状,所述第一活动支撑管半径与所述第一固定支撑管半径相同;所述第一活动支撑管固定设置在其中多根所述活动支撑杆上,并且所述第一活动支撑管与所述第一固定支撑管同圆心,同时所述第一活动支撑管一端与所述第二固定支撑管通过第二铰链铰接;所述第二活动支撑管固定设置在另外多根所述活动支撑杆上,并且所述第二活动支撑管与所述第一活动支撑管同圆心;所述后端支撑管与所述前端支撑管结构完全相同,并且所述后端支撑管和所述连接支撑杆连接方式与所述前端支撑管和所述连接支撑杆连接方式相同。

优选地,所述第一自动伸缩杆为防水型电动推杆,所述第一自动伸缩杆垂直固定设置在所述开合固定板上;所述拉杆一端设置在所述第一活动支撑管上,所述拉杆另一端与所述第一自动伸缩杆铰接。

优选地,所述环绕轨道带包括前端环绕轨道带和后端环绕轨道带,所述前端环绕轨道带和所述后端环绕轨道带均设置在所述连接支撑杆两端上;所述前端环绕轨道带呈圆弧带状,所述前端环绕轨道带半径与所述第一固定支撑管半径相同,并且所述前端环绕轨道带上设置有传动贯穿孔,所述传动贯穿孔设置有多个,两百个所述传动贯穿孔均匀分布设置在所述前端环绕轨道带上。

优选地,所述前端环绕轨道带包括第一环绕轨道带和第二环绕轨道带,所述第一环绕轨道带和所述第二环绕轨道带均设置在所述连接支撑杆一端上;所述第一环绕轨道带半径与所述第一固定支撑管半径相同,所述第二环绕轨道带与所述第一环绕轨道带半径相同;所述第一环绕轨道带固定设置在所述固定支撑杆一端上,所述第二环绕轨道带设置在所述活动支撑杆一端上,并且所述第一环绕轨道带一端通过第三铰链与所述第二环绕轨道带一端铰接;所述后端环绕轨道带与所述前端环绕轨道带结构完全相同,所述后端环绕轨道带固定设置在所述连接支撑杆另一端上。

优选地,所述设备安装板呈圆弧板状,所述设备安装板圆弧半径大于所述第一环绕轨道带半径,所述设备安装板上设置有啮合贯穿孔,所述啮合贯穿孔设置有多个,多个所述啮合贯穿孔间距与所述前端环绕轨道带和后端环绕轨道带间距相同;所述设备安装板内侧面上设置有滑动轮,所述滑动轮包括前端滑动轮和后端滑动轮,所述前端滑动轮设置在所述设备安装板内侧面一端上,所述后端滑动轮设置在所述设备安装板内侧面另一端上,并且所述前端滑动轮和所述后端滑动轮间距与所述前端环绕轨道带和所述后端环绕轨道带间距相同,所述设备安装板通过所述滑动轮设置在所述环绕轨道带上,并且所述设备安装板能够通过所述滑动轮在所述环绕轨道带上沿周向滑动;所述设备安装板用于安装海底管道检测设备。

优选地,所述绕行动力件包括步进电机和传动齿轮,所述步进电机设置在所述设备安装板上,所述传动齿轮设置在所述步进电机上;所述步进电机为自锁式双向步进电机,所述传动齿轮设置有多个,多个所述传动齿轮对应固定设置在所述步进电机两个转轴上,并且两个所述传动齿轮均穿过所述啮合贯穿孔分别与所述前端环绕轨道带和所述后端环绕轨道上的所述传动贯穿孔啮合。

本发明至少包括以下有益效果:

1)本发明海底管道巡检机器人巡检架结构设计合理,抗海水暗流能力强,能够为海底管道检测设备提供稳定的巡检平台,提高检测准确率;

2)本发明海底管道巡检机器人巡检架设置了连接支撑件和管道绕行件,所述连接支撑件能够自动套在海底管道上,所述管道绕行件包括环绕轨道带、设备安装板和绕行动力件,所述环绕轨道带设置在所述连接支撑件上,所述绕行动力件能够带动所述设备安装板自动围绕所述环绕轨道带周向转动,管道检测设备通过所述设备安装板能够对海底管道周向任意处实施平稳精准检测,有效提高了海底管道检测设备检测时的平稳性,有效提高了管道巡检准确率。

本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

附图说明

图1为本发明海底管道巡检机器人巡检架主视图;

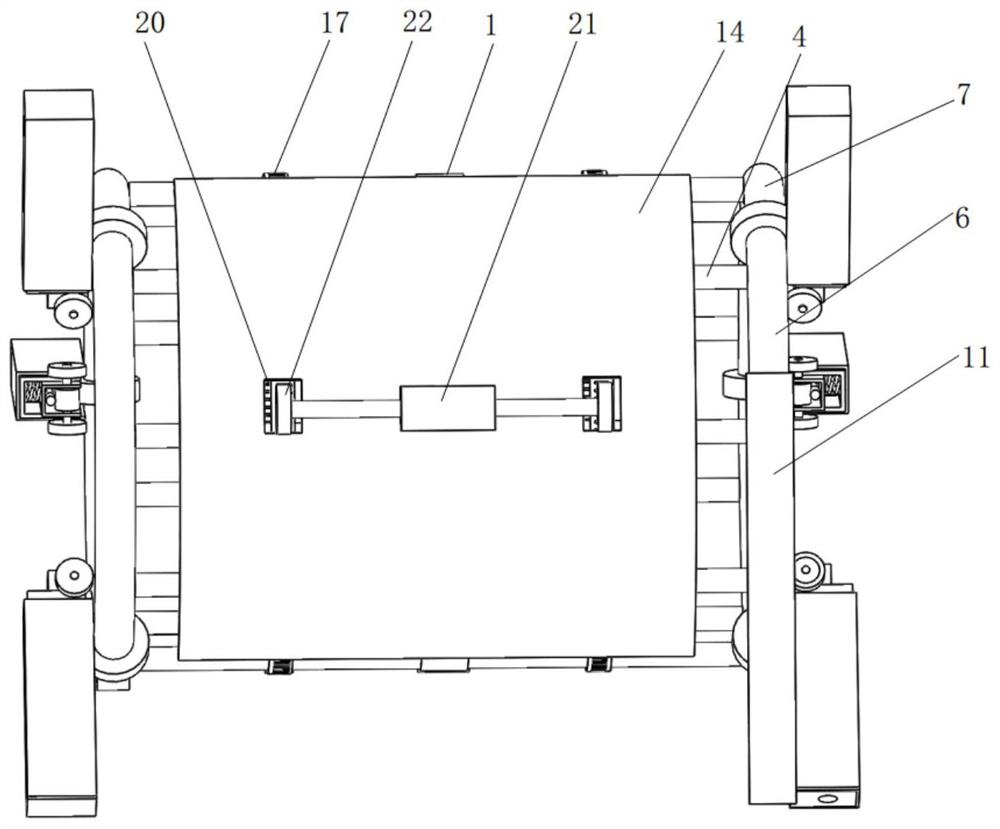

图2为本发明海底管道巡检机器人巡检架俯视图;

图3为本发明海底管道巡检机器人巡检架左侧立体结构示意图;

图4为本发明海底管道巡检机器人巡检架右侧立体结构示意图;

图5为本发明海底管道巡检机器人巡检架仰视立体结构示意图。

其中:1-固定圈,2-活动圈,3-第一铰链,4-固定支撑杆,5-活动支撑杆,6-第一固定支撑管,7-第二固定支撑管,8-第一活动支撑管,9-第二活动支撑管,10-第二铰链, 11-开合固定板,12-第一自动伸缩杆,13-拉杆,14-设备安装板,16-传动贯穿孔,17- 第一环绕轨道带,18-第二环绕轨道带,19-第三铰链,20-啮合贯穿孔,21-步进电机,22- 传动齿轮。

具体实施方式

以下将参照附图,通过实施例方式详细地描述本发明的技术方案。在此需要说明的是,对于这些实施例方式的说明用于帮助理解本发明,但并不构成对本发明的限定。

本文中术语“和/或”,仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,A和/或B,可以表示:单独存在A,单独存在B,同时存在A和B三种情况,本文中术语“/和”是描述另一种关联对象关系,表示可以存在两种关系,例如,A/和B,可以表示:单独存在A,单独存在A和B两种情况,另外,本文中字符“/”,一般表示前后关联对象是一种“或”关系。

根据图1-图5所示,一种海底管道巡检机器人巡检架,包括连接支撑件、行走动力件、管道扣紧爬行件和管道绕行件,所述行走动力件、所述管道扣紧爬行件和所述管道绕行件均设置在所述连接支撑件上。所述连接支撑件包括连接圈、连接支撑杆、前端支撑管、后端支撑管和开合件,所述连接支撑杆设置在所述连接圈上,所述前端支撑管和所述后端支撑管均设置在所述连接支撑杆上,所述开合件设置在所述前端支撑管上。所述连接圈包括固定圈1和活动圈2,所述固定圈1与所述活动圈2能够拼接成完整圆形,所述固定圈 1一端通过第一铰链3与所述活动圈2一端铰接,使得所述活动圈2能够围绕所述第一铰链3实现所述固定圈1的开口和闭合。所述连接支撑杆包括固定支撑杆4和活动支撑杆5,所述固定支撑杆4设置在所述固定圈1上,所述活动支撑杆5设置在所述活动圈2上。所述固定支撑杆4设置有五根,五根所述固定支撑杆4等间距固定设置在所述固定圈1上,并且所述固定支撑杆4与所述固定圈1垂直,所述活动支撑杆5设置有四根,四根所述活动支持杆等间距固定设置在所述活动圈2上,并且所述活动支撑杆5与所述活动圈2垂直。

所述前端支撑管包括固定支撑管和活动支撑管,所述固定支撑管设置在所述固定支撑杆4上,所述活动支撑管设置在所述活动支撑杆5上。所述固定支撑管包括第一固定支撑管6和第二固定支撑管7,所述第一固定支撑管6和所述第二固定支撑管7均设置在所述固定支撑杆4上。所述第一固定支撑管6与所述第二固定支撑管7均呈弧形管状,并且所述第一固定支撑管6半径与所述第二固定支撑管7半径相同,同时所述第一固定支撑管6 长度是所述第二固定支撑管7长度两倍。所述第一固定支撑管6垂直固定设置在其中三根所述固定支撑杆4一端,并且所述第一固定支撑管6弧面与所述固定支撑杆4垂直。所述第二固定支撑管7设置有两根,两根所述第二固定支撑管7逐一对应固定设置在另外两根所述固定支撑杆4一端上,并且两根所述第二固定支撑管7分别位于所述第一固定支撑管 6两端上,同时所述第二固定支撑管7与所述第一固定支撑管6同圆心。所述活动支撑管包括第一活动支撑管8和第二活动支撑管9,所述第一活动支撑管8和所述第二活动支撑管9均设置在所述活动支撑杆5上。所述第一活动支撑管8呈弧形管状,所述第一活动支撑管8半径与所述第一固定支撑管6半径相同。所述第一活动支撑管8固定设置在其中两根所述活动支撑杆5上,并且所述第一活动支撑管8与所述第一固定支撑管6同圆心,同时所述第一活动支撑管8一端与所述第二固定支撑管7通过第二铰链10铰接。所述第二活动支撑管9与所述第一活动支撑管8结构相同,所述第二活动支撑管9固定设置在另外两根所述活动支撑杆5上,并且所述第二活动支撑管9弧面与所述活动支撑杆5垂直,同时所述第二活动支撑管9与所述第一活动支撑管8同圆心。所述后端支撑管与所述前端支撑管结构完全相同,并且所述后端支撑管和所述连接支撑杆连接方式与所述前端支撑管和所述连接支撑杆连接方式相同。

所述开合件包括开合固定板11、第一自动伸缩杆12和拉杆13,所述开合固定板11设置在所述第一固定支撑管6上,所述第一自动伸缩杆12设置在所述开合固定板11上,所述拉杆13设置在所述第一活动支撑管8上。所述第一自动伸缩杆12为防水型电动推杆,所述第一自动伸缩杆12垂直固定设置在所述开合固定板11上。所述拉杆13一端固定设置在所述第一活动支撑管8上,所述拉杆13另一端与所述第一自动伸缩杆12铰接。第一自动伸缩杆12收缩时能够通过所述拉杆13将所述第一活动支撑管8和所述第二活动支撑管9围绕所述第二铰链10旋转,进而使所述第一固定支撑管6和所述第二固定支撑管7 能够扣置在海底管道上;第一自动伸缩杆12伸长时能够通过所述拉杆13将所述第一活动支撑管8和所述第二活动支撑管9围绕所述第二铰链10反向旋转,进而使所述第一活动支撑管8、第二活动支撑管9、第一固定支撑管6和第二固定支撑管7能够完全套在海底管道上。

所述行走动力件包括前端行走动力件和后端行走动力件,所述前端行走动力件设置在所述前端支撑管上,所述后端行走动力件设置在所述后端支撑管上。所述前端行走动力件包括轴承、传动链、旋转电机和传动轮,所述轴承和所述旋转电机均设置在所述前端支撑管上,所述传动链设置在所述轴承上,所述传动轮设置在所述传动链上。所述轴承设置有二十一个,二十一个所述轴承等间距嵌装在所述前端支撑管内。所述传动链包括万向节,所述万向节设置有四十二个,四十二个所述万向节依次收尾固定连接,使得所述传动链能够在沿着任意方向弯曲。所述传动链长度不大于所述前端支撑管长度,所述传动链嵌装在所述轴承内圈内。所述旋转电机为防水电机,所述旋转电机嵌装在所述第二固定支撑管7 内,并且所述旋转电机转轴与所述传动链固定连接。当旋转电机旋转时将带动所述传动链在所述轴承内旋转。所述传动轮半径大于所述第一固定支撑管6外径,所述传动轮设置有三个,三个所述传动轮均固定套装在所述传动链上,并且其中两个所述传动轮分别位于所述第一固定支撑管6与两根所述第二固定支撑管7端部间距处,另外一个所述传动轮位于所述第一活动支撑管8与所述第二活动支撑管9端部间距处。当所述旋转电机带动所述传动链在所述轴承内旋转时,所述传动链将带动所述传动轮转动,所述传动轮将带动所述管道扣紧爬行件在海底管道上沿管道爬行。所述后端行走动力件与所述前端行走动力件结构完全相同,所述后端行走动力件与所述后端支撑管连接方式和所述前端行走动力件与前端支撑管连接方式相同。

所述管道扣紧爬行件包括前端管道扣紧爬行件和后端管道扣紧爬行件,所述前端管道扣紧爬行件设置在所述前端支撑管上,所述后端管道扣紧爬行件设置在所述后端支撑管上。所述前端管道扣紧爬行件包括爬行固定槽和爬行扣紧啮合件,所述爬行固定槽设置在所述前端支撑管上,所述爬行扣紧啮合件设置在所述爬行固定槽上。所述爬行固定槽呈矩形槽状,所述爬行固定槽一端面开放,另一端面封闭,所述爬行固定槽槽宽大于所述传动轮厚度,所述爬行固定槽槽深大于所述传动轮半径。所述爬行固定槽槽口固定设置在所述前端支撑管上,并且所述爬行固定槽套在所述传动轮上,同时所述爬行固定槽轴线与所述前端支撑管径向面平行。所述爬行固定槽内设置有第二自动伸缩杆,所述第二自动伸缩杆为防水型电动推杆,所述第二自动伸缩杆一端固定设置在所述爬行固定槽另一端面上。

所述爬行扣紧啮合件包括滑动槽、啮合槽和啮合传动爬行件,所述滑动槽设置在所述爬行固定槽内,所述啮合槽设置在所述滑动槽内,所述啮合传动爬行件设置在所述啮合槽上。所述滑动槽呈矩形槽状,所述滑动槽一端面开放,另一端面封闭,所述滑动槽槽宽大于所述传动轮厚度,所述滑动槽嵌装在所述爬行固定槽内,并且所述滑动槽另一端面与所述第二自动伸缩杆另一端连接。当所述第二自动伸缩杆伸长时能够将所述滑动槽一端由所述爬行固定槽一端滑动推出,当第二自动伸缩杆缩短时能够将所述滑动槽滑动拉入所述爬行固定槽内。所述滑动槽内壁上设置有滑槽,所述滑槽长度与所述滑动槽槽深相同。所述滑动槽槽底上设置有弹簧,所述弹簧设置有两个,两个所述弹簧沿着所述滑动槽轴向分布。所述弹簧用于挤压所述啮合槽使所述啮合传动爬行件与所述传动轮啮合。

所述啮合槽呈矩形槽状,所述啮合槽槽宽大于所述传动轮厚度,所述啮合槽外壁上设置有滑块,所述啮合槽嵌装在所述滑动槽内,并且所述滑块与所述滑槽配合。所述啮合传动爬行件包括第一啮合蜗轮、第一啮合蜗杆、传动杆、第二啮合蜗杆、第二啮合涡轮和爬行轮,所述第一啮合涡轮和所述第二啮合涡轮均设置在所述啮合槽上,所述第一啮合蜗杆设置在所述第一啮合涡轮上,所述传动杆设置在所述第一啮合蜗杆上,所述第二啮合蜗杆设置在所述传动杆上,所述爬行轮设置在所述第二啮合涡轮上。所述第一啮合涡轮内嵌装有第一转轴,所述第一啮合涡轮通过所述第一转轴嵌装在所述啮合槽一端槽内,并且所述第一啮合涡轮与所述传动轮啮合,使传动轮转动时能够带动所述第一啮合涡轮转动。所述第一啮合蜗杆与所述第一啮合涡轮啮合,所述传动杆一端与所述啮合蜗杆固定连接,所述第二啮合蜗杆与所述传动杆另一端连接。所述第二啮合涡轮内固定嵌装有第二转轴,所述第二转轴长度大于所述啮合槽槽宽,所述第二啮合涡轮通过所述第二转轴嵌装在所述啮合槽一端内,并且所述第二转轴贯穿所述啮合槽,当第二啮合涡轮转动时能够带动所述第二转轴转动。所述爬行轮设置有两个,两个所述爬行轮逐一对应固定套装在所述第二转轴两端上。当第二转轴转动时能够带动所述爬行轮转动,进而实现在海底管道上爬行。所述前端管道扣紧爬行件设置有三套,三套所述前端管道扣紧爬行件均设置在所述前端支撑管上,并且所述前端管道扣紧爬行件与所述传动轮逐一对应。所述后端管道扣紧爬行件与所述前端管道扣紧爬行件结构完全相同,并且所述后端管道扣紧爬行件设置有三套,三套所述后端管道扣紧爬行件均设置在所述后端支撑管上,并且所述后端管道扣紧爬行件与所述后端行走动力件的所述传动轮逐一对应。

所述管道绕行件包括环绕轨道带、设备安装板14和绕行动力件,所述环绕轨道带设置在所述连接支撑杆上,所述设备安装板14设置在所述环绕轨道带上,所述绕行动力件设置在所述设备安装板14上。所述环绕轨道带包括前端环绕轨道带和后端环绕轨道带,所述前端环绕轨道带和所述后端环绕轨道带均设置在所述连接支撑杆两端上。所述前端环绕轨道带呈圆弧带状,所述前端环绕轨道带半径与所述第一固定支撑管6半径相同,并且所述前端环绕轨道带上设置有传动贯穿孔16,所述传动贯穿孔16设置有两百个,两百个所述传动贯穿孔16均匀分布设置在所述前端环绕轨道带上。所述前端环绕轨道带包括第一环绕轨道带17和第二环绕轨道带18,所述第一环绕轨道带17和所述第二环绕轨道带 18均设置在所述连接支撑杆一端上。所述第一环绕轨道带17半径与所述第一固定支撑管 6半径相同,所述第二环绕轨道带18与所述第一环绕轨道带17半径相同,并且所述第一环绕轨道带17与所述第二环绕轨道带18能够拼接成完整的圆环。所述第一环绕轨道带 17固定设置在所述固定支撑杆4一端上,所述第二环绕轨道带18设置在所述活动支撑杆 5一端上,并且所述第一环绕轨道带17一端通过第三铰链19与所述第二环绕轨道带18 一端铰接。所述后端环绕轨道带与所述前端环绕轨道带结构完全相同,所述后端环绕轨道带固定设置在所述连接支撑杆另一端上。

所述设备安装板14呈圆弧板状,所述设备安装板14圆弧半径大于所述第一环绕轨道带17半径,所述设备安装板14上设置有啮合贯穿孔20,所述啮合贯穿孔20设置有两个,两个所述啮合贯穿孔20间距与所述前端环绕轨道带和后端环绕轨道带间距相同。所述设备安装板14内侧面上设置有滑动轮(图中未示出),所述滑动轮包括前端滑动轮和后端滑动轮,所述前端滑动轮设置在所述设备安装板14内侧面一端上,所述后端滑动轮设置在所述设备安装板14内侧面另一端上,并且所述前端滑动轮和所述后端滑动轮间距与所述前端环绕轨道带和所述后端环绕轨道带间距相同,所述设备安装板14通过所述滑动轮设置在所述环绕轨道带上,并且所述设备安装板14能够通过所述滑动轮在所述环绕轨道带上沿周向滑动。所述设备安装板14用于安装海底管道检测设备。

所述绕行动力件包括步进电机21和传动齿轮22,所述步进电机21设置在所述设备安装板14上,所述传动齿轮22设置在所述步进电机21上。所述步进电机21为自锁式双向步进电机21,所述传动齿轮22设置有两个,两个所述传动齿轮22逐一对应固定设置在所述步进电机21两个转轴上,并且两个所述传动齿轮22均穿过所述啮合贯穿孔20分别与所述前端环绕轨道带和所述后端环绕轨道上的所述传动贯穿孔16啮合。当步进电机 21启动时能够通过所述传动齿轮22带动所述设备安装板14围绕所述环绕轨道带在海底管道周向环绕,进而对海底管道周向任意部位实施检测。

本发明有益效果如下:

本发明海底管道巡检机器人巡检架结构设计合理,抗海水暗流能力强,能够为海底管道检测设备提供稳定的巡检平台,提高检测准确率;本发明海底管道巡检机器人巡检架设置了连接支撑件和管道绕行件,所述连接支撑件能够自动套在海底管道上,所述管道绕行件包括环绕轨道带、设备安装板和绕行动力件,所述环绕轨道带设置在所述连接支撑件上,所述绕行动力件能够带动所述设备安装板自动围绕所述环绕轨道带周向转动,管道检测设备通过所述设备安装板能够对海底管道周向任意处实施平稳精准检测,有效提高了海底管道检测设备检测时的平稳性,有效提高了管道巡检准确率。

尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。

- 一种海底管道巡检机器人巡检架

- 一种巡检数据传输方法、巡检机器人及巡检系统