三相分离器

文献发布时间:2023-06-19 12:04:09

技术领域

本发明涉及一种水处理技术领域,特别涉及一种三相分离器。

背景技术

高效反硝化工艺以反硝化高塔和反硝化滤池为主,反硝化污泥在反硝化过程中产生的氮气容易与污泥紧密结合,常出现污泥包裹气泡的现象,反硝化污泥产气上浮后脱离反应区,不但会导致反应区污泥浓度下降,影响工艺的硝氮去除能力,还会增加出水中漂浮的污泥浓度,影响出水水质,厌氧工艺的三相分离技术很难使反硝化工艺完成污泥、氮气和污水三相分离,反硝化高塔和上流式反硝化滤池等反硝化工艺都会面临三相分离的难题。

水处理活性污泥法最常用的是厌氧—缺氧—好氧(AAO)工艺,厌氧段、缺氧段和好氧段所需污泥的微生物组成差异较大,且污泥泥龄和反应条件也明显不同。但是,因厌氧—缺氧—好氧三个工艺段污泥互通,且好氧池和沉淀池的污泥向缺氧池和厌氧池直接回流,导致厌氧段、缺氧段和好氧段三段各自适宜生长的污泥混杂在一起,在整个工艺段进行循环。厌氧—缺氧—好氧(AAO)工艺因泥水回流不合理导致好氧污泥大量出现在厌氧段和缺氧段,同时厌氧污泥又流到了好氧段和缺氧段,各种功能的污泥并非各居其位,很难各司其职,整个厌氧—缺氧—好氧工艺的效率大打折扣。同时,厌氧段、缺氧段和好氧段三段污泥混杂也导致排泥周期无法因各段不同生物组成而进行区别设计,厌氧段、缺氧段和好氧段各自的污泥不能达到最优泥龄。

发明内容

为了弥补以上不足,本发明提供了一种三相分离器,该三相分离器结构简单,水气分离高效,能够避免普通生化池厌氧段、缺氧段和好氧段污泥的相互干扰。

本发明为了解决其技术问题所采用的技术方案是:一种三相分离器,包括外壳、跌水堰、跌水挡板、出水管和污泥回流管,所述外壳呈上端开口下端闭口的桶体结构,外壳底面形成横截面逐渐收缩的尖底结构,至少一个跌水堰固定安装于外壳开口部的内侧壁上,至少一个跌水挡板固定安装于外壳内侧壁上,跌水挡板呈倾斜状态设置,各个跌水挡板位于跌水堰正下方,经各个跌水堰进入外壳内的污水跌落至跌水挡板表面后反折设定的角度并流入外壳内侧底部,出水管和污泥回流管固定安装于外壳上,出水管的进水口位于跌水挡板背向跌水堰方向的背面下方,出水管的进水口高度不高于外壳内水面高度,污泥回流管的进泥口位于外壳底面尖端处。

作为本发明的进一步改进,所述污泥回流管插设于外壳内部的一段沿外壳宽度方向贯穿于外壳的内部,至少一个进泥口沿污泥回流管轴向间隔的排列于污泥回流管圆周外侧壁上。

作为本发明的进一步改进,所述进泥口位于污泥回流管下侧面上。

作为本发明的进一步改进,所述外壳底面包括第一底板和第二底板,所述第一底板和第二底板下端交叉固连形成V形结构,且第一底板的倾斜角度小于第二底板的倾斜角度。

作为本发明的进一步改进,所述第一底板下端侧壁上固定安装有呈凸出状态的污泥沉积挡块,污泥沉积挡块与第二底板之间形成污泥沉积区,污泥回流管位于污泥沉积区。

作为本发明的进一步改进,所述污泥沉积挡块上端形成与第一底板衔接的平面。

作为本发明的进一步改进,所述跌水堰为三角堰、矩形堰、梯形堰或平堰。

作为本发明的进一步改进,还设有进水槽,进水槽固定安装于外壳内侧壁上,进水槽能够与外壳外部的反应池连通,反应池内污水能够进入进水槽内,跌水堰形成进水槽出水侧的侧壁。

作为本发明的进一步改进,所述进水槽远离跌水堰一侧的侧壁自槽底向下延伸并最终与跌水挡板上端固连呈一体结构。

作为本发明的进一步改进,所述跌水挡板与水平面的夹角为15°-75°,跌水挡板的下沿与外壳内液面的距离不大于10厘米,跌水挡板上沿与跌水堰液面的距离不小于15厘米。

本发明的有益技术效果是:本发明利用污水的重力势能推动泥水气三相分离,结构简单易于维护;污泥在旋流区撞击外壳器壁快速下滑到外壳底部尖端,通过污泥回流管实现污泥有效回流,有效解决了高效反硝化工艺中三相分离和污泥流失问题;本发明可用于普通活性污泥法,通过在生化池中不同的区域分别放置本发明的三相分离器,来避免普通生化池厌氧段、缺氧段和好氧段污泥的相互干扰的问题,也可避免各个工艺段因泥龄需求不同产生的排泥矛盾,且本发明的三相分离器不需要沉淀池也能实现每个工艺段单独的泥水分离和污泥回流;本发明处理污水效率高,单级1m宽跌水堰口单日可处理污水100m³以上,3m宽6级并联跌水堰口单日可处理污水1800m³以上。

附图说明

图1为本发明采用单级跌水堰侧剖结构原理示意图;

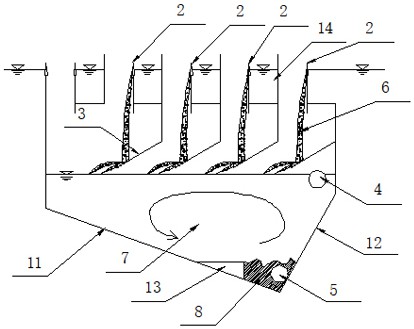

图2为本发明采用多级跌水堰侧剖结构原理示意图;

图3为本发明采用多级跌水堰正剖结构原理示意图;

图4为本发明采用多级跌水堰的三相分离原理示意图。

具体实施方式

实施例:一种三相分离器,包括外壳1、跌水堰2、跌水挡板3、出水管4和污泥回流管5,所述外壳1呈上端开口下端闭口的桶体结构,外壳1底面形成横截面逐渐收缩的尖底结构,至少一个跌水堰2固定安装于外壳1开口部的内侧壁上,至少一个跌水挡板3固定安装于外壳1内侧壁上,跌水挡板3呈倾斜状态设置,各个跌水挡板3位于跌水堰2正下方,经各个跌水堰2进入外壳1内的污水6跌落至跌水挡板3表面后反折设定的角度并流入外壳1内侧底部,出水管4和污泥回流管5固定安装于外壳1上,出水管的进水口位于跌水挡板3背向跌水堰2方向的背面下方,出水管4的进水口高度不高于外壳1内水面高度,污泥回流管5的进泥口10位于外壳1底面尖端处。

使用时,将三相分离器放置在滤池内,滤池内污水6经跌水堰2的堰口进入,污水6从跌水堰2口流下的重力势能使污水6以一定速度撞击跌水挡板3,在撞击跌水挡板3的瞬间污水6因受到冲击发生变向产生强烈震荡,促使污水6中的气体与污泥分离后脱离污水6,气体脱离污水6后,污水6由重力势能转化得到的动能并未完全损失,经倾斜的跌水挡板3引流后,进入外壳1底部,外壳1底部形成旋流区7,污水6在旋流区产生绕水平轴心的旋流,污泥8因密度略大于水而被离心力甩向外壳1器壁,随后因外壳1底面的斜度缓缓滑落至外壳1底面尖端的最低位置处,该位置形成污泥沉积区9,污泥最终由污泥回流管5抽离,完成泥水分离。

上述三相分离结构通过污水6的重力势能推动泥水气三相分离,结构简单易于维护,可以应用于普通活性污泥法中厌氧段、缺氧段和好氧段每一段的尾端,单独收集和回流每段的污泥,避免厌氧段、缺氧段和好氧段污泥的相互干扰,不需沉淀池也能实现每个工艺段单独的泥水分离和污泥回流,处理污水6效率高。

外壳1、跌水堰2和跌水挡板3的材质可以为不锈钢,碳钢,PP,PVC,UPVC,亚克力等材质中的一种或多种组合,也可以是其他材质。

该三相分离器的跌水堰2可以是单级堰,也可以是多级堰并联,单级堰用于小水量,多级堰并联用于大水量,单级1m宽跌水堰2单日可处理污水100m³以上,3m宽6级并联的跌水堰2单日可处理污水1800m³以上。

所述污泥回流管5插设于外壳1内部的一段沿外壳1宽度方向贯穿于外壳1的内部,至少一个进泥口10沿污泥回流管5轴向间隔的排列于污泥回流管5圆周外侧壁上。上述结构可以实现污泥均匀快速的抽出,避免污泥堆积。

所述进泥口10位于污泥回流管5下侧面上,有利于彻底排空外壳1底部污泥。

所述外壳1底面包括第一底板11和第二底板12,所述第一底板11和第二底板12下端交叉固连形成V形结构,且第一底板11的倾斜角度小于第二底板12的倾斜角度。

第一底板11上方形成旋流区,第一底板11和第二底板12共同形成尖底,供污泥聚集。

所述第一底板11下端侧壁上固定安装有呈凸出状态的污泥沉积挡块13,污泥沉积挡块13与第二底板12之间形成污泥沉积区,污泥回流管5位于污泥沉积区。污泥沿第一底板11快速下滑,到达污泥沉积挡块13位置处,受到污泥沉积挡块13阻挡而减速,最终聚集在外壳1底板下端的尖端。

所述污泥沉积挡块13上端形成与第一底板11衔接的平面,该平面最佳与水平存在一定夹角,形成略微向下倾斜状态,上述结构便于污泥减速的同时,不会阻截污泥,污泥沉积挡块13朝向第二底板12一侧形成纵向延伸的竖直面,使得污泥通过污泥沉积挡块13后快速跌落,便于在底板尖端进行均匀聚集。

所述跌水堰2为三角堰、矩形堰、梯形堰或平堰。

还设有进水槽14,进水槽14固定安装于外壳1内侧壁上,进水槽14能够与外壳1外部的反应池连通,反应池内污水6能够进入进水槽14内,跌水堰2形成进水槽14出水侧的侧壁。进水槽14用于多级堰并联的情况,滤池位于三相分离器的外壳1侧边的污水6直接经过最边缘的跌水堰2进入,其他部位的污水6先进入进水槽14内,进水槽14内的污水6再经过其上跌水堰2进入外壳1,实现多级堰并联同步分离水气的效果。

所述进水槽14远离跌水堰2一侧的侧壁自槽底向下延伸并最终与跌水挡板3上端固连呈一体结构。该结构有利于提高跌水挡板3的安装强度,且利于跌水挡板3对跌水堰2的正对设置,使得跌水堰2进入的污水6准确的跌落在跌水挡板3上。

所述跌水挡板3与水平面的夹角为15°-75°,跌水挡板3的下沿与外壳1内液面的距离不大于10厘米,跌水挡板3上沿与跌水堰2液面的距离不小于15厘米。

- 三相分离器及具有该三相分离器的厌氧反应器

- 三相分离器、三相反应器以及三相反应方法