一种应用于液态胶水贴合控制胶水厚度的装置及作业方法

文献发布时间:2023-06-19 12:13:22

技术领域

本发明涉及一种应用于液态胶水贴合控制胶水厚度的装置及作业方法,属于全贴合技术领域。

背景技术

全贴合技术即是使用水胶或光学胶将显示面板与触控面板或玻璃盖板进行无缝完全贴合在一起。该技术广泛应用于手机、平板、车载等中小尺寸显示终端产品。随着显示类终端产品尺寸逐步增大,商显、教育、会议等电子终端产品对全贴合需求日渐增多。

中国专利文献CN206541097U公开了一种全贴合显示模组,包括设置于底部固定框内的背光模组,所述背光模组的靠近外周部设置有截面为T型的背光胶架,所述背光胶架具有阶梯状的第一上表面和第二上表面,所述第一上表面上依次支撑有液晶显示部件和触摸部件,利用上部固定框同时固定所述第二上表面和所述触摸部件的一部分上表面,在所述触摸部件的上表面被所述上部固定框所围的区域固定有盖板,所述盖板的尺寸小于所述触摸部件。上述全贴合显示模组,能够在简化组装过程的基础上实现纯平化,还能够提高良率,降低生产成本。

中国专利文献CN106200037A公开了触摸屏与液晶显示屏的分块全贴合装置及方法,该发明包括承载单元和工作腔体单元;承载单元用于承载待贴合光学器件,工作腔体单元用于给待贴合光学器件提供压力及热学环境,将待贴合光学器件绑定在一起;承载单元包括承载平台,工作腔体单元包括金属侧壁,金属侧壁的上端开口固定有硅胶顶盖,金属侧壁下端开口附近内侧壁设置有多组支撑块,所述多组支撑块用于支撑金属导热板,金属导热板的上表面粘接有加热垫,金属导热板的下表面均匀粘接有多个平行的软性金属条,相邻两个软性金属条之间有空隙;金属侧壁上设置有真空抽口。

由以上技术可知,以触摸屏和显示模组的贴合为例,现有全贴合工艺流程主要包括以下三个步骤:(1)胶水涂布:将胶水以一定的方式涂布在触摸屏上;(2)对位和预固化:将触摸屏和显示模组对位压合待胶水流平完成后,进行预固化,预固化的作用是保持触摸屏和显示模组相对位置不变;(3)本固化:使触摸屏和显示模组之间的胶水完全固化,完成贴合产品制作。

其中步骤(3)固化过程中,因产品搬运或放置过程中,需要严格控制产品水平度,以便控制贴合胶水的厚度均匀性和流动均匀性,从而提高良品率。

发明内容

针对现有技术的不足,本发明提供一种应用于液态胶水贴合控制胶水厚度的装置,该装置针对此段工序的特殊性及要求,可控制液态胶水厚度及贴合效果,大大提高良品率。

本发明还提供上述一种应用于液态胶水贴合控制胶水厚度的装置的作业方法。

术语解释:

LCM,即LCD显示模组、液晶模块,是指将液晶显示器件,连接件,控制与驱动等外围电路,PCB电路板,背光源,结构件等装配在一起的组件。

TP,TOUCH PANEL的简称,中文是指触摸屏。

CG,COVER GLASS的简称,中文是指保护玻璃。

OCA,是指用于胶结透明光学元件(如镜头等)的特种粘胶剂。要求具有无色透明、光透过率在90%以上、胶结强度良好,可在室温或中温下固化,且有固化收缩小等特点。

LOCA,液态光学胶,是用于触摸屏(TP)生产制造用的,触摸屏由两片玻璃贴合而成,中间就是通过液态光学胶粘在一起的。

本发明的技术方案如下:

一种应用于液态胶水贴合控制胶水厚度的装置,包括转运台车及与转运台车相配合作业的真空罩;

转运台车包括桌面、桌架和万向轮,桌架连接在桌面的下表面,桌架的底端安装所述的万向轮,桌面的四周边缘处设有留胶槽;

真空罩包括一梯形壳体,梯形壳体的顶部中心设有一圆管,圆管与真空罩内部相通,梯形壳体可罩住整个桌面。

优选的,所述万向轮集成有刹车装置。

优选的,所述桌架为多点支撑框架。此设计的好处是,采用多点支撑框架,一方面可以有效起到支撑承重桌面的作用,另一方面,可以保证整个桌架的轻量化设计。

优选的,所述桌面采用磨砂面。此设计的好处是,可以增大摩擦力,提高液晶面板和触摸屏或玻璃盖板在桌面的稳定性。

优选的,所述圆管与梯形壳体一体成型制造。

优选的,所述梯形壳体包括一大壳体和一小壳体,大壳体和小壳体一体成型制造,大壳体内径的长×宽为2440mm×1440mm,小壳体的内径长×宽为2200mm×1200mm。

优选的,所述大壳体的内部顶端设置有可压缩密封胶条。此设计的好处是,当真空罩罩住转运台车后,可压缩密封胶条贴合台车表面接触达到密封效果。密封条可在一定厚度范围内被压缩,压缩量与真空罩内真空压力大小有关。通过控制真空罩内的真空度,来调整密封条的压缩量,从而达到控制全贴合胶水厚度的目的。

优选的,所述大壳体的内表面与桌面四周各留有10mm-20mm的间隙。此设计的好处是,一方面可以保证真空罩与贴合台车对位的准确性和方便性,另一方面预留间隙恰当可以使真空罩放在台车上时保证密封条均能与贴合台车表面接触。

优选的,所述圆管选用DN50管。

一种应用于液态胶水贴合控制胶水厚度的装置的作业方法,包括以下步骤:

1)在转运台车上,按照全贴合工艺完成产品的胶水涂布、对位和预固化工序;

2)将真空罩罩住桌面和产品,此时小壳体罩住产品,桌面置于真空罩的大壳体内;

3)将圆管与外界抽真空设备连接起来,利用抽真空设备抽取小壳体内的空气,使小壳体内外形成负压,给产品施加向下的压力;

4)通过贴合平台实现小壳体内部的升温及调温功能,升温时,温度限制在40℃以内,处理时间为5~10分钟;

5)预固化阶段结束,需将真空罩取下来,再将盛载有全贴合产品的转运台车送入隧道炉,在隧道炉内完成本固化处理,使胶水完全固化,完成贴合产品制作。

本发明的技术特点和有益效果:

1、本发明控制胶水厚度的装置,利用转运台车运输全贴合后的产品,并且转运前直接在转运台车上进行产品的全贴合工艺,全贴合完成后无需进行产品的移动,直接由转运台车送入隧道炉,避免了产品移动造成胶水流动不均,影响固化效果。

2、本发明控制胶水厚度的装置,采用特别设计的真空罩,利用真空罩可以实现对产品均匀的下压,保证胶水流动的均匀性以及转运过程中的稳定性,对小壳体内进行温度调节,利用热传导效应可使胶水快速固化,利于全贴合产品的成品效果。

3、本发明控制胶水厚度的装置,结构设计科学合理,成本低,使用方便,操作简单,能大大解决产品贴合过程中胶水流动不均、厚度不均以及运输稳定性差的问题。

附图说明

图1为传统框贴工艺示意图;

图2为目前全贴合工艺示意图;

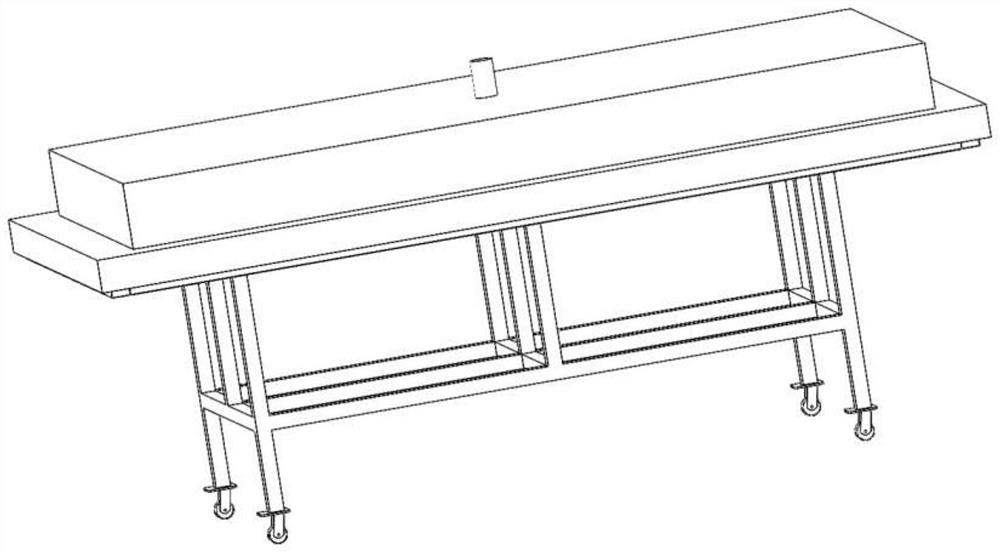

图3为转运台车的结构示意图;

图4为真空罩的结构示意图;

图5为真空罩与转运台车配合作业的结构示意图;

图6为真空罩与转运台车配合作业的透视图;

其中:1-桌面,2-桌架,3-万向轮,4-留胶槽,5-大壳体,6-小壳体,7-圆管。

具体实施方式

下面通过实施例并结合附图对本发明做进一步说明,但不限于此。

实施例1:

如图3-6所示,本实施例提供一种应用于液态胶水贴合控制胶水厚度的装置,包括转运台车及与转运台车相配合作业的真空罩;

转运台车包括桌面1、桌架2和万向轮3,桌架2连接在桌面1的下表面,桌架2的底端安装所述的万向轮3,桌面1的四周边缘处设有留胶槽4;留胶槽4可方便溢胶收集后集中处理。

真空罩包括一梯形壳体,梯形壳体的顶部中心设有一圆管7,圆管7与真空罩内部相通,梯形壳体可罩住整个桌面1。

具体地,万向轮3集成有刹车装置。刹车装置为传统的脚刹,踩下脚刹板便可停驻,松开脚刹便可移动台车。

桌架2为九点支撑框架。采用九点支撑框架,一方面可以有效起到支撑承重桌面1的作用,另一方面,可以保证整个桌架2的轻量化设计。采用这种设计方案,可以使桌面1的面积足够大,可以容纳更大尺寸的触摸屏,同时也可以保证整个车体的稳定性更好。

桌面1采用磨砂面。可以增大摩擦力,提高液晶面板和触摸屏或玻璃盖板在桌面1的稳定性。

如图4、图5所示,真空罩为长方体型,是由上下两层构成的梯形外壳,采用金属不锈钢材质制作,保证装置的结构强度和工作可靠性。圆管7与梯形壳体一体成型制造。

梯形壳体包括一大壳体5和一小壳体6,大壳体5和小壳体6一体成型制造,大壳体5内径的长×宽为2440mm×1440mm,小壳体6的内径长×宽为2200mm×1200mm,根据贴合台车(台车四周边缘设有留胶槽,尺寸为2400mm×1400mm)尺寸设计真空罩,其中,大壳体5内部顶端设置有可压缩密封胶条,胶条位置为小壳体与大壳体相接位置附近的大壳体内部表面,在工作时与贴合台车表面接触达到密封效果。密封条可在一定厚度范围内压缩,压缩量与真空罩内真空压力大小有关。通过控制真空罩内的真空度,来调整密封条的压缩量,从而达到控制全贴合胶水厚度的目的。大壳体5可包裹贴合台车,并与台车四边各留有10mm-20mm左右空隙,一方面可以保证真空罩与贴合台车对位的准确性和方便性,另一方面预留间隙恰当可以使真空罩放在台车上时保证密封条均能与贴合台车表面接触。

圆管7位于小壳体6顶部的中心,圆管7选用DN50管,通过此圆管7与外接抽真空设备联接,实现装置抽真空的功能;圆管7采用金属不锈钢材质制造,保证装置的结构强度和抽真空可靠性;圆管7可与真空罩一体成形或部件焊接生产。

实施例2:

利用实施例1所述的一种应用于液态胶水贴合控制胶水厚度的装置的作业方法,包括以下步骤:

1)在转运台车上,按照全贴合工艺完成产品的贴合;即在转运台车的桌面1上完成液晶面板和触摸屏或玻璃盖板的全贴合工序,包括(1)胶水涂布、(2)对位和预固化;

2)将真空罩罩住桌面1和产品,此时小壳体6罩住产品,桌面1置于真空罩的大壳体5内,此时可压缩密封胶条与桌面密切接触;

3)将圆管7与外界抽真空设备连接起来,此时小壳体6内部与产品之间形成一个密闭空间,利用抽真空设备抽取小壳体6内的空气,使小壳体6内外形成负压,给产品施加向下的压力;真空罩采用金属不锈钢材质设计,刚度大,强度高,抗变形能力强,可根据不同贴合产品来设置不同真空压力。

4)通过贴合平台实现小壳体内部的升温及调温功能,升温时,温度限制在40℃以内,处理时间为5~10分钟;目的是通过加温使贴合后的胶水预固化。通过预固化,一方面可以使贴合产品中胶水的厚度可控,另一方面也可以避免平台转运过程中的颠簸导致的胶水流动,从而影响贴合产品厚度的均匀性。

5)预固化阶段结束,需将真空罩取下来,再将盛载有全贴合产品的转运台车送入隧道炉,在步进式隧道炉内完成本固化处理,使胶水完全固化,完成贴合产品制作。真空罩的主要作用是在产品贴合后的胶水预固化阶段控制胶水厚度,同时能够防止转运过程对胶水流动的影响。

以上所述,仅为本发明的具体实施方式,本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

- 一种应用于液态胶水贴合控制胶水厚度的装置及作业方法

- 一种用于液态胶水贴合的自动化装置及其工作方法