一种电池浆料固含量测试装置

文献发布时间:2023-06-19 12:13:22

技术领域

本发明涉及一种电池领域,尤其涉及一种电池浆料固含量测试装置。

背景技术

锂电浆料需要具有较好的稳定性,这是电池生产过程中保证电池一致性的一个重要指标。随着合浆结束,搅拌停止,浆料会出现沉降、絮凝聚并等现象,产生大颗粒,这会对后续的涂布等工序造成较大的影响。因而检测电池浆料固含量与控制好浆料的稳定性十分重要。

在对电池浆料进行测试时,先将载具放置在称重台上称量得到载具的重量,将指定含量的电池浆料倒入载具中,由于电池浆料具有粘稠型,需要通过拨板将浆料的表面刮匀,在后续加热步骤可以使浆料的各部分被照射匀称,接着将载具和电池浆料放置在称重台上称量得到载具和电池浆料的总重量,之后在加热棒的照射下电池浆料的液态成分逐渐蒸发,并由称重台称量得到载具和电池浆料中固态成分的总重量,最后通过计算可得到电池浆料的固含量,然而由于每批测试的电池浆料均为统一的指定含量,在拨板对浆料的表面进行刮匀处理时,将有部分浆料粘附在拨板上,从而被检测的电池浆料含量的统一性,导致出现各批被测试的电池浆料的总重量存在较大的数值差的现象,另外由于电池浆料具有腐蚀性,在对载具进行清洗需要额外注意避免被电池浆料腐蚀。

所以,急需一种可避免对电池浆料的总含量造成破坏的自动化装置来解决上述问题。

发明内容

为了克服在拨板对浆料的表面进行刮匀处理时,将有部分浆料粘附在拨板上,导致出现各批被测试的电池浆料的总重量存在较大的数值差的现象,另外由于电池浆料具有腐蚀性,对载具进行清洗需要避免被电池浆料腐蚀的缺点,要解决的技术问题是:提供一种电池浆料固含量测试装置。

技术方案为:一种电池浆料固含量测试装置,包括有浆料装载组件、浆料晃匀组件、载具冲洗组件、支架台、长导轨、称重机件、电热棒、控制台、冲淋液输送机件和排液管;在支架台的右侧放置有称重机件;长导轨的左侧连接于支架台的上表面;长导轨的右侧连接于称重机件的内底板上;称重机件的内顶板上安装有两组电热棒;称重机件的正面安装有控制台;在支架台的左侧放置有冲淋液输送机件;支架台的左下方安装有一组排液管;长导轨的表面左侧连接有浆料装载组件;浆料装载组件可对待进行测试的电池浆料进行装载传送处理;在浆料装载组件的前后两侧,支架台的表面连接有浆料晃匀组件;长导轨的左侧连接浆料晃匀组件;浆料晃匀组件可对浆料装载组件装载的电池浆料进行晃动摊匀处理;在浆料装载组件的左侧,支架台的表面连接有载具冲洗组件;冲淋液输送机件的输液管连接载具冲洗组件;载具冲洗组件可对浆料装载组件进行清洗处理。

作为更进一步的优选方案,浆料装载组件包括有第一电动滑块、支撑板、支撑杆、底盘、万向球头、中轴柱、复位弹簧、滑动转环、夹块、第一齿环、载板、装料盘、第二齿环和电动伸缩板;长导轨的上表面两侧共连接有两组第一电动滑块;支撑板的底端设有两组与两组第一电动滑块的顶端相对应的开槽,并且每组第一电动滑块均连接于支撑板的底端开槽;支撑板的顶端中部连接有支撑杆;支撑杆的下方连接有底盘;支撑杆的顶端连接有万向球头;万向球头的上方连接有中轴柱;环绕支撑杆的外侧共设有三组复位弹簧,并且每组复位弹簧的两端均分别连接于底盘的顶端和中轴柱的底端;中轴柱的侧面连接有滑动转环;环绕滑动转环的侧面等距连接有复数组夹块;滑动转环的底端连接有第一齿环;第一齿环连接浆料晃匀组件;中轴柱的顶端连接有载板;载板的顶端连接有装料盘;装料盘的侧面连接有第二齿环;在支撑杆右侧设有电动伸缩板,并且电动伸缩板的两端分别通过转轴连接于支撑板的顶端和中轴柱的底端。

作为更进一步的优选方案,浆料晃匀组件包括有主电机、第一转轴、第一传动轮、第二传动轮、蜗杆、第二转轴、第三传动轮、第一锥齿轮、第三转轴、第二锥齿轮、第一直齿轮、短滑轨、第二电动滑块、后弧形滑轨、前弧形滑轨、第三电动滑块、第一固定架、滚辊、蜗轮、第二固定架和第三固定架;支架台的上表面连接有第二固定架;第二固定架的前端连接有主电机;第二固定架的内部连接有第一转轴;主电机的输出轴连接第一转轴;从前往后方向,第一转轴上依次连接有第一传动轮、第二传动轮和蜗杆;第一传动轮通过皮带连接载具冲洗组件;在第一转轴靠近冲淋液输送机件一侧下方,支架台的顶端连接有第三固定架;第三固定架的内部连接有第二转轴;在第二转轴的前后两侧分别连接有第三传动轮和第一锥齿轮;第二传动轮通过皮带连接第三传动轮;在第二转轴后侧,长导轨的左侧连接有第三转轴;第三转轴的上下两侧分别连接有第一直齿轮和第二锥齿轮;第一锥齿轮连接第二锥齿轮;第一直齿轮连接第一齿环;在第三转轴前后两侧,支架台上共对称连接有两组短滑轨;在两组短滑轨上共对称设有两组第二电动滑块,并且每组第二电动滑块各连接于相对应的一组短滑轨内部;位于第三转轴的前方设有一组前弧形滑轨;位于第三转轴的后方设有一组后弧形滑轨;后弧形滑轨和前弧形滑轨各连接于相对应的一组第二电动滑块顶端;后弧形滑轨的内部连接有第三电动滑块;第三电动滑块的顶端连接有第一固定架;第一固定架的后侧上方连接有呈倾斜状态的滚辊;在蜗杆上方,载具冲洗组件连接有蜗轮;蜗杆连接蜗轮。

作为更进一步的优选方案,载具冲洗组件包括有第四转轴、第二直齿轮、第四电动滑块、第三直齿轮、第四传动轮、第四直齿轮、电动转轴、第一轴套、衬套、第五直齿轮、第五传动轮、第一推杆、第五转轴、双轨传动轮、第二轴套、第二推杆、喷头、刷辊、第六传动轮、第四固定架和第五固定架;在第二固定架上方,支架台的上表面连接有第四固定架;第四固定架的后侧连接有第四转轴;第四转轴的上方连接有第二直齿轮;第四转轴的下方连接蜗轮;在第四转轴左侧,第四固定架连接有第四电动滑块;第四电动滑块通过转轴连接有第三直齿轮;在第四电动滑块左侧下方,支架台顶端连接有第五固定架;第五固定架的右侧通过同一根转轴同时连接有第四传动轮和第四直齿轮;第四传动轮位于第五固定架的前方;第四直齿轮位于第五固定架的中部;第一传动轮通过皮带连接第四传动轮;第五固定架的左侧连接有电动转轴;电动转轴的中部连接有第一轴套;在第一轴套的前方,电动转轴连接有衬套;衬套的前后两侧分别连接有第五直齿轮和第五传动轮;第四直齿轮连接第五直齿轮;第一轴套的上方连接有第一推杆;第一推杆的上方通过转轴连接有第二轴套;在第二轴套的前方,第一推杆的侧面连接有第五转轴;第五转轴连接有双轨传动轮;双轨传动轮的内轨道通过皮带连接第五传动轮;第二轴套的右侧连接有第二推杆;第二推杆的顶端连接有喷头;冲淋液输送机件的输液管连接喷头;第二推杆的右端连接有刷辊;刷辊的转轴部件连接有第六传动轮;双轨传动轮的外轨道通过皮带连接第六传动轮。

作为更进一步的优选方案,还包括有升降组件,升降组件包括有电动伸缩杆和L型支撑架;在长导轨两侧,称重机件的称重台上共对称连接有两组电动伸缩杆;共对称设有两组L型支撑架,并且每组电动伸缩杆的顶端各连接相对应的一组L型支撑架。

作为更进一步的优选方案,载板的侧面为斜边设计。

作为更进一步的优选方案,后弧形滑轨的两端均设有凸块。

作为更进一步的优选方案,前弧形滑轨的两端均设有与后弧形滑轨的凸块相对应的开槽。

本发明具有以下优点:1、为克服在拨板对浆料的表面进行刮匀处理时,将有部分浆料粘附在拨板上,导致出现各批被测试的电池浆料的总重量存在较大的数值差的现象,另外由于电池浆料具有腐蚀性,对载具进行清洗需要避免被电池浆料腐蚀的缺点;

2、本发明装置:使用时先将装置放置且保持支架台和称重机件稳定,外接电源后调控控制台调节装置,使浆料装载组件沿长导轨移动至称重机件中,由位于称重机件的称重台上的升降组件将浆料装载组件中承载浆料的载具托起,得到浆料装载组件中载具的重量,之后浆料装载组件沿长导轨移动复位,接着将量取的电池浆料倒入浆料装载组件中,由浆料晃匀组件带动浆料装载组件对浆料进行晃匀工作,使浆料在浆料装载组件中被摊平,接着浆料装载组件传动浆料沿长导轨移动至称重机件中,由升降组件将浆料装载组件中的载具托起,得到载具和浆料的总重量,同时由电热棒对浆料装载组件中的浆料进行加热,同时在浆料中的液态成分挥发过程中由称重机件记录得到载具和浆料的总重量的变化,在载具和浆料的总重量恒定不变后得到载具和浆料的固态成分的总重量,便分别能计算出浆料的总重量和浆料中的固态成分的总重量,从而得到电池浆料中的固含量,最后浆料装载组件带动剩余的浆料沿长导轨移动复位,在浆料装载组件将载具倾斜后,由载具冲洗组件对呈倾斜状态的载具进行冲淋刷洗处理,冲淋出的废液从排液管排出装置;

3、本发明实现了对电池浆料依次进行晃匀处理和固含量称量计算处理工作,无需将载具拆卸便可自动进行清洗工作,对电池浆料进行晃匀处理可使浆料在载具中被摊平,避免在机器对浆料进行摊平处理时,出现因浆料粘附在拨板上而导致各批被测试的电池浆料的总重量存在较大的数值差的现象。

附图说明

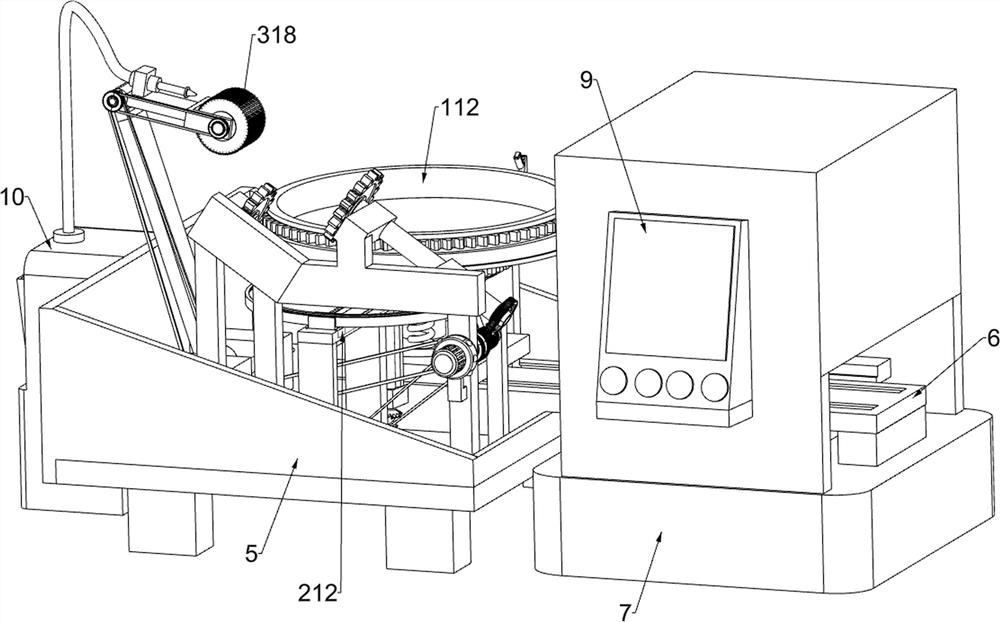

图1为本发明的第一种立体结构示意图;

图2为本发明的第二种立体结构示意图;

图3为本发明的第三种立体结构示意图;

图4为本发明的浆料装载组件第一种立体结构示意图;

图5为本发明的浆料装载组件第二种立体结构示意图;

图6为本发明的第一电动滑块立体结构示意图;

图7为本发明的支撑板立体结构示意图;

图8为本发明的浆料晃匀组件立体结构示意图;

图9为本发明的后弧形滑轨正视图;

图10为本发明的前弧形滑轨后视图;

图11为本发明的载具冲洗组件立体结构示意图;

图12为本发明的载具冲洗组件第一种局部立体结构示意图;

图13为本发明的载具冲洗组件第二种局部立体结构示意图;

图14为本发明的升降组件右视图。

其中: 5-支架台,6-长导轨,7-称重机件,8-电热棒,9-控制台,10-冲淋液输送机件,11-排液管,101-第一电动滑块,102-支撑板,103-支撑杆,104-底盘,105-万向球头,106-中轴柱,107-复位弹簧,108-滑动转环,109-夹块,110-第一齿环,111-载板,112-装料盘,113-第二齿环,114-电动伸缩板,201-主电机,202-第一转轴,203-第一传动轮,204-第二传动轮,205-蜗杆,206-第二转轴,207-第三传动轮,208-第一锥齿轮,209-第三转轴,210-第二锥齿轮,211-第一直齿轮,212-短滑轨,213-第二电动滑块,214-后弧形滑轨,215-前弧形滑轨,216-第三电动滑块,217-第一固定架,218-滚辊,219-蜗轮,220-第二固定架,221-第三固定架,301-第四转轴,302-第二直齿轮,303-第四电动滑块,304-第三直齿轮,305-第四传动轮,306-第四直齿轮,307-电动转轴,308-第一轴套,309-衬套,310-第五直齿轮,311-第五传动轮,312-第一推杆,313-第五转轴,314-双轨传动轮,315-第二轴套,316-第二推杆,317-喷头,318-刷辊,319-第六传动轮,320-第四固定架,321-第五固定架,401-电动伸缩杆,402-L型支撑架。

具体实施方式

下面结合具体的实施例来对本发明做进一步的说明,还需要说明的是,除非另有明确的规定和限定,术语如:设置、安装、相连、连接应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

实施例

一种电池浆料固含量测试装置,如图1-3所示,包括有浆料装载组件、浆料晃匀组件、载具冲洗组件、支架台5、长导轨6、称重机件7、电热棒8、控制台9、冲淋液输送机件10和排液管11;在支架台5的右侧放置有称重机件7;长导轨6的左侧固定于支架台5的上表面;长导轨6的右侧固定于称重机件7的内底板上;称重机件7的内顶板上安装有两组电热棒8;称重机件7的正面安装有控制台9;在支架台5的左侧放置有冲淋液输送机件10;支架台5的左下方安装有一组排液管11;长导轨6的表面左侧滑动连接有浆料装载组件;浆料装载组件可对待进行测试的电池浆料进行装载传送处理;在浆料装载组件的前后两侧,支架台5的上表面固接有浆料晃匀组件;长导轨6的左侧转动连接浆料晃匀组件;浆料晃匀组件可对浆料装载组件装载的电池浆料进行晃动摊匀处理;在浆料装载组件的左侧,支架台5的上表面固接有载具冲洗组件;冲淋液输送机件10的输液管固接载具冲洗组件;载具冲洗组件可对浆料装载组件进行清洗处理。

使用时先将装置放置且保持支架台5和称重机件7稳定,外接电源后调控控制台9调节装置,使浆料装载组件沿长导轨6移动至称重机件7中,由位于称重机件7的称重台上的升降组件将浆料装载组件中承载浆料的载具托起,得到浆料装载组件中载具的重量,之后浆料装载组件沿长导轨6移动复位,接着将量取的电池浆料倒入浆料装载组件中,由浆料晃匀组件带动浆料装载组件对浆料进行晃匀工作,使浆料在浆料装载组件中被摊平,接着浆料装载组件传动浆料沿长导轨6移动至称重机件7中,由升降组件将浆料装载组件中的载具托起,得到载具和浆料的总重量,同时由电热棒8对浆料装载组件中的浆料进行加热,同时在浆料中的液态成分挥发过程中由称重机件7记录得到载具和浆料的总重量的变化,在载具和浆料的总重量恒定不变后得到载具和浆料的固态成分的总重量,便分别能计算出浆料的总重量和浆料中的固态成分的总重量,从而得到电池浆料中的固含量,最后浆料装载组件带动剩余的浆料沿长导轨6移动复位,在浆料装载组件将载具倾斜后,由载具冲洗组件对呈倾斜状态的载具进行冲淋刷洗处理,冲淋出的废液从排液管11排出装置;本发明实现了对电池浆料依次进行晃匀处理和固含量称量计算处理工作,无需将载具拆卸便可自动进行清洗工作,对电池浆料进行晃匀处理可使浆料在载具中被摊平,避免在机器对浆料进行摊平处理时,出现因浆料粘附在拨板上而导致各批被测试的电池浆料的总重量存在较大的数值差的现象。

如图4-7所示,浆料装载组件包括有第一电动滑块101、支撑板102、支撑杆103、底盘104、万向球头105、中轴柱106、复位弹簧107、滑动转环108、夹块109、第一齿环110、载板111、装料盘112、第二齿环113和电动伸缩板114;长导轨6的上表面两侧共滑动连接有两组第一电动滑块101;支撑板102的底端设有两组与两组第一电动滑块101的顶端相对应的开槽,并且每组第一电动滑块101均插接于支撑板102的底端开槽中;支撑板102的顶端中部固接有支撑杆103;支撑杆103的下方固接有底盘104;支撑杆103的顶端固接有万向球头105;万向球头105的上方滑动连接有中轴柱106;环绕支撑杆103的外侧共设有三组复位弹簧107,并且每组复位弹簧107的两端均分别固接于底盘104的顶端和中轴柱106的底端;中轴柱106的侧面滑动连接有滑动转环108;环绕滑动转环108的侧面等距固接有复数组夹块109;滑动转环108的底端固接有第一齿环110;第一齿环110啮合浆料晃匀组件;中轴柱106的顶端固接有载板111;载板111的顶端转动连接有装料盘112;装料盘112的侧面固接有第二齿环113;在支撑杆103右侧设有电动伸缩板114,并且电动伸缩板114的两端分别通过转轴转动连接于支撑板102的顶端和中轴柱106的底端。

首先第一电动滑块101带动其所连接的部件沿长导轨6移动至称重机件7中,由位于称重机件7的称重台上的升降组件将支撑板102及其所连接的部件向上托起离开第一电动滑块101,从而得到载具的重量,之后升降组件将支撑板102及其所连接的部件向下移动插回至第一电动滑块101上,再由第一电动滑块101带动其所连接的部件沿长导轨6移动复位,接着将量取的电池浆料倒入装料盘112中,由浆料晃匀组件中的滚辊218紧贴载板111的斜边一侧向下压动,使载板111带动装料盘112和中轴柱106绕万向球头105向一侧倾斜,接着由浆料晃匀组件带动第一齿环110转动,第一齿环110带动滑动转环108及其所连接的夹块109转动,夹块109带动浆料晃匀组件进行工作,使滚辊218紧贴载板111的斜边绕中轴柱106的轴心转动,实现载板111带动装料盘112和中轴柱106以倾斜状态绕万向球头105做圆周运动同时对浆料进行晃匀工作,同时由复位弹簧107保持中轴柱106的平衡,使浆料在装料盘112中被摊平,之后第一电动滑块101带动其所连接的部件沿长导轨6移动至称重机件7中,由升降组件将支撑板102及其所连接的部件托起,得到载具和浆料的总重量,同时由电热棒8对装料盘112中的浆料进行加热,同时在浆料中的液态成分挥发过程中由称重机件7记录得到载具和浆料的总重量的变化,在载具和浆料的总重量恒定不变后得到载具和浆料的固态成分的总重量,便分别能计算出浆料的总重量和浆料中的固态成分的总重量,从而得到电池浆料中的固含量,之后第一电动滑块101带动其所连接的部件带动剩余的浆料沿长导轨6移动复位,接着电动伸缩板114推动中轴柱106及其所连接的部件绕万向球头105移动,使装料盘112呈倾斜状态,同时由载具冲洗带动第二齿环113转动,第二齿环113带动装料盘112沿载板111转动,同时由载具冲洗组件对呈倾斜状态的装料盘112进行冲淋刷洗处理,冲淋出的废液从排液管11排出装置;该组件完成了对电池浆料进行晃匀处理和传送工作。

如图8-10所示,浆料晃匀组件包括有主电机201、第一转轴202、第一传动轮203、第二传动轮204、蜗杆205、第二转轴206、第三传动轮207、第一锥齿轮208、第三转轴209、第二锥齿轮210、第一直齿轮211、短滑轨212、第二电动滑块213、后弧形滑轨214、前弧形滑轨215、第三电动滑块216、第一固定架217、滚辊218、蜗轮219、第二固定架220和第三固定架221;支架台5的上表面固接有第二固定架220;第二固定架220的前端固接有主电机201;第二固定架220的内部转动连接有第一转轴202;主电机201的输出轴固接第一转轴202;从前往后方向,第一转轴202上依次固接有第一传动轮203、第二传动轮204和蜗杆205;第一传动轮203通过皮带传动连接载具冲洗组件;在第一转轴202靠近冲淋液输送机件10一侧下方,支架台5的顶端固接有第三固定架221;第三固定架221的内部转动连接有第二转轴206;在第二转轴206的前后两侧分别固接有第三传动轮207和第一锥齿轮208;第二传动轮204通过皮带传动连接第三传动轮207;在第二转轴206后侧,长导轨6的左侧转动连接有第三转轴209;第三转轴209的上下两侧分别固接有第一直齿轮211和第二锥齿轮210;第一锥齿轮208啮合第二锥齿轮210;第一直齿轮211啮合第一齿环110;在第三转轴209前后两侧,支架台5上共对称固接有两组短滑轨212;在两组短滑轨212上共对称设有两组第二电动滑块213,并且每组第二电动滑块213各滑动连接于相对应的一组短滑轨212内部;位于第三转轴209的前方设有一组前弧形滑轨215;位于第三转轴209的后方设有一组后弧形滑轨214;后弧形滑轨214和前弧形滑轨215各固接于相对应的一组第二电动滑块213顶端;后弧形滑轨214的内部滑动连接有第三电动滑块216;第三电动滑块216的顶端固接有第一固定架217;第一固定架217的后侧上方转动连接有呈倾斜状态的滚辊218;在蜗杆205上方,载具冲洗组件固接有蜗轮219;蜗杆205啮合蜗轮219。

首先两组第二电动滑块213分别带动后弧形滑轨214和前弧形滑轨215及其所连接的部件沿短滑轨212进行相向运动,使后弧形滑轨214和前弧形滑轨215插接组成完整闭环,同时第一固定架217带动滚辊218紧贴载板111的斜边一侧并将其向下压动,使载板111带动装料盘112和中轴柱106绕万向球头105向一侧倾斜,同时第一固定架217的一端插入滑动转环108上的两组夹块109中,接着主电机201的输出轴带动第一转轴202转动,第一转轴202同时带动第一传动轮203、第二传动轮204和蜗杆205转动,蜗杆205啮合蜗轮219带动其转动,第二传动轮204通过皮带传动第三传动轮207带动第二转轴206转动,第二转轴206带动第一锥齿轮208转动,第一锥齿轮208啮合第二锥齿轮210带动第三转轴209转动,第三转轴209带动第一直齿轮211转动,第一直齿轮211啮合第一齿环110转动,第一齿环110带动滑动转环108及其所连接的夹块109转动,夹块109推动第一固定架217带动滚辊218沿后弧形滑轨214和前弧形滑轨215进行滑动,使滚辊218紧贴载板111的斜边绕中轴柱106的轴心转动,实现载板111带动装料盘112和中轴柱106以倾斜状态绕万向球头105做圆周运动同时对浆料进行晃匀工作,之后两组第二电动滑块213分别带动后弧形滑轨214和前弧形滑轨215及其所连接的部件沿短滑轨212进行反向运动,使后弧形滑轨214和前弧形滑轨215向两侧打开进行复位,在浆料装载组件将完成称重工作的剩余的浆料带回至载具冲洗组件一侧后,由电动伸缩板114推动中轴柱106及其所连接的部件绕万向球头105移动,使装料盘112呈倾斜状态,并由蜗轮219和第二传动轮204带动载具冲洗组件对装料盘112进行冲淋刷洗工作;该组件完成了带动浆料装载组件对电池浆料进行晃匀工作,并完成了带动载具冲洗组件对装料盘112进行冲淋刷洗工作。

如图11-13所示,载具冲洗组件包括有第四转轴301、第二直齿轮302、第四电动滑块303、第三直齿轮304、第四传动轮305、第四直齿轮306、电动转轴307、第一轴套308、衬套309、第五直齿轮310、第五传动轮311、第一推杆312、第五转轴313、双轨传动轮314、第二轴套315、第二推杆316、喷头317、刷辊318、第六传动轮319、第四固定架320和第五固定架321;在第二固定架220上方,支架台5的上表面固接有第四固定架320;第四固定架320的后侧转动连接有第四转轴301;第四转轴301的上方固接有第二直齿轮302;第四转轴301的下方固接蜗轮219;在第四转轴301左侧,第四固定架320滑动连接有第四电动滑块303;第四电动滑块303通过转轴转动连接有第三直齿轮304;在第四电动滑块303左侧下方,支架台5顶端固接有第五固定架321;第五固定架321的右侧通过同一根转轴同时转动连接有第四传动轮305和第四直齿轮306;第四传动轮305位于第五固定架321的前方;第四直齿轮306位于第五固定架321的中部;第一传动轮203通过皮带传动连接第四传动轮305;第五固定架321的左侧转动连接有电动转轴307;电动转轴307的中部固接有第一轴套308;在第一轴套308的前方,电动转轴307转动连接有衬套309;衬套309的前后两侧分别固接有第五直齿轮310和第五传动轮311;第四直齿轮306啮合第五直齿轮310;第一轴套308的上方固接有第一推杆312;第一推杆312的上方通过转轴转动连接有第二轴套315;在第二轴套315的前方,第一推杆312的侧面转动连接有第五转轴313;第五转轴313固接有双轨传动轮314;双轨传动轮314的内轨道通过皮带传动连接第五传动轮311;第二轴套315的右侧固接有第二推杆316;第二推杆316的顶端固接有喷头317;冲淋液输送机件10的输液管固接喷头317;第二推杆316的右端转动连接有刷辊318;刷辊318的转轴部件固接有第六传动轮319;双轨传动轮314的外轨道通过皮带传动连接第六传动轮319。

首先蜗轮219带动第四转轴301转动,第四转轴301带动第二直齿轮302转动,接着第四电动滑块303带动第三直齿轮304沿第四固定架320移动,使第二直齿轮302啮合第三直齿轮304并带动其转动,同时第三直齿轮304啮合呈倾斜状态的第二齿环113并带动其转动,第二齿环113带动装料盘112沿载板111转动,同时第一传动轮203通过皮带传动第四传动轮305并带动其转动,第四传动轮305通过转轴带动第四直齿轮306转动,第四直齿轮306啮合第五直齿轮310带动衬套309转动,衬套309带动第五传动轮311转动,第五传动轮311通过皮带传动双轨传动轮314并带动其转动,双轨传动轮314通过皮带传动第六传动轮319转动带动刷辊318转动,同时电动转轴307带动第一轴套308往复转动,第一轴套308带动第一推杆312通过第二轴套315传动第二推杆316及其所连接的部件往复运动,实现刷辊318沿呈倾斜状态的装料盘112的内表面进行刷洗工作,同时来自冲淋液输送机件10的冲淋液从喷头317喷淋在装料盘112中,完成对装料盘112的冲淋刷洗工作;该组件完成了对装料盘112进行冲淋刷洗工作。

如图14所示,还包括有升降组件,升降组件包括有电动伸缩杆401和L型支撑架402;在长导轨6两侧,称重机件7的称重台上共对称固接有两组电动伸缩杆401;共对称设有两组L型支撑架402,并且每组电动伸缩杆401的顶端各固接相对应的一组L型支撑架402。

当支撑板102移动至L型支撑架402上时,电动伸缩杆401推动L型支撑架402将支撑板102及其所连接的部件向上托起,同时由称重机件7完成对支撑板102及其所连接的部件的称重工作;该组件完成了对载具进行托起工作。

载板111的侧面为斜边设计;可以使载板111的边沿被滚辊218向下压动,在滚辊218绕载板111转动同时,实现载板111对电池浆料进行晃匀处理。

后弧形滑轨214的两端均设有凸块;在后弧形滑轨214向前弧形滑轨215方向移动时,后弧形滑轨214两端均的凸块可以插入前弧形滑轨215的开槽中,使后弧形滑轨214与前弧形滑轨215组成完整的环形滑轨。

前弧形滑轨215的两端均设有与后弧形滑轨214的凸块相对应的开槽;在前弧形滑轨215向后弧形滑轨214方向移动时,前弧形滑轨215两端的开槽与后弧形滑轨214两端的凸块进行插接,使前弧形滑轨215与后弧形滑轨214组成完整的环形滑轨。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应所述以权利要求的保护范围为准。

- 一种电池浆料固含量测试装置及测试方法

- 一种电池浆料固含量测试装置