一种增塑剂及其制备方法和应用

文献发布时间:2023-06-19 12:13:22

技术领域

本发明涉及高分子材料领域,具体涉及一种增塑剂及其制备方法和应用。

背景技术

增塑剂是一类添加到聚合物材料中能使聚合物塑性增加的高分子助剂。塑化剂的使用可以改善高分子材料的性能,降低生产成本,提高生产效益。

目前,常用的增塑剂是邻苯二甲酸酯,以邻苯二甲酸二异辛酯(DOP)为代表,年消耗量高达400万吨。然而,邻苯二甲酸酯类增塑剂具有很高的生物毒性,在加工和实际应用中,其不可避免的浸出和迁移给人体和生态环境带来了巨大的安全风险。目前,邻苯二甲酸酯类增塑剂的生产和使用已受到全球监管机构的审查。

邻苯二甲酸酯类增塑剂的生产依赖于化石油资源,由于化石油资源的日益消耗和环境污染的加剧,邻苯二甲酸酯类增塑剂的生产已经难以持续。从可再生自然资源中开发新型生物基增塑剂已经成为高分子产业可持续发展的重要举措。目前,科研人员已经从植物油、腰果酚、柠檬酸和樟脑等生物质中开发出多种生物基增塑剂。这些生物基增塑剂具有低毒性、环境友好和可持续供应的等优势,并且已经在市场上占据了重要地位。然而,从增塑效率、开发成本和最终用途等多个角度来看,生物基增塑剂仍有巨大的改进空间。

发明内容

本发明提供式(I)所示的化合物作为增塑剂的应用;

(I)

式中:R1或R2选自烷基,聚乙二醇或甲氧基聚乙二醇中的任意一种。

式(I)所示的化合物作为增塑剂在增加聚合物塑性中的应用;

式中: R1或R2选自烷基,聚乙二醇或甲氧基聚乙二醇中的任意一种;

所述聚合物为聚氯乙烯、醋酸纤维素或聚乳酸。

可选的,所述烷基为C4-C20的烷基;所述聚乙二醇为聚合度2到1000的聚乙二醇;所述甲氧基聚乙二醇为聚合度2到1000的甲氧基聚乙二醇。

一种增塑剂,所述增塑剂为上述的式(I)所示的化合物。

上述增塑剂的制备方法,

为如下(1)-(3)中任一一种:

(1)吡啶酮二酸、醇和酯化催化剂混合,反应,精馏,即得;

(2)吡啶酮二酸二甲酯、醇和酯化催化剂混合,反应,精馏,即得;

(3)吡啶酮二酸和醇混合,加入氯化亚砜,反应,精馏,即得。

可选的,所述的酯化催化剂选自浓硫酸、浓盐酸、对甲苯磺酸、磷钨酸、钛酸四丁酯或钛酸四异丙酯;可选的,醇与吡啶酮二酸的摩尔比大于2:1。

可选的,所述的醇为烷基醇或聚乙二醇;所述烷基醇为正己醇或异辛醇。

可选的,(1)中所述的反应条件为:反应时间为24到48小时,反应温度为130℃-150℃;

(2)中所述的反应条件为:反应时间为24-48小时,反应温度为130℃-150℃;

(3)中所述的反应条件为:反应时间为12-24小时,反应温度为25-40℃;

可选的,步骤(3)在0-6℃条件下,加入氯化亚砜。

可选的,(2)或(3)中精馏前包括旋蒸除去未反应的氯化亚砜的步骤。

可选的,(1)中精馏前包括旋蒸除去溶剂的步骤。

本发明技术方案,具有如下优点:

1、本发明提供式(I)所示的化合物作为增塑剂的应用;式中:R1或R2选自烷基、聚乙二醇或甲氧基聚乙二醇中的任意一种。本申请首次提出构造噻唑吡啶酮基新型生物基增塑剂。

2、本发明提供增塑剂的制备方法,吡啶酮二酸或吡啶酮二酸二甲酯具有原料可再生、合成简便和生物毒性低等优点,可以有效降低增塑剂生产成本、环境压力和使用过程中出现的安全风险,因此,本申请报道的生物基增塑剂有望取代传统的邻苯二甲酸酯类增塑剂。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

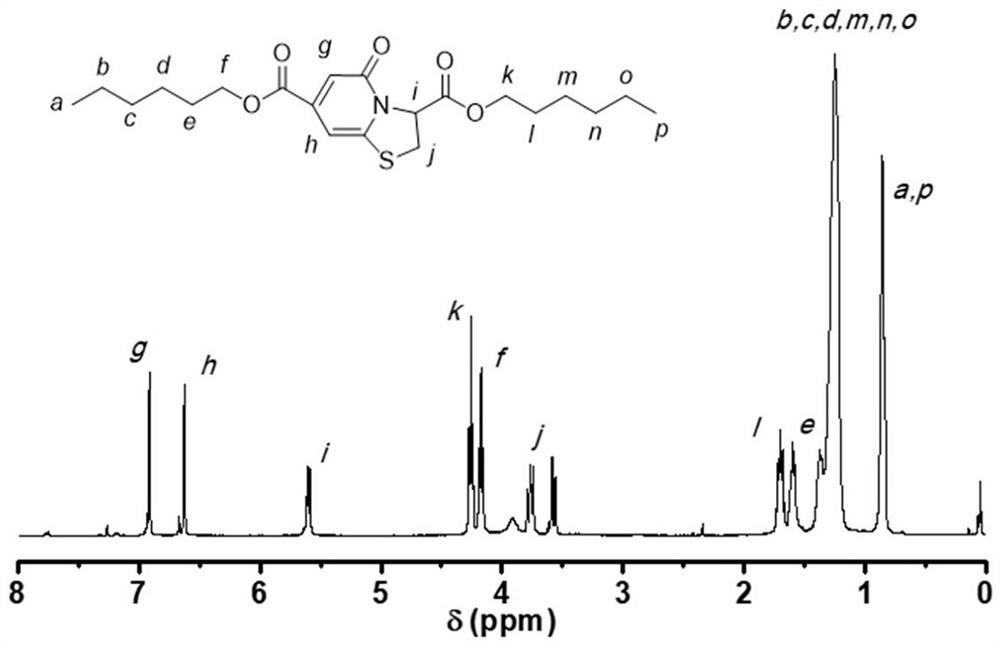

图1是实施例1的吡啶酮二酸二正己酯的

图2是实施例2的吡啶酮二酸二异辛酯的

图3是实施例6中生物基增塑剂改性的PVC薄膜与未改性的PVC薄膜的DMA谱图;

图4是实施例6中生物基增塑剂改性的PVC薄膜与未改性的PVC薄膜的应力-应变曲线图。

具体实施方式

提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

实施例1

将10毫摩尔的吡啶酮二酸和30毫摩尔的正己醇混合,在0℃下,滴加25毫摩尔氯化亚砜,滴加完毕,常温(25℃)下反应24小时,然后,旋蒸除去未反应的氯化亚砜,精馏,得到吡啶酮二酸二己酯,吡啶酮二酸二己酯

实施例2

将20毫摩尔的吡啶酮二酸、50毫摩尔的异辛醇、20微摩尔的对甲苯磺酸和150毫升的甲苯在圆底烧瓶中混合,连接上甲苯共沸装置,在130℃下加热反应24小时,然后,旋蒸除去甲苯,精馏,得到吡啶酮二酸二异辛酯。吡啶酮二酸二异辛酯

实施例3

将20毫摩尔的吡啶酮二酸二甲酯、50毫摩尔的异辛醇、20微摩尔的钛酸四丁酯和150毫升的甲苯在圆底烧瓶中混合,连接上甲苯共沸装置,在130℃下加热反应24小时,然后,旋蒸除去甲苯,精馏,得到吡啶酮二酸二异辛酯。

实施例4

将10毫摩尔的吡啶酮二酸和30毫摩尔的异辛醇混合,在6℃下滴加25毫摩尔氯化亚砜,滴加完毕,在40℃下反应12小时,然后旋蒸,精馏,得到吡啶酮二酸二异辛酯。

实施例5

将10毫摩尔的吡啶酮二酸、30毫摩尔的三乙二醇、10微摩尔的对甲苯磺酸和100毫升的甲苯在圆底烧瓶中混合,连接上甲苯共沸装置,在150℃下加热反应48小时,然后,旋蒸除去甲苯,精馏,得到吡啶酮二酸二三乙二醇酯。

实施例6

将10g PVC粒料,0.3g热稳定剂(热稳定剂由摩尔比为2:1的硬脂酸钙和硬脂酸锌组成)和4g生物基增塑剂(即实施例1中制备的吡啶酮二酸二己酯)溶解在THF(四氢呋喃)中,直到获得透明溶液为止。然后,将制备的溶液倒入模具中,并在对流烘箱中50℃下干燥48小时,即可得到生物基增塑剂改性的PVC薄膜。

将上述制备步骤中的4g生物基增塑剂去除,其他不变,作为对照,即为未改性的PVC薄膜。

生物基增塑剂改性的PVC薄膜与未改性的PVC薄膜的DMA谱图见图3。使用单悬臂模式操作模式的动态热机械分析仪测量损耗因子(tanδ)。生物基增塑剂改性的PVC薄膜与未改性的PVC薄膜相比,生物基增塑剂改性的PVC薄膜的玻璃化转变温度从57.4℃降低到33.8℃。同时,根据标准 ASTM D638-2003,使用万能试验机测定拉伸性能,其断裂伸长率从98%提高到1214%,杨氏模量从257.1MPa下降到8.3Mpa(见图4)。

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

- 一种混合增塑剂的制备方法及其制得的混合增塑剂的应用

- 邻苯二甲酸酯类增塑剂加氢转化为环已烷二甲酸酯类增塑剂用催化剂及其制备方法和应用