一种石墨微片/天然胶乳复合材料的制备方法及产品

文献发布时间:2023-06-19 12:13:22

技术领域

本发明涉及天然胶乳复合材料领域,特别涉及一种石墨微片/天然胶乳复合材料的制备方法及产品。

背景技术

天然胶乳是一种以顺-1,4-聚异戊二烯为主要成分的天然生物合成高分子,具有良好的弹性和成膜性,因而广泛应用于薄膜制品的生产。要获得厚度更薄、触感更舒适、安全性更高的薄膜制品,其材质必须具备更高的力学强度、更优异的气密性与阻隔性、更好的润滑性,因此必须对原料天然胶乳进行增强改性。

目前,国内外主要采取纳米技术对天然胶乳共混改性以获得高性能橡胶复合材料。主要采取加入石墨烯获得高性能橡胶复合材料,但目前真正意义上的石墨烯因其工业级别宏观生产的工艺尚未成熟,产量稀少且价格昂贵,石墨烯天然胶乳避孕套不可能大规模生产,离大众普及尚且遥远。面对天然胶乳薄膜制品的高功能、低成本、工业化的现实需求,为了克服现有石墨烯因产量低、成本高等不足,发展低成本、高增强、易于工业化生产的天然胶乳补强材料是十分必要的。

另外,石墨烯在天然胶乳中应用仅限于导热填料,而石墨烯对天然胶乳的机械强度和导热/导电性的提升有限,与所付出的经济成本、工艺难度是不相匹配的。石墨材料(包括石墨烯)的其他功能如润滑性、抗菌性、抗病毒性等特性远未得到发挥。石墨微片具有巨大的径厚比(100~500),同时保持了天然石墨良好的导电导热性、润滑性及结构各向异性,又具有石墨烯相当的强度、抗菌性。最重要的是多层石墨烯微片价格仅为单层石墨烯价格的万分之一,成本优势明显,因此,开发如何利用价格低廉、资源丰富的石墨微片作为天然胶乳的新型增强材料的方法是非常有必要的。

发明内容

本发明的目的在于提供一种石墨微片/天然胶乳复合材料的制备方法及产品,以替代目前产量低、成本高的石墨烯天然胶乳材料。

为实现上述目的,本发明提供了如下技术方案:

本发明的技术方案之一:提供一种石墨微片/天然胶乳复合材料的制备方法,包括以下步骤:

将Fe

优选的,所述纳米石墨微片的制备步骤包括:将膨胀石墨和表面活性剂混合,进行湿法球磨,制得纳米石墨微片。

在湿法球磨过程中,由于石墨烯微片在溶液中溶解度小,会导致球磨效果降低,因此,本发明在球磨过程中加入了表面活性剂,加入的表面活性剂能够吸附到石墨微片的表面,增加石墨微片在溶液中的溶解度,形成稳定的悬浮液,减少了沉积在球磨罐底部和侧面的膨胀石墨含量,能够有助有于球磨过程中对石墨层板的剥离作用,使制备的纳米石墨微片能够具有更少的碳层数。

优选的,所述表面活性剂为十二烷基苯磺酸钠或磷酸酯;所述湿法球磨的转数为300-500r/min,时间为24-36h;所述膨胀石墨与表面活性剂的质量比为100:(0.1-1);所述纳米石墨微片的径厚比为(100-500):1。

优选的,所述Fe

优选的,所述Fe

优选的,所述超声震荡和机械搅拌的时间为2-3h,超声震荡的功率为1000-1200W,机械搅拌的速度为500r/min;

优选的,所述对Fe

本发明对Fe

优选的,所述表面活性剂为硬脂酸、聚乙烯基吡咯烷酮或油酸钠;所述表面活性剂或聚多巴胺与Fe

优选的,所述溶剂为乙醇;所述干燥为真空干燥。

优选的,所述Fe

优选的,当外加磁场为静态磁场时,水平转动Fe

优选的,混合Fe

本发明技术方案之二:提供一种根据上述制备方法制得的石墨微片/天然胶乳复合材料。

本发明的有益技术效果如下:

本发明通过将大径厚比的纳米石墨微片作为天然胶乳新型纳米增强填料,利用外加磁场对填充在天然胶乳中磁性Fe

附图说明

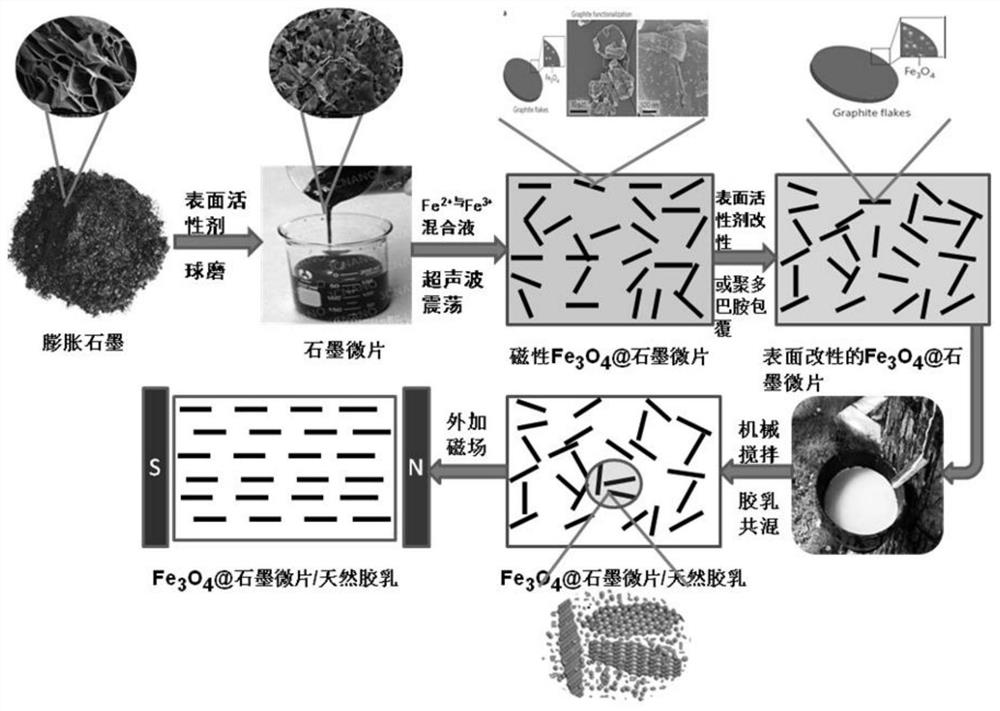

图1为本发明的合成路线示意图。

图2为本发明的静态磁场控制装置图。

图3为实施例4制备的有序排列的石墨微片/天然胶乳复合材料的电镜扫描图。

具体实施方式

现结合附图详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。

另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。

关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

本发明的合成路线示意图见图1。

本发明实施例及对比例所用天然胶乳的固含量为60%。

实施例1

(1)纳米石墨微片的制备:

将100g膨胀石墨和0.1g十二烷基苯磺酸钠加入到球磨罐中,加入蒸馏水2500mL和800g玛瑙球磨珠,将球磨机转速设置为300r/min,球磨24h,制得纳米石墨微片。

经测定,制得的纳米石墨微片的直径为2000-5000nm,厚度为10-20nm,径厚比为(100-500):1。

(2)Fe

将步骤(1)制备的纳米石墨微片均匀分散在1000mL水中制成纳米石墨微片悬浮液,其中纳米石墨微片的含量为0.0336g/mL;配制含0.2molFeCl

(3)Fe

将20g步骤(2)制备的Fe

(4)石墨微片/天然胶乳复合材料的制备:

将步骤(3)表面功能化的Fe

实施例2

(1)纳米石墨微片的制备:

将100g膨胀石墨和0.5g十二烷基苯磺酸钠加入到球磨罐中,加入蒸馏水2500mL和800g玛瑙球磨珠,将球磨机转速设置为400r/min,球磨26h,制得纳米石墨微片。

经测定,制得的纳米石墨微片的直径为2000-5000nm,厚度为10-20nm,径厚比为(100-500):1。

(2)Fe

将步骤(1)制备的纳米石墨微片均匀分散在1000mL水中制成纳米石墨微片悬浮液,其中纳米石墨微片的含量为0.0168g/mL;配制含0.2molFeCl

(3)Fe

将20g步骤(2)制备的Fe

(4)石墨微片/天然胶乳复合材料的制备:

将步骤(3)表面功能化的Fe

实施例3

(1)纳米石墨微片的制备:

将100g膨胀石墨和1g磷酸酯加入到球磨罐中,加入蒸馏水2500mL和800g玛瑙球磨珠,将球磨机转速设置为500r/min,球磨36h,制得纳米石墨微片。

经测定,制得的纳米石墨微片的直径为2000-5000nm,厚度为10-20nm,径厚比为(100-500):1。

(2)Fe

将步骤(1)制备的纳米石墨微片均匀分散在1000mL水中制成纳米石墨微片悬浮液,其中纳米石墨微片的含量为0.0252g/mL;配制含0.2molFeCl

(3)Fe

将20g步骤(2)制备的Fe

(4)石墨微片/天然胶乳复合材料的制备:

将步骤(3)表面功能化的Fe

实施例4

(1)纳米石墨微片的制备:

将100g膨胀石墨和1g磷酸酯加入到球磨罐中,加入蒸馏水2500mL和800g玛瑙球磨珠,将球磨机转速设置为500r/min,球磨30h,制得纳米石墨微片。

经测定,制得的纳米石墨微片的直径为2000-5000nm,厚度为10-20nm,径厚比为(100-500):1。

(2)Fe

将步骤(1)制备的纳米石墨微片均匀分散在1000mL水中制成纳米石墨微片悬浮液,其中纳米石墨微片的含量为0.0336g/mL;配制含0.2molFeCl

(3)Fe

将20g步骤(2)制备的Fe

(4)石墨微片/天然胶乳复合材料的制备:

将步骤(3)表面功能化的Fe

对比例1

与实施例4的区别在于,步骤(4)中不外加磁场。

对比例2

与实施例4的区别在于,省略步骤(2),即将步骤(1)制备的纳米石墨微片直接进行表面功能化。

对比例3

与实施例4的区别在于,省略对Fe

对比例4

与实施例4相比,步骤(1)、(3)、(4)与实施例1相同,步骤(2)Fe

将步骤(1)制备的纳米石墨微片均匀分散在1000mL水中制成纳米石墨微片悬浮液,其中纳米石墨微片的含量为0.0336g/mL,加入23.2gFe

对比例5

将石墨烯15g加入到100g天然胶乳中,在100r/min的转速下机械搅拌30min,搅拌过程中外加朝相反方向水平旋转的磁场,磁场转速为100r/min,磁场强度为80mT,制得石墨烯/天然胶乳复合材料。

利用冷场发射扫描电镜对实施例4制备的复合材料进行扫描,电镜扫描图见图3。从图3中可以看出Fe

对实施例1-4和对比例1-5制备的材料的性能进行测试。利用万能材料拉力试验机测定复合材料的机械性能。测定结果见表1:

表1

从表1中可以看出,随着功能修饰Fe

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

- 一种石墨微片/天然胶乳复合材料的制备方法及产品

- 一种石墨微片/天然胶乳复合材料的制备方法及产品