一种极片/隔膜一体化的锂离子电池及其制备方法

文献发布时间:2023-06-19 12:14:58

技术领域

本申请涉锂离子电池材料领域,尤其涉及一种极片/隔膜一体化的锂离子电池及其制备方法。

背景技术

锂离子电池具有高能量密度、高功率密度、低自放电率、长循环寿命及无记忆效应等优点,被广泛应用于便携式电子设备、电动汽车、电网储能等领域。近年来新能源汽车市场需求的持续增长使得锂离子电池的需求持续升高,锂离子电池隔膜的需求同样与日俱增,甚至供不应求。相关数据显示,随着我国新能源汽车产销量的快速增长,2020年国内锂电池隔膜的需求量同比增长36%,出货量为37.2亿平方米。面对巨大的市场需求,国内众多隔膜企业纷纷扩大产能。目前,在锂离子电池四大核心材料中,正极材料、负极材料和电解液均已实现国产化,但高端锂离子电池隔膜仍是国内的技术短板。

为了获得性能优异的锂离子电池,隔膜应具有高耐热性、均匀的孔结构、优异的电解液吸附和浸润性等特性。隔膜的耐热性能对于锂离子电池的安全性能至关重要,锂离子电池的安全性能直接影响其市场发展与生存。目前,科研工作者们主要通过以下三种方式来提高隔膜的性能:选取热熔化温度较高的原材料或在隔膜表面涂覆热导率较高的陶瓷涂层来提升隔膜的热稳定性能;调控适宜的孔径分布及孔隙率来提高电解液的保液率;采用亲水性的聚合物对隔膜进行改性,提高隔膜与电解液的兼容性,促进锂离子的快速传输。

现有的隔膜改性方法会增加隔膜的制备工序,进一步提高隔膜的生产成本,因此改性隔膜的工艺有待于改进和发展。

发明内容

鉴于上述现有技术的不足,本申请的第一个目的在于提供一种极片/隔膜一体化的锂离子电池,旨在解决现有的锂离子电池需要专门设置隔膜,并且制作隔膜工艺复杂、成本高的问题。

本申请的第二个目的在于提供一种极片/隔膜一体化的锂离子电池的制备方法。

为达到上述第一个目的,本申请提供的方案是:申请一种极片/隔膜一体化的锂离子电池,包括正极极片、负极极片以及电解液,所述正极极片和所述负极极片的表面均涂设有防止所述正极极片与所述负极极片直接接触且能够吸附所述电解液的多孔蜂窝状涂层。

作为一种实施方式,所述多孔蜂窝状涂层为石墨烯和聚合物加入溶剂中形成的浆料涂设而成,所述聚合物为聚氧化乙烯、聚丙烯酸、羧甲基纤维素钠、聚偏氟乙烯、聚偏氟乙烯-六氟丙烯、聚偏氟乙烯-三氟乙烯中的至少两种。

作为一种实施方式,所述石墨烯为单原子层石墨烯、氧化石墨烯、氮掺杂石墨烯中的任意一种。

作为一种实施方式,其特征在于,所述多孔蜂窝状涂层的厚度为5μm-10μm。

为达到上述第二个目的,本申请提供的方案是:上述的极片/隔膜一体化的锂离子电池的制备方法,包括步骤:

将石墨烯与聚合物加入溶剂中进行搅拌,制成浆料;

将所述浆料涂覆在经过辊压后的正极极片和负极极片的表面,热处理形成多孔蜂窝状涂层;

将涂覆有所述多孔蜂窝状涂层的正极极片和负极极片组装成电池;

注入电解液,电解液渗透至所述多孔蜂窝状涂层中及所述正极极片和所述负极极片的空隙内,制得无隔膜的锂离子电池。

作为一种实施方式,所述石墨烯为单原子层石墨烯、氧化石墨烯、氮掺杂石墨烯中的任意一种;且/或,

所述聚合物为聚氧化乙烯、聚丙烯酸、羧甲基纤维素钠、聚偏氟乙烯、聚偏氟乙烯-六氟丙烯、聚偏氟乙烯-三氟乙烯中的至少两种;且/或,

所述溶剂为去离子水或有机溶剂。

作为一种实施方式,所述石墨烯与所述聚合物的质量比为0.01-0.1。

作为一种实施方式,所述浆料涂覆于经过辊压后的所述正极极片和所述负极极片的表面后,在温度为80℃-120℃的范围内进行热处理,形成所述多孔蜂窝状涂层。

作为一种实施方式,所述多孔蜂窝状涂层的厚度在5μm-10μm的范围之间。申请

本申请提供了一种极片/隔膜一体化的锂离子电池及其制备方法,其中,一种极片/隔膜一体化的锂离子电池在正极极片和负极极片的表面均设置多孔蜂窝状涂层,以多孔蜂窝状涂层替代传统的隔膜,不需要另外专门设置隔膜,制备工艺简单,过程可控。

附图说明

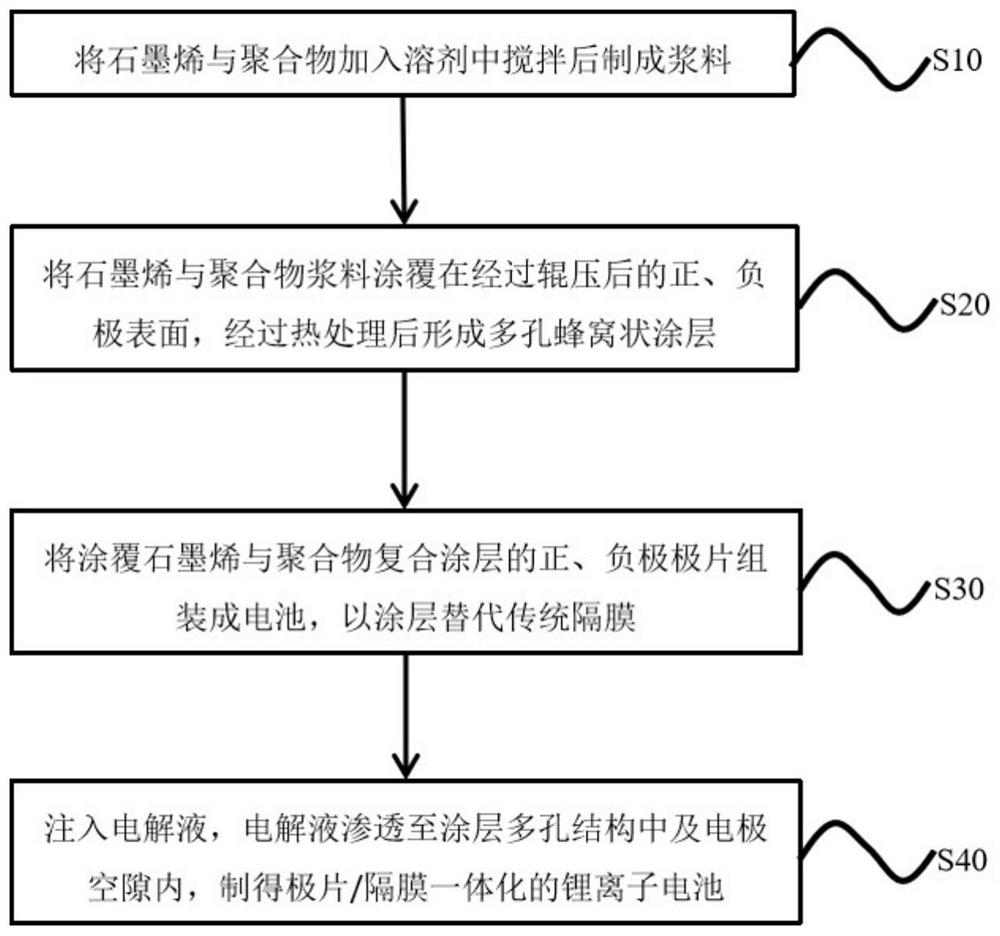

图1为本申请实施例提供的极片/隔膜一体化的锂离子电池的制作流程示意图;

图2为本申请实施例提供的极片/隔膜一体化的锂离子电池的结构示意图。

图中:100、锂离子电池;10、正极极片、20、负极极片、30、多孔蜂窝状涂层。

具体实施方式

为了便于理解本申请,下面将参照相关附图对本申请进行更全面的描述。附图中给出了本申请的较佳实施方式。但是,本申请可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本申请的公开内容理解的更加透彻全面。

除非另有定义,本文所使用的所有的技术和科学术语与属于本申请的技术领域的技术人员通常理解的含义相同。本文中在本申请的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本申请。

锂离子电池隔膜是一种高分子功能性薄膜,能够将正负极隔开,其内部大量曲折贯通的微孔结构能让电解液中的电解质离子自由通过。而商业化聚烯烃隔膜存在热熔化温度较低、热闭孔性能较差、电解液吸附及浸润性不足等缺点,严重影响锂离子电池的倍率、循环及安全性能。

商业上主要采用在隔膜表面涂覆一层涂层对其进行改性,这种方法会增加隔膜的制备工序,进一步提高隔膜的生产成本,因此改性隔膜的工艺有待于改进和发展。

基于现有的改性隔膜的制备工艺复杂、成本较高的技术问题,本申请提供了一种极片/隔膜一体化的锂离子电池设计,如图1所示,其包括步骤:

S10、提供石墨烯与聚合物,将其加入溶剂中搅拌后制成浆料;

S20、将上述浆料涂覆在经过辊压后的正极极片和负极极片的表面,热处理形成多孔蜂窝状涂层;

S30、将涂覆有多孔蜂窝状涂层的正极极片和负极极片组装成电池,以多孔蜂窝状涂层替代传统的隔膜;

S40、注入电解液,电解液渗透至多孔蜂窝状涂层的多孔结构中以及正极极片和负极极片的空隙内,制得极片/隔膜一体化的锂离子电池。

本实施例中,先制备得到石墨烯与聚合物的浆料,优选地,所述石墨烯与聚合物的质量比为0.01-0.1,其后,通过刮涂技术将石墨烯与聚合物的浆料涂覆至经过辊压后的正极极片和负极极片的表面,经过鼓风干燥处理后形成多孔蜂窝状涂层,优选地,干燥的温度为80℃-120℃,优选地,所述多孔蜂窝状涂层厚度为5μm-10μm。进一步地,将涂覆有多孔蜂窝状涂层的正极极片和负极极片组装成电池,以多孔蜂窝状涂层替代传统的隔膜。最后注入电解液,电解液渗透至多孔蜂窝状涂层的多孔结构中以及正极极片和负极极片之间的空隙内,制得极片/隔膜一体化的锂离子电池。

作为一种实施方式,石墨烯为单原子层石墨烯、氧化石墨烯、氮掺杂石墨烯中的任意一种,石墨烯具有良好的电子电导率及离子电导率,作为添加剂,能够显著提高涂层的电子电导率及离子电导率。

作为一种实施方式,聚合物为聚氧化乙烯、聚丙烯酸、羧甲基纤维素钠、聚偏氟乙烯、聚偏氟乙烯-六氟丙烯、聚偏氟乙烯-三氟乙烯中的至少两种,这些聚合物具有一定的离子电导率、粘结性能及电解液亲和性能。

基于同样的申请构思,本申请还提供有一种极片/隔膜一体化的锂离子电池,其中采用上述极片/隔膜一体化的锂离子电池的制备方法制备而成。

请参阅图2,本申请实施例提供一种极片/隔膜一体化的锂离子电池100,包括正极极片10、负极极片20以及电解液(图未示),正极极片10和负极极片20的表面均涂设有防止正极极片10与负极极片20直接接触且能够吸附电解液的多孔蜂窝状涂层30。

下面通过具体实施例对本申请进行详细说明。

实施例1

(1)将单原子层石墨烯与聚氧化乙烯及聚丙烯酸形成的聚合物(其中,聚氧化乙烯与聚丙烯酸的质量比为1:1)加入去离子水溶剂中搅拌后制成浆料,单原子层石墨烯与聚合物的质量比为0.01;

(2)将上述浆料涂覆在经过辊压后的正、负极极片表面,经过热处理后形成多孔蜂窝状涂层,干燥的温度为80℃,通过控制涂覆厚度制得多孔蜂窝状涂层厚度为5μm;

(3)将涂覆有上述多孔蜂窝状涂层的正、负极极片组装成电池,以多孔蜂窝状涂层替代传统隔膜;

(4)注入电解液,电解液渗透至多孔蜂窝状涂层的多孔结构中及电极空隙内,制得极片/隔膜一体化的锂离子电池。

实施例2

(1)将氧化石墨烯与聚氧化乙烯及羧甲基纤维素钠形成的聚合物(其中,聚氧化乙烯与羧甲基纤维素钠的质量比为1:1)加入去离子水溶剂中搅拌后制成浆料,氧化石墨烯与聚合物的质量比为0.03;

(2)将上述浆料涂覆在经过辊压后的正、负极极片表面,经过热处理后形成多孔蜂窝状涂层,干燥的温度为90℃,通过控制涂覆厚度制得多孔蜂窝状涂层厚度为8μm;

(3)将涂覆有上述多孔蜂窝状涂层的正、负极极片组装成电池,以多孔蜂窝状涂层替代传统隔膜;

(4)注入电解液,电解液渗透至多孔蜂窝状涂层的多孔结构中及电极空隙内,制得极片/隔膜一体化的锂离子电池。

实施例3

(1)将氮掺杂石墨烯与聚氧化乙烯及聚偏氟乙烯形成的聚合物(其中,聚氧化乙烯与聚偏氟乙烯的质量比为1:1)加入去离子水溶剂中搅拌后制成浆料,氮掺杂石墨烯与聚合物的质量比为0.07;

(2)将上述浆料涂覆在经过辊压后的正、负极极片表面,经过热处理后形成多孔蜂窝状涂层,干燥的温度为100℃,通过控制涂覆厚度制得多孔蜂窝状涂层厚度为10μm;

(3)将涂覆有上述多孔蜂窝状涂层的正、负极极片组装成电池,以多孔蜂窝状涂层替代传统隔膜;

(4)注入电解液,电解液渗透至多孔蜂窝状涂层的多孔结构中及电极空隙内,制得极片/隔膜一体化的锂离子电池。

实施例4

(1)将单原子层石墨烯、氧化石墨烯混合而成的石墨烯与聚氧化乙烯及聚偏氟乙烯-三氟乙烯形成的聚合物(其中,聚氧化乙烯与聚偏氟乙烯-三氟乙烯的质量比为1:1)加入去离子水溶剂中搅拌后制成浆料,石墨烯与聚合物的质量比为0.07;

(2)将上述浆料涂覆在经过辊压后的正、负极极片表面,经过热处理后形成多孔蜂窝状涂层,干燥的温度为110℃,通过控制涂覆厚度制得多孔蜂窝状涂层厚度为6μm;

(3)将涂覆有上述多孔蜂窝状涂层的正、负极极片组装成电池,以多孔蜂窝状涂层替代传统隔膜;

(4)注入电解液,电解液渗透至多孔蜂窝状涂层的多孔结构中及电极空隙内,制得极片/隔膜一体化的锂离子电池。

实施例5

(1)将单原子层石墨烯、氧化石墨烯、氮掺杂石墨烯混合而成的石墨烯与聚氧化乙烯及聚偏氟乙烯-三氟乙烯形成的聚合物(其中,聚氧化乙烯与聚偏氟乙烯-三氟乙烯的质量比为1:1)加入氮甲基吡咯烷溶剂中搅拌后制成浆料,石墨烯与聚合物的质量比为0.1;

(2)将上述浆料涂覆在经过辊压后的正、负极极片表面,经过热处理后形成多孔蜂窝状涂层,干燥的温度为120℃,通过控制涂覆厚度制得多孔蜂窝状涂层厚度为10μm;

(3)将涂覆有上述多孔蜂窝状涂层的正、负极极片组装成电池,以多孔蜂窝状涂层替代传统隔膜;

(4)注入电解液,电解液渗透至多孔蜂窝状涂层的多孔结构中及电极空隙内,制得极片/隔膜一体化的锂离子电池。

对比例1

(1)将聚氧化乙烯及聚丙烯酸(聚氧化乙烯与聚丙烯酸的质量比为1:1)加入去离子水溶剂中搅拌后制成浆料;

(2)将上述浆料涂覆在经过辊压后的正、负极极片表面,经过热处理后形成多孔蜂窝状涂层,干燥的温度为80℃,通过控制涂覆厚度制得多孔蜂窝状涂层厚度为5μm;

(3)将涂覆有上述多孔蜂窝状涂层的正、负极极片组装成电池,以多孔蜂窝状涂层替代传统隔膜;

(4)注入电解液,电解液渗透至多孔蜂窝状涂层多孔结构中及电极空隙内,制得极片/隔膜一体化的锂离子电池。

正极活性物质采用LiNi

表1电化学性能测试结果

通过表1的测试结果可以看到,本申请实施例1至实施例5提供的极片/隔膜一体化的锂离子电池的电化学性能与目前的有隔膜电池的电化学性能相近。

综上所述,本申请中利用石墨烯的高导热及聚合物的电解液亲和性能进行极片/隔膜一体化设计,制备工艺简单,过程可控,可根据实际需求制备得到不同组分及孔隙率的石墨烯/聚合物复合涂层,大幅降低了锂离子电池的生产成本且在电化学性能方面与现有的有隔膜电池的电化学性能相近。

应当理解的是,本申请的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本申请所附权利要求的保护范围。

- 一种极片/隔膜一体化的锂离子电池及其制备方法

- 一种复合锂膜及隔膜的锂离子电池极片及其制备方法