一种软木粉共混EVA制备发泡鞋材的方法

文献发布时间:2023-06-19 12:16:29

技术领域

本发明涉及鞋材制备技术领域,具体为一种软木粉共混EVA制备发泡鞋材的方法。

背景技术

EVA是乙烯和醋酸共聚而成的,其应用领域相当广泛,我国每年的市场消费量都在不断地增加,尤其在制鞋工业,被应用于中高档旅游鞋、登山鞋、拖鞋、凉鞋的鞋底和内饰材料中。由于其本身来源于石油产品、吸湿性差和不降解,容易造成白色污染而威胁环境。

而软木粉是软木产品生产过程中产生的副产品,俗称水松、木栓、栓皮,是一种地中海橡树的外皮产物,茎和根加粗生长后的表面保护组织。可以经蒸煮、软化、干燥后,直接切、冲压、旋削等方法制成成品如塞、垫、工艺品等。其处理方法一般使用各种粘合剂粘合模压后再利用,但这样制备的材料通常较硬且没有弹性,很难应用于制鞋行业,因此,针对软木粉和EVA的自身优缺点,我们提出了一种软木粉共混EVA制备发泡鞋材的方法。

发明内容

本发明的目的在于提供一种软木粉共混EVA制备发泡鞋材的方法,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:一种软木粉共混EVA制备发泡鞋材的方法,所述的软木粉复合EVA发泡材料由以下组分组成,以EVA用量100份计,包括以下组分:

EVA用量 100份

软木粉:1-25份,优选:10份;

碳酸氢钠:1.0-2.0份,优选:2.0份;

氧化锌1.0-8.0份,优选:4.0-6.0份;

硬脂酸锌:1.0-5.2份,优选:4.0-5.0份;

发泡剂偶氮二甲酰胺(AC):1.0-7.0份,优选:3.5-5.0份;

滑石粉:10.0-12.0份,优选:10.0-21.5份;

高岭土:10.0-12.0份,优选:5.0-7.5份;

增容剂:总用量1-2份,优选1.5份;

交联剂过氧化二异丙苯(DCP):0.3-0.9份,优选:0.4-0.8份;

增塑剂硅烷偶联剂用量为0.5-15,优选2-10份。

优选的,所述增容剂采用马来酸酐改性EVA、马来酸酐改性POE和马来酸酐改性三元乙丙橡胶中的一种或两种或三种混合物。

优选的,所述软木粉为16-600目、含水率在5%以下;所述无机粉料为滑石粉、高岭土中的一种或两种的混合物;所述增容剂为马来酸酐改性EVA、马来酸酐改性三元乙丙橡胶或马来酸酐改性POE中的一种或两种或三种混合物;所述增塑剂为硅烷偶联剂中的一种;所述交联剂为过氧化二异丙苯(DCP);所述复合发泡剂为偶氮二甲酰胺(AC);所述其它助剂为ZnO和硬脂酸锌。

优选的,一种软木粉共混EVA制备发泡鞋材的方法,包括如下步骤:

1)、将软木粉放入烘箱中,105℃干燥6h,得到含水率低于5%的软木粉;

2)、软木粉的增塑:将干燥好的软木粉置于高速搅拌机中,加入增塑剂高速搅拌8min;

3)、在密炼机中加入EVA、POE和EPDM,115℃密炼4min,加入增容剂密炼3min,然后加入2中的增塑软木粉,密炼5分钟,观察炼制基本均匀后,加入中和助剂碳酸氢钠,助剂氧化锌、硬脂酸锌、发泡剂偶氮二甲酰胺(AC),继续密炼4min,再加入交联剂过氧化二异丙苯(DCP)和无机填料继续密炼3min,出料后全部转移到开炼机上开炼拉片。将片材剪成小片或者造粒,在平板硫化机上模压发泡,条件是时间400s,温度180℃,压力10MPa,减压后即可得到蛋白粉填料与EVA复合发泡鞋材。

与现有技术相比,本发明的有益效果是:该软木粉共混EVA制备发泡鞋材的方法,本发明软木粉复合EVA弹性体生产发泡鞋用材料,不使用天然橡胶,只是通过增塑和增容手段,使软木粉和EVA料粒在熔融状态下达到较好的相容性,利用正常炼胶工艺,通过软木粉复合EVA弹性体,制备的发泡鞋用材料具有天然的软木香味,有一定的吸湿性,较好的止滑性和可自然降解。生产过程中无废物排出,工艺操作简单易行,产品作为鞋底与一般EVA发泡材料相比质量更轻,回弹性能好。

产品外观独特,特别是使用粒径大的软木粉(20目)复合EVA制备发泡鞋材,外观可以分布均匀的黑色小点碳化物,有利于吸附鞋中产生的异味;利用较细的软木粉(300目)复合EVA制备发泡鞋材,外感细致均匀,具有明显的光亮感,其物理指标完全可以和普通EVA鞋材相媲美,缓震性更优,特别是材料密度较低,可达到0.12g/cm

本发明的发泡鞋材可替代传统鞋材EVA材料使用,鞋材可自然降解,在土埋法测试中,将试样填埋于有腐殖质的泥土中,45天的降解失重率可达4%。

附图说明

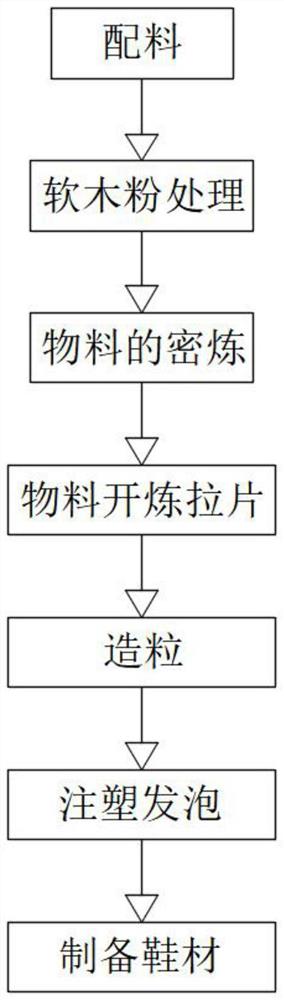

图1为本发明一种软木粉共混EVA制备发泡鞋材的方法的流程示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1,本发明提供一种技术方案:一种软木粉共混EVA制备发泡鞋材的方法,所述的软木粉复合EVA发泡材料由以下组分组成,以EVA用量100份计,包括以下组分:

EVA用量100份

软木粉:1-25份,优选:10份;

碳酸氢钠:1.0-2.0份,优选:2.0份;

氧化锌1.0-8.0份,优选:4.0-6.0份;

硬脂酸锌:1.0-5.2份,优选:4.0-5.0份;

发泡剂偶氮二甲酰胺(AC):1.0-7.0份,优选:3.5-5.0份;

滑石粉:10.0-12.0份,优选:10.0-21.5份;

高岭土:10.0-12.0份,优选:5.0-7.5份;

增容剂:总用量1-2份,优选1.5份;

交联剂过氧化二异丙苯(DCP):0.3-0.9份,优选:0.4-0.8份;

增塑剂硅烷偶联剂用量为0.5-15,优选2-10份。

所述增容剂采用马来酸酐改性EVA、马来酸酐改性POE和马来酸酐改性三元乙丙橡胶中的一种或两种或三种混合物。

所述软木粉为16-600目、含水率在5%以下;所述无机粉料为滑石粉、高岭土中的一种或两种的混合物;所述增容剂为马来酸酐改性EVA、马来酸酐改性三元乙丙橡胶或马来酸酐改性POE中的一种或两种或三种混合物;所述增塑剂为硅烷偶联剂中的一种;所述交联剂为过氧化二异丙苯(DCP);所述复合发泡剂为偶氮二甲酰胺(AC);所述其它助剂为ZnO和硬脂酸锌。

一种软木粉共混EVA制备发泡鞋材的方法,包括如下步骤:

1)、将软木粉放入烘箱中,105℃干燥6h,得到含水率低于5%的软木粉;

2)、软木粉的增塑:将干燥好的软木粉置于高速搅拌机中,加入增塑剂高速搅拌8min;

3)、在密炼机中加入EVA、POE和EPDM,115℃密炼4min,加入增容剂密炼3min,然后加入2中的增塑软木粉,密炼5分钟,观察炼制基本均匀后,加入中和助剂碳酸氢钠,助剂氧化锌、硬脂酸锌、发泡剂偶氮二甲酰胺(AC),继续密炼4min,再加入交联剂过氧化二异丙苯(DCP)和无机填料继续密炼3min,出料后全部转移到开炼机上开炼拉片。将片材剪成小片或者造粒,在平板硫化机上模压发泡,条件是时间400s,温度180℃,压力10MPa,减压后即可得到蛋白粉填料与EVA复合发泡鞋材。

其具体实施例如下:

实施例一、

第一步软木粉的处理:将20目的软木粉放入烘箱中,105℃干燥6h,得到含水率低于5%的软木粉,称重。

第二步软木粉的增塑:将干燥好的软木粉80g置于高速搅拌机中,加入增塑剂硅烷偶联剂6502g高速搅拌8min。

第三步在密炼机上加入EVA180g、POE10g和EPDM40g,115℃密炼4min,加入增容剂马来酸酐改性EVA3g密炼3min,然后加入第二步中的增塑软木粉50g,密炼5min,观察炼制基本均匀后,加入中和助剂碳酸氢钠3g,助剂氧化锌4g、硬脂酸锌4g、发泡剂偶氮二甲酰胺(AC)10g,继续密炼4min,加入无机填料滑石粉20g继续密炼3min,再加入交联剂过氧化二异丙苯(DCP)1.7g,密炼2min出料后全部转移到开炼机上开炼拉片。

第四步将片材剪成小片,在平板硫化机上模压发泡,模压条件是时间400s,温度180℃,压力10MPa,减压后即可得到软木粉与EVA复合发泡鞋材。

实测物理指标见下表1

表1软木粉复合EVA发泡鞋材测定结果

实施例二、

第一步软木粉的处理:将80目的软木粉放入烘箱中,105℃干燥6h,得到含水率低于5%的软木粉,称重。

第二步软木粉的增塑:将干燥好的软木粉90g置于高速搅拌机中,加入增塑剂硅烷偶联剂6502g高速搅拌8min。

第三步在密炼机上加入EVA180g、POE10g和EPDM40g,115℃密炼4min,加入增容剂马来酸酐改性EVA2g密炼3min,然后加入第二步中的增塑软木粉60g,密炼5min,观察炼制基本均匀后,加入中和助剂碳酸氢钠3g,助剂氧化锌4g、硬脂酸锌4g、发泡剂偶氮二甲酰胺(AC)8g,继续密炼4min,加入无机填料滑石粉20g继续密炼3min,再加入交联剂过氧化二异丙苯(DCP)1.8g,密炼2min出料后全部转移到开炼机上开炼拉片。

第四步将片材剪成小片,在平板硫化机上模压发泡,模压条件是时间400s,温度180℃,压力10MPa,减压后即可得到软木粉与EVA复合发泡鞋材。

实测物理指标见下表2

表2软木粉复合EVA发泡鞋材测定结果

实施例三、

第一步软木粉的处理:将200目的软木粉放入烘箱中,105℃干燥6h,得到含水率低于5%的软木粉,称重。

第二步软木粉的增塑:将干燥好的软木粉100g置于高速搅拌机中,加入增塑剂硅烷偶联剂6502g高速搅拌8min。

第三步在密炼机上加入EVA180g、POE10g和EPDM40g,115℃密炼4min,加入增容剂马来酸酐改性EVA1g密炼3min,然后加入第二步中的增塑软木粉90g,密炼5min,观察炼制基本均匀后,加入中和助剂碳酸氢钠3g,助剂氧化锌4g、硬脂酸锌4g、发泡剂偶氮二甲酰胺(AC)9g,继续密炼4min,加入无机填料滑石粉30g继续密炼3min,再加入交联剂过氧化二异丙苯(DCP)1.9g,密炼2min出料后全部转移到开炼机上开炼拉片。

第四步将片材剪成小片,在平板硫化机上模压发泡,模压条件是时间400s,温度180℃,压力10MPa,减压后即可得到软木粉与EVA复合发泡鞋材。

实测物理指标见下表3

表3软木粉复合EVA发泡鞋材测定结果

通过三个实施例的数据可以看出:软木粉复合EVA弹性体生产发泡鞋用材料,不使用天然橡胶,只是通过增塑和增容手段,使软木粉和EVA料粒在熔融状态下达到较好的相容性,利用正常炼胶工艺,通过软木粉复合EVA弹性体,制备的发泡鞋用材料具有天然的软木香味,有一定的吸湿性,较好的止滑性和可自然降解。生产过程中无废物排出,工艺操作简单易行,产品作为鞋底与一般EVA发泡材料相比质量更轻,回弹性能好。

产品外观独特,特别是使用粒径大的软木粉(20目)复合EVA制备发泡鞋材,外观可以分布均匀的黑色小点碳化物,有利于吸附鞋中产生的异味;利用较细的软木粉(300目)复合EVA制备发泡鞋材,外感细致均匀,具有明显的光亮感,其物理指标完全可以和普通EVA鞋材相媲美,缓震性更优,特别是材料密度较低,可达到0.12g/cm

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种软木粉共混EVA制备发泡鞋材的方法

- 一种EVA/TPU/PBS共混发泡鞋材的制备方法